Im eigenen Entwicklungslabor für gedruckte Elektronik in Bronschofen hat die Cicor-Gruppe eine Technologieevaluation durchgeführt, bei der verschiedene Drucktechnologien gegenübergestellt und hinsichtlich ihrer Eignung für die Herstellung von Produkten für die Kunden der Gruppe und deren Zielmärkte beurteilt wurden. Unter diesen Technologien befanden sich verschiedene Inkjet Optionen, Siebdruck sowie das Aerosol Jet Printing Verfahren der Firma Optomec.

In its own development laboratory for printed electronics in Bronschofen, the Cicor Group carried out a technology evaluation in which various printing technologies were compared and assessed in terms of their suitability for manufacturing products for the Group's customers and their target markets. These technologies included various inkjet options, screen printing and the aerosol jet printing process from Optomec.

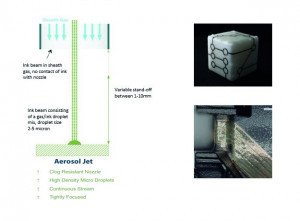

Abb. 1: Schematische Darstellung des Funktionsprinzips eines Aerosol Jet Druckkopfs sowie Beispiele gedruckter 3D-SilberleitstrukturenDas Entwicklungslabor für gedruckte Elektronik betreibt die Unternehmensgruppe an ihrem Hauptsitz in der Schweiz mit dem Ziel der gemeinschaftlichen Entwicklung von Elektronik-Applikationen zusammen mit den Kunden. Bei der Evaluation erwies sich die Aerosol Jet Technologie in diesem Zusammenhang als am besten geeignete.

Abb. 1: Schematische Darstellung des Funktionsprinzips eines Aerosol Jet Druckkopfs sowie Beispiele gedruckter 3D-SilberleitstrukturenDas Entwicklungslabor für gedruckte Elektronik betreibt die Unternehmensgruppe an ihrem Hauptsitz in der Schweiz mit dem Ziel der gemeinschaftlichen Entwicklung von Elektronik-Applikationen zusammen mit den Kunden. Bei der Evaluation erwies sich die Aerosol Jet Technologie in diesem Zusammenhang als am besten geeignete.

Die wesentlichen Vorteile dieser Technologie liegen in der Flexibilität hinsichtlich der Auswahl bedruckbarer Materialien und Formen, die Vielfalt der verfügbaren und druckbaren Tinten sowie der Druckauflösung, die denen der anderen evaluierten Verfahren überlegen ist. Hinzu kommt, dass bedingt durch das Funktionsprinzip das Risiko verstopfter Druckköpfe und der damit verbundene Wartungsaufwand deutlich reduziert werden können.

Aufgrund dieser Vorteile fiel die Wahl der Cicor-Group entsprechend aus und es wurde eine 5-Achs Druckanlage inklusive der benötigten Infrastruktur und Messeinrichtungen installiert. Dieses Equipment verfügt über sämtliche Möglichkeiten dieses Verfahrens.

Technologieüberblick

Wie in Abbildung 1 dargestellt, wird bei dem Verfahren mit Hilfe eines Aerosols, das von einem Mantelgas umgeben ist, die gewünschte Struktur auf die Oberfläche des Werkstückes gedruckt. Um dies zu ermöglichen sind mehrere Prozessstufen nötig:

Zunächst wird die Tinte in einem Atomizer zerstäubt und dabei eine Mischung aus Stickstoff und Tintentröpfchen erzeugt. Diese Mischung wird mit tintenspezifischen Parametern an den Druckkopf weitergeleitet. Dabei werden zu kleine oder zu grosse Tintentröpfchen aussortiert, da sie das Druckergebnis negativ beeinflussen können.

Im eigentlichen Druckkopf wird der Tintenstrahl geformt und mit einem Gasstrom aus Stickstoff ummantelt. Diese Technologie ermöglicht es, den Tintenstrahl sehr präzise zu fokussieren um Strukturbreiten im Bereich von 10 µm bis über 1 mm zu erreichen. Dabei werden mit variablen Abständen zu der Substratoberfläche zwischen 1–10mm gleichmäßige Druckergebnisse erzielt. Bewegen sich die Topografie oder die Strukturhöhen in diesem Rahmen, ist es nicht nötig, den Druckkopf oder das Werkstück in der z-Achse zu bewegen.

Tintenmaterialien

Die Tinten bestehen in der Regel aus einer Mischung des zu druckenden Materials, Polymer-Bindern und zwei Lösungsmitteln, von denen eines einen hohen und eines einen niedrigen Dampfdruck aufweist. Die enthaltenen Metall-Nanopartikel haben zusätzlich eine funktionale Beschichtung, die gewährleistet, dass die Partikel in Dispersion gehalten werden und es zu keiner Sedimentation bzw. Entmischung kommt.

Eine große Auswahl an verschiedenen Tinten steht zur Verfügung:

- Metall-Nanopartikeltinten (Silber, Gold, Nickel, Kupfer, Platin) mit Partikelgrössen von < 100nm

- Metall-Flockentinten (Silber) mit Flockengrösse von max. 1 mm

- Nichtmetallische Leittinten (Carbon, leitfähige Polymere)

- Widerstandstinten (Carbon, Ruthenat)

- Dielektrische Tinten (Acrylate, Polyimide)

- Piezotinten.

Um die richtige Tintenauswahl treffen zu können, bedarf es einer genauen Spezifikation der Anforderungen an das Produkt, wie zum Beispiel die gewünschte Leitfähigkeit oder die Haftung auf dem Substrat. Die derzeit am häufigsten benutzten Tinten basieren auf Silber-Nanopartikeln. Sie bieten das beste Verhältnis zwischen Druckbarkeit, Materialkosten und Schichteigenschaften, wie z. B. Haftung und Leitfähigkeit/Widerstand.

Abhängig von der Tintenauswahl und der gegebenen Viskosität kommen zwei unterschiedliche Zerstäubungsverfahren zum Einsatz. Tinten mit einer niedrigen Viskosität werden in der Regel unter Zuhilfenahme von Ultraschall zerstäubt, hochviskose mit einem pneumatischen Verfahren.

Aushärtemethoden

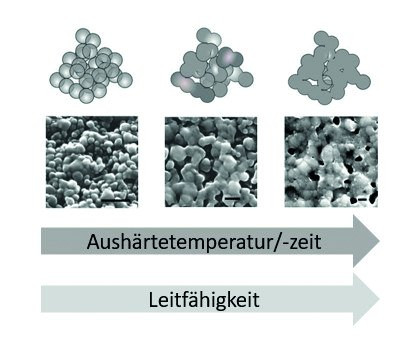

Um die endgültigen Eigenschaften einer gedruckten Struktur zu erreichen, müssen die Tinten ausgehärtet werden. Diese Aushärtung – oder Sinterung im Falle von metallbasierenden Tinten – erfolgt in den meisten Fällen durch Temperatureintrag. Typische Aushärtetemperaturen von Nanopartikeltinten starten, abhängig vom eingesetzten Metall, bei ca. 120 °C. Während dieses Aushärteprozesses werden organische Komponenten wie z. B Lösemittel aus der gedruckten Schicht entfernt und es kommt zu einem Verschmelzen der Nanopartikel. Dies führt zur Formung eines leitfähigen Pfades, wobei die Leitfähigkeit in der Regel mit zunehmender Aushärtetemperatur und -zeit zunimmt (siehe Abb. 2). Für die thermische Aushärtung stehen folgende Verfahren zur Auswahl:

- Thermische Aushärtung im Batch-Ofen oder Durchlaufofen

- IR-Laser-Aushärtung, die Tintenschicht wird im Anschluss an den Druckvorgang mit Laser lokal erhitzt

- IPL (intense pulsed light), Lichtimpulse im ms-Bereich erwärmen selektiv die Tinte auf mehrere 100 °C

Die thermische Aushärtung in Öfen eignet sich für Materialien mit einer Temperaturbeständigkeit von > 120 °C. IR-Laser und IPL werden bei temperaturempfindlichen Werkstoffen eingesetzt, mit diesen Methoden wird der Temperatureintrag auf die Tinte beschränkt während sich das Trägermaterial nur geringfügig erwärmt. IPL ist speziell für helle oder transparente Substrate geeignet.

Abb. 2: Schematische Darstellung des Sinterprozesses einer Silber-Nanopartikeltinte in Abhängigkeit von Temperatur und Zeit mit dazugehörigen REM-Aufnahmen

Abb. 2: Schematische Darstellung des Sinterprozesses einer Silber-Nanopartikeltinte in Abhängigkeit von Temperatur und Zeit mit dazugehörigen REM-Aufnahmen

Für andere Tinten – speziell dielektrische Tinten – steht alternativ, abhängig vom Typ der Tinte, ein UV-Aushärteverfahren zur Verfügung.

Bedruckbare Materialien

Die moderaten Aushärtetemperaturen der eingesetzten Tinten ermöglichen den Druck auf einer großen Vielfalt von verschiedenen Materialien. Die Auswahl geeigneter Werkstoffe ist abhängig von den spezifizierten Schichteigenschaften. Die Temperatur- und Lösemittelbeständigkeit der eingesetzten Substrate liefern entscheidende Informationen, die für die Auswahl geeigneter Tinten von großer Bedeutung sind.

Folgende Materialien wurden erfolgreich auf ihre Bedruckbarkeit getestet:

- Kunststoffe: PEEK, LCP, ABS, Polycarbonat, POM, PBT

- Silikon

- Polyimid- und LCP-Folien

- Glas

- Al2O3 und AlN Keramiken

- Metalle, Stahl

- Parylene

- Papier

Die zu bedruckenden Substrate bedürfen jeweils einer geeigneten Vorbehandlung, um ausreichende Benetzung und Haftung zu gewährleisten. Metallische Werkstücke müssen mit einer Isolierschicht versehen werden, um Kurzschlüsse zu vermeiden, poröse Materialien müssen mit einer Primerschicht vorbereitet werden um gleichmässige Strukturen drucken zu können.

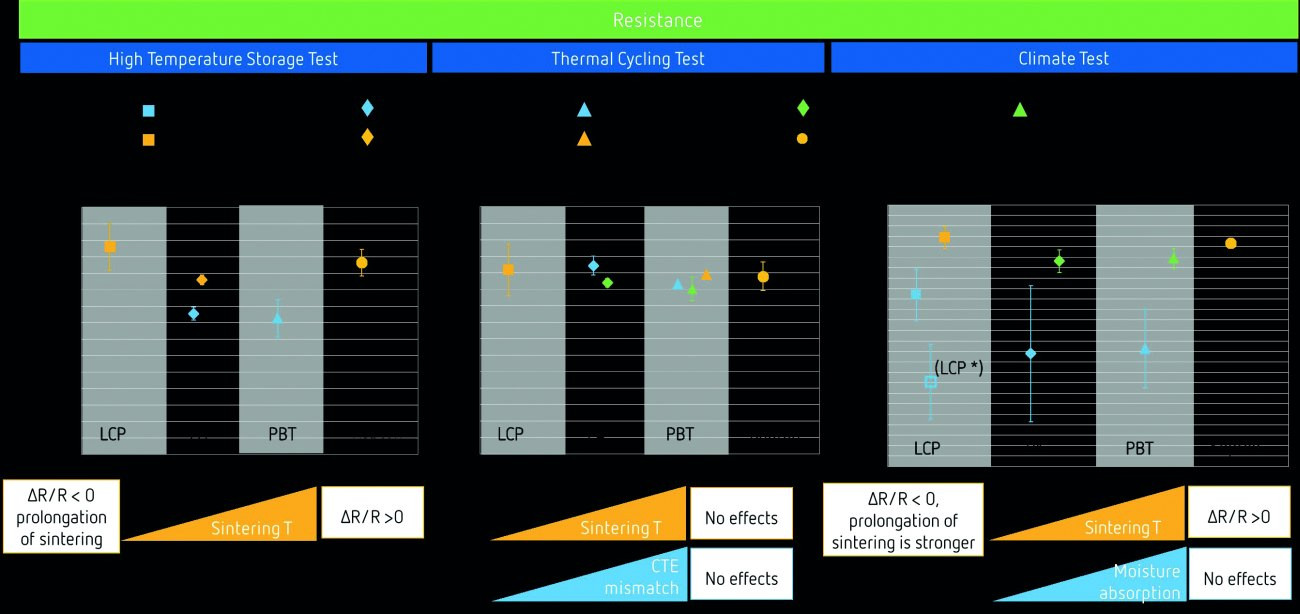

Zuverlässigkeit der gedruckten Strukturen

Mit ausschlaggebend für die Einsetzbarkeit von gedruckten Strukturen ist deren Zuverlässigkeit bei harschen oder wechselnden Umgebungsbedingungen. Die definierenden Faktoren hierfür sind die Eigenschaften der zu bedruckenden Werkstoffe und der eingesetzten Tinten sowie deren Kompatibilität. Als Prüf- bzw. Ausfallskriterien wurden hier Widerstandserhöhung und eine mögliche Degradation der Tintenhaftung herangezogen.

Als Referenz wurden die Widerstandswerte der gedruckten Schichten nach dem Aushärteprozess mittels 4–Punkt-Messung ermittelt. Zur Beurteilung der Haftfestigkeit wurden Gitterschnitttests mit anschliessender Klebeband-Abzugsprüfung eingesetzt.

Zur Evaluierung der Zuverlässigkeit wurden folgende Testmethoden ausgewählt:

- Temperaturlagerung für 280 Stunden bei 150 °C

- Temperaturwechseltest: -40 / 125 °C, 500 Zyklen

- Klimatest bei 85 °C / 85 %RH für 168 Stunden

Im Anschluss an diese Tests wurden die Widerstandsmessungen an denselben Strukturen nochmals durchgeführt und die prozentuale Änderung ermittelt. Zusätzlich wurde auch die Veränderung der Haftfestigkeit evaluiert, indem neuerlich Gitterschnitt- und Klebebandtests durchgeführt wurden.

Abb. 3: Widerstandsänderung bei den 3 eingesetzten Testverfahren zeigen keine Widerstandserhöhungen in einem Bereich von mehr als 5 %

Abb. 3: Widerstandsänderung bei den 3 eingesetzten Testverfahren zeigen keine Widerstandserhöhungen in einem Bereich von mehr als 5 %

Wie in Abbildung 3 ersichtlich, kommt es bei den Tests zu einer maximalen Widerstandserhöhung von 4 %. Bei Materialien mit niedriger Temperaturbeständigkeit kommt es, speziell während des durchgeführten Klimatests, zu einer Reduktion des Widerstands. Dies ist durch den weiter fortschreitenden Sinterprozess zu erklären, der zu einem weiteren Verschmelzen der Nanopartikel führt.

Bei den Haftungstests waren keine signifikanten Degradationen feststellbar, die Haftung liegt auch nach diesen Tests im spezifizierten Bereich.

Bauteilanbindung an gedruckte Silberstrukturen

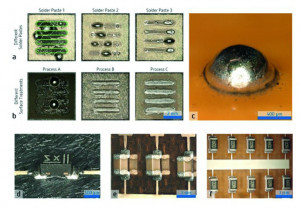

Abb. 4: Bilder a+b zeigen die Benetzung verschiedener Lotpasten im Zusammenspiel mit der eingesetzten Vorbehandlung der gedruckten Schichten. Bild c zeigt das Beispiel eines Lötballs, an denen in weiterer Folge Schertests durchgeführt wurden. Bilder d+e+f zeigen verschiedene passive Bauteile, die auf verschiedene bedruckte Substrate aufgelötet wurdenUm elektronische Bauteile an mit dem Aerosol Jet Verfahren gedruckte Strukturen anzubinden, gibt es mehrere Möglichkeiten. Neben mechanischen Technologien wie z. B. Konnektoren oder Federkontakten, besteht auch die Möglichkeit, Bauteile aufzulöten.

Abb. 4: Bilder a+b zeigen die Benetzung verschiedener Lotpasten im Zusammenspiel mit der eingesetzten Vorbehandlung der gedruckten Schichten. Bild c zeigt das Beispiel eines Lötballs, an denen in weiterer Folge Schertests durchgeführt wurden. Bilder d+e+f zeigen verschiedene passive Bauteile, die auf verschiedene bedruckte Substrate aufgelötet wurdenUm elektronische Bauteile an mit dem Aerosol Jet Verfahren gedruckte Strukturen anzubinden, gibt es mehrere Möglichkeiten. Neben mechanischen Technologien wie z. B. Konnektoren oder Federkontakten, besteht auch die Möglichkeit, Bauteile aufzulöten.

Aufgrund des Aufbaus der Silberschicht sind Verfahren mit Standardloten nicht geeignet. Dies liegt darin begründet, dass die leitende Struktur aus einer Mischung von Silberpartikeln und Polymerbindern besteht. Die Silberpartikel legieren in Standardloten aufgrund der hohen Temperaturen ab, was zu einer unkontrollierten Verringerung der Schichtdicke führen kann. Zusätzlich startet durch die thermische Belastung die Zersetzung der in der Schicht vorhandenen Polymer-Binder.

Des weiteren ist eine Vorbehandlung der gedruckten Lötflächen zwingend notwendig, um diese Binder oberflächlich zu entfernen und reines Silber für den Lötprozess zugänglich zu machen. Der Lötprozess erfolgt mit Niedrigtemperaturloten, nur so kann gewährleistet werden, dass nach dem Bestückungsprozess eine genügend dicke funktionale Silberschicht zurückbleibt.

Die zur Evaluierung der Qualität der Lötverbindungen durchgeführten ball shear Tests zeigen, bei korrekter Vorbehandlung und der Auswahl der geeigneten Lötparameter, keine Risse am Lötinterface. Typischerweise kommt es zu Brüchen im Lötball oder am Interface zwischen der gedruckten Silbertinte und dem Grundmaterial. Die Schertestwerte können durch Optimierungen des Designs der gedruckten Strukturen nochmals deutlich erhöht werden.

Zusammenfassung

Das von Cicor eingesetzte Technologie Aerosol Jet Printing bietet gegenüber vergleichbaren Methoden deutliche Vorteile hinsichtlich Flexibilität, Auflösung und Wartungsfreundlichkeit. Durch den Einsatz dieser Technologie ergeben sich Möglichkeiten, die bisher nicht, oder nur unter sehr hohem Aufwand zu realisieren waren. Wird in der Frühphase eines Projekts Wert auf die Auswahl geeigneter Materialkombinationen gelegt und werden Designregeln befolgt, so ist diese Technologie geeignet, um damit hochzuverlässige und kosteneffiziente Produkte herzustellen. Durch die 3D-Fähigkeit und die Möglichkeit, sehr feine Strukturen zu drucken, kann ein sehr hohes Maß an funktioneller Integration erreicht werden. Es stehen mehrere Methoden zur Verfügung, die gedruckten Schaltkreise mit elektronischen Systemen zu verbinden und Bauteile können aufgelötet werden. Da es sich hier um eine relativ neue Technologie handelt, ist, speziell am Beginn eines Projekts, die enge Zusammenarbeit zwischen den Entwicklungspartnern von entscheidender Bedeutung. Das Entwicklungsteam der Cicor unterstützt Sie sehr gerne bei der Umsetzung Ihrer Ideen.