Temperaturabhängige Verformungen von Substraten und Bauelementen als Fügepartner elektrischer Baugruppen können die Ursache von ungewünschten Feldausfällen darstellen. Eine frühzeitige Analysemöglichkeit ist die dynamische Topografiemessung, bei der die Topografien von Komponenten und Baugruppen unter Temperaturlast im spannungsfreien und montierten Zustand gemessen werden können. Der Artikel diskutiert die grundlegenden Ursachen und typische Fehlerbilder für ausgewählte Beispiele. Am Beispiel eines Antennenmoduls wird zudem das Potential für begleitende Messungen im Rahmen der Produktentwicklung demonstriert.

Temperature-dependent deformations of substrates and components as joining partners of electrical assemblies can be the cause of undesired field failures. An early analysis option is provided by dynamic deformation measurement, which can be used to measure the topographies of components and assemblies under temperature load in a stress-free and assembled state. The article discusses the basic causes and typical failure patterns for selected examples. An example of an antenna module is used to demonstrate the potential for accompanying measurements as part of product development.

1 Motivation

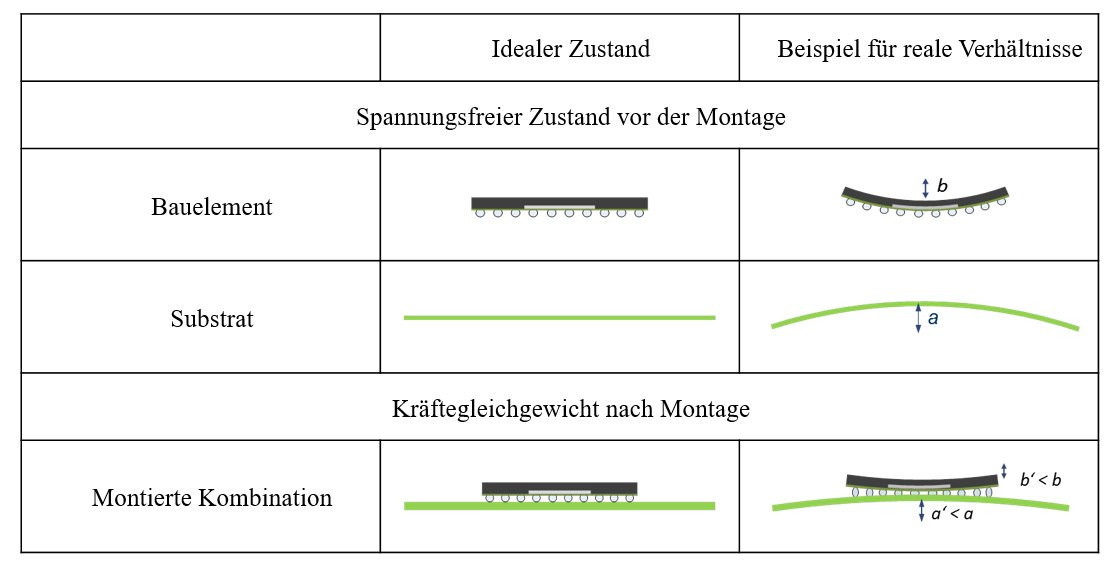

Die Vielfalt an Form, Größe und Funktion elektronischer Bauelemente sowie nahezu unbegrenzte Möglichkeiten beim Entwurf und Lagenaufbau von Schaltungsträgern lassen für die Konstruktion von Baugruppen sowie für die nachgelagerte Elektronikfertigung kaum noch Wünsche offen, bergen aber auch einige Risiken in der Verarbeitung und Zuverlässigkeit. Bei der Oberflächenmontage elektronischer Baugruppen kommen zum Beispiel Leiterplatten und Bauelemente mit heterogenen Lagenaufbauten und Materialzusammensetzungen zum Einsatz. Die eingesetzten Materialien – Polymere, Metalle, Keramiken, etc. – besitzen dabei Unterschiede in ihren thermischen Ausdehnungskoeffizienten. Unter thermischer Belastung, wie z. B. beim Löten während der Baugruppenmontage oder unter Feldbedingungen durch Eigenerwärmung aufgrund von Verlustleistungen und/oder äußeren Temperaturänderungen, führt das zu einer Veränderung der Form. Diese Verformungen treten als Verwindung (englisch: Twist) und/oder Wölbung (englisch: Bow) in Erscheinung und werden im Allgemeinen als Verbiegung (englisch: Warpage) zusammengefasst. Abbildung 1 veranschaulicht diese Aspekte am Beispiel der Wölbung für eine Leiterplatte und ein Bauelement im spannungsfreien Zustand und für den bestückten Zustand. Letzterer (in der Abbildung rechts unten) bedeutet zwar, dass sich die Anordnung in einem Kräftegleichgewicht befindet und die Amplituden geringer sind als im spannungsfreien Zustand, allerdings stehen die Bauteile und die Lötstellen unter mechanischer Belastung.

Abb. 1: Temperaturabhängige Wölbung für den spannungsfreien und GleichgewichtszustandDie temperaturabhängigen Verbiegungen können, außer dass sie je nach Ausprägung bereits bei der Montage direkt zu Lötfehlern bzw. zur Formgebung von Lötstellen beitragen, durch diese „eingefrorenen“ Spannungen auch ein Zuverlässigkeitsproblem darstellen. Im Feld auftretende mechanische oder thermo-mechanische Belastungen können in diesem Fall zu einer früheren Ermüdung der Lötstellen führen und somit die Lebensdauer negativ beeinflussen. Beispiele für Qualitätsmängel in Form von Lötfehlern, die eindeutig im Zusammenhang mit der Verbiegung der Fügepartner stehen, lassen sich unterteilen in:

Abb. 1: Temperaturabhängige Wölbung für den spannungsfreien und GleichgewichtszustandDie temperaturabhängigen Verbiegungen können, außer dass sie je nach Ausprägung bereits bei der Montage direkt zu Lötfehlern bzw. zur Formgebung von Lötstellen beitragen, durch diese „eingefrorenen“ Spannungen auch ein Zuverlässigkeitsproblem darstellen. Im Feld auftretende mechanische oder thermo-mechanische Belastungen können in diesem Fall zu einer früheren Ermüdung der Lötstellen führen und somit die Lebensdauer negativ beeinflussen. Beispiele für Qualitätsmängel in Form von Lötfehlern, die eindeutig im Zusammenhang mit der Verbiegung der Fügepartner stehen, lassen sich unterteilen in:

![Abb. 2: Potentielle Lötfehler aufgrund von Verbiegungen (eigene Darstellung in Anlehnung an [1])](/images/stories/Abo-2023-06/thumbnails/thumb_Abbildung_02.jpg) Abb. 2: Potentielle Lötfehler aufgrund von Verbiegungen (eigene Darstellung in Anlehnung an [1])Offene Lötverbindungen

Abb. 2: Potentielle Lötfehler aufgrund von Verbiegungen (eigene Darstellung in Anlehnung an [1])Offene Lötverbindungen- Kurzschlüsse

- ungleichmäßiger Standoff

- nicht-konforme Formgebung

- Padabrisse.

Mögliche Lötfehler für ein BGA-Package sind in Abbildung 2 dargestellt.

Die Kenntnis der temperaturabhängigen Verbiegung der Fügepartner stellt somit ein wichtiges Akzeptanzkriterium für die Entwicklung und den Einsatz von elektronischen Komponenten und Baugruppen dar. Sie sind also von größtem Interesse, um einerseits Quellen für auftretende Produktionsfehler zu identifizieren und um andererseits das Zuverlässigkeitsverhalten eines Aufbaus tiefgründiger zu verstehen. Bereits seit Beginn der 2000er Jahre erhöhen drei Trends den Bedarf an temperaturabhängigen Verbiegungsmessungen. Das sind die Trends hin zu Bauteilen mit kleineren Rastermaßen, die erhöhten Löttemperaturen im Bleifrei-Prozess sowie Veränderungen bei den Formfaktoren der Bauelemente. Die Verbiegungsmessung hat sich zu einem wichtigen Messverfahren für die Analyse, Vorbeugung und Vorhersage von Verbindungsfehlern entwickelt und wird in Fehleranalyselabors und Produktionsstätten weltweit eingesetzt.

2 Messprinzipien

Für die Messung der Topografie einer Probe existieren diverse scannende und bildgebende Verfahren. Scannende Verfahren können dabei sowohl taktil als auch optisch funktionieren. Mit aufwändigen Zusatzeinrichtungen ist es dabei sogar möglich, die Messung an temperierten Proben ober- und unterhalb der Raumtemperatur durchzuführen. Für die hier verfolgte Zielstellung ist jedoch eine ‚echte' dynamische Topografiemessung notwendig. Das heißt, die zu messende Probe muss Temperaturprofilen, die dem jeweiligen Anwendungsfall zumindest sehr nahekommen, ausgesetzt werden können und dabei muss kontinuierlich ihr Verhalten gemessen werden können. Der letztgenannte Punkt definiert maßgeblich die Anforderungen an das Messverfahren, die nur durch optische Verfahren gewährleistet werden. Abbildung 3 zeigt einen Vergleich der Messprinzipien.

Abb. 3: Vergleich verschiedener MessprinzipienPrinzipiell gibt es eine Fülle verschiedener optischer Messverfahren zur 3D-Formerfassung. Diese Verfahren beruhen auf drei physikalischen Messprinzipien: das geometrische Prinzip, das Laufzeitprinzip und das radiometrische Prinzip. In der optischen 3D-Messtechnik überwiegen Verfahren nach dem geometrischen Prinzip und es kommen in einer Vielzahl von Anwendungen die Prinzipien strukturierten Lichts sowie kombiniert mit Triangulation zum Einsatz. Hier spielen die phasenverschobenden Moiré-Verfahren aufgrund ihrer hohen erreichbaren Messgenauigkeit, räumlichen Auflösung und Datendichte eine dominierende Rolle.

Abb. 3: Vergleich verschiedener MessprinzipienPrinzipiell gibt es eine Fülle verschiedener optischer Messverfahren zur 3D-Formerfassung. Diese Verfahren beruhen auf drei physikalischen Messprinzipien: das geometrische Prinzip, das Laufzeitprinzip und das radiometrische Prinzip. In der optischen 3D-Messtechnik überwiegen Verfahren nach dem geometrischen Prinzip und es kommen in einer Vielzahl von Anwendungen die Prinzipien strukturierten Lichts sowie kombiniert mit Triangulation zum Einsatz. Hier spielen die phasenverschobenden Moiré-Verfahren aufgrund ihrer hohen erreichbaren Messgenauigkeit, räumlichen Auflösung und Datendichte eine dominierende Rolle.

Ein gängiges Verfahren [2] für die Verbiegungsmessung von Bauelementen und Leiterplatten ist die Anwendung der Schattenmoiré-Technik in Kombination mit einer Heizkammer (TherMoiré). Beim Schattenmoiré-Verfahren wird für die Projektion und Beobachtung das gleiche Gitter verwendet, welches dicht über der Objektoberfläche angeordnet sein muss. Diese Anordnung limitiert jedoch die laterale Auflösung sowie den Messbereich in z-Richtung und ermöglicht keine Messung von Stufen und Diskontinuitäten.

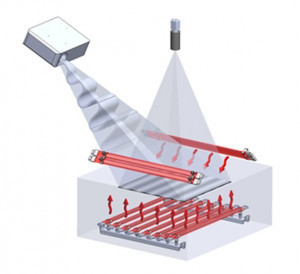

Abb. 4: Prinzip der Streifenlichtprojektion in der MessanlageEine Weiterentwicklung stellen das virtuelle Moiré bzw. die Streifenprojektion dar. Im Phasenschiebeverfahren werden Muster von Grauwertverläufen von äquidistanten Streifen sinusförmig moduliert, auf die Probenoberfläche projiziert und ohne optische Überlagerungen eines Referenzmusters direkt mit der Kamera aufgenommen. Durch die jeweils aktuelle Topografie der Probe werden diese regelmäßigen Streifenmuster verzerrt. Die Überlagerung mit einer Referenzstruktur zur pixelgenauen Berechnung der relativen vertikalen Auslenkung erfolgt anschließend softwaregesteuert [3]. Mit dem Wegfall eines physischen Gitters ergeben sich diverse Vorteile für die laterale und vertikale Auflösung, die Messung von Stufen, Lötballen und Diskontinuitäten sowie die beidseitige Temperierung. Am Zentrum für mikrotechnische Produktion (ZmP) der TU Dresden wird das Messgerät TDM Compact 2 von der Firma Insidix für derartige Messungen genutzt. Das Messprinzip ist in Abbildung 4 dargestellt. Während des Durchfahrens des eingestellten Temperaturprofils befindet sich die Probe in einer Probenkammer, die beidseitig erwärmt und gekühlt werden kann. Für die Nachbildung der Veränderungen, die zum Beispiel beim Löten verursacht werden, sind natürlich nur Temperaturen oberhalb der Raumtemperatur relevant. Für Zuverlässigkeitsbetrachtungen ist es aber von Interesse, die typischen Temperaturwechselprofile, wie sie bei der beschleunigten Alterung angewendet werden, nachzubilden. Dies ist mit der genannten Anlage durch eine Zusatzoption möglich, die auch Temperaturen im Minusbereich in der Probenkammer erzeugen kann. Einige Parameter der Anlage sind in Tabelle 1 benannt.

Abb. 4: Prinzip der Streifenlichtprojektion in der MessanlageEine Weiterentwicklung stellen das virtuelle Moiré bzw. die Streifenprojektion dar. Im Phasenschiebeverfahren werden Muster von Grauwertverläufen von äquidistanten Streifen sinusförmig moduliert, auf die Probenoberfläche projiziert und ohne optische Überlagerungen eines Referenzmusters direkt mit der Kamera aufgenommen. Durch die jeweils aktuelle Topografie der Probe werden diese regelmäßigen Streifenmuster verzerrt. Die Überlagerung mit einer Referenzstruktur zur pixelgenauen Berechnung der relativen vertikalen Auslenkung erfolgt anschließend softwaregesteuert [3]. Mit dem Wegfall eines physischen Gitters ergeben sich diverse Vorteile für die laterale und vertikale Auflösung, die Messung von Stufen, Lötballen und Diskontinuitäten sowie die beidseitige Temperierung. Am Zentrum für mikrotechnische Produktion (ZmP) der TU Dresden wird das Messgerät TDM Compact 2 von der Firma Insidix für derartige Messungen genutzt. Das Messprinzip ist in Abbildung 4 dargestellt. Während des Durchfahrens des eingestellten Temperaturprofils befindet sich die Probe in einer Probenkammer, die beidseitig erwärmt und gekühlt werden kann. Für die Nachbildung der Veränderungen, die zum Beispiel beim Löten verursacht werden, sind natürlich nur Temperaturen oberhalb der Raumtemperatur relevant. Für Zuverlässigkeitsbetrachtungen ist es aber von Interesse, die typischen Temperaturwechselprofile, wie sie bei der beschleunigten Alterung angewendet werden, nachzubilden. Dies ist mit der genannten Anlage durch eine Zusatzoption möglich, die auch Temperaturen im Minusbereich in der Probenkammer erzeugen kann. Einige Parameter der Anlage sind in Tabelle 1 benannt.

Temperaturbereich |

-65 °C … +300 °C |

Temperaturrampe |

<= +/- 3 K/s |

Messgenauigkeit z |

<= 1 µm |

Wiederholgenauigkeit |

ca. 1,5 µm bzw. 2% des Messwertes |

Max. Probengröße |

300 x 200 mm² |

Tiefenschärfe |

bis zu 25 mm |

(Über je vier verschiedene Projektions- und Kameraobjektive können unterschiedliche Kombinationen aus erreichbarer Auflösung vs. Bildfeld (Field of Views) eingestellt werden.) |

|

Tab. 1: Eigenschaften der TDM Compact 2

3 Typischer Ablauf einer Komplettauswertung

Am ZmP der TU Dresden existieren langjährige Erfahrungen im Bereich der dynamischen Topografiemessung, allerdings waren diese bis Ende 2021 aufgrund der vorhanden Anlagentechnik nur im Temperaturbereich oberhalb Raumtemperatur möglich. Mit der nun zur Verfügung stehenden Messtechnik sind nicht nur Messungen unterhalb der Raumtemperatur möglich, es hat sich außerdem der Präparationsaufwand deutlich verringert und die Auswertung der Messdaten inklusive deren Visualisierung ist sehr viel komfortabler geworden.

Für die komplette Untersuchung eines Sachverhalts ist es dennoch notwendig, eine Vielzahl an Zusatzinformationen bereitzustellen bzw. messtechnisch zu ermitteln. Nur so können bei der Suche nach Fehlerursachen oder bei der Untersuchung zuverlässigkeitsrelevanter Phänomene möglichst viele Einflüsse erfasst und bei der Auswertung berücksichtigt werden.

Ein typischer Ablauf einer komplexen Untersuchung sieht wie folgt aus (hier am Beispiel eines Bauelementes):

- Erfassung der Basisdaten (Bauteilform, geometrische Daten, Datenblatt, Bauteilbilder, Chargeninformationen, …)

- Messung der Bauteilgeometrie von der Top- und Bottom-Seite mittels optischer Profilometrie (z. B. Laserscan) bei Raumtemperatur

- Optional: Präparation des Bauteils

- Erstellung der Messumgebung

- Dynamische Topografiemessung unter Beaufschlagung mit dem Temperaturprofil

- Optional: Wiederholungsmessung am gleichen Objekt

- Optional: Vergleichsmessung an baugleichen Objekten

- Auswertung der Messdaten.

Schritt 3 ist nur in Ausnahmefällen notwendig, wenn die Oberfläche der Probe aufgrund ihrer Reflexionseigenschaften die Streifenlichtprojektion zu sehr beeinflussen würde.

Schritt 4 beinhaltet die Definition und den Test des Temperaturprofils für die Messung. Hier ist eine gewissenshafte Auswahl der Temperaturmessstelle(n) von besonderer Wichtigkeit, die für die ein- oder beidseitige Regelung zur Auswahl stehen. Prinzipiell sollten zu große Temperaturunterschiede zwischen Top- und Bottom-Seite vermieden werden.

Schritt 6 macht bei Untersuchungen zu Produktionsfehlern Sinn, wenn zum Beispiel Mehrfachlötungen vorkommen können. Oft verhält sich ein Objekt, in dem bei seiner eigentlichen Herstellung temporär Spannungen eingefroren wurden, beim ersten Reflowlötzyklus komplett anders als bei einem zweiten Zyklus. Auch für Zuverlässigkeitsbetrachtungen sind natürlich Mehrfachzyklen von Interesse.

Schritt 7 dient vorrangig dazu, auszuschließen, dass das Verhalten der Probe möglicherweise nur exemplarisch ist und sich zum Beispiel bei anderen Bauelementen der gleichen Charge anders darstellen würde.

Schritt 8 beinhaltet die Definition des zu messenden bzw. des auszuwertenden Bereichs des Objektes. So müssen zum Beispiel manche Bereiche, die aus der „normalen“ Probenfläche herausragen, in der Software maskiert werden, damit deren Messwerte nicht das Gesamtbild verfälschen.

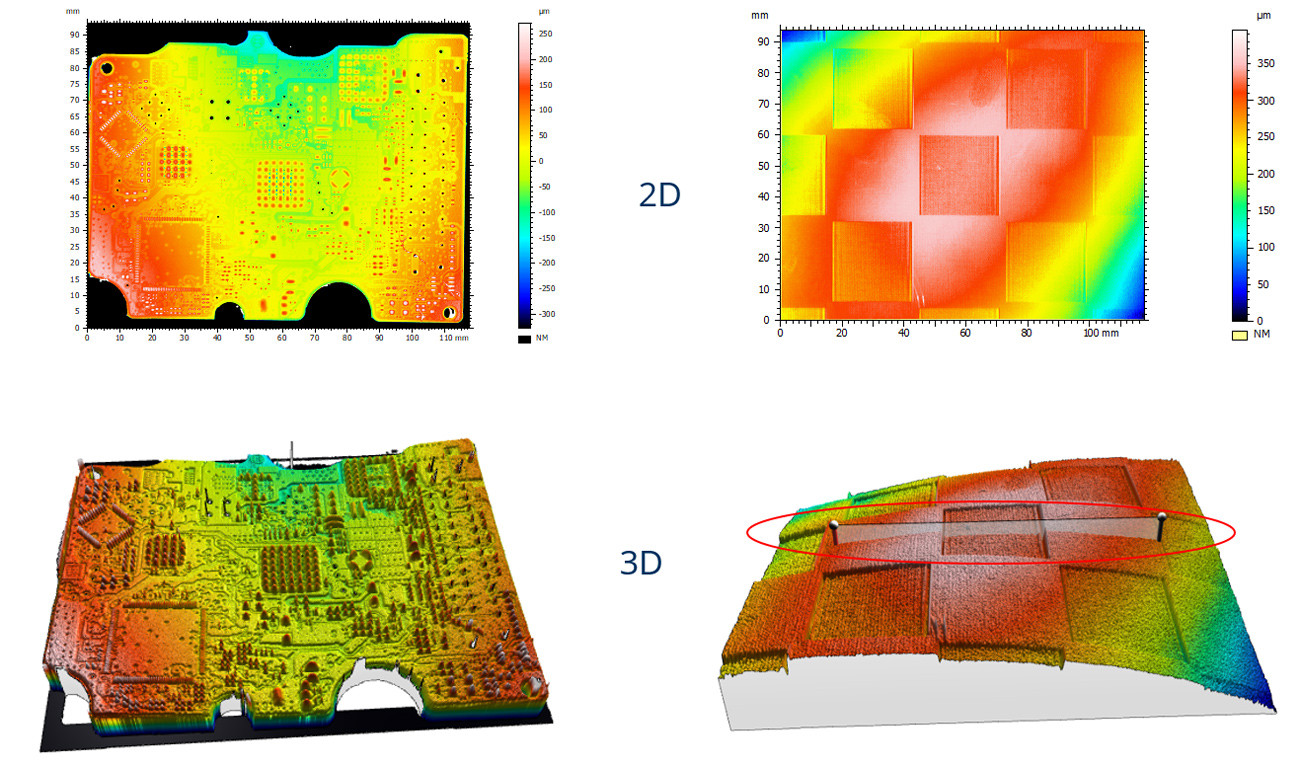

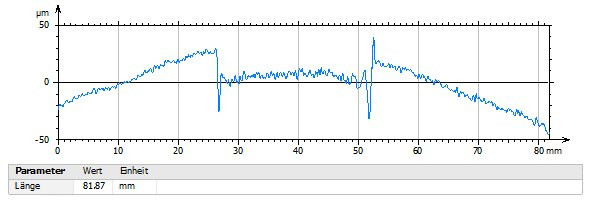

4 Auswertemöglichkeiten

Die aufgenommenen Messwerte liegen als Punktwolke mit absoluten Höhenwerten vor und können für jeden Messzeitpunkt als 1D-, 2D- oder 3D-Darstellungen visualisiert werden. In Abbildung 5 links ist dies beispielhaft für eine ‚echte' Leiterplatte gezeigt. Anhand der Farbskala sind Höhenunterschiede zwischen verschiedenen Bereichen der Leiterplatte von 300 µm erkennbar. Rechts ist eine spezielle Testleiterplatte gemessen worden, die ein schachbrettartiges Padmuster trägt. Aus einer solchen Darstellung können auch beliebige Höhenprofile abgeleitet werden (siehe Markierung in Abb. 5 rechts unten und Profil in Abb. 6). Zusätzlich sind natürlich summarische Daten wie zum Beispiel der Verlauf der Koplanaritätsabweichung über der Zeit (respektive über dem Temperaturverlauf) darstellbar.

Abb. 5: 2D- und 3D-Darstellung der Topografie zu einem bestimmten Zeitpunkt

Abb. 5: 2D- und 3D-Darstellung der Topografie zu einem bestimmten Zeitpunkt

Abb. 6: Höhenprofil mit Bezug zu Abbildung 5 rechts unten

Abb. 6: Höhenprofil mit Bezug zu Abbildung 5 rechts unten

5 Beispiel für Messergebnisse

Im Folgenden sollen schlaglichtartig einige Beispiele aufgezeigt werden, welche Phänomene auftreten können und wie diese messtechnisch untersucht wurden.

5.1 Beispiel 1: BGA mit Head-in-Pillow-Fehlern

Analysiert wurde ein BGA 272 (Pitch 1,27 mm; Größe 27 x 27 mm²). Bei der Montage auf einer Baugruppe wurde eine SAC305-Lotpaste mit einer Nassschichtdicke von 120 μm gedruckt, anschließend bestückt und reflow-gelötet. Bei diesem BGA traten bei einer realen Baugruppe Head-in-Pillow-Fehler auf. Abbildung 7 zeigt die aufgetretenen Fehler an einem demontierten Baustein, der kein Einzelbeispiel darstellt. Der mittlere Fehleranteil betrug ca. 10 %.

Abb. 7: Beispiel-BGAs mit markierten Lotballs, an denen ein Head-in-Pillow-Fehler auftrat (links Package entlötet / rechts Röntgen-Radiografie)

Abb. 7: Beispiel-BGAs mit markierten Lotballs, an denen ein Head-in-Pillow-Fehler auftrat (links Package entlötet / rechts Röntgen-Radiografie)

Für die Entstehung dieses Fehlerbildes sind verschiedene Szenarien bis hin zu schlechten Benetzungseigenschaften vorstellbar. Hier lag jedoch der Verdacht nahe, dass topografische Veränderungen der Fügepartner während des Lötens die Ursache sein könnten. In diesem Fall müssten sich der konkrete BGA-Ball und das zugehörige Pad auf der Leiterplatte während des Lötens voneinander wegbewegen, aber dann, nach bereits eingesetzter Erstarrung des Lotes, wieder weitgehend in ihre ursprüngliche Lage zurückkehren.

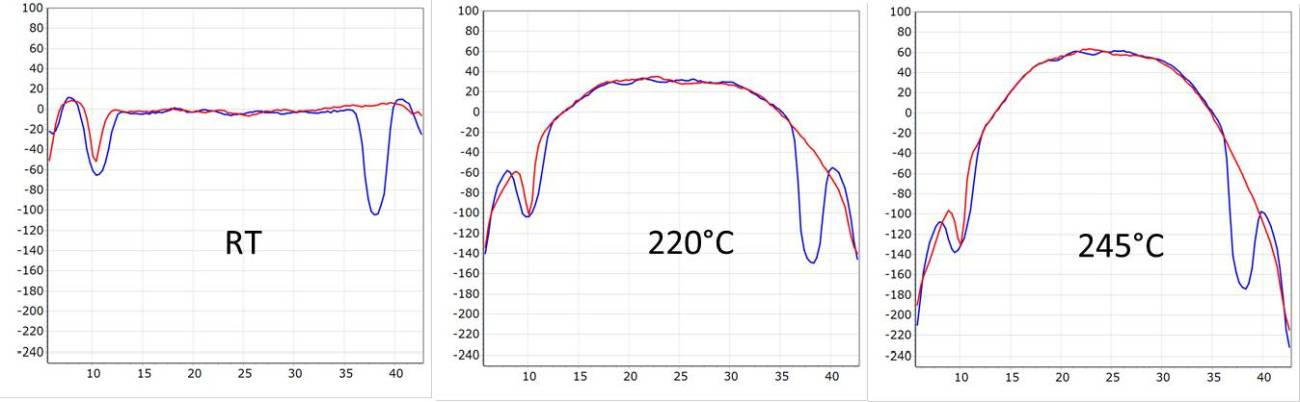

Eine entsprechende Messung konnte diesen Verdacht bestätigen. Die Messung wurde von der Top-Seite des Bauteils durchgeführt. In Abbildung 8 dargestellt sind die beiden Diagonalen über den Bauelementkörper bei Raumtemperatur, bei 220 °C (Aufheizen, Schmelztemperatur der Lotpaste) und bei Peaktemperatur. Bei Raumtemperatur ist kaum eine Verbiegung vorhanden, was zunächst positiv gewertet werden kann. Beim Aufschmelzen beträgt die Koplanaritätsabweichung ca. 180 μm und bei 245 °C sind es 260 μm, also mehr als die zugehörige Norm JEDEC SPP 024 [4] als Limit zulässt. Der BGA wölbt sich konvex, das heißt die Bauteilmitte hebt sich an. Dies korreliert mit den Fehlerkoordinaten der Head-in-Pillow-Fehler in Abbildung 7. [5]

Abb. 8: Diagonalenprofile des BGA bei verschiedenen Temperaturen (x-Achse Diagonalen in mm / y-Achse Höhen in μm)

Abb. 8: Diagonalenprofile des BGA bei verschiedenen Temperaturen (x-Achse Diagonalen in mm / y-Achse Höhen in μm)

5.2 Beispiel 2: DCB-Substrate

DCBs sind insbesondere für die Leistungselektronik wichtige Substrate. Auch bei diesen Objekten sind Wölbungen und/oder Verwindungen normal. Für das Vermessen dieser Substrate ist zu beachten, dass die Messung von der unstrukturierten Seite erfolgen sollte, also in der Regel von unten. Die Strukturen auf der Oberseite weisen sehr oft Stufenhöhen von mehr als 250 µm auf und können durch Reflexionsunterschiede teilweise Artefakte bei der Messung erzeugen. Durch gezielte Präparation kann aber auch die strukturierte Seite gemessen werden. Es besteht jedoch ein erhöhter Aufwand in der Auswertung der interessierenden Oberfläche, wenn die Ätzgräben überwiegend manuell ausmaskiert werden müssen. Das ist dann notwendig, wenn die Amplitude der Verbiegung die Tiefe der Ätzgräben überschreitet. Die Abbildung 9 zeigt solch ein extremes Beispiel und den Einfluss der maskierten Auswertung.

Abb. 9: Stark verbogene DCB (links unmaskiert / rechts maskiert)

Abb. 9: Stark verbogene DCB (links unmaskiert / rechts maskiert)

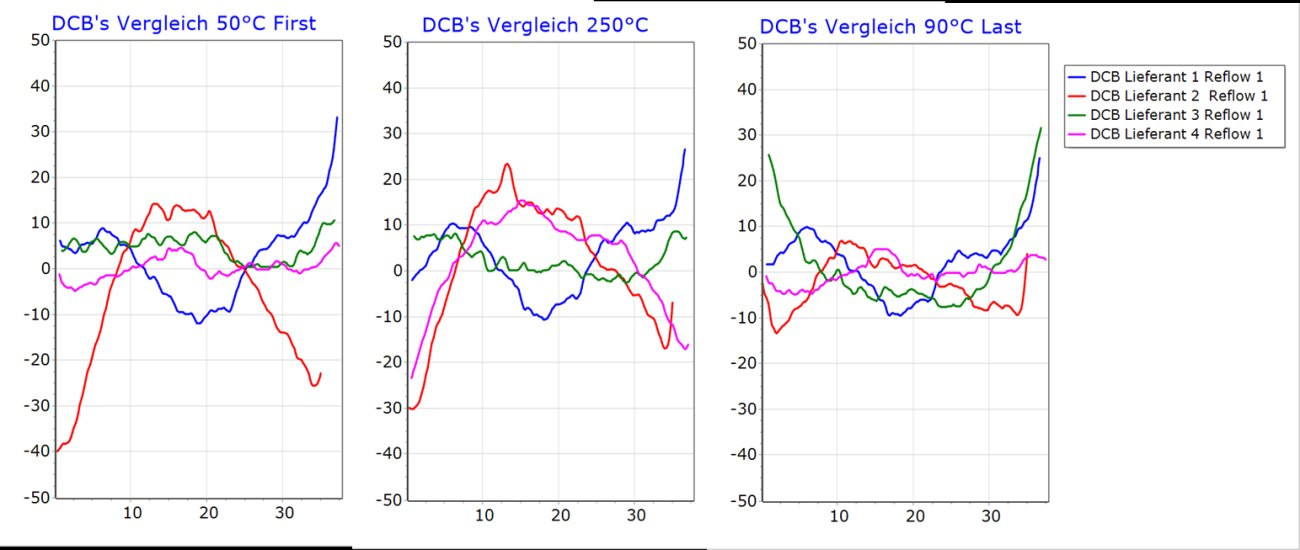

Bei DCBs kann zudem nicht davon ausgegangen werden, dass diese Substrate nach dem Löten wieder in ihre Ausgangsgeometrie zurückkehren. Bei Substraten ist außerdem generell zu beachten, dass diese häufig von verschiedenen Herstellern stammen. Abbildung 10 zeigt einen Vergleich von vier layoutgleichen DCBs mit einer Größe von 35*24 mm², die von vier unterschiedlichen Lieferanten stammen.

Abb. 10: Messung an DCB-Substraten mit identischem Layout, aber von vier verschiedenen Herstellern

Abb. 10: Messung an DCB-Substraten mit identischem Layout, aber von vier verschiedenen Herstellern

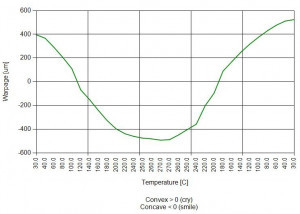

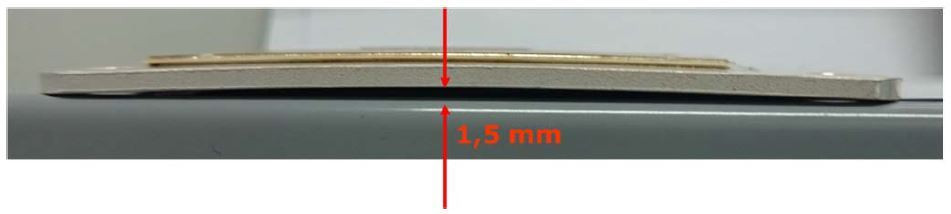

Abb.11: Extremer Koplanaritätsverlauf einer DCB während eines LötvorgangsAuch wenn das Wölbungsverhalten bei allen Substraten größenmäßig nicht kritisch ist, sind deutliche Unterschiede insbesondere im temperaturabhängigen Verlauf sichtbar. Das Substrat von Lieferant 1 (blaue Kurve) weist eine durchgängig konkave Verbiegung mit nur geringen Änderungen auf. Beim Substrat von Lieferant 2 (rot) ist im Ausgangszustand die größte Verbiegung (konvex) vorhanden, die sich bis zum Peak nur wenig ändert. Am Ende des Lötvorgangs ist dieses Substrat fast eben. Beim Substrat von Lieferant 3 (grün) tritt ein entgegengesetztes Verhalten auf. Am Beginn des Lötens und bei Peaktemperatur ist das Substrat relativ eben, um sich dann beim Abkühlen zu verbiegen. Beim Substrat von Lieferant 4 (violett) ist die größte Verbiegung bei der Peaktemperatur vorhanden. Diese DCB kehrt wie bei Lieferant 1 in ihre Ausgangsgeometrie zurück, aber die Verbiegungsrichtung ist invers. Die Ursachen dieser Differenzen sind wahrscheinlich in der Herstellungstechnologie der DCBs mit den damit verbundenen inneren mechanischen Restspannungen zu suchen. DCBs unterscheiden sich sehr stark in ihrem Verbiegungsverhalten. Der Betrag der Koplanaritätsabweichung während eines Lötvorgangs kann durchaus 1 mm erreichen (siehe Abb. 11). Weiterhin ist zu beachten, dass viele Effekte erst auftreten, wenn die DCBs auf einen Kühlkörper gelötet werden. Abbildung 12 zeigt ein Beispiel. Hierbei ist zu beachten, dass diese Kombination bei 200 °C fast eben war.

Abb.11: Extremer Koplanaritätsverlauf einer DCB während eines LötvorgangsAuch wenn das Wölbungsverhalten bei allen Substraten größenmäßig nicht kritisch ist, sind deutliche Unterschiede insbesondere im temperaturabhängigen Verlauf sichtbar. Das Substrat von Lieferant 1 (blaue Kurve) weist eine durchgängig konkave Verbiegung mit nur geringen Änderungen auf. Beim Substrat von Lieferant 2 (rot) ist im Ausgangszustand die größte Verbiegung (konvex) vorhanden, die sich bis zum Peak nur wenig ändert. Am Ende des Lötvorgangs ist dieses Substrat fast eben. Beim Substrat von Lieferant 3 (grün) tritt ein entgegengesetztes Verhalten auf. Am Beginn des Lötens und bei Peaktemperatur ist das Substrat relativ eben, um sich dann beim Abkühlen zu verbiegen. Beim Substrat von Lieferant 4 (violett) ist die größte Verbiegung bei der Peaktemperatur vorhanden. Diese DCB kehrt wie bei Lieferant 1 in ihre Ausgangsgeometrie zurück, aber die Verbiegungsrichtung ist invers. Die Ursachen dieser Differenzen sind wahrscheinlich in der Herstellungstechnologie der DCBs mit den damit verbundenen inneren mechanischen Restspannungen zu suchen. DCBs unterscheiden sich sehr stark in ihrem Verbiegungsverhalten. Der Betrag der Koplanaritätsabweichung während eines Lötvorgangs kann durchaus 1 mm erreichen (siehe Abb. 11). Weiterhin ist zu beachten, dass viele Effekte erst auftreten, wenn die DCBs auf einen Kühlkörper gelötet werden. Abbildung 12 zeigt ein Beispiel. Hierbei ist zu beachten, dass diese Kombination bei 200 °C fast eben war.

Abb. 12: Extreme Wölbung einer DCB nach dem Auflöten auf den Kühlkörper

Abb. 12: Extreme Wölbung einer DCB nach dem Auflöten auf den Kühlkörper

5.3 Beispiel 3: Antennenmodul / Aufbau und Temperaturwechseltest

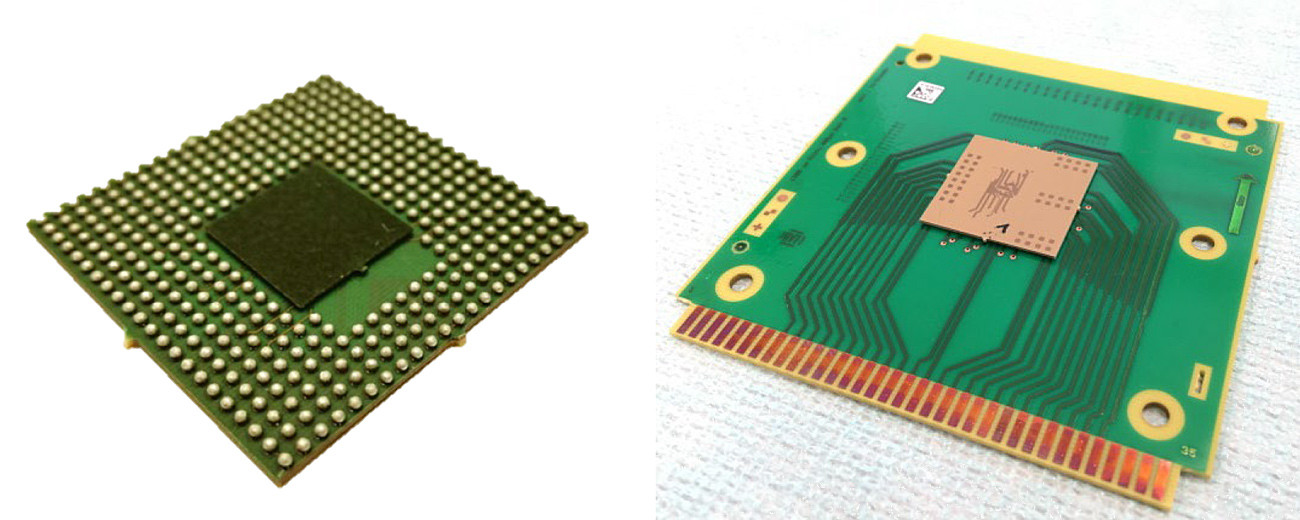

In der Entwurfs- und Entwicklungsphase von neuen Bauelementen spielt die Betrachtung der Zuverlässigkeit auf Baugruppenebene eine wichtige Rolle. Während der Herstellung eines Bauelements erlebt dieses in der Regel mehrere thermo-mechanische Beanspruchungen. Es ist davon auszugehen, dass sich der Verbiegungszustand in Folge mehrfach ändert. Anhand eines Beispiels zum Aufbau eines Radar-Antennenmoduls sollen diese Einflüsse dargestellt werden. Das untersuchte Antennenmodul folgt dem Konzept eines Interposer-ähnlichen Antennenboards, das zum einem das Radar-Antennenfeld trägt, aber auch später das Package in BGA-Manier mit einer Leiterplatte verbindet. Der Signalprozessor und die Antennentreiber-ICs sind in einem Fan-out-Package auf Waferebene untergebracht, das auf dem Antennenboard als BGA-Package auf der Landseite montiert ist. Um das Verbiegungserhalten zu quantifizieren, wurden für die aufeinander folgenden Lötvorgänge dynamische Topografiemessungen an den Testaufbauten durchgeführt. Bis zur Montage des Antennenmoduls sind drei Lötvorgänge erforderlich: (1) Beballen des Antennenmoduls, (2) Radar-Chip-Montage und (3) Leiterplattenmontage. Die Abbildung 13 zeigt den Aufbau des Antennenmoduls von der Lötseite und die fertige Systembaugruppe.

Abb. 13: Antennenmodul mit Radarchip von der Lötseite (links) / Systembaugruppe mit Antennenmodul (rechts)

Abb. 13: Antennenmodul mit Radarchip von der Lötseite (links) / Systembaugruppe mit Antennenmodul (rechts)

Die dynamische Topografiemessung des Antennenmoduls wurde für alle simulierten Lötvorgänge von der Ober- sowie der Lötseite durchgeführt, wobei die Analyse der Lötseite die wichtigsten Informationen liefert. Im Allgemeinen würde man ein inverses Verbiegungsverhalten erwarten. Diese Annahme konnte für das vorliegende komplexe Modul nicht bestätigt werden. Die Zusammenfassung der Messergebnisse zeigen eine normenkonforme (JEDEC SPP-024) und reversible Koplanarität im spannungsfreien Zustand für alle drei Lötsimulationen. Die Festlegung der Orientierung der Koplanaritätsabweichung erfolgte von der Oberseite. Die Antennenmodule zeigen also zusätzlich eine durchgängige konvexe Verbiegung. Der Offset der Messwerte der zweiten Lötsimulation lässt sich durch individuelle Unterschiede der Proben erklären, die im Labor als Kleinserie hergestellt wurden.

Abb.14: Verläufe der Koplanaritätsabweichung des Antennenmoduls bei drei Lötsimulationen

Abb.14: Verläufe der Koplanaritätsabweichung des Antennenmoduls bei drei Lötsimulationen

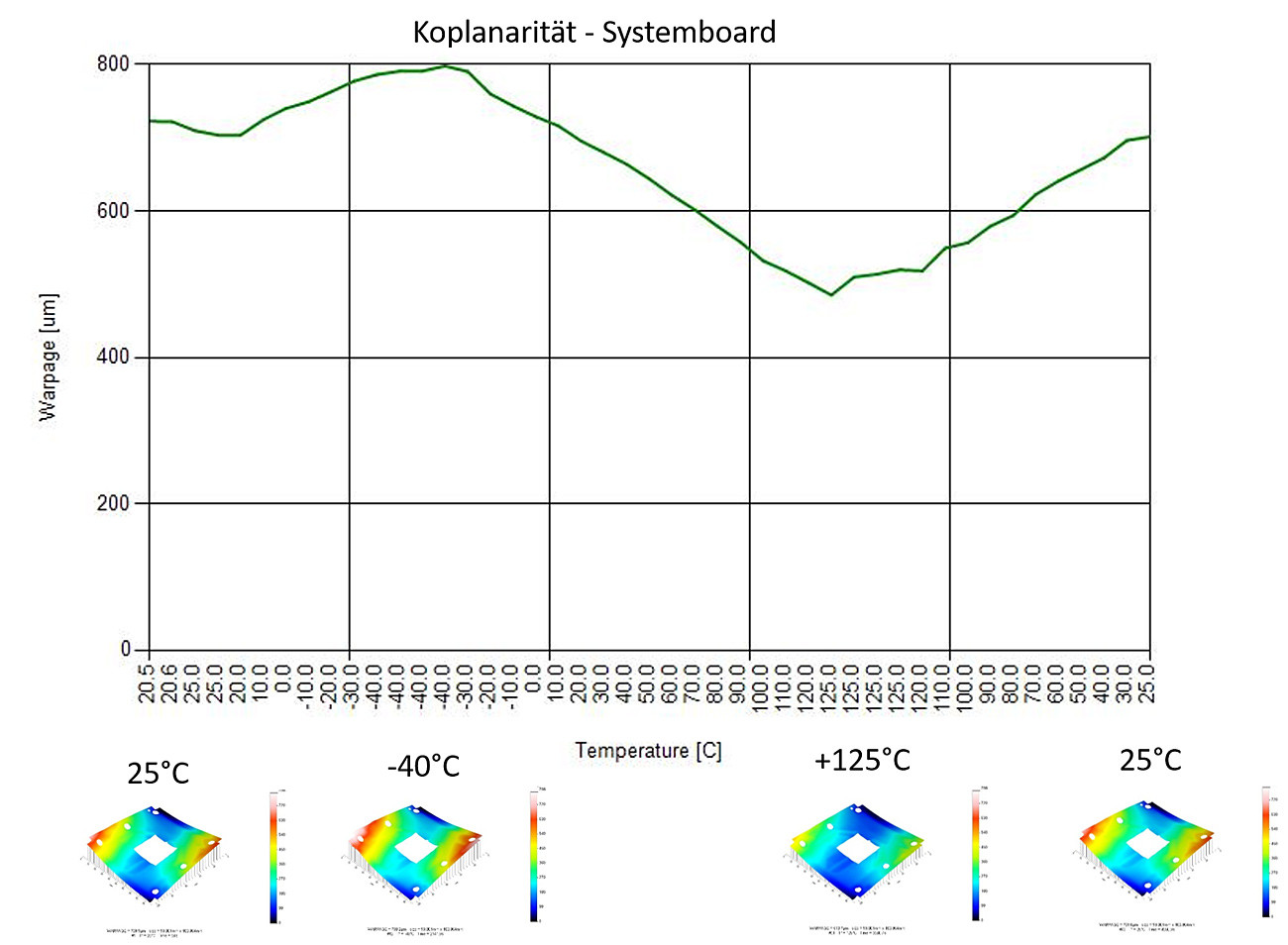

In der weiteren Abfolge wurde die Systembaugruppe gemessen und analysiert. Nach der Baugruppenmontage zeigt das Antennenmodul eine konkave Orientierung, was im Hinblick auf geringere Lötstellenspannungen die bevorzugte Form darstellt. Es folgt der vorherrschenden Verbiegung des Systemboards, was im Gegensatz zu umfangreichen Untersuchungen an gemoldeten Bauelementen steht. Die Koplanaritätsabweichung des Antennenmoduls bleibt während eines anschließenden Temperaturwechsels in ihrer Orientierung gleich und ändert nur leicht die Amplitude, wobei es grundsätzlich dem Verhalten des Systemboards folgt. Die Verläufe der Koplanaritätabweichung für das Antennenmodul sowie das Systemboard zeigen die Abbildungen 15 und 16 [6].

Abb. 15: Koplanaritätsabweichung des Antennenmoduls im Temperaturwechsel

Abb. 15: Koplanaritätsabweichung des Antennenmoduls im Temperaturwechsel

Abb. 16: Koplanaritätsabweichung des Systemboards im Temperaturwechsel

Abb. 16: Koplanaritätsabweichung des Systemboards im Temperaturwechsel

6 Fazit

Es konnte gezeigt werden, dass die dynamische Topografiemessung sowohl eine geeignete und wichtige Methode zur Diagnose von Fehlerursachen, aber auch zur vorbeugenden Untersuchung potentieller Quellen für Produktionsfehler und/oder Einschränkungen in der Zuverlässigkeit von elektronischen Baugruppe darstellt. Mit dem Einsatz von thermisch robusten optischen Vollfeldmessmethoden, wie der phasenverschobenen Moiré-Projektion, können Topografiemessungen in einer temperierbaren Messkammer an einzelnen Fügepartnern sowie an vollständig montierten Baugruppen durchgeführt werden. Der zur Verfügung stehende Temperaturbereich deckt dabei gängige Lötprofile ab. Mit einer zusätzlichen Kühloption können zudem zuverlässigkeitsrelevante Informationen im Rahmen von Temperaturwechseltests gewonnen werden. Die resultierenden Datensätze können nach beliebigen Aufgabenstellungen bearbeitet und analysiert werden. Dazu gehören Profilschnitte, Darstellungen der Diagonalen und Mittellinien sowie natürlich 2D- und 3D-Darstellungen für Einzelbilder sowie für ganze Messreihen. Von besonderer Wichtigkeit ist die korrekte Definition der Bezugsebene für die jeweilige Analyse sowie die Kenntnis über Oberflächenanomalien, die das Messergebnis verfälschen können. Besonders für den Einsatz von preisintensiven, flächigen Bauelementen und/oder Substraten stellt die Verbiegungsmessung ein wichtiges Instrument im Rahmen der Produktentwicklung zur Steigerung der Produktqualität und Zuverlässigkeit dar.

Literatur

[1] W.K. Loh, R. Kulterman; T. Purdie; H. Fu; M. Tsuriya: Recent trend of package warpage characteristic, ICEP-IAAC 2015 – 2015 Int. Conf. Electron. Packag. iMAPS All Asia Conf., 2015, pp. 233–238, doi: 10.1109/ICEP-IAAC.2015.7111029

[2] JESD22-B112A, Package Warpage Measurement of Surface-Mount Integrated Circuits at Elevated Temperature, ©JEDEC Solid State Technol. Assoc., no. May 2005, 2009, pp. 1069–1072

[3] M. Zacher: Integration eines optischen 3D-Sensors in ein Koordinatenmessgerät für die Digitalisierung komplexer Oberflächen, Dissertation, RWTH Aachen, 2003

[4] JEDEC SPP-024, Issue A: Reflow Flatness Requirements for Ball Grid Array Packages, JEDEC Publ., no. 95, 2009, pp. 3.24–1

[5] H. Wohlrabe; K. Meier; O. Albrecht: Auswirkungen von Verwindungen und Verwölbungen während des Lötens auf die Qualität und Zuverlässigkeit von Lötstellen, no. Schlussbericht IGF-Vorhaben Nr. 19468BR, 2020, p. 130

[6] O. Albrecht et al.: Warpage measurements to support the development of mmWave modules, Microelectron. Reliab., vol. 138, Nov. 2022, p. 114731, doi: 10.1016/j.microrel.2022.114731