Der Artikel trägt Erfahrungen zu Konvektionstypen und den sich ergebenden Wechselwirkungen an planaren Oberflächen zusammen, diskutiert Hintergründe und stellt Lösungsansätze vor. Ziel ist es, die Vorgänge an der heterogenen Grenzfläche bei nasschemischer Behandlung zu veranschaulichen. Zudem wird ein Verfahren präsentiert, mit dem die Lokalstromverteilung bei galvanischer Abscheidung direkt auf einem Leiterplattenpanel ermittelt werden kann. Mit dem Verfahren lassen sich lokale Einflüsse störungsfrei ermitteln. Auch können Prozesseinstellungen unter Realbedingungen optimiert werden.

This article summarizes experiences with convection types and the resulting interactions on planar surfaces, discusses the background and presents possible solutions. The aim is to illustrate the processes at the heterogeneous interface during wet-chemical treatment. In addition, a method is presented with which the local current distribution during galvanic deposition can be determined directly on a conductor plate panel. With this method, local influences can be determined without interference and the process settings can be optimised under real conditions.

Die nasschemische Behandlung von Oberflächen ist essentiell für den Aufbau von Schaltungsträgern. Sie findet insbesondere beim Abscheiden und Ätzen von Kupfer für die Leiterplattenherstellung sowie beim Oberflächenfinish in diversen Prozessschritten Anwendung. Eine besondere Herausforderung der Gegenwart und Zukunft stellen in diesem Zusammenhang die wachsenden Anforderungen an die Strukturgenauigkeit in drei Dimensionen (Schichtdicken, Durchkontaktierungen, Strukturbreiten und -abstände) bei möglichst großem Verarbeitungsformat dar. Um diese Anforderungen zu erfüllen, müssen Abscheidungs- und Ätzprozesse mit höchstem Gleichmaß über die gesamte Panelfläche erfolgen.

Eine wesentliche Einflussgröße für das Behandlungsergebnis bei derartigen Prozessen ist die Konvektion. Aus diesem Grund wird auch ein erheblicher technischer Aufwand zur Erzeugung geeigneter Konvektion (Probenbewegung, Gaseinleitung, Anströmung) betrieben. Trotzdem beruhen die meisten technischen Lösungen mehr auf Erfahrung und Tradition denn auf Berechnungen von Konstrukteuren.

Mit dem hier vorgestellten Verfahren lassen sich lokale Einflüsse störungsfrei ermitteln und es können die Prozesseinstellungen unter Realbedingungen optimiert werden.

1 Konvektion an heterogenen Grenzflächen

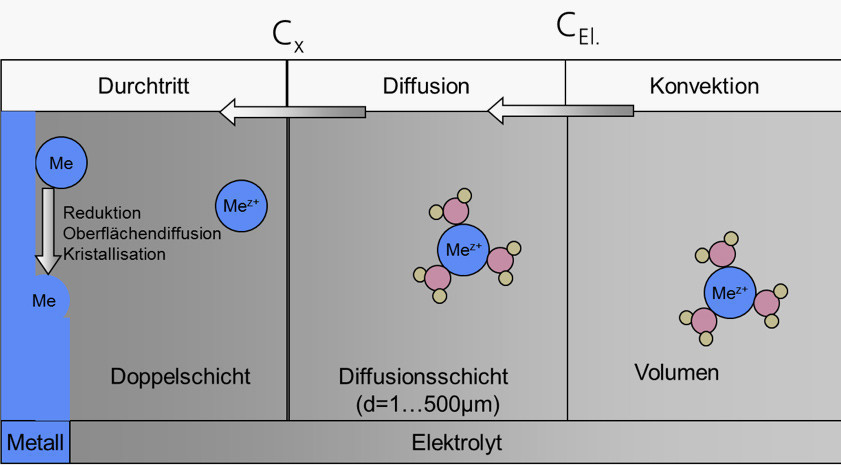

Bei der Fertigung von Schaltungsträgern finden die wesentlichen Prozesse zum Aufbau und zur Strukturierung der Metallisierungen unter Verwendung wässriger Lösungen statt. Dabei ist die Reaktionszone stets der Übergangsbereich von der flüssigen zur festen Phase. Hier werden die Reaktanden aus der Lösung an die Grenzfläche herangeführt, um in einer chemischen Reaktion Material abzuscheiden (z. B. Abscheidung eines Oberflächenfinish) oder Material aufzulösen (z. B. Ätzen von Leiterzugstrukturen). Der Zustand dieser heterogenen Grenzfläche zwischen fester und flüssiger Phase ist entscheidend für die Qualität der chemischen Prozesse bezogen auf die Gesamtflächen (Schaltungsträgerformat). Der Aufbau des Übergangsbereiches ist in Abbildung 1 beschrieben.

Abb.1 : Schematische Darstellung einer Grenzflächenreaktion am Beispiel der Metallabscheidung

Abb.1 : Schematische Darstellung einer Grenzflächenreaktion am Beispiel der Metallabscheidung

Dort ist zu erkennen, dass der Transport der Reaktionspartner an die Grenzfläche durch verschiedene Zonen erfolgen muss. Im Elektrolytvolumen wird zunächst der Transport respektive Konzentrationsausgleich durch Konvektion bestimmt. Direkt an der Oberfläche erfolgt eine gerichtete Anordnung von Ionen und Ladungsträgern, bekannt als Helmholtz’sche Doppelschicht. Darauf folgt ein relativ dünner Bereich, der ebenfalls durch Konvektion nicht erfasst wird. In dieser so genannten Diffusionsschicht findet Stofftransport ausschließlich durch Konzentrationsausgleich statt. Die Dicke der Diffusionsschicht kann stark variieren, sie ist ein begrenzender Faktor für die Reaktionsgeschwindigkeit.

Am Beispiel galvanischer Abscheidung lassen sich die Abläufe zur kathodischen Abscheidung also wie folgt beschreiben:

- Freie bzw. feldgestützte Bewegung der Metallionen im Konvektionsraum

- Diffusion der Metallionen an die Kathodenoberfläche,

- Abstreifen der Hydrathülle,

- Durchtritt durch die Helmholtz’sche Ladungszone,

- Reduktion der Metallionen,

- Kristallisation.

Vergleichbar lässt sich ein Ätzvorgang wie folgt beschreiben:

- Diffusion von Oxidationsmittel und Hilfsstoffen an die Oberfläche,

- Abstreifen der Hydrathülle,

- Durchtritt durch die Helmholtz’sche Ladungszone,

- Redoxreaktion an der heterogenen Grenzfläche,

- Hydratation bzw. Komplexierung der Metallionen und Durchtritt durch die Helmholtz’sch Ladungszone,

- Diffusion der Reaktionsprodukte ins Lösungs-volumen.

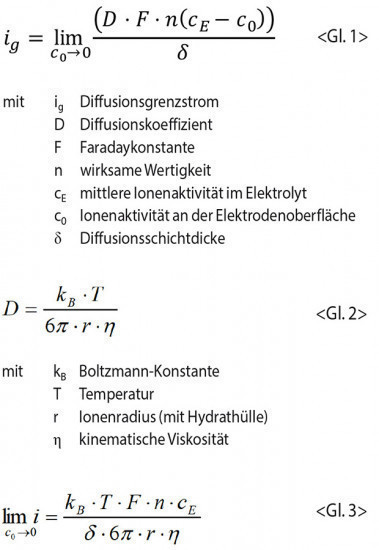

Die Gesamtgeschwindigkeit und damit auch die erreichbare maximale Abscheidungsgeschwindigkeit werden durch den langsamsten Teilschritt bestimmt. In der Galvanik (aber auch bei Gleichgewichtsreaktionen an heterogenen Grenzflächen) ist hier die Diffusion von entscheidender Bedeutung. Im oberflächennahen Bereich (bis ca. 100 µm) findet der Stofftransport der Reaktionspartner im Wesentlichen durch Konzentrationsausgleich, also Diffusion statt. Der Konzentrationsgradient wird durch die Reaktion an der Oberfläche verursacht und ist im quasistationären Zustand abhängig von der Reaktionsgeschwindigkeit bzw. Stromdichte, dem Diffusionskoeffizienten, der Elektrolytkonzentration und der Diffusionsschichtdicke. Unter Zuhilfenahme des 1. Fick’schen Gesetzes und des 1. Faraday’schen Gesetzes kann der sogenannte Diffusionsgrenzstrom, d. h. die Stromdichte, bei der die Ionenkonzentration des Abscheidungsmetalls an der Phasengrenze gegen Null geht, berechnet werden (Gl. (1)). In diesem Zustand ist die maximale Reaktionsgeschwindigkeit erreicht.

Wendet man für den Diffusionskoeffizienten die Einstein-Stokes-Gleichung (2) an, zeigt sich, dass die Grenzstromdichte bzw. maximale Reaktionsgeschwindigkeit direkt oder reziprok proportional mit der Temperatur, der Metallionenkonzentration, der Viskosität der Lösung, dem Ionenradius und der Diffusionsschichtdicke (siehe Gl. (3)) verknüpft ist. Man kann davon ausgehen, dass in wässrigen Elektrolyten Temperatur, pH und Zusammensetzung weitgehend optimiert sind und nur wenig Spielraum für die Erhöhung von Reaktionsgeschwindigkeiten bieten.

Im Gegensatz zu diesen Parametern bietet die erzwungene Konvektion deutlich größere Spielräume.

|

Strömungsbedingungen |

δ [µm] |

ig [A/dm²] |

Bemerkungen |

|

natürliche Konvektion in beheiztem Elektrolyt |

150 - 200 |

1,44 |

Senkrechtelektroden |

|

Lufteinleitung (0,1 l/min) |

100 |

2,76 |

Einströmung durch Fritte |

|

Laminarströmung (25 cm/s) |

100 |

3 |

|

|

turbulente Strömung [94 cm/s) |

~ 40 |

8,1 |

Schwallströmung |

|

turbulente Strömung (25000 cm/s) |

~10 |

365 |

Jet-Strömung |

Wie in [1] am Beispiel schwefelsaurer Kupferelektrolyte demonstriert werden konnte, lässt sich durch optimierte Konvektionsbedingungen und damit einhergehender Reduzierung der Diffusionsschichtdicke die Grenzstromdichte um den Faktor 100 und mehr erhöhen (siehe Tab. 1). Die wirksamsten Effekte wurden dabei mit starker turbulenter Anströmung über Düsen erreicht. Die schematische Darstellung der Anströmung bei der Verwendung von Düsen (siehe Abb. 2, [2]) veranschaulicht die grundsätzlichen Schwierigkeiten zum Erreichen homogener Anströmung im Übergangsbereich vom Staustrahl in den Umlenkstrahl.

Es ist somit klar, dass zur Erzielung möglichst kurzer Reaktions- bzw. Prozesszeiten erzwungene Konvektion unbedingt erforderlich ist. Um aber ein homogenes Reaktionsverhalten über die gesamte Reaktionsfläche (Panelformat) zu erhalten, ist die eigentliche Herausforderung, die Konvektion gleichmäßig über die Paneloberfläche zu gestalten. Da die Wechselwirkungen zwischen Direktanströmung und laminarer Abströmung mit konventionellen Systemen nicht beherrschbar waren, wurde bisher zumindest in der Leiterplattengalvanik auf turbulente Strömungssysteme gemäß Tabelle 1 verzichtet.

Natürlich betrifft der Zusammenhang zwischen Konvektions- und Konzentrationsgradienten durchaus nicht nur planare Oberflächen, was in einer Simulation von [3] (Abb. 3) eindrucksvoll belegt wurde.

Wichtig bei galvanischen Abscheidungssystemen ist zudem die Verteilung des elektrischen Feldes. Sie kann ebenfalls zu einer ungleichen Verteilung der lokalen Stromdichten (z. B. zwischen Rand- und Mittenbereich eines Panels) führen und hat damit einen wesentlichen Einfluss auf lokale Reaktionsgeschwindigkeiten und Konzentrationsgradienten durch die Diffusionsschicht.

2 Optimierte Konvektionssysteme für die Galvanik

Während beim chemischen Ätzen zum Strukturieren von Schaltungsträgern überwiegend auf Sprühätzsysteme im Horizontaldurchlauf gesetzt wird und diese Systeme mit wenigen Einschränkungen als hinreichend zuverlässig bezüglich der Ätzratenhomogenität gelten, gibt es für die galvanische Abscheidung unterschiedliche Konzepte und Lösungen auch für Elektronikkomponenten (z. B. Leadframes-Bandgalvanik, Vertical Panel plating, Wafer Fountain Plater). Gemein ist diesen Systemen die für die Feldverteilung wichtige Parallelplattenanordnung. Die Konvektion wird bei den erwähnten Techniken durch Umwälzung, Warenbewegung, Lufteinleitung oder Ansprühsysteme in verschiedenen Kombinationen realisiert. An dieser Stelle sollen zwei neuere Entwicklungen zur Optimierung der Strömungsproblematik vorgestellt werden.

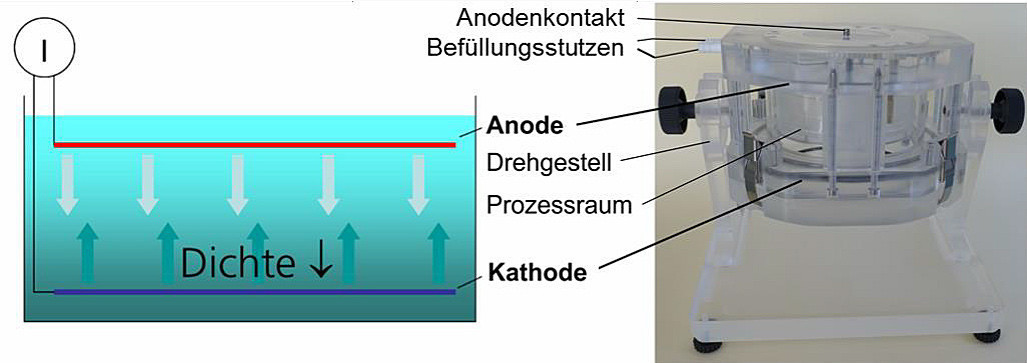

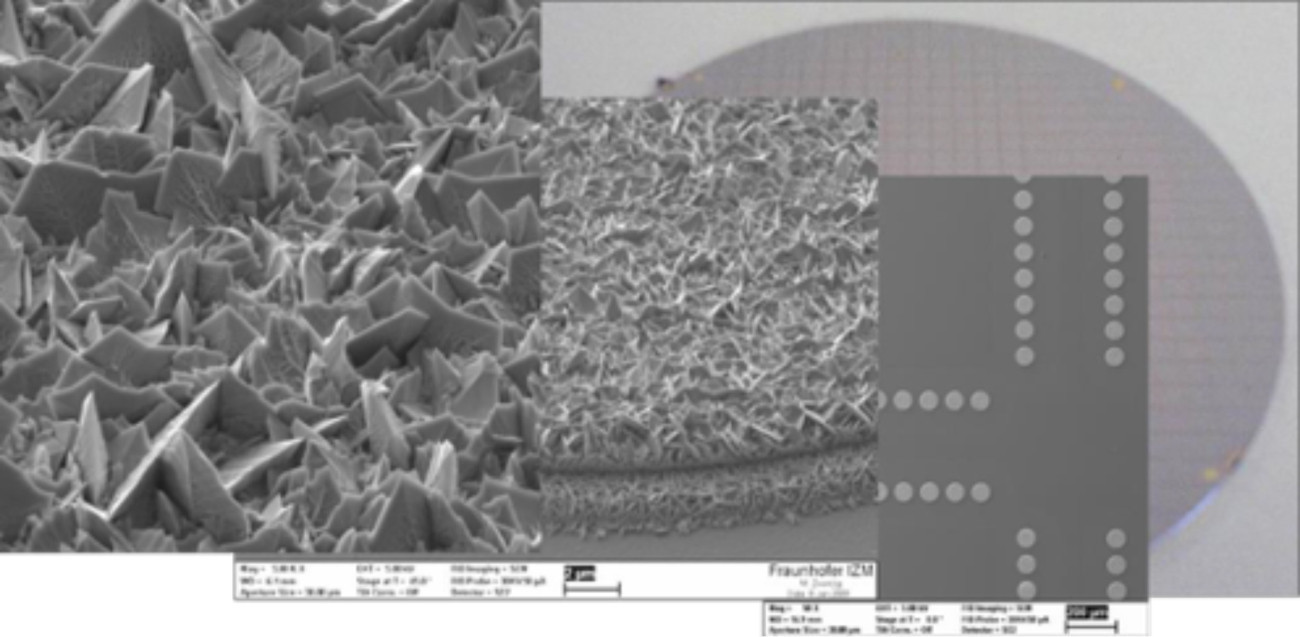

2.1 Gravitationsgestützte Konvektion

Die gravitationsgestützte Galvanik erfolgt ohne erzwungene Konvektion in waagerechter Parallelplattenanordnung, bei der die Kathode unten positioniert ist (Abb. 4). Dadurch wird über der Kathodenoberfläche aufgrund des Metallkonzentrationsgradienten die Elektrolytdichte reduziert und eine dichtegradientgetriebene Konvektion setzt ein, die vom Wirkprinzip her einer Benardzelle [4] gleicht mit dem Unterschied, dass dort der Dichtegradient durch Temperaturunterschiede erzeugt wird. Aufgrund der fehlenden erzwungenen Konvektion sind nur sehr geringe Stromdichten realisierbar. Der Vorteil besteht in der absoluten Homogenität der Elektrolytbewegung, die zudem im Wesentlichen nur in den aktiven Abscheidungsbereichen erfolgt. Genutzt wird das Verfahren zur Abscheidung von Goldkristalliten mit breiter Basis und Vorzugsausrichtung ins Elektrolytvolumen als funktionelle Oberfläche für verschiedene Anwendungen [5] [6]. Charakteristische Abscheidungsstrukturen sind in Abbildung 5 dargestellt.

Abb. 4: Elektrodenanordnung beim gravitationsgestützten Galvanisieren (G-Plating, links), schwenkbare 8″-Waferzelle (rechts)

Abb. 4: Elektrodenanordnung beim gravitationsgestützten Galvanisieren (G-Plating, links), schwenkbare 8″-Waferzelle (rechts)

Abb. 5: G-Plating Strukturen von Goldbumps auf einem 8″-Wafer

Abb. 5: G-Plating Strukturen von Goldbumps auf einem 8″-Wafer

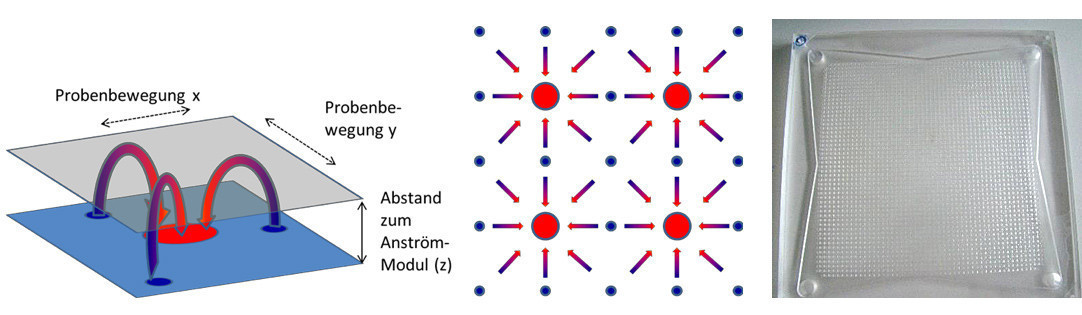

2.2 Direktanströmungssystem mit Elektrolytrückführung

Das in [7] beschriebene Direktanströmungsprinzip beinhaltet unter anderem die Trennung des An- und Rückströmraums, welche durch geeignete Düsenanordnungen die Vermeidung laminar dominierter Rückströmungen und damit deutlich höhere Strömungs- und in der Folge höhere Reaktionsgeschwindigkeiten ermöglicht. Das System kann als 2-Kammer-Düsenplatte realisiert werden, das Strömungsprinzip ist in Abbildung 6 dargestellt.

Abb. 6: links: Prinzipdarstellung des Strömungsverlaufs (Zustrom blau, Abstrom rot) Mitte: Beispiel Größenverhältnis und Verteilung Zu- und Abströmung rechts: PMMA-Doppelkammerdüsenplatte 30x30 cm²

Abb. 6: links: Prinzipdarstellung des Strömungsverlaufs (Zustrom blau, Abstrom rot) Mitte: Beispiel Größenverhältnis und Verteilung Zu- und Abströmung rechts: PMMA-Doppelkammerdüsenplatte 30x30 cm²

3 Messverfahren zur Bestimmung lokaler Reaktionsgeschwindigkeiten

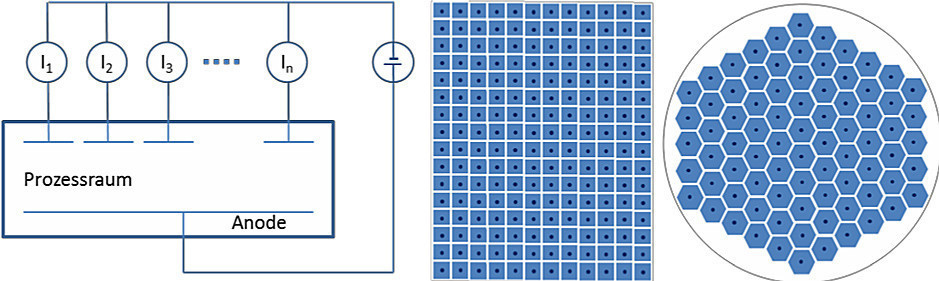

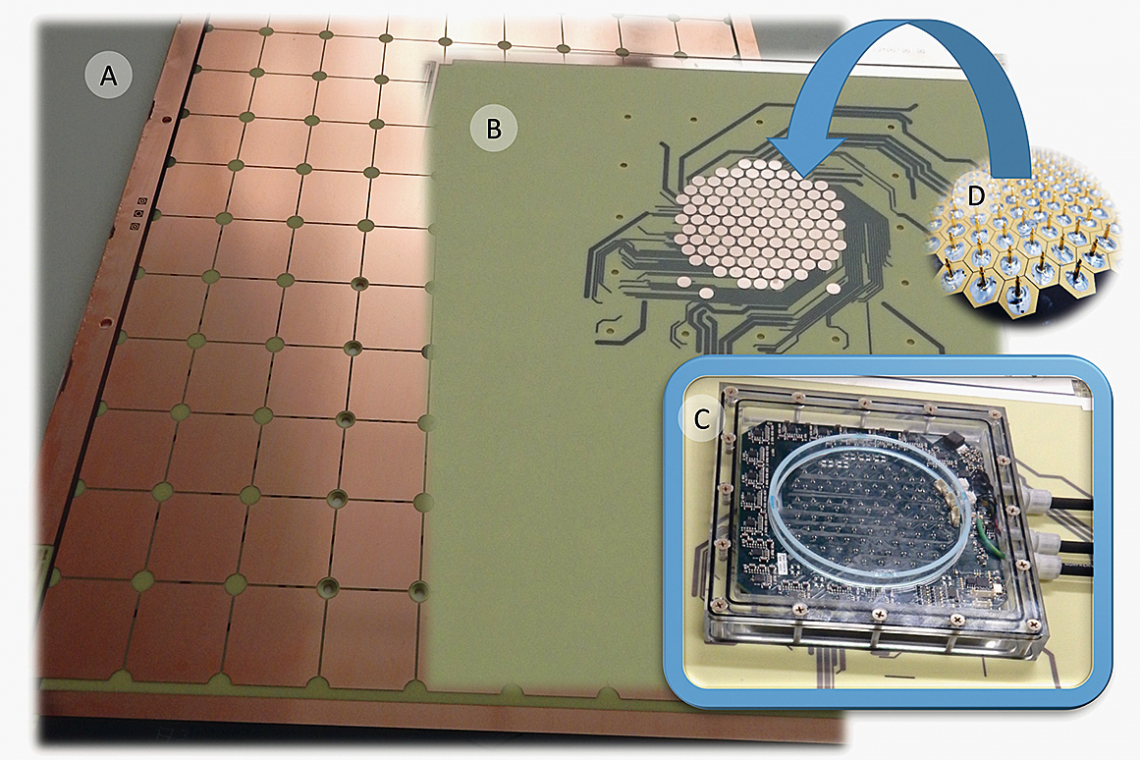

Das Messkonzept basiert auf der Idee, möglichst direkt im Fertigungsprozess messen zu können, die Information der lokalen Reaktionsgeschwindigkeiten als Lokalströme zu erfassen und orts- und zeitaufgelöst möglichst live darstellen zu können. Grundgedanke der Entwicklung war, dass zur Umsetzung der Idee ein Sensorarray erforderlich ist, das sich im äußeren Erscheinungsbild (im Gegensatz zu verfügbaren Sensoren [8] [9] [10]) nicht vom eigentlichen Bearbeitungsobjekt (Panel, Wafer) unterscheiden darf, da jegliches zusätzliche Objekt im Elektrolytraum vor dem Panel oder Wafer Konvektion und Feldverteilung beeinflussen und damit verfälschen wird. Somit muss für eine Messung das eigentliche Bearbeitungsobjekt durch ein möglichst gleichformatiges Sensorarray substituiert werden. Die Umsetzung des Konzeptes beruht auf einem kathodischen Stromteiler mit integrierten Messwiderständen (Abb. 7). Die Kupferaußenlage des Messpanels wird in eine Reihe von Einzelsegmente aufgeteilt. Diese werden über Durchkontaktierungen einer rückseitig angebrachten Messwerterfassung (Widerstandsmessung) zugeführt, digital aufbereitet und an einen PC zur Visualisierung und Speicherung weitergeleitet.

Abb. 7: Prinzip der Einzelstrommessung (links), schematische Darstellung von Arrayanordnungen für Panel- und Waferformat (Mitte, rechts)

Abb. 7: Prinzip der Einzelstrommessung (links), schematische Darstellung von Arrayanordnungen für Panel- und Waferformat (Mitte, rechts)

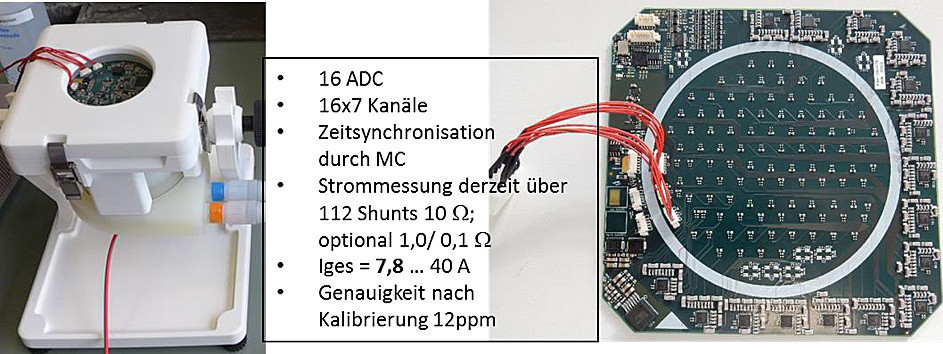

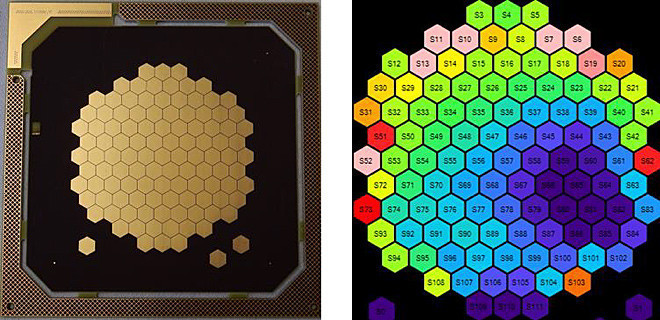

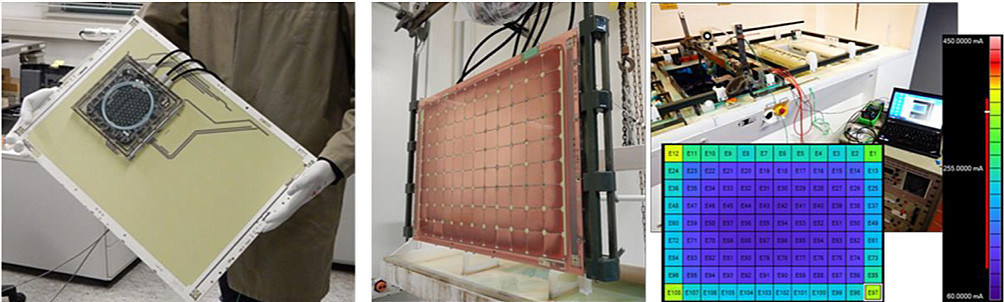

Es wurden verschiedene Umsetzungsvarianten entwickelt und erprobt, Beispiele sind in den Abbildungen 8, 9 und 10 dargestellt.

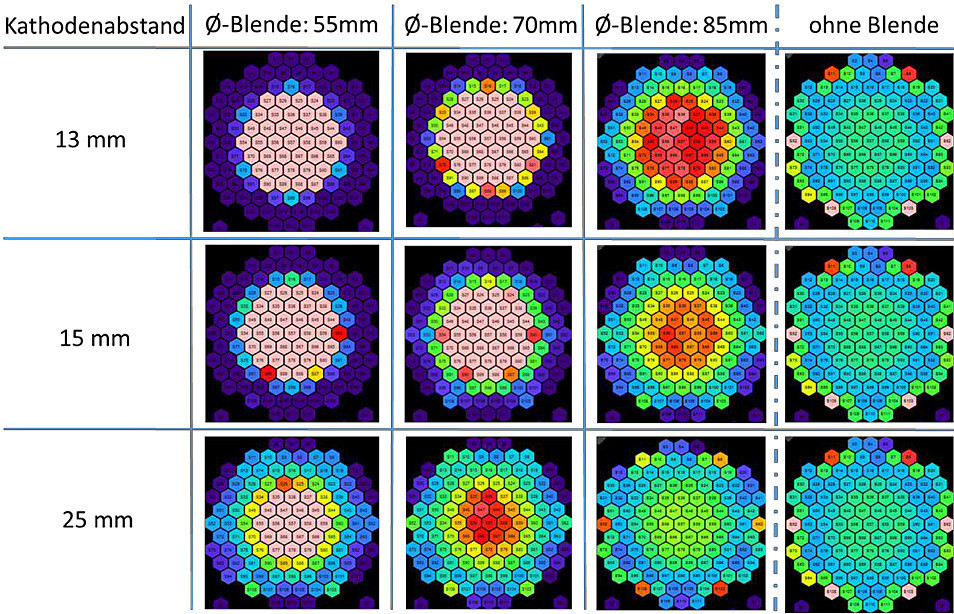

In Abbildung 8 ist ein Versuchsaufbau zur Optimierung des Messverfahrens und zur Bestimmung konvektionsbeeinflussender Parameter dargestellt. Für die Erprobung wurde die Elektronik auf der Rückseite SMD-bestückt, die Sensorsegmente wurden auf einem ENIG-Finish galvanisch nachvergoldet. Als Messlösung wurde ein stabilisiertes Formiat-Redoxsystem verwendet, so dass die Sensoroberfläche durch die Versuche nicht in ihren Eigenschaften verändert wurde und diverse Einflussgrößen unter vergleichbaren Bedingungen untersucht werden konnten. So konnte beispielsweise (wie in Abb. 9 dargestellt) in diesem System der Einfluss von kathodischen Blendenanordnungen demonstriert werden.

Durch Entwicklung eines Federkontaktadapters können geeignet umverdrahtete 4-Lagen-Multilayer direkt an die 112-Segment-Messelektronik geschraubt werden, was ein kostenreduziertes Austauschen der Messpanel und somit den direkten Einsatz in der Kupfergalvanik ermöglicht (Abb. 10).

Abb. 8: schwenkbare 4″-Testzelle (o.l.) zur Erprobung des Sensorarrays mit Rückseiten-SMD-Bestückung (o.r.), Sensorarray mit Fertigungsrahmen/ Kurzschlussstruktur zur Vergoldung (u.l.), Fehlfarben-Stromverteilungsbild (u.r.)

Abb. 8: schwenkbare 4″-Testzelle (o.l.) zur Erprobung des Sensorarrays mit Rückseiten-SMD-Bestückung (o.r.), Sensorarray mit Fertigungsrahmen/ Kurzschlussstruktur zur Vergoldung (u.l.), Fehlfarben-Stromverteilungsbild (u.r.)

Abb 9: Feldblendeneinfluss auf die Stromverteilung (Ringblenden bei 3mA/cm², Diffusor-Anströmung 1,6 l/min)

Abb 9: Feldblendeneinfluss auf die Stromverteilung (Ringblenden bei 3mA/cm², Diffusor-Anströmung 1,6 l/min)

Abb. 10: links: Adaption der 112-Segmente-Messelektronik auf Vollformatpanel mit Wechseloption Mitte: Messeinsatz Kupfergalvanik in einem Vertikal-Halbautomaten der Fa. Ramgraber rechts: Fehlfarben-Verteilungsbild, im Hintergrund Messaufbau im Einsatz

Abb. 10: links: Adaption der 112-Segmente-Messelektronik auf Vollformatpanel mit Wechseloption Mitte: Messeinsatz Kupfergalvanik in einem Vertikal-Halbautomaten der Fa. Ramgraber rechts: Fehlfarben-Verteilungsbild, im Hintergrund Messaufbau im Einsatz

4 Zusammenfassung und Ausblick

Ziel dieses Beitrags war es, Zusammenhänge darzustellen und mit geeigneten Untersuchungen zu belegen, die die Wechselwirkung zwischen Konvektion in der Nähe der Schaltungsträgeroberfläche, der resultierenden Diffusionsschichtdicke und den möglichen Folgen für die heterogenen Grenzflächenreaktionen beim Ätzen und bei der Metallabscheidung sowie die überlagernden Einflüsse des elektrischen Feldes aufzeigen. Starke Konvektion ermöglicht geringe Diffusionsschichtdicken und hohe Reaktionsgeschwindigkeiten, führt aber aufgrund der Neigung zu Turbulenzen schnell zu Ungleichmäßigkeiten über die Panelfläche.

Anhand der Beispiele G-Plating und Direktanströmung mit Elektrolytrückführung wurden Lösungsansätze für zwei unterschiedliche Anwendungsbereiche vorgestellt.

Wichtiger erscheint jedoch die Möglichkeit für den Anwender, vorhandene Systeme selbst zu optimieren, indem die Homogenität der Prozessbedingungen über die Panelfläche unter Realbedingungen selbst bestimmt und ggf. optimiert werden kann. Dazu eignet sich hervorragend die SILICET-UNIT als schwenkbare Galvanikzelle mit einstellbaren Prozessparametern, wie z. B. die Anströmung, der Abstand von Anode zu Kathode (in situ verstellbar) sowie die Lage von Anode zu Kathode im Verstellbereich von 180° [11].

Das neu entwickelte System zur Lokalstromerfassung und -darstellung wurde deshalb in diesem Beitrag vorgestellt und erläutert. Es bietet nach Meinung der Autoren die einzigartige Möglichkeit einer systematischen Optimierung galvanischer und chemischer Prozesszellen für verschiedenartige Anwendungen auf planaren Oberflächen.

Zudem sind Layout, Messsystem und die zu verwendenden Materialien flexibel an spezielle Aufgaben anpassbar.

Anmerkung

Das Projekt wurde gefördert durch das Bundesministerium für Wirtschaft und Energie sowie vom Zentralen Innovationsprogramm IZM

Referenzen

[1] N. Ibl: Oberfläche – Surface 14 (1973) 12, S. 367.

[2] P. Wingenfeld: Selektive Hochgeschwindigkeitsabscheidung von Edelmetallen in Bandanlagen, Teil 3; Galvanotechnik 1/ 2004.

[3] A. Spille-Kohoff: Simulation und Optimierung der Elektrolytströmung in der Galvanotechnik; ZVO Oberflächentage 2009 Bremen

[4] R. du Puits and C. Willert: The evolution of the boundary layer in turbulent Rayleigh-Bénard convection in air; Physics of Fluids 28, 044108 (2016); doi: 10.1063/1.4947261 (Abruf: 12.12.2023).

[5] R. Schmidt, M. Zwanzig, H. Moritz: Gravitationsgestützte Galvanik zur Erzeugung 3-dimensional kristallin strukturierter Oberflächen; PLUS 6/2010.

[6] P.J. Köster et. Al.: Gold Shark Teeth Structures on MEAs – Electroplating of Nano-Structures on Metallic Micro- electrodes; Proceedings of the 7th International Meeting on Subs

rate-Integrated Micro Electrode Arrays, July 2008, Reutlingen, 289-290, ISBN-13 978-3-938345-08-5.

[7] US-Patent 2013/0186852 A1: Device and Method for Producing Targeted Flow and Current Density Patterns in a Chemical and/or Electrolytic Surface Treatment (Abruf: 12.12.2023).

[8] DE29817052U1 (Abruf: 12.12.2023).

[9] WO2006/093724A1 (Abruf: 12.12.2023).

[10] H. Mahdjour, P. Schwanzer, K. Schmid: Neues Verfahren: Echtzeitmessung der Stromdichte im Galvanikbad; Galvanotechnik 04/2013, S. 712-725.

[11] https://www.silicet.de/ (Abruf: 12.12.2023).

![Abb. 2: Strahlausbreitung bei Anströmung planarer Oberflächen über Düsen [2] plus 2024 01 072](/images/stories/Abo-2024-01/thumbnails/thumb_plus-2024-01-072.jpg)

![Abb. 3: Parameterstudie zur Anströmung eines Formteils und resultierenden Konzentrationsgradienten in der Galvanik [3] Abb. 3: Parameterstudie zur Anströmung eines Formteils und resultierenden Konzentrationsgradienten in der Galvanik [3]](/images/stories/Abo-2024-01/thumbnails/thumb_plus-2024-01-077.jpg)