Mit diesem Kernsatz hat Alexandre Dumas père elegant den Wettbewerb zwischen seinen Musketieren – die selten mit Musketen, aber oft mit Degen in unzähligen Filmen auftreten – eliminiert. Denn wer kann wirklich sagen, wer der ‚Beste' ist? Kommt es nicht auf mehrere Kriterien an? Der beste Schütze ist meist nicht der beste Degenfechter oder der Erfolgreichste bei attraktiven Damen (die fehlen nie in der einschlägigen Literatur oder in den Filmen). So ist es auch bei anderen Entscheidungen, bei denen obendrein weitere Interessen mit einbezogen werden. Nehmen wir etwa den lange herrschenden Wettstreit bei den zahlreichen Endoberflächen für Leiterplatten. Da erhitzen sich die Gemüter und Propagandaexperten der Konzerne ähnlich wie in der Presse oder der Politik.

Aber fangen wir mal vorne an. Endoberflächen wurden eingeführt, um die Lötbarkeit der empfindlichen Kupferlage auch bei längerer Lagerung zu gewährleisten. Aber wie so oft, gibt es dabei nicht selten unvorhergesehene ‚Nebenwirkungen', die positiv aber auch negativ zu Buche schlagen können.

Das fängt zum Beispiel bei der Lagerung an, bei der Reaktionen auftreten können. Berüchtigt wurde die Polymerisierung bei Kolophoniumlackierungen. Bei anderen hat man Schwierigkeiten mit dem Pastendruck, wenn die Oberflächen uneben sind. Bei der Bestückung geht es weiter und schließlich hat man auch ziemlich deutliche Unterschiede bei der Haltbarkeit der Lötstellen gefunden.

Ein Zusammenspiel zwischen den Legierungen in der Paste und dem Reflowprofil kommt hinzu, denn ab und an gleiten Bauteile im Reflowofen ab.

Reflow-Lötofen für die Montage von Leiterplatten

Reflow-Lötofen für die Montage von Leiterplatten

Zwar ist meist die Qualität von den Kosten abhängig (per Quadratmeter Leiterplatte) aber ultimativ müsste man auch das Endergebnis mit einbeziehen, denn die unterschiedlichen Produkte produzieren Fehler – einige deutlich mehr als andere und Fehler können einem teuer zu stehen kommen.

Bei der Herstellung schaut man inzwischen auch auf die gesundheitlichen Auswirkungen [2], denn einige Firmen sorgen sich tatsächlich um ihre Angestellten – Angstwort ‚krebserregend'. Die Umwelt wird auch mit einbezogen, wenigstens von jenen, die ‚Bio’ kaufen.

Auf rare Metalle und andere seltene Chemikalien wird geschielt, nicht zuletzt, weil sich die Politiker für deren Herkunft aus Konfliktzonen interessieren.

Wie viel Energie wird verbraten, um solch eine Schicht aufzutragen? In anderen Worten brauchen wir einen weiteren Windpark?

Den Anwender interessiert eventuell, wenn sich bei zu langer Lagerung und trotz aller Versprechungen die Lötbarkeit verringert, ob er die Schicht nochmals kostengünstig auffrischen lassen könnte. Besonders bei Beschichtungen, die sowieso bereits das Kupfer angreifen (‚undercut') oder ablegieren ist das zu bezweifeln.

Andererseits durchlaufen die Produkte heutzutage oft eine ganze Anzahl von thermischen Exkursionen. Macht die Oberfläche das mit, so dass man auch noch bei der Selektivlötung oder der sicherlich ab und an nötigen Reparatur mit ‚Lötbarkeit' rechnen kann?

Einige Endoberflächen sind da sensibler und inerte Atmosphären sind angesagt – ein weiterer Kostenfaktor und mehr Energieverbrauch zur Herstellung des ziemlich reinen Stickstoffs.

Wie steht es mit der Handhabung? Kann man die Oberfläche bedenkenlos mit dreckigen Pfoten begrapschen? Bei jenen, die schmelzen ist das oft weniger problematisch als bei anderen – obgleich in allen Fällen davon natürlich abzuraten ist. Vielleicht muss man sich auch auf bestimmte Flussmittel einschießen? Das limitierte dann den Spielraum weiter und mag sich auf die Sauberkeit und den eventuell geforderten Waschzyklus auswirken.

Das Rastermaß wird immer feiner und einige Endoberflächen haben damit ihre Probleme. So muss man etwa bei der Heißluftverzinnung dünnere Lagen erzwingen, was gegen dem Grundgedanken der Schutzschicht läuft. Hier muss sich denn auch der Prozessingenieur schlau machen, ob der Anbieter einen horizontalen oder eine vertikalen Prozess verwendet, denn die unterscheiden sich beim Endergebnis.

Sowieso gibt es markante Unterschiede bei den verschiedenen Anbietern [3], wie Untersuchungen immer wieder nachweisen. Die Einkäuferin, die stets das billigste erstreitet, kann der Firma sehr teuer zu stehen kommen, denn schlechte Qualität führt zu vielen Prozessfehlern, die bei der Reparatur ausnehmend kostspielig werden, was nicht sagen soll, dass das billigste auch immer das schlechteste ist.

Etwas was sich im Englischen als ‚aspect ratio' liest, wird immer populärer in einschlägigen Diskussionen. Damit wird das Verhältnis der lichten Weite der dünnsten Bohrung zur Dicke der Leiterplatte bezeichnet. Es zeigt sich, dass je dicker die Leiterplatte und je dünner die Bohrung, desto schwerer – d. h. teurer - wird es eine gute und qualitativ immer gleichmäßige Endoberfläche zu erhalten.

Der Prozessingenieur weiß vielleicht auch nicht, dass einige der Prozesse patentiert sind und deswegen einen Aufpreis rechtfertigen. Der Patentinhaber verkauft seine eigenen Maschinen und Chemikalien und verdient so mehrfach. Der Leiterplattenhersteller muss sich also entscheiden, welches Patent er nutzen will, denn oftmals sind mehrere vergleichbare Prozesse patentiert. Und vielleicht hängt der Erfolg des einen Patents nicht so sehr von der Qualität ab wie von der Kunst der Verkäufer des Patentinhabers? Armer Prozessingenieur!

Auch der Gesetzgeber mischt sich ein und so muss man sich jetzt fragen, ob die zu wählende Endoberfläche der RoHS genügt oder ob möglicherweise Konfliktmineralien verwendet werden. Einige Metalle und Seltene Erden stammen aus dem Kongo etc., und der hat nicht den besten Ruf, was Menschenrechte und Kinderarbeit betrifft. Das stört Politiker vielleicht weniger als die Rebellen, die ihre Waffenkäufe damit finanzieren.

Einige der moderneren Endoberflächen, die vielversprechend klingen, werden von noch sehr wenigen Anbietern gefertigt. Das wirkt sich auf die Preise und auf die Verfügbarkeit aus. Somit fehlen für sie auch noch viele Eckdaten, die sich erst ergeben, wenn das Produkt längere Zeit von verschiedenen Firmen genutzt wurde und Ergebnisse aus dem Feld analysiert werden konnten, so dass man sich nicht nur auf eventuell fragwürdige Testergebnisse stützen muss.

Schließlich meldet sich auch noch der Qualitätsoberaufseher und möchte wissen, wie man die eingetroffenen Leiterplatten inspiziert. Wenn die Endoberfläche dünn [4] ist und gar die Farbe des Kupfers durchschimmern lässt, kann man die Prüfung kaum mit einem schrägen Blick empfehlen.

Ach ja, und da ist ja auch noch sowas wie ein Nadelbetttester.

Macht die Endoberfläche da etwa Schwierigkeiten bei der Platzierung der Spitzen oder Kontaktierung?

Als Löter konzentriert man sich auf das Löten und stellt dementsprechende Fragen. Die Welt wird vielleicht nicht besser, aber sie wird komplizierter. Deswegen muss man gelegentlich auch über den Suppentellerrand raus schauen – vielleicht auch nur, um zu sehen, wer den Löffel führt.

Wie man dann sieht, werden andere Prozesse ebenfalls von der Endoberfläche beeinflusst. Ganz oben steht inzwischen das Drahtbonden (wirebonding), mit dem die nackten Chips auf die Leiterplatte befördert werden. Da gibt es ebenfalls mehrere Methoden mit unterschiedlichen Materialien, und die sollten auch mit der gewählten Endoberfläche harmonieren. Als Alternative nutzt man zwei Endoberflächen, die ‚selektiv' Zonen der Leiterplatte schützen, wie einige Firmen nicht nur im Japan es vorexerzieren: eine für das Löten, die andere für das Drahtbonden.

Eventuell hängt eine weitere Fortentwicklung bei Produkten damit zusammen. Das Mobiltelefon – auf Schlecht-Deutsch ‚Handy' – und andere Kommunikation wird von der derzeitigen Frequenz auf 5G hochgejubelt. Damit sind Eigenschaften der Oberflächen bei Hochfrequenz ein weiterer Parameter, den es zu bedenken gibt. Der Leitfähigkeit[5] wegen und auch in Abhängigkeit der Dicke (bei höheren Frequenzen wegen des Hauteffekts ist die Abhängigkeit von der Endoberfläche kritischer) entstehen ‚Verluste'.

Stecker sind nun ein zusätzliches Problem, denn sie müssen auf Kontaktflächen geführt werden. Isoliert die Endoberfläche, so wählt man entweder eine andere, die dessentwegen bessere Eigenschaften hat, oder aber man muss die Endoberfläche von diesen Kontaktflächen fernhalten und vielleicht etwas anderes auftragen – Gold?

Mit dieser Barrage an Einwänden überrascht es wenig, dass sich immer wieder Konzerne oder Klubs wie die IPC[6] stark machen und Vergleichsanalysen durchziehen. Man nimmt sich dazu eine ‚Musterleiterplatte', die meist den eigenen Interessen entsprechend ausgelegt wurde, und prüft ein paar der genannten Parameter, um dann zwar nicht die ‚beste' Endoberfläche zu küren, wie eine Karnevalsprinzessin, aber zumindest ein selbstgewähltes Optimum vorzustellen.

Mit der Besetzung der Gremien (“… interested industry participants composed of suppliers, manufacturers, assembly houses and end users …”) und dem komplizierten Verfahren (“If there is consensus then the committee documents it in a specification. In cases where no consensus is readily arrived at, the committee undergoes its own testing in what is commonly referred to as a ‚Round Robin' (RR) study“) darf man an reiner Objektivität zweifeln, denn erfahrungsgemäß haben die Anbieter meist mehr ‚Interesse' gezeigt als die Anwender und so sind solche Komitees oft etwas einseitig besetzt. Zudem hinkt auch deswegen jede Spezifikation Jahre hinter dem aktuellen Stand her.

Eine etwas kurze Vergleichstabelle – einige Angaben sind mit einem Löffel Salz zu genießen

Eine etwas kurze Vergleichstabelle – einige Angaben sind mit einem Löffel Salz zu genießen

Seit der Gründung des ‚IPC Plating Sub-committee 4-14' wurden folgende Spezifikationen veröffentlicht – wobei man auf die Jahreszahl achten sollte:

|

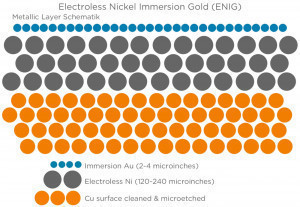

IPC-4552 |

ENIG |

Specification |

2002 |

||

|

IPC-4552 |

ENIG |

Specification |

Amended |

2012 |

|

|

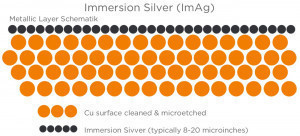

IPC-4553 |

Immersion |

Silver |

Specification |

2005 |

|

|

IPC-4554 |

Immersion |

Tin |

Specification |

2007 |

|

|

IPC-4553A |

Revised |

Immersion |

Silver |

Specification |

2009 |

|

IPC-4552 |

Amended |

ENIG |

Specification |

2011 |

|

|

IPC-4554 |

Amended |

Tin |

Specification |

2011 |

|

|

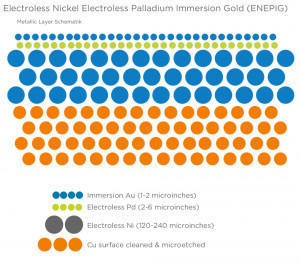

IPC-4555 ENEPIG |

Specification |

2013 |

Auffällig ist vielleicht auch, dass (außer beim Zinn) die billigeren und durchaus leistungsfähigen Endoberflächen nicht erscheinen, was vielleicht das ‚Interesse' des Komitees und seiner Mitglieder widerspiegelt. Weniger überraschend hingegen, dass die neuesten – auch Nanooberflächen – nicht aufgelistet sind.

Bildquellen

Referenzen

[1] Als Motto in der Schweiz, auch französisch („un pour tous, tous pour un“), italienisch („Uno per tutti, tutti per uno“) und romanisch („In per tuts, tuts per in“) - und natürlich aus ‚Les Trois Mousquetaires von Alexandre Dumas père', Erstausgabe 1844.

[2] Dow Electronic Materials; Cleaning Up PCB Final Finish: Cyanide-Free ENIG Coatings; Mai/4, 2017 oder bei Immersionszinn die Verwendung von Thiourea (krebserregend).

[3] Allan Wilcox, ‚White Tin, Why Are You Black?'.

[4] OSP: 100-4000 Ångströms.

[5] Gold: 4,52 × 107 S/m, Kupfer: 5,817 × 107 S/m. Silber: 6,301 × 107 S/m.

[6] George Milad, ‚Final Finish Specifications Review IPC Plating Sub-committee 4-14', IPC APEX EXPO Conference Proceedings.

![Kolumne: Anders gesehen – Einer für Alle, Alle für Einen [1]](/images/2024/06/18/b91965fca2fe5021753939983c8e2b1d_large.jpg)