Der Laser als berührungslos arbeitendes Werkzeug hat enormes Potential für verschiedenste Anwendungen der Automobilindustrie. Beim Leiterplatten-Nutzentrennen für die Branche verspricht der Einsatz von Lasertechnik hohe Qualität, Flexibilität und Kosten-Effizienz.

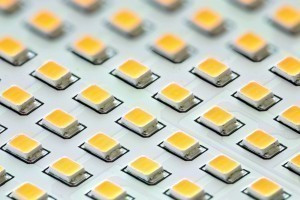

Leiterplatten kommen in Fahrzeugen fast überall zum Einsatz: In der Bordelektronik und Sensorik, bei der Beleuchtung und bei vielen weiteren Anwendungen im Auto. Gerade bei sicherheitsrelevanten Einsatzbereichen muss eine Leiterplatte sehr hohe Qualitätsanforderungen erfüllen. Damit dies gewährleistet ist, kommt es in der PCB-Produktion auf jedes Detail an. Abb. 2: IMS-Anwendung vor dem Trennen

Abb. 2: IMS-Anwendung vor dem Trennen

Beim Nutzentrennen als letztem Schritt in der Leiterplattenherstellung werden die Boards aus einem Nutzen vereinzelt. Im Gegensatz zu mechanischen Trennverfahren wie dem Fräsen oder Stanzen lagert sich beim Laser-Prozess auf den bestückten Leiterplatten kein Staub ab, der bei der späteren Nutzung zu Fehlfunktionen führen könnte. Der Trennprozess erfolgt schonend; die mechanische oder thermische Bauteilbelastung durch das Lasern ist vernachlässigbar.

Mit Lasertechnologie können Standards hinsichtlich technischer Sauberkeit – etwa gemäß VDA 19 / ISO 16232 – umgesetzt werden. Die CleanCut-Technologie von LPKF ermöglicht eine karbonisierungs- und verfärbungsfreie Verarbeitung des Substrates. Das Resultat: Hochwertige Leiterplatten mit maximaler technischer Sauberkeit. Das Verfahren sorgt damit potenziellen Ausfällen von Bauteilen im Einsatz präventiv vor. Speziell bei sensiblen Bauteilen wie beispielsweise Sensoren ist somit der Output für den Anwender groß.

Die Diversität bearbeitbarer Materialien für den Laser reicht von Standard-Anwendungen wie FR4, Flex oder Keramik bis hin zu Insulated Metal Substrates (IMS) sowie System-in-Packages (SiPs). Durch die Anpassung der Parameter können verschiedene Materialien und Materialzusammensetzungen mit demselben Werkzeug bearbeitet werden.

Die Materialvielfalt der technisch sauber und präzise lasergetrennten PCBs ermöglicht deren Einsatz in unterschiedlichen Anwendungsumgebungen: Von Hitze und Kälte wie sie im Motorraum oder etwa bei Sensorik im Chassis vorliegen bis zu druckbelasteten Umgebungen wie den Reifen.

Das Design der Leiterplatte unterliegt wenigen Restriktionen: Konturen müssen nicht gerade sein, es gibt keine Mindestradien, zu berücksichtigende Stege oder ähnliche Limitierungen. Durch den gezielt steuerbaren Laserstrahl ist die Präzision der Schnitte sehr hoch, wobei die jeweiligen Schneidkanäle ausgesprochen schmal sind. Mit einem Vollschnitt lassen sich die einzelnen Leiterplatten ohne größere Trennkanäle platzsparend auf dem Panel ausrichten. Gegenüber mechanischen Trennverfahren können so Materialeinsparungen von mehr als 30 % erreicht werden.

Diese Art der Lasersysteme lassen sich einfach in bestehende Manufacturing Execution Systeme (MES) integrieren. Dank ausgereifter Software erzielen sie eine hohe Prozessstabilität. Die weitestgehende Automatisierung erleichtert das Handling. Durch erhöhte Leistung der integrierten Laserquellen ist die Schneidgeschwindkeit voll konkurrenzfähig zu den mechanischen Systemen. Abb. 3: Der LPKF CuttingMaster wird zum Nutzentrennen eingesetzt und kann optional mit einer Automationslösung und einem variablen Cobot ausgestattet werden

Abb. 3: Der LPKF CuttingMaster wird zum Nutzentrennen eingesetzt und kann optional mit einer Automationslösung und einem variablen Cobot ausgestattet werden

Die Folgekosten sind gering, da sie keine nennenswerten Verschleißteile wie etwa Fräsköpfe besitzt. Somit fallen hier weder laufende Teilekosten noch Produktionsstopps für den Austausch an. Der Laser kann auch zum Markieren, Bohren oder zur Ablation einzelner Materialschichten eingesetzt werden.