Auch Basismaterialien für Leiterplatten unterliegen einem Produktlebenszyklus. Je nach Anwendung sind es Eintagsfliegen, wenn sie etwa speziell für eine Serie von Smartphones entwickelt wurden – oder sie haben das Potential, Langläufer zu werden.

In den meisten Fällen weiß man erst im Rückblick, warum einer Entwicklung kein langes Leben beschieden war. Bei der Umstellung auf bleifreies Löten war der erste Lösungsansatz, Standard-Dicy-Laminate einfach durch dasselbe Harzsystem mit einem höheren Tg anzubieten. Fast jeder Basismaterialhersteller hatte ein Tg 150 °C und Tg 170 °C im Portfolio, bei Nan Ya waren es das NP-150 und NP-170. Relativ schnell wurde klar, dass nicht der Tg, sondern die thermische Beständigkeit des Harzsystems, die in keinem Zusammenhang zur höheren Glasumwandlungstemperatur steht, Ausfälle beim Löten verhindert. Das Hoch-Tg Material wies sogar eine geringere Zersetzungstemperatur als die Mid-Tg-Variante auf und wurde als erstes wieder aus dem Programm genommen.

Abb. 1: Lagenaufbau H/H 1,55 mm mit 8 Bögen Prepreg NP-175FBHBDas Härtungssystem beeinflusst die Zersetzungstemperatur eines Basismaterials. Durch die Phenol-Novolak-Härtung wird eine ausreichende thermische Stabilität erreicht, sodass auch mehrere bleifreie Lötvorgänge ohne Delaminationen möglich sind. Im Jahr 2005 wurde mit der IPC-4101B erstmals das Schlagwort ‚Lead Free FR4' eingeführt und als Zuverlässigkeitskriterien die Zersetzungstemperatur, die z-Achsenausdehnung und die Zeit bis zur Delamination spezifiziert.

Abb. 1: Lagenaufbau H/H 1,55 mm mit 8 Bögen Prepreg NP-175FBHBDas Härtungssystem beeinflusst die Zersetzungstemperatur eines Basismaterials. Durch die Phenol-Novolak-Härtung wird eine ausreichende thermische Stabilität erreicht, sodass auch mehrere bleifreie Lötvorgänge ohne Delaminationen möglich sind. Im Jahr 2005 wurde mit der IPC-4101B erstmals das Schlagwort ‚Lead Free FR4' eingeführt und als Zuverlässigkeitskriterien die Zersetzungstemperatur, die z-Achsenausdehnung und die Zeit bis zur Delamination spezifiziert.

Für die IPC-4101 Tg-Klassen mindestens 110 °C / 150 °C / 170 °C gibt es jeweils ein Spezifikationsblatt für Typen mit (#101, #99, #126) und ohne (#121, #124, #129) anorganische(n) Füllstoffe(n). Aus den Anfängen des bleifreien Lötens hatte sich Tg 150 °C als Einstieg etabliert, bei Nan Ya standen NP-155, NP-155F, NP-175 und NP-175F zur Auswahl. Die letzte Ziffer 5 wies darauf hin, dass es sich hier um ein thermisch stabiles PN-Harzsystem handelt, F in der Typenbezeichnung informiert über die darin enthaltenen Füllstoffe.

Was echte Langläufer auszeichnet

Die ungefüllten Varianten wurden nach recht kurzer Zeit abgekündigt. Bei der Abwägung, etwas geringerer Bohrerverschleiss bei Verzicht auf Füllstoffe gegenüber geringerer z-Achsenausdehnung und damit weniger Stress auf die Durchkontaktierungshülse, fiel das Urteil des Marktes sehr eindeutig aus. Die gefüllten Typen NP-155F und NP-175F sind echte Langläufer.

|

Eigenschaft |

Einheit |

NPG-150N |

NPG-151 |

|

|

Tg |

°C |

150(DSC) |

155(DSC) |

|

|

Td |

5%Gew.verlust |

°C |

370 |

385 |

|

T288 |

min |

10 |

> 60 |

|

|

Max. Verpress-Zyklen |

4 |

7 |

||

|

E-Modul 12 x 1037 |

@ 50 °C |

GPa |

9–10 |

11–12 |

|

@ 250 °C |

3–4 |

5–6 |

||

|

CTE z 12 x 1037 |

α1 |

ppm/K |

50–60 |

30–40 |

|

α2 |

270–280 |

220–230 |

||

|

TE(50 °C – 260 °C) |

% |

3,45 |

2,80 |

|

|

Feuchteaufnahme |

PCT(30 min) |

% |

0,22–0,24 |

0,13–0,15 |

|

PCT(120 min) |

0,40–0,42 |

0,26–0,28 |

||

|

Dk |

RC 70 % @ 1GHz |

4,00 |

4,00 |

|

|

Df |

0,015 |

0,015 |

||

Was aber führt dazu, dass ein Basismaterial-Typ, der keine wirklichen Schwachstellen aufweist, mittelfristig aus dem Portfolio des Herstellers genommen werden soll? Konkret geht es um NPG-150N, ein FR-4.1 (Low Halogen Content, umgangssprachlich halogenfrei) mit geringem CTE z, für bleifreies Löten bestens geeignet und über seinen Flammhemmungsmechanismus in keiner Weise von der Diskussion über TBBPA der bromierten Harzsysteme betroffen.

In diesem Fall ist es der Nachfolger NPG-151, der sich in Asien schon seit Jahren erfolgreich im Markt behauptet, nicht nur in Multilayern für Smartphones, sondern auch in Leiterplatten für die E-Mobilität, bei deren hohen Spannungen es auf höchste CAF-Beständigkeit ankommt. Die Anforderungen an das Basismaterial sind aufgrund der technologischen Entwicklung über die Jahre gewachsen. Als neuere Entwicklung erfüllt NPG-151 diese Anforderungen natürlich besser als NPG-150N, zu dessen Markteinführung ganz andere Kriterien Stand der Technik waren.

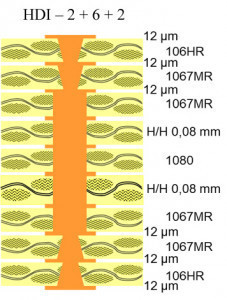

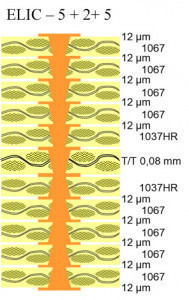

Halogenfreies Basismaterial ist seit zwei Jahrzehnten die Domäne bei Leiterplatten für Smartphones und für die Netzwerktechnik. Bei ersteren wird der Trend zu immer mehr Funktionalität, einhergehend mit der Bauteilminiaturisierung, durch Leiterplatten erreicht, bei denen die Entflechtung über sequenzielles Verpressen ermöglicht wird, wobei eine Vielzahl der Durchkontaktierungen nur jeweils zwei Lagen verbindet. Ein Leiterplattendesign für höchste Funktionalitätsdichte ist ELIC – Every Layer Interconnect, die Anzahl an Verpressschritten steigt entsprechend mit der Lagenanzahl.

Hier kommt die erste Anforderung zum Tragen, die eine Weiterentwicklung des Harzsystems notwendig gemacht hat. Es muss für eine Vielzahl an Verpresszyklen geeignet sein. Zwei Materialparameter sind dafür entscheidend: die Zersetzungstemperatur Td und die Zeit bis zur Delamination bei 288 °C also der T288.

Bei der Zersetzungstemperatur darf man sich von den sehr hohen Temperaturwerten nicht täuschen lassen. Sie ist für Vergleiche von Basismaterial eingeführt worden und wird bei einem gut messbaren Gewichtsverlust von 5 % angegeben. Ein in diesem Maße verändertes Harzsystem ist in einer Leiterplatte unbrauchbar. Erste Veränderungen im Harzsystem finden aber schon bei geringeren Temperaturen statt und können im Bereich der Verpresstemperatur liegen. Für Mehrfachverpressungen entwickelte Harzsysteme berücksichtigen dies, sodass es eine entsprechend große Temperaturdifferenz zwischen der Maximaltemperatur des Presszyklus und den ersten relevanten Veränderungen im Harzsystem gibt.

Abb. 4: Vollautomatische Aufteil-Linie für BasismaterialBei ELIC ist die durchkontaktierte Innenlage den meisten Temperaturzyklen ausgesetzt, die folgenden Prepreglagen nach außen hin jeweils immer weniger. Die Auswirkung dieser Temperaturbelastung kann man in Messreihen T288 feststellen, je öfter ein Basismaterial hohen Temperaturen ausgesetzt war, umso geringer wird die Zeit bis zur Delamination.

Abb. 4: Vollautomatische Aufteil-Linie für BasismaterialBei ELIC ist die durchkontaktierte Innenlage den meisten Temperaturzyklen ausgesetzt, die folgenden Prepreglagen nach außen hin jeweils immer weniger. Die Auswirkung dieser Temperaturbelastung kann man in Messreihen T288 feststellen, je öfter ein Basismaterial hohen Temperaturen ausgesetzt war, umso geringer wird die Zeit bis zur Delamination.

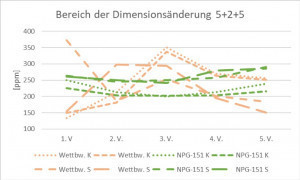

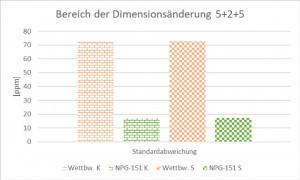

Jeder, der Multilayer herstellt, weiß, dass sich vor allem beim Verpressprozess Dimensionsänderungen einstellen – je höher der Harzgehalt und je dünner das Glasgewebe, desto ausgeprägter. Die Korrelation zwischen Harzgehalt und z-Achsenausdehnung ist auch hinlänglich bekannt. All diese prozesstechnisch herausfordernden Faktoren treffen bei Smartphone-Leiterplatten massiv, bei komplexen Leiterplatten für andere Anwendungen etwas abgeschwächter zusammen.

Darauf zielte die Produktentwicklung von NPG-151 ab. Die Rheologie des Harzsystems in Kombination mit Nan Ya-Glasgeweben führen zu reproduzierbaren und damit bei der Herstellung selektiv verpresster Multilayer besser beherrschbaren Dimensionsänderungen.

Der Idealzustand, bei dem gestapelte Microvias senkrecht übereinander liegen, wird erreicht, wenn sich das gesamte Leiterbild rechtwinklig, in allen Achsen gleichermaßen ausdehnt oder schrumpft. Dem kommt das NPG-151 bei einer Vergleichsuntersuchung mit einem Wettbewerbsprodukt in einer realen 5+2+5 Smartphone-Leiterplatte (siehe Abb. 3) schon sehr nah.

Trotz hoher Lagenanzahl sind die ELIC-Leiterplatten sehr dünn, die zu bestückenden Bauteile teilweise extrem klein. Für die Positionierung beim Bestücken und in den Reflowprozessen müssen die Leiterplatten eine hohe Steifigkeit aufweisen. Im Peak-Bereich eines typischen Reflowprozess bei 250 °C liegt die Steifigkeit von NPG-151 beispielsweise fast 60 % über dem Wert von NPG-150N.

Eingangs wurde über Produktlebenszyklen von Basismaterial gesprochen, diese Zyklen gibt es natürlich auch bei den Endprodukten, die bei Smartphones verhältnismäßig kurz, bei Industrie- oder Automobilanwendungen dagegen sehr lang sein können.

Wenn bei einem Produkt nur ein oder sehr wenige Basismaterialien qualifiziert sind, müssen Produktlebenszyklus von Basismaterial und Anwendungen sich entsprechen. Technolam ist auf die Belange europäischer Leiterplattenhersteller und deren Produkte fokussiert. Für die Zusammenstellung des aktuellen, wie auch des zukünftigen Basismaterial-Portfolios stehen ein weites Anwendungsspektrum und dessen langfristige Verfügbarkeit im Vordergrund.

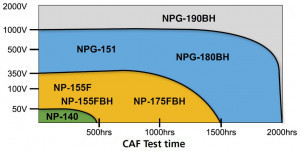

Diagramm 3: Empfohlene Basismaterialklassen für unterschiedliche CAF-TestbedingungenNPG-151 wurde im CAF-Test eines europäischen Automobil-OEMs bei 500 V und 1000 V jeweils für 5600 h positiv getestet. Damit geht die Zusage einher, den Produktlebenszyklus zu begleiten. Mit der wachsenden Erkenntnis, dass die höchste CAF-Beständigkeit seitens des Basismaterials mit halogenfreien Harzsystemen erreicht wird, werden weitere Applikationen im Kontext mit der E-Mobilität folgen. NPG kennzeichnet in der Nan Ya-Nomenklatur Halogenfreiheit, und Diagramm 3 zeigt Nan Yas Materialempfehlung für unterschiedliche Einsatz- oder Testbedingungen.

Diagramm 3: Empfohlene Basismaterialklassen für unterschiedliche CAF-TestbedingungenNPG-151 wurde im CAF-Test eines europäischen Automobil-OEMs bei 500 V und 1000 V jeweils für 5600 h positiv getestet. Damit geht die Zusage einher, den Produktlebenszyklus zu begleiten. Mit der wachsenden Erkenntnis, dass die höchste CAF-Beständigkeit seitens des Basismaterials mit halogenfreien Harzsystemen erreicht wird, werden weitere Applikationen im Kontext mit der E-Mobilität folgen. NPG kennzeichnet in der Nan Ya-Nomenklatur Halogenfreiheit, und Diagramm 3 zeigt Nan Yas Materialempfehlung für unterschiedliche Einsatz- oder Testbedingungen.

NPG-151 wurde 2013 UL-gelistet, nach zehn Jahren im Markt kann man mit Fug und Recht von einem Langläufer sprechen. Zuerst für Smartphones, wird es seit 2018 auch vermehrt für Automobilapplikation im Hochvolt-Bereich eingesetzt.

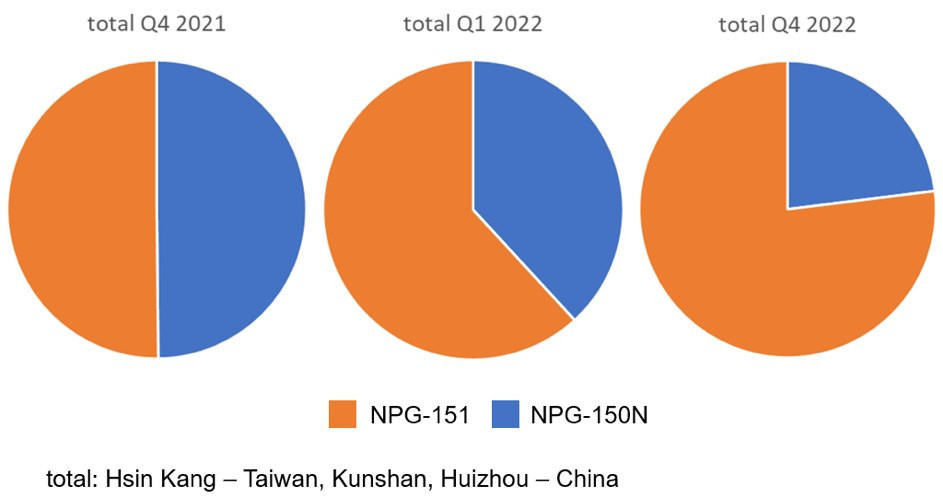

Ende 2021 war das Fertigungsvolumen von NPG-150N und NPG-151 pari. In der Folgezeit hat sich der Anteil immer mehr zugunsten von NPG-151 verschoben. Ein deutliches Zeichen, dass Neuentwicklungen mit NPG-151 starten und sich, um beim Produktlebenszyklus zu bleiben, NPG-150N-Anwendungen in der Degenerationsphase befinden.

Diese Verschiebung hat natürlich Auswirkung auf die Fertigungsplanung. Auch als weltweit zweitgrößter Basismaterialhersteller kann Nan Ya nicht unbegrenzt Fertigungskapazitäten vorhalten. Um wirtschaftlich zu fertigen, wird im ersten Schritt NPG-150N nur noch auf einigen Linien, in einem zweiten Schritt in Kampagnen gefertigt. Nan Ya und Technolam haben beide das Ziel, Kundenprojekte bis zu deren Abschluss zu begleiten. Auch wenn es keinen harten Fertigungsstopp für NPG-150N gibt, sollten Neuprojekte in jedem Fall mit NPG-151 gestartet werden. Die Anforderungen an die in Europa hergestellten Leiterplatten werden wachsen, auch wenn bei jetzt geplanten Projekten die Möglichkeit, mit NPG-151 siebenmal zu verpressen, eher eine Sicherheitsreserve ist als eine technische Notwendigkeit. Aber unter dem Langzeitaspekt ist es in jedem Fall die richtige Wahl, sich für ein Basismaterial zu entscheiden, das aufgrund seiner technischen Eigenschaften noch etliche Zeit ein Langläufer sein wird.

Diagramm 4: Entwicklung des Produktionsanteils von halogenfreiem Basismaterial alter und neuer Generation

Diagramm 4: Entwicklung des Produktionsanteils von halogenfreiem Basismaterial alter und neuer Generation