CICMT 2022 – Ceramic Interconnect and Ceramic Microsystems Technologies

Wien 13. – 15. Juli 2022

Die internationale Konferenz „Ceramic Interconnect and Ceramic Microsystems Technologies“ (CICMT) findet im Juli in Wien statt. Seit vielen Jahren teilen sich IMAPS USA, Asien und Europa die Austragungsorte auf. Nach 2 Jahren Online-Veranstaltungen freut sich die keramisch-elektronische Community auf eine Präsenzveranstaltung, um sich fachlich auszutauschen, aber auch die Netzwerke wieder face-to-face zu pflegen. Wir freuen uns auf ein spannendes Programm, gute Keynotes, informative Gespräche und eine interessante Ausstellung.

Christophe Moser, außerordentlicher Professor für Optik und Sektionsleiter am Institut für Elektro- und Mikrotechnik der EPFL, wird einen Vortrag zum Thema „Volumetric 3D printing of high performance ceramics“ halten. Während des Vortrags wird er aktuelle Methoden der volumetrischen additiven Fertigung (VAM) vorstellen. Er wird Beispiele von hergestellten komplexen Siliziumoxycarbid-Keramiken mit ausgezeichneter Leistung in Bezug auf Hitze- und Chemikalienbeständigkeit zeigen.

|

12:30 - 12:45 |

Welcome/ Opening Ceremony |

|

Ulrich Schmid, TU Wien, Markus Eberstein, TDK Sensors AG & Co. KG |

|

|

12:45- 13:45 |

Keynote 1: How to Improve Surface Functions Using Laser-based Fabrication Methods. New concepts and perspectives |

|

Andrés F. Lasagni, Technical University Dresden and Fraunhofer IWS |

|

|

14:15 - 16:45 |

Emerging Materials |

|

Session Chair:Jens Müller, TU Ilmenau, Ammar Kouki, Ecole de technologie supérieure |

|

|

Applications |

|

|

Session Chair:Soshu Kirihara, Osaka University, Uwe Partsch, Fraunhofer IKTS |

|

9:00 - 10:00 |

Keynote 2: Structured Glass Substrates for Packaging of Electronic Components |

|

Martin Letz, SCHOTT AG |

|

|

10:30 - 12:00 |

Integrated Passive Devices |

|

Session Chair:Camilla Kärnfelt, IMT Atlantique, Ulrich Schmid, TU Wien |

|

|

Conductor Technology |

|

|

Session Chair:Markus Eberstein, TDK Sensors AG & Co. KG, Ammar Kouki, Ecole de technologie supérieure |

|

|

13:30 - 15:00 |

Advanced Materials |

|

Session Chair:Dan Krüger, Honeywell, Jaroslaw Kita, Universitaet Bayreuth |

|

|

Process Technology |

|

|

Session Chair:Ali Hajian, ams OSRAM, Steve Dai, Sandia National Labs |

|

|

15:30 - 17:30 |

Si-/LTCC-Compound Substrate Technology |

|

Session Chair:Achim Bittner, Hahn Schickard, Martin Letz, SCHOTT AG |

|

|

RF & Microwave |

|

|

Session Chair:Uwe Krieger, VIA electronic GmbH, Martin Oppermann, Hensoldt |

|

|

19:00 - 21:00 |

Conference Dinner |

|

9:00 - 10:00 |

Keynote 3: Volumetric 3D Printing of High Performance Ceramics |

|

Christophe Moser, EPFL |

|

|

10:30 - 1:00 |

Metallization Pastes |

|

Session Chair:Dawei Wang, Shenzhen Institute of Advanced Technology, Achim Bittner, Hahn Schickard |

|

|

Additive Manufacturing |

|

|

Session Chair:Ulrich Schmid, TU Wien, Markus Eberstein, TDK Sensors AG & Co. KG |

|

|

13:00 - 13:15 |

Farewell/ Closing Ceremony |

|

Session Chair:Markus Eberstein, TDK Sensors AG & Co. KG, Session Chair:Ulrich Schmid, TU Wien |

|

|

15:00 - 17:00 |

Visit of Lithoz |

Andrés F. Lasagni von der Technischen Universität Dresden und dem Fraunhofer IWS stellt in seinem Keynote-Vortrag Vortrag neue Konzepte und Perspektiven zum Thema „How to Improve Surface Functions Using Laser-Based Fabrication Methods“ vor. Martin Letz von der SCHOTT AG Mainz hält einen Vortrag zum Thema „Strukturierte Glassubstrate für das Packaging elektronischer Bauelemente“. Die Halbleiterindustrie nähert sich allmählich dem Ende des Mooreschen Gesetzes. Das bedeutet, dass die Reduzierung der Strukturgröße auf dem Siliziumchip nicht mehr der größte Hebel zur Verkleinerung elektronischer Komponenten sein wird. Stattdessen rückt das heterogene Packaging aktiver und passiver Komponenten in den Mittelpunkt, um die Leistung zu maximieren, die Ausbeute zu optimieren und die Größe elektronischer Komponenten zu verringern.

Im Nachgang der IMAPS-Herbstkonferenz hatten wir vereinbart, ausgewählte Themen hier in unserem Verbandsteil für alle Mitglieder und Leser der PLUS zu teilen. In diesem Zusammenhang wurden die folgenden beiden Beiträge eingereicht, die wir gern vorstellen. Vielen Dank den Autoren für die Veröffentlichung und Anpassung an das Zeitschriftenformat.

|

Veranstaltungsort: Österreichische Wirtschaftskammer Wien General Chair: Ulrich Schmid, TU Wien Vice General Chair: Markus Eberstein, TDK Sensors Sie finden ausführliche Informationen, das komplette Programm und Hinweise auf der Website https://imapseurope.org/event/cicmt-2022/ |

Ultraschall-Drahtbondprozess: Effiziente Prozessentwicklung durch Simulation

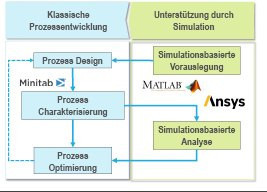

Abb. 1: Einbettung des Prozessmodells für das Ultraschall-Dickdrahtbonden in die ProzessentwicklungIn neuen Generationen von Leistungsmodulen mit SiC-Halbleitern – z. B. als Inverter für Antriebe und Converter in Batteriesystemen von Elektrofahrzeugen – werden zunehmend Kupfer- statt der etablierten Aluminium-Bonddrähte eingesetzt, um die Zuverlässigkeit und Lebensdauer zu verbessern. Die höhere mechanische Festigkeit von Kupfer führt allerdings zu höheren Prozesskräften, wodurch das Risiko von Schädigungen der empfindlichen Chipoberseite steigt. Diese Herausforderungen gilt es während der Prozessentwicklung zu bewältigen, welche typischerweise in die drei Schritte Prozess Design, Prozess Charakterisierung und Prozess Optimierung gegliedert ist. Im Prozess Design wird zielorientiert der neue Bondprozess entworfen und z. B. das Die Top System, Drahtmaterial und Bondtool festgelegt; für das Kupfer-Dickdrahtbonden werden beispielsweise gezielt Die Top Systeme mit Kupfermetallisierung und Bondtools mit erhöhter Verschleißfestigkeit ausgewählt. In der ‚Prozess Charakterisierung' wird experimentell die Bondqualität in Abhängigkeit der Prozessparameter (US-Leistung, Bonddauer, Bondnormalkraft, …) ermittelt. In der ‚Prozess Optimierung' erfolgt anschließend die Analyse mit z. B. Wechselwirkungs- und Haupteffekt-Diagrammen, um optimale Prozessparameter hinsichtlich der im Prozess Design festgelegten Ziele abzuleiten. Werden die Ziele nicht erreicht, sind Iterationen des Entwicklungsprozesses notwendig.

Abb. 1: Einbettung des Prozessmodells für das Ultraschall-Dickdrahtbonden in die ProzessentwicklungIn neuen Generationen von Leistungsmodulen mit SiC-Halbleitern – z. B. als Inverter für Antriebe und Converter in Batteriesystemen von Elektrofahrzeugen – werden zunehmend Kupfer- statt der etablierten Aluminium-Bonddrähte eingesetzt, um die Zuverlässigkeit und Lebensdauer zu verbessern. Die höhere mechanische Festigkeit von Kupfer führt allerdings zu höheren Prozesskräften, wodurch das Risiko von Schädigungen der empfindlichen Chipoberseite steigt. Diese Herausforderungen gilt es während der Prozessentwicklung zu bewältigen, welche typischerweise in die drei Schritte Prozess Design, Prozess Charakterisierung und Prozess Optimierung gegliedert ist. Im Prozess Design wird zielorientiert der neue Bondprozess entworfen und z. B. das Die Top System, Drahtmaterial und Bondtool festgelegt; für das Kupfer-Dickdrahtbonden werden beispielsweise gezielt Die Top Systeme mit Kupfermetallisierung und Bondtools mit erhöhter Verschleißfestigkeit ausgewählt. In der ‚Prozess Charakterisierung' wird experimentell die Bondqualität in Abhängigkeit der Prozessparameter (US-Leistung, Bonddauer, Bondnormalkraft, …) ermittelt. In der ‚Prozess Optimierung' erfolgt anschließend die Analyse mit z. B. Wechselwirkungs- und Haupteffekt-Diagrammen, um optimale Prozessparameter hinsichtlich der im Prozess Design festgelegten Ziele abzuleiten. Werden die Ziele nicht erreicht, sind Iterationen des Entwicklungsprozesses notwendig.

Die erfolgreiche und effiziente Entwicklung neuer Drahtbondprozesse nach dem klassischen Entwicklungsschema erfordert qualifiziertes Know-how der Prozessentwickler, welche die Design-Parameter im ersten Schritt auswählen und Versuchspläne für die experimentelle Charakterisierung festlegen. Die experimentelle ‚Prozess Charakterisierung' ist ein wesentlicher Zeit- und Kosten-Faktor. Die Bondqualität wird durch Schertests, Mikroskop-Aufnahmen, Schliffbilder und aufwändige Lebensdauertests wie Active Power Cycling ermittelt, wobei die Tests manuell und nur teilweise automatisiert durchgeführt werden.

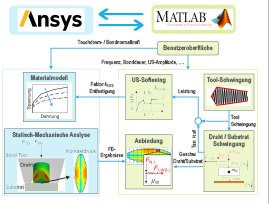

Abb. 2: Struktur der Co-Simulation des Prozessmodells: Durch den modularen Aufbau kann das Modell mit begrenztem Aufwand für verschiedene Prozesse adaptiert und parametriert werdenUm den Versuchsumfang so gering wie möglich zu halten und in verkürzter Zeit neue Bondprozesse entwickeln zu können, wurde am Lehrstuhl für Dynamik und Mechatronik der Universität Paderborn ein Prozessmodell für das Ultraschall-Dickdrahtbonden entwickelt. Die Einbettung des Modells in den Entwicklungsprozess zeigt Abbildung 1. Das Modell basiert auf einer Co-Simulation zwischen den beiden Programmen MATLAB und ANSYS, siehe Abbildung 2. In MATLAB wird mit recheneffizienten Modellen die transiente Dynamik des Prozesses mit den Schwingungen des Bondtools, Drahtes und Substrates sowie der Anbindungsverlauf in der Fügezone zwischen Draht und Substrat für jeden Schwingungszyklus über die gesamte Bonddauer berechnet. In ANSYS wird mit der Finite Elemente (FE) Methode die komplexe 3D-Drahtdeformation simuliert, welche neben der Bondnormalkraft auch von dem sogenannten Ultrasonic Softening Effekt beeinflusst wird. Aus der FE-Berechnung resultieren u. a. Kontaktfläche und Andruckverteilung zwischen Draht und Substrat, welche in das Anbindungsmodell einfließen. Das Prozessmodell gibt Scherkräfte, Scherfestigkeiten und weitere Größen wie Tangentialkraft- und Schwingungs-Verläufe aus. Die Berechnung erfolgt parallelisiert auf universitätseigenen Cluster-Rechnerressourcen (https://pc2.uni-paderborn.de), sodass umfangreiche Parameterstudien in deutlich kürzerer Zeit als experimentelle Studien mit gleichem Umfang durchgeführt werden können. Das Simulationsmodell ermöglicht, bereits im ersten Prozessentwicklungsschritt modellbasiert eine Vorauswahl von verschiedenen Bondtooldesigns oder Substrat-Aufspannungen zu bewerten und Parameterräume für nachfolgende Bondtests festzulegen. Während der Prozess Charakterisierung liefert das Prozessmodell in Form von Simulationsergebnissen (Kraftreaktionen, Schwingungsverläufe, …) wertvolle zusätzliche Informationen über den Bondprozess die experimentell nur eingeschränkt und mit sehr hohem Versuchsaufwand bestimmt werden könnten.

Abb. 2: Struktur der Co-Simulation des Prozessmodells: Durch den modularen Aufbau kann das Modell mit begrenztem Aufwand für verschiedene Prozesse adaptiert und parametriert werdenUm den Versuchsumfang so gering wie möglich zu halten und in verkürzter Zeit neue Bondprozesse entwickeln zu können, wurde am Lehrstuhl für Dynamik und Mechatronik der Universität Paderborn ein Prozessmodell für das Ultraschall-Dickdrahtbonden entwickelt. Die Einbettung des Modells in den Entwicklungsprozess zeigt Abbildung 1. Das Modell basiert auf einer Co-Simulation zwischen den beiden Programmen MATLAB und ANSYS, siehe Abbildung 2. In MATLAB wird mit recheneffizienten Modellen die transiente Dynamik des Prozesses mit den Schwingungen des Bondtools, Drahtes und Substrates sowie der Anbindungsverlauf in der Fügezone zwischen Draht und Substrat für jeden Schwingungszyklus über die gesamte Bonddauer berechnet. In ANSYS wird mit der Finite Elemente (FE) Methode die komplexe 3D-Drahtdeformation simuliert, welche neben der Bondnormalkraft auch von dem sogenannten Ultrasonic Softening Effekt beeinflusst wird. Aus der FE-Berechnung resultieren u. a. Kontaktfläche und Andruckverteilung zwischen Draht und Substrat, welche in das Anbindungsmodell einfließen. Das Prozessmodell gibt Scherkräfte, Scherfestigkeiten und weitere Größen wie Tangentialkraft- und Schwingungs-Verläufe aus. Die Berechnung erfolgt parallelisiert auf universitätseigenen Cluster-Rechnerressourcen (https://pc2.uni-paderborn.de), sodass umfangreiche Parameterstudien in deutlich kürzerer Zeit als experimentelle Studien mit gleichem Umfang durchgeführt werden können. Das Simulationsmodell ermöglicht, bereits im ersten Prozessentwicklungsschritt modellbasiert eine Vorauswahl von verschiedenen Bondtooldesigns oder Substrat-Aufspannungen zu bewerten und Parameterräume für nachfolgende Bondtests festzulegen. Während der Prozess Charakterisierung liefert das Prozessmodell in Form von Simulationsergebnissen (Kraftreaktionen, Schwingungsverläufe, …) wertvolle zusätzliche Informationen über den Bondprozess die experimentell nur eingeschränkt und mit sehr hohem Versuchsaufwand bestimmt werden könnten.

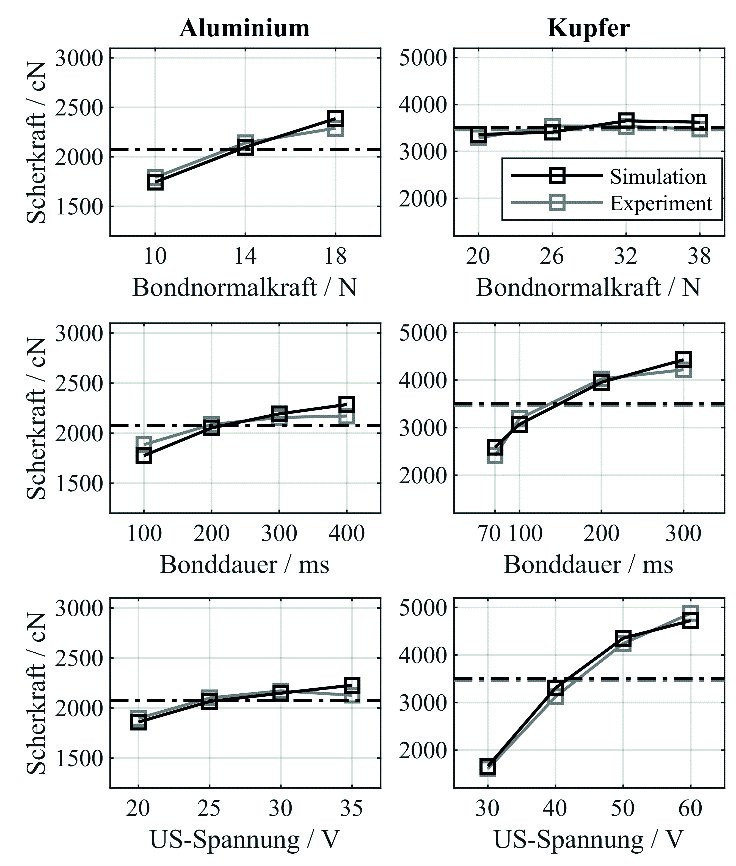

Als Beispiel dessen, was das Modell liefert, sind in Abbildung 3 Haupteffekt-Diagramme aus Simulation und Messung vergleichend dargestellt. Bei Aluminiumdraht steigt die Scherkraft im betrachteten Bereich mit zunehmender Bondnormalkraft, Bonddauer und Ultraschallspannung an. Wesentliche Einflussgröße ist die Normalkraft. Bei Kupferdraht hingegen zeigt die Bondnormalkraft keine signifikante Auswirkung auf die Scherkraftwerte. Bonddauer und Ultraschallspannung bewirken einen Anstieg der Scherkraft; die Ultraschallspannung zeigt hier den größten Einfluss.

Abb. 3: Simulativ und experimentell ermittelte Haupteffekt-Diagramme für das einphasige Ultraschall-Bonden von 400 µm-Draht auf DCB-Substrat: Die Signifikanz der Parameter ist materialabhängig und kann bereits in frühen Prozessentwicklungsphasen modellbasiert bewertet werden

Abb. 3: Simulativ und experimentell ermittelte Haupteffekt-Diagramme für das einphasige Ultraschall-Bonden von 400 µm-Draht auf DCB-Substrat: Die Signifikanz der Parameter ist materialabhängig und kann bereits in frühen Prozessentwicklungsphasen modellbasiert bewertet werden

Die gute Übereinstimmung von simulativ und experimentell ermittelten Haupteffekt-Diagrammen zeigt das Potential des Prozessmodells auf, welches bereits in der frühen Entwicklungsphase zur Bestimmung von signifikanten Einflussgrößen auf die Bondqualität eingesetzt werden kann.

Weitere Informationen zur Anwendung von Simulationsmodellen beim Ultraschall-Drahtbonden und -Schweißen finden Sie auf: https://mb.uni-paderborn.de/ldm/forschung/sensorik-aktorik-und-ultraschalltechnik.

Julian Schirmer

Marcus Reichenberger

Herstellung Mechatronischer Module durch den Einsatz von Drucktechnologien, Hochdruckumformen und Hinterspritzen

Die Technische Hochschule Nürnberg Georg Simon Ohm kann auf den erfolgreichen Abschluss des Forschungsprojekts „MecDruForm“ (Verbundvorhaben „IngenieurNachwuchs2016“ im Programm „Forschung an Fachhochschulen“, gefördert vom Bundesministerium für Bildung und Forschung unter der dem Förderkennzeichen 03FH020IA6) zurückblicken, welches seit dem Jahr 2017 bis Ende 2021 im Labor für Aufbau- und Verbindungstechnik der TH in Kooperation mit einem Forschungs- und zwei industriellen Partnern bearbeitet wurde. Dabei gelang durch den Einsatz der gedruckten Elektronik in Kombination mit Hochdruckumformen und Hinterspritzen die erfolgreiche Herstellung dreidimensionaler mechatronischer Baugruppen. Erste Musterbaugruppen belegen die Eignung der im Projekt entwickelten Prozesskette.

Ausgangspunkt und Motivation

Der steigende Bedarf an miniaturisierten und hochintegrierten mechatronischen Modulen hat zur Folge, dass neben der elektrischen Funktion zunehmend auch mechanische, thermische oder optische Funktionen vom Schaltungsträger erfüllt werden müssen. Seit einigen Jahren werden hierfür verstärkt räumliche, spritzgegossene Schaltungsträger (MIDs) verwendet. Bei der Herstellung solcher MIDs unter Verwendung der industriell etablierten Verfahren sind jedoch sehr spezifische verarbeitungstechnische Randbedingungen einzuhalten. In BMBF-Forschungsprojekt „MecDruForm“ wurde deshalb näher untersucht, wie diese Einschränkungen durch Nutzung synergetisch aufeinander abgestimmter, alternativer Fertigungsmethoden vermieden werden können. Die dem Projekt zugrundeliegende Forschungshypothese lässt sich durch die in Abbildung 4 dargestellte Prozesskette illustrieren: Aus mittels Drucktechnik strukturierten und nachfolgend bestückten Schaltungsträgern lassen sich durch Hochdruckumformen und Hinterspritzen dreidimensionale mechatronische Baugruppen herstellen.

Abb. 4: Prozesskette zur Herstellung thermogeformter 3D Mechatronikbaugruppen im Projekt MecDruForm

Abb. 4: Prozesskette zur Herstellung thermogeformter 3D Mechatronikbaugruppen im Projekt MecDruForm

Zunächst werden gedruckte Schaltungsträger auf Polymersubstraten in der Ebene aufgebaut, wobei die Vorteile von Standard-Anlagentechnik (Sieb- und Schablonendruck, Bauteilbestückung und Ofenprozesse) genutzt werden können. Die Form der Baugruppe wird erst nach Herstellung der elektrischen Eigenschaften mittels Hochdruckumformen erzeugt. Im letzten Schritt werden diese zuvor geformten Baugruppen bestückseitig mittel Spritzguss eingehaust und in ihrer Form fixiert, wodurch eine voll funktionsfähige dreidimensionale Baugruppe mit geschlossener Oberfläche entsteht.

Projektansatz und ausgewählte Ergebnisse

![Abb. 5: SMD-Bauteilmontage auf gedruckter Elektronik; Substrat PET: leitgeklebte CR0603 (a), mit SnBiAg-gelötete CR0603 (b) und Schliffbild eines gelöteten DFN; pitch 0,5 mm (c) [1, 2] Abb. 5: SMD-Bauteilmontage auf gedruckter Elektronik; Substrat PET: leitgeklebte CR0603 (a), mit SnBiAg-gelötete CR0603 (b) und Schliffbild eines gelöteten DFN; pitch 0,5 mm (c) [1, 2]](/images/stories/Abo-2022-06/thumbnails/thumb_plus-2022-06-0028.jpg) Abb. 5: SMD-Bauteilmontage auf gedruckter Elektronik; Substrat PET: leitgeklebte CR0603 (a), mit SnBiAg-gelötete CR0603 (b) und Schliffbild eines gelöteten DFN; pitch 0,5 mm (c) [1, 2]Durch den Einsatz der Siebdrucktechnik wird das Schaltungslayout mittels polymerer, Ag-gefüllter Dickschichtenpasten auf das flexible, dielektrische Foliensubstrat übertragen und der Schaltungsträger strukturiert metallisiert. Dabei werden auch gedruckte kapazitive Sensoren realisiert. Nach der Aushärtung der gedruckten Schicht erfolgt die Montage elektronischer Bauteile in SMD-Technik auf dem ebenen, flexiblen Schaltungsträger. Das im Projekt eingesetzte Bauteilspektrum reicht von passiven Bauteilen der Größe CR0805 über CR0402 bis hin zu ICs in QFN-Packages mit Rastermaß bis zu 0,5mm. Die Kontaktierung der Bauteile erfolgt entweder über Leitklebetechnik bei Aushärtetemperaturen von etwa 150°C oder durch Reflowlöten unter Verwendung niedrigschmelzender SnBiAg-Lote bei Peaktemperaturen von etwa 170°C. Voraussetzung für diesen Lösungsweg ist allerdings die Benetzbarkeit der eingesetzten polymeren Dickschichtpasten sowie die thermische Beständigkeit der Foliensubstrate im Reflowprozess. In Abbildung 5 sind Beispiele geeigneter Materialkombinationen für die AVT auf gedruckter Elektronik, wie sie auch im Projekt eingesetzt wurde, dargestellt [1, 2].

Abb. 5: SMD-Bauteilmontage auf gedruckter Elektronik; Substrat PET: leitgeklebte CR0603 (a), mit SnBiAg-gelötete CR0603 (b) und Schliffbild eines gelöteten DFN; pitch 0,5 mm (c) [1, 2]Durch den Einsatz der Siebdrucktechnik wird das Schaltungslayout mittels polymerer, Ag-gefüllter Dickschichtenpasten auf das flexible, dielektrische Foliensubstrat übertragen und der Schaltungsträger strukturiert metallisiert. Dabei werden auch gedruckte kapazitive Sensoren realisiert. Nach der Aushärtung der gedruckten Schicht erfolgt die Montage elektronischer Bauteile in SMD-Technik auf dem ebenen, flexiblen Schaltungsträger. Das im Projekt eingesetzte Bauteilspektrum reicht von passiven Bauteilen der Größe CR0805 über CR0402 bis hin zu ICs in QFN-Packages mit Rastermaß bis zu 0,5mm. Die Kontaktierung der Bauteile erfolgt entweder über Leitklebetechnik bei Aushärtetemperaturen von etwa 150°C oder durch Reflowlöten unter Verwendung niedrigschmelzender SnBiAg-Lote bei Peaktemperaturen von etwa 170°C. Voraussetzung für diesen Lösungsweg ist allerdings die Benetzbarkeit der eingesetzten polymeren Dickschichtpasten sowie die thermische Beständigkeit der Foliensubstrate im Reflowprozess. In Abbildung 5 sind Beispiele geeigneter Materialkombinationen für die AVT auf gedruckter Elektronik, wie sie auch im Projekt eingesetzt wurde, dargestellt [1, 2].

Abgeschlossen wird die SMT-Prozesskette durch die lokal begrenzte Applikation einer Vergussmasse im Bereich empfindlicher Bauteile, die dem Schutz bei der Weiterverarbeitung dient.

Die dreidimensionale Formgebung erfolgt im Anschluss an den komplett bestückten und bereits funktionsfähigen Baugruppen mittels Hochdruckumformen. Hierbei wird die Baugruppe zunächst über die Glasübergangstemperatur (140°C bis 160°C) der amorphen Foliensubstrate erhitzt und anschließend unter hohem Druck (30bar bis etwa 50bar) umgeformt. Eine besondere Herausforderung ist hierbei, dass das gesamte Schaltungslayout verformt wird, wodurch lokal das Risiko für Schäden im Leiterbild und in den Verbindungsstellen besteht. Bereits in der Planungsphase der Produktentstehung sind deshalb Umformsimulationen, welche im Projekt vom Forschungspartner Hochschule Hof durchgeführt wurden, notwendig, um das Schaltungsbild optimal auf die späteren Thermoformbelastungen abzustimmen. Im Projekt wurden zudem detaillierte Untersuchungen durchgeführt, um Kenntnis beispielsweise zur Widerstandsänderung gedruckter Leiterstrukturen in Abhängigkeit der lokalen Umformgrade zu ermitteln. Aus den Ergebnissen wurden konkrete Layout- und Prozessempfehlungen abgeleitet. So werden durch die Verwendung mäanderförmiger Leiterstrukturen Schädigungen durch Rissbildung in stark strapazierten Bereichen während der Umformung verringert bzw. verhindert. Auch Bauteilanschlüsse neigen hierbei verstärkt zum Versagen, weswegen Vergussmassen, wie vorhin bereits erwähnt, zum lokalen Bauteilschutz appliziert wurden. Bei den im Projekt verwendeten Materialkombinationen können elektronische Bauteile bis etwa 10%, spezielle mäandrierende Leiterzüge bis 15% lokaler Verformung ohne Funktionsverlust angebracht werden [3, 4].

Im finalen Arbeitsschritt werden diese umgeformten Baugruppen durch Hinterspritzen mit thermoplastischem Kunststoff verstärkt, eine integrierte dreidimensionale Mechatronikbaugruppe entsteht. Durch Auswahl geeigneter Umspritzwerkstoffe können neben mechanischen weitere, beispielsweise thermische und optische, Funktionen realisiert werden. Der Umspritzprozess verursacht, ähnlich wie beim vorherigen Umformen, thermische und mechanische Belastungen für Bauteile und Leiterbild. Die Kunststoffschmelze wird hier mit Temperaturen von etwa 300°C in ein mit 80°C temperiertes Werkzeug eingespritzt, wodurch, abhängig von der Geschwindigkeit der Polymerschmelze, thermomechanischer Stress auf das Schaltungsbild bzw. die AVT induziert wird. Bedingt durch das starke Abkühlen und die damit einhergehende Viskositätsänderung der Schmelze ist auch die Positionierung und Fixierung des umgeformten Schaltungsträgers im Werkzeug ein wichtiger Faktor. Diese Punkte müssen ebenfalls bereits in der Planungsphase durch beispielsweise Simulationen berücksichtigt werden.

Diskussion und Zusammenfassung

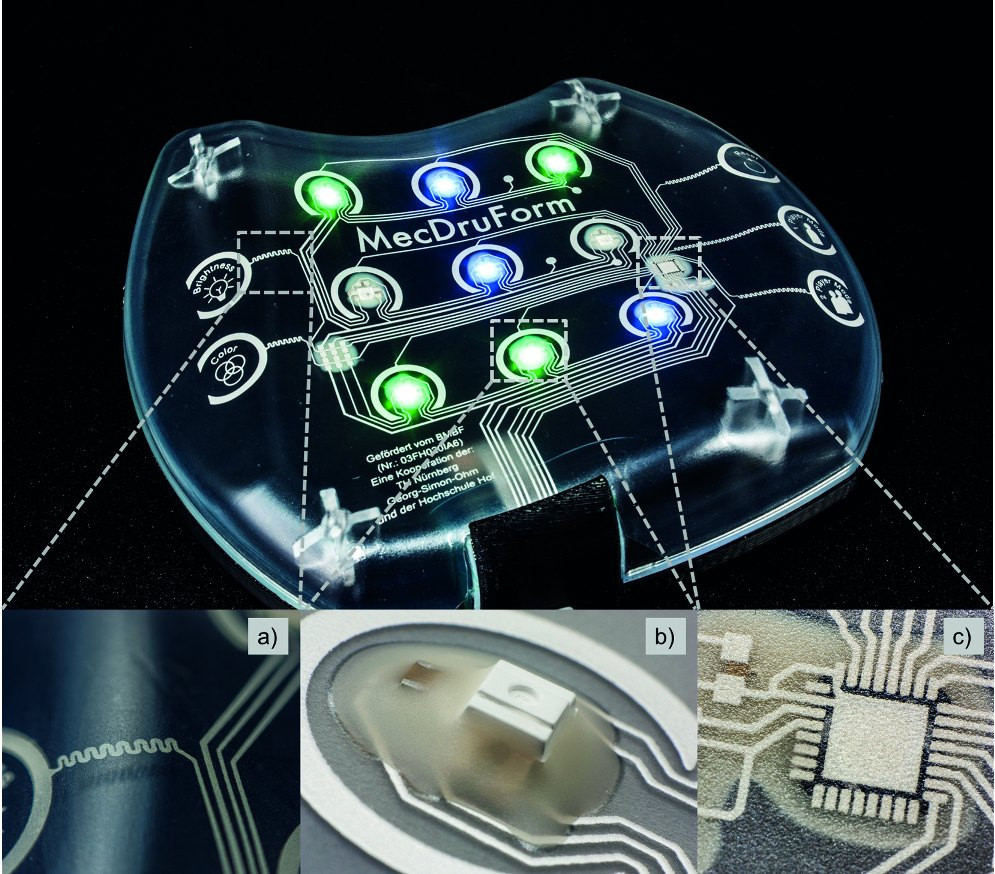

Im Projekt wurde die eingangs formulierte Forschungshypothese bestätigt. Der entwickelte und in Abbildung 6 dargestellte Technologiedemonstrator macht die erzielten Ergebnisse zusammenfassend deutlich. Bei diesem 3D-Gaming Device „TicTacToe“ wurden unterschiedliche elektronische Bauteile verbaut, gedruckte kapazitive Sensoren fungieren als Bedien- und Steuerungselemente. Die Baugruppe zeichnet sich durch die mediendichte Integration der Elektronik, eine geschlossene Oberfläche sowie durch die Integration optischer und mechanischer Funktionen aus. Wichtige Projektergebnisse sind als Detailaufnahmen hervorgehoben: Bereiche mit hoher lokaler Umformung konnten prozesssicher mittels mäanderförmiger Leiterzüge überwunden werden, die lokale Verwendung von Schutzmaterialien verringerte Schäden während des Umform- und Umspritzprozesses und die Kontaktierung hochminiaturisierter Logikbauteile mit kleinsten Rastermaßen auf siebgedruckten Leiterstrukturen wurde erfolgreich realisiert.

Abb. 6: 3D-Gaming-Device „TicTacToe“ als Demonstrator im Projekt MecDruForm; Abbildung wichtiger Projektergebnisse durch mäandrierende Leiterbahnen in Bereichen mit hoher lokaler Umformung (a), dispenstes Verstärkungsmaterial im Bereich empfindlicher Bauteile vor dem Umspritzen (b) und Verwendung von Logikbauteilen mit kleinem Rastermaß (c)

Abb. 6: 3D-Gaming-Device „TicTacToe“ als Demonstrator im Projekt MecDruForm; Abbildung wichtiger Projektergebnisse durch mäandrierende Leiterbahnen in Bereichen mit hoher lokaler Umformung (a), dispenstes Verstärkungsmaterial im Bereich empfindlicher Bauteile vor dem Umspritzen (b) und Verwendung von Logikbauteilen mit kleinem Rastermaß (c)

Durch die Integration elektronischer Bauteile geht der im Projekt erfolgreich entwickelte Ansatz deutlich über das hinaus, was heute unter Conformable Electronics verstanden wird. Als Anwendungsgebiete, die von der neuen Prozesskette profitieren können, sind unter anderem Bedienelemente von Geräten, Beleuchtungen, Baugruppen im Automobilbereich sowie Medizinprodukte denkbar.

Partner

Das Forschungsprojekt wurde von den Forschungspartnern Institut für Materialwissenschaften (ifm) der Hochschule Hof sowie vom Institut Chemie, Material- und Produktentwicklung (OHM-CMP) der Technischen Hochschule Nürnberg und zwei industriellen Projektpartnern bearbeitet. Von industrieller Seite unterstützen die Firmen Micro Systems Engineering GmbH (Berg) und die RF Plast GmbH (Gunzenhausen) das Forschungsprojekt.

Referenzen

[1] Schirmer, Julian; Eisen, Kilian; Reichenberger, Marcus; Roudenko, Jewgeni; Neermann, Simone; Franke, Jörg: Long-Term Behavior of SMT Components Mounted on Printed Polymer Thick Film Pastes, 13th International Congress Molded Interconnect Devices (MID), 2018

[2] Schirmer, Julian; Reichenberger, Marcus; Neermann, Simone, Franke, Jörg: Lötverbindungen auf polymeren Dickschichtpasten: Verarbeitung und Eigenschaften, GMM-Fb. 94: EBL 2020 – Elektronische Baugruppen und Leiterplatten, VDE Verlag, 2020, S. 43–48

[3] Schirmer, Julian; Reichenberger, Marcus; Neermann, Simone; Franke, Jörg: Conformable Electronics: Thermoforming and Injection Molding of Electronic Components, 44th International Spring Seminar on Electronics Technology (ISSE), 2021

[4] Schirmer, Julian; Reichenberger, Marcus; Wimmer, Annette; Reichel, Herbert; Neermann, Simone; Franke, Jörg: Evaluation of Mechanical Stress on Electronic Assemblies During Thermoforming and Injection Molding for Confor-mable Electronics, 14th International Congress Molded Interconnect Devices (MID), 2021

Veranstaltungskalender

|

Ort |

Zeitraum |

Name |

Veranstalter |

|

Wien, AT |

13.-15. Juli 2022 |

CICMT 2022 |

IMAPS |

|

Sibiu, RO |

13.-16. September 2022 |

ESTC 2022 |

IEEE-CPMT IMAPS Europe |

|

Berlin |

26.-29. Sept. 2022 |

ESREF 2022 |

IZM / TU |

|

Boston, MA |

3.- 6. Oktober 2022 |

Internationales Symposium |

IMAPS US |

|

München |

20./21. Oktober 2022 |

Herbstkonferenz |

IMAPS D |

|

München |

15.-18. November 2022 |

SEMICON EUROPA |

SEMI Europa |

IMAPS Deutschland – Ihre Vereinigung für Aufbau- und Verbindungstechnik

IMAPS Deutschland, Teil der „International Microelectronics and Packaging Society“ (IMAPS), stellt seit 1973 in Deutschland das Forum für alle dar, die sich mit Mikroelektronik und Aufbau- und Verbindungstechnik beschäftigen. Mit fast 300 Mitgliedern verfolgen wir im Wesentlichen drei wichtige Ziele:

- wir verbinden Wissenschaft und Praxis

- wir sorgen für den Informationsaustausch unter unseren Mitgliedern und

- wir vertreten den Standpunkt unserer Mitglieder in internationalen Gremien.

Impressum

IMAPS Deutschland e. V.

Kleingrötzing 1, D-84494 Neumarkt-St. Veit

1. Vorsitzender: Prof. Dr.-Ing. Martin Schneider-Ramelow, Stellv. Institutsleiter Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration (IZM),

Schatzmeister

(bei Fragen zu Mitgliedschaft und Beitrag):

Ernst G. M. Eggelaar,

Ausführliche Kontaktinformationen zu den Vorstandsmitgliedern finden Sie unter www.imaps.de