Der etablierte CASS-Test kann Nickel-Chrom-Korrosionsschutzsysteme in Chrom(VI)-Verfahren prozesssicher auf Funktionsfähigkeit überprüfen. Mit dem Technologiewechsel zu Chrom(III)-Beschichtungsprozessen wurden Simulationsverfahren zur Anpassung des CASS-Tests durchgeführt. Dabei wurden auch Erkenntnisse über eine Chrom(VI)-freie Passivierung gewonnen, die die Korrosionsbeständigkeit von Chrom(III)-Verfahren weiter verbessern dürfte.

Grundlagen des aktiven Korrosionsschutzsystems

Das Korrosionsschutzsystem Nickel-Chrom für Automobil-Exterieur-Anwendungen ist sehr komplex. Es basiert auf einer mehrlagigen Nickelschicht mit einer hellen Chromendschicht, die traditionell aus chrom(VI)-haltigen Elektrolyten abgeschieden wird [1]. Durch gezielte Störungen im Schichtaufbau werden Mikrorisse oder Mikroporen erzeugt und damit ein aktives Korrosionsschutzsystem. Bei einer Beschädigung des Schichtsystems z. B. durch Steinschlag wird der unvermeidliche Korrosionsdruck durch korrosive Medien wie Streusalz auf viele, kleine aktive „Schwachstellen“ verteilt. Wegen der Vielzahl der sehr kleinen „Störstellen“ ist die unvermeidliche Korrosion für das menschliche Auge aber nicht sichtbar. Eine etablierte Möglichkeit die Funktionsweise des aktiven Korrosionsschutzsystems zu überprüfen, bietet der CASS-Test (Copper Accelerated Salt Spray) [2]. Nach 24 h Auslagerung und 48 h Korrosionstest erhält man so eine Vorhersage, ob das Korrosionsschutzsystem funktionsfähig ist.

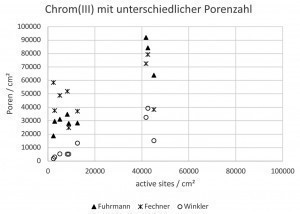

Durch die zusätzliche Messung von Nickel- und Chromschichtdicken, von Potentialdifferenzen zwischen den Nickelschichten und der Zählung der Mikroporen oder Mikrorisse wird der Prozess gesteuert, um sicher den CASS-Test und damit im Langzeitverhalten im Feld zu bestehen. Die Mikroporen werden üblicherweise durch den Dubpernell- oder Fuhrmanntest bestimmt [3–5]. Hier wird indirekt über eine Kupferabscheidung auf frei liegendem Nickel eine Porenanzahl bestimmt. Diese Messung korreliert im Großen und Ganzen ganz gut mit der Anzahl der aktiven Korrosionsstellen (active sites) nach CASS-Test. Im GM Standard [6] wird allerdings schon dokumentiert, dass die Bestimmung der Dubpernell-Poren meist mehr Poren als active sites generiert. Daher fordern die meisten Automobilkonzerne ca. 10.000 Poren/cm2, obwohl oft schon 2000 active sites/cm2 zum Bestehen der Korrosionsanforderungen ausreichen.

Durch den ökologisch motivierten Technologiewechsel von Chromüberzügen, die anstelle von chrom(VI)-haltigen Elektrolyten chrom(III)-haltige Verfahren verwenden, ergeben sich spezielle Probleme bei der genauen Messung der Porenzahlen. Die sogenannten Chrom(III)-Verfahren funktionieren momentan nicht mit mikrorissigen Systemen, weshalb im Folgenden nur auf die mikroporigen Systeme eingegangen wird.

Es gibt zwei grundsätzlich unterschiedliche Typen von Chrom(III)-Verfahren, rein sulfatische und gemischte, die einen hohen Anteil an Chloridionen enthalten. Außerdem gibt es helle und dunkel abscheidende Varianten, die sich teilweise sehr deutlich in den Chromgehalten in ihren Schichten unterscheiden. Dunkel abscheidende Chrom(III)-Varianten erzeugen eigentlich immer Chromlegierungen. Die Charakteristik dieser Verfahren hat zwei entscheidende Unterschiede zu den traditionellen Chromschichten, die aus chrom(VI)-haltigen Elektrolyten abgeschieden werden. Sie haben meist ein deutlich höheres Ruhepotential, das Vorteile bei der Beständigkeit gegenüber Calciumchlorid liefert [7], aber gleichzeitig den Korrosionsdruck auf die darunter liegenden unedleren Nickelschichten verstärkt. Chromschichten abgeschieden aus Chrom(III)-Elektrolyten sind nicht geschlossen, sondern haben mikrorissige oder mikroporige Strukturen. Durch die Strukturen der Chromschicht entstehen zusätzlich zu den echten Mikroporen, die durch Feststoffe in der letzten Nickelschicht erzeugt werden und Kontakt zu der unedelsten Glanznickelschicht herstellen, scheinbare Mikroporen, die aber in den herkömmlichen Messmethoden (Ermittlung der Porenzahl) mitbestimmt werden. Chrom(VI)-haltige Bäder haben noch eine Eigenschaft, die die chrom(III)-haltigen Bäder nicht besitzen. Die Chromsäure passiviert während der Abscheidung alle frei liegenden Nickeloberflächen, also auch eventuell vorhandene mikrorissige oder mikroporige Unterstrukturen in der Chromschicht. Durch die passivierende Wirkung der Chrom(VI)-Verfahren wird der Korrosionsverlauf zusätzlich verlangsamt. Chromüberzüge abgeschieden aus Chrom(III)-Verfahren werden daher üblicherweise zusätzlich nachbehandelt (passiviert). Die unterschiedlichsten Passivierungen machen das ganze System noch komplexer.

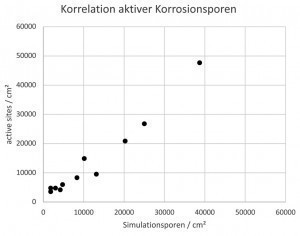

Eine andere Methode zur Bestimmung der Porenzahl auf Chrom(III)-Systemen nutzt der Fechner-Test [8]. Hier wird nicht Kupfer auf Nickel abgeschieden, sondern ein Korrosionsstrom in einer Zelle angelegt, die die Natriumchlorid-Lösung des Salzsprühnebeltests, kurz NSS-Test (Neutral Salt Spray), enthält [2]. Dabei wird eine konstante anodische Stromdichte für eine gewisse Zeit auf das Nickel-Chrom-System angelegt und nachträglich die Anzahl der aktiven Korrosionsstellen gezählt. Eine Überprüfung an verschiedenen Chrom(III)-Überzügen zeigte in eigenen Messungen allerdings nur teilweise eine gute Übereinstimmung mit den aktiven Korrosionsporen nach 48 h CASS-Test (Abb. 1).

Abb. 1: Vergleich von active sites nach 48 h CASS mit üblichen Zählmethoden von Poren und der elektrochemischen Simulation an hellen Cr(III)-Oberflächen (TriMac BLUE, MacDermid Enthone)

Abb. 1: Vergleich von active sites nach 48 h CASS mit üblichen Zählmethoden von Poren und der elektrochemischen Simulation an hellen Cr(III)-Oberflächen (TriMac BLUE, MacDermid Enthone)

Beschreibung der neuen Simulationsmethode

Als mögliche Verbesserung für einen korrosionsbasierten Schnelltest lag es nahe, die Art der Stromführung und der Korrosionslösung zu ändern. Um das CASS-Testergebnis präzise vorherzusagen, empfahl es sich die CASS-Testlösung zu nutzen. Eine Korrosion wie im CASS-Test, die außenstromlos funktioniert, wird immer potentiostatisch gesteuert und nicht durch eine Stromdichte. Die Korrosionslösung hat aufgrund ihrer Zusammensetzung immer das gleiche Redox-Potential. Die Chrom-Nickelschichten hängen von der Art der Verfahren ab und bestimmen bei einer konstanten Korrosionslösung die Geschwindigkeit der Nickelkorrosion. Außerdem bestimmt die Fläche der frei liegenden Nickelschicht, die durch die Anzahl und Größe der Mikroporen bestimmt wird, die Geschwindigkeit der Nickelauflösung.

Eine sehr gute Korrelation mit CASS-Test Ergebnissen von Chrom(III)-Verfahren wurde erzielt, in dem man der CASS-Testlösung ein herkömmliches Netzmittel (wie es in sauren Elektrolyten zum Einsatz kommt) zufügte, um Gasblasen zu vermeiden. Die Messzeit beträgt 4 Minuten bei 500 mV angelegter Spannung, wobei das Werkstück anodisch geschaltet ist. Die Messung selbst kann in verschiedenen Methoden praktiziert werden. Geeignet sind die Fuhrmann-Messzelle, die Couloskop-Messzelle und ein Becherglasaufbau wie im Dubpernell-Test. Der Fuhrmann Kupferring oder die Dubpernell-Kupferelektroden dienen dabei als Kathode. In einer Versuchsreihe wurde festgestellt, dass Spannungen < 300 mV nicht ausreichen und Spannungen > 800 mV zu schlechteren Übereinstimmungen der Korrosionsbilder nach Simulation und CASS-Test führen. Die Stromdichte, die auf das System wirkt, wird nun durch die Anzahl der Mikroporen, das Potential der Chromoberfläche und die Art der Passivierung bestimmt. Diese drei Faktoren bestimmen auch vornehmlich das Korrosionsergebnis nach CASS-Test. In einem Experiment mit sehr unterschiedlichen Feststoffgehalten im mikroporigen Nickelelektrolyten wurde die Methode mit bestehenden Porenzählmethoden verglichen. Die Problematik, dass die üblichen Prüfmethoden oft zu viele Poren zählen, scheint bei der neuen Methode nicht zu bestehen (Abb. 1).

|

Poren |

Passi- |

active sites /cm2 |

Simulationsporen / cm2 |

µm |

µm |

µm |

µm |

Pot. Differ. |

Pot. Differ. |

L*a*b*- |

||

|

wenig |

ohne |

4764 |

2978 |

0,19 |

2,1 |

10,2 |

13,7 |

39,5 |

108,8 |

84,83 |

-0,79 |

-1,06 |

|

wenig |

mit |

4168 |

4168 |

0,18 |

2,2 |

13,0 |

14,8 |

55,1 |

117,7 |

84,90 |

-0,82 |

-0,63 |

|

wenig |

ohne |

5955 |

4764 |

0,20 |

2,5 |

10,4 |

6,5 |

31,5 |

112,5 |

85,07 |

-0,80 |

-0,95 |

|

wenig |

mit |

4764 |

1787 |

0,20 |

2,4 |

11,5 |

5,6 |

43,7 |

115,2 |

84,85 |

-0,81 |

-0,72 |

|

wenig |

ohne |

5955 |

4764 |

0,22 |

2,3 |

10,2 |

16,3 |

41,1 |

110,1 |

85,11 |

-0,81 |

-0,81 |

|

wenig |

mit |

3573 |

1800 |

0,19 |

2,3 |

11,9 |

5,3 |

39,7 |

120,6 |

84,54 |

-0,78 |

-0,77 |

|

viel |

ohne |

20844 |

20248 |

0,22 |

2,6 |

10,5 |

16,0 |

43,1 |

114,9 |

85,13 |

-0,82 |

-0,83 |

|

viel |

mit |

47643 |

38710 |

0,24 |

2,7 |

14,9 |

8,7 |

41,5 |

128,6 |

84,87 |

-0,80 |

-0,45 |

|

viel |

ohne |

26799 |

25012 |

0,22 |

2,7 |

10,7 |

14,4 |

30,4 |

114,5 |

85,07 |

-0,81 |

-0,81 |

|

viel |

mit |

14888 |

10124 |

0,23 |

2,5 |

13,0 |

18,8 |

44,8 |

119,4 |

84,90 |

-0,82 |

-0,47 |

|

viel |

ohne |

9529 |

13101 |

0,24 |

2,7 |

14,3 |

7,6 |

40,9 |

125,8 |

85,06 |

-0,82 |

-0,74 |

|

viel |

mit |

8338 |

8338 |

0,23 |

2,2 |

10,4 |

5,0 |

36,8 |

117,8 |

84,83 |

-0,81 |

-0,56 |

Tab. 1: Ergebnisse des Mini-DOEs (mp Ni = mikroporig Nickel; Gl. Ni = Glanznickel; HG Ni = Halbglanznickel)

Ergebnisse der Simulationsmethode

Nach der Entwicklung der optimalen Versuchsbedingungen wurde als erste Machbarkeitsstudie ein kleines DOE (design of experiments) durchgeführt. Dies beschränkte sich auf ein hell abscheidendes Chrom(III)-Verfahren auf Sulfatbasis. Als Varianten dienten lediglich eine unterschiedliche Porenzahl und der Einsatz einer Passivierung. Jede Variante wurde an drei ABS-Prüflingen untersucht. Die Simulation fand zuerst statt. Dieser Bereich wurde mit einem Klebeband überdeckt und der gesamte Prüfling 48 h im CASS-Test getestet. Anschließend wurde die simulierte Fläche mit der Fläche nach CASS-Test verglichen, die unmittelbar daneben lag (maximal 1 cm Abstand). Dadurch wurde sichergestellt, dass die Mikroporenanzahl und Potentialdifferenzen auf jedem Prüfling nahezu identisch waren. Die Messergebnisse sind in Tabelle 1 wiedergegeben. Die optische Bewertung nach CASS-Test war in allen Fällen in Ordnung, die Prüflinge mit mehr active sites sahen wie erwartet etwas besser aus als die Prüflinge mit wenigen active sites.

Abb. 2: Korrelation von active sites nach 48 h CASS und 4 Minuten Simulation, helles Chrom(III) (TriMac BLUE MacDermid Enthone)

Abb. 2: Korrelation von active sites nach 48 h CASS und 4 Minuten Simulation, helles Chrom(III) (TriMac BLUE MacDermid Enthone)

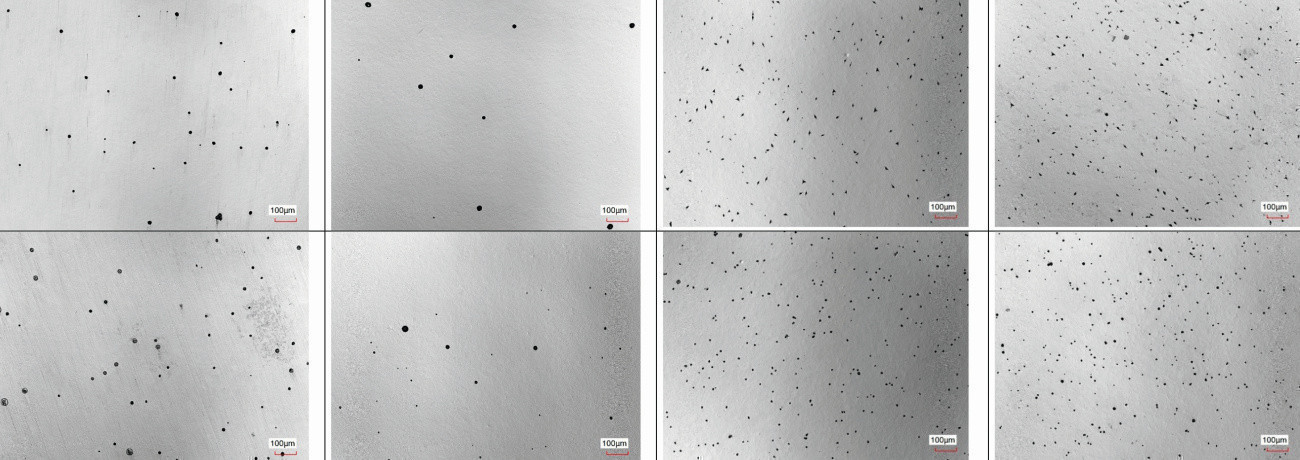

Die Bestimmung der active sites erfolgte dagegen erst nach der Entfernung der Chromschichten unter dem Mikroskop bei 200-facher Vergrößerung. Es zeigte sich, dass die Anzahl der active sites nach CASS Test und nach 4 Minuten Simulation fast identisch waren (Abb. 2). Auch die Größe, die Verteilung und die Größenverteilung der active sites war nach CASS Test und Simulation sehr ähnlich (Abb. 3).

Abb. 3: 200x Mikroskopbilder der active sites nach 4 Minuten Simulation (oben) und entsprechend nach 48 h CASS Test (unten); nach Entfernen der Chromschicht

Abb. 3: 200x Mikroskopbilder der active sites nach 4 Minuten Simulation (oben) und entsprechend nach 48 h CASS Test (unten); nach Entfernen der Chromschicht

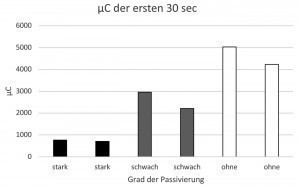

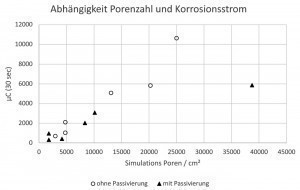

Der Korrosionsstrom in den ersten 30 Sekunden der Simulationsmessung wurde integriert und als µC (Mikrocoulomb) den gezählten Poren pro cm2 nach 4 Minuten Simulation gegenübergestellt (Abb. 4). Im Fall der hellen Chrom(III)-Beschichtung mit TriMac BLUE gibt es eine klare Korrelation zwischen Anzahl der Poren und Korrosionsstrom. Bei den passivierten Prüflingen fließt tendenziell weniger Korrosionsstrom, man zählt aber auch tendenziell weniger Poren. Die gute Korrelation war eigentlich überraschend, da die Zählung der Poren selbst ein hohes Fehlerpotential beinhaltet und die Porenzahl ja nicht zwangsläufig mit der freiliegenden Nickelfläche korrelieren muss (die Porengröße kann variieren).

Abb. 4: Zusammenhang zwischen Korrosionsstrom und Porenzahl bei mikroporigen hellen Chrom(III)-Schichten (TriMac BLUE MacDermid Enthone)

Abb. 4: Zusammenhang zwischen Korrosionsstrom und Porenzahl bei mikroporigen hellen Chrom(III)-Schichten (TriMac BLUE MacDermid Enthone)

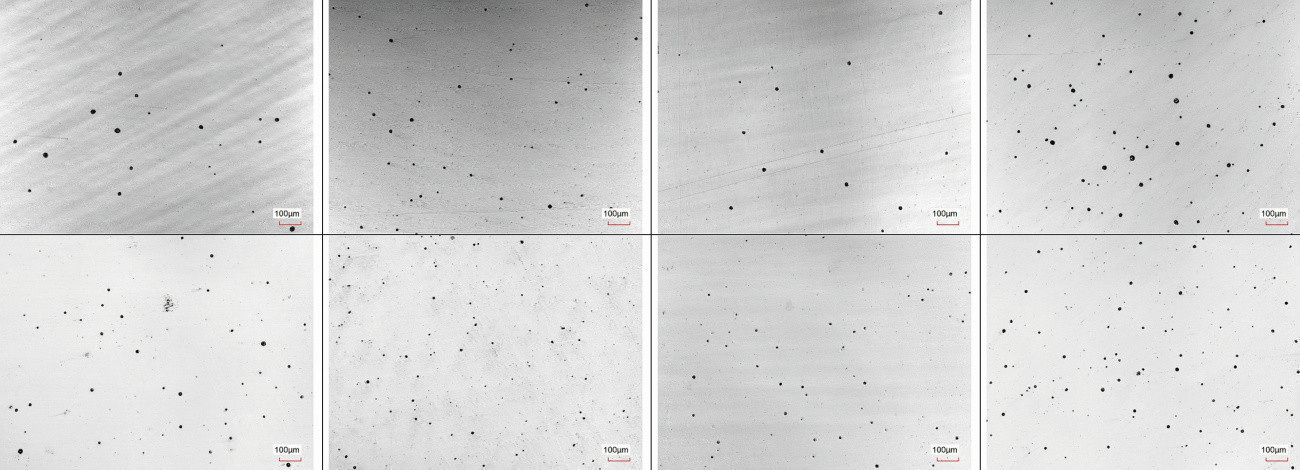

Um das Ergebnis zu untermauern wurden aus der Produktion helle (Abb. 5) und dunkle (Abb. 6) mikroporige Chrom(III)-Bauteile demselben Prüfverfahren unterzogen. Auch hier zeigte sich eine gute Übereinstimmung des Korrosionsbildes nach CASS-Test und Simulation. Das Korrosionsbild nach Entfernen der Chromschicht unterscheidet sich etwas. Nach 4 Minuten Simulation ist die Größenverteilung der Poren inhomogener als nach 48 h CASS Test. Auf der anderen Seite sind die Korrosionsbilder direkt nach den jeweiligen Tests identisch, wenn die Chromschicht noch nicht entfernt wurde. Die gute Übereinstimmung wird in Abbildung 7 wiedergegeben.

Der Vergleich der Korrosionsströme, die in der Simulation bei den dunkel verchromten Bauteilen aus der Serienproduktion geflossen sind, mit denen von nicht passivierten dunkel verchromten Bauteilen, deutet auf einen generell detektierbaren Unterschied hin (Abb. 8). Gleichzeitig registriert man nach 480 h NSS-Test sehr unterschiedliche Schadensbilder (Abb. 9). Die weißen Flecken stammen von Korrosionsprodukten der Nickelschichten. Da dunkle Chromschichten im Allgemeinen deutlich edler als reine helle Chromschichten sind, wirkt auf die darunter liegenden Nickelschichten ein deutlich höherer Korrosionsdruck, so dass solche Schichtsysteme normalerweise den NSS-Test (teilweise sind bis 1000 h gefordert) nicht ohne zusätzliche Passivierung bestehen.

Abb. 7: 200x Mikroskopbilder der Korrosion nach 4 min Simulation (oben) nach 48 h CASS (unten) von TriMac Eclipse Bauteilen aus der Produktion; vor dem Entfernen der Chromschicht

Abb. 7: 200x Mikroskopbilder der Korrosion nach 4 min Simulation (oben) nach 48 h CASS (unten) von TriMac Eclipse Bauteilen aus der Produktion; vor dem Entfernen der Chromschicht

Zusammenfassung und Ausblick

Es konnte gezeigt werden, dass die Simulationsmethode bei zwei unterschiedlichen Chromoberflächen (hell und dunkel) recht zuverlässig das Korrosionsbild nach 48 h CASS-Test vorhersagen kann. Die Verwendung der CASS-Testprüflösung in Kombination mit einer geeigneten konstanten Spannung wird als Ursache für die gute Korrelation angesehen. Sollte sich die Methode etablieren, könnte man die Produktionsüberwachung verbessern und eventuell nötige Optimierungen viel schneller als bisher einleiten. Die Simulation liefert in wenigen Minuten ein Abbild des CASS-Testergebnisses, das im Allgemeinen erst nach 72 h vorliegt (inklusive 24 h Auslagerung).

Zusätzlich zeigte sich, dass die Simulation auch Werte über den Korrosionsstrom liefert. Im Fall der dunklen Chromschichten, die aufgrund ihres hohen Ruhepotentials besonders im NSS-Test (üblicherweise 480 h) problematisch sind, zeigte sich ein Zusammenhang zwischen Schadensbild nach NSS-Test und der Strommenge, die in den ersten 30 Sekunden als Korrosionsstrom in der Simulation geflossen ist. Es gelang nachzuweisen, dass eine speziell entwickelte chrom(VI)-freie Passivierung ähnlich gute passivierende Eigenschaften besitzt wie eine chrom(VI)-haltige Passivierung. Zu diesem Thema werden weitere Versuchsreihen durchgeführt.

In weiteren Versuchen wird versucht, die Simulationsmethode auf ein breiteres Spektrum an Chromoberflächen anzuwenden. In einem 5-Faktor DOE werden gezielt die Einflüsse Potentialdifferenz zwischen mikroporig Nickel und Glanznickel, Anzahl der Mikroporen, Chromschichtdicke, mit/ohne Passivierung und helle/dunkle Chromüberzüge überprüft. Anschließend wird das Experiment auf herkömmliche Chrom(VI)-Verfahren und verschiedene chloridische/sulfatische Chrom(III)-Verfahren mit unterschiedlichen Passivierungen erweitert.

Literatur

[1]DIN 53100, Metallische Überzüge – Galvanische

Nickel-Chrom- und Kupfer-Nickel-Chrom-Überzüge auf Kunststoffen

[2]DIN EN ISO 9227, Korrosionsprüfungen in künstlichen

Atmosphären – Salzsprühnebelprüfungen

[3]Fuhrmann, A.; Möbius A.: Porentest – Verbesserte Methode zur Porenzahlbestimmung bei mikroporig verchromten Bauteilen, Metalloberfläche 56, 9 (2002), 68–71

[4]Dubpernell, G.: Electrodeposition of Chromium from

Chromic Acid Solution, Pergamon Press, New York (1977)

[5]ASTM B604 91:2015, Standard Specification for Decorative Electroplated Coatings of Copper Plus Nickel Plus

Chromium on Plastics, Appendix 4, ASTM International, West Conshohocken, PA, 2015, www.astm.org[6]GMW 14668-Sep.2015

[7]Nissan E-M4063; ASTM B0995-15AR21 – Standard Test

Method for Chloride Resistance Test for Chromium

Electroplated Parts (Russian Mud Test)

[8]Fechner, M.; Gruber, B.; Gerhold, S.; Wachter, P.; Hartmann, P.: Aktivstellen in dekorativ verchromten Automobilaußenteilen (Teil 3) – Elektrochemische Methode zur beschleunigten Bestimmung von korrosionsaktiven Poren und Rissen in dekorativen Nickel-Chrom-Überzügen, Galvanotechnik 12/2017, 2402–2408