Beschichtungsfehler führen in vielen Fällen zu hohen Ausschusszahlen. Dies ist besonders ärgerlich, wenn man bedenkt, dass der Beschichtungsprozess meist gegen Ende einer Produktionskette erfolgt. Wenn ein Produkt zu diesem Zeitpunkt unbrauchbar bzw. unverkäuflich wird, verursacht das hohe Kosten, die umso höher werden, je später sie auffallen. Entsprechend sollte hier großen Wert auf Qualität und Prozesssicherheit gelegt werden und das beginnt schon bei der Auswahl des Lacksystems. Die folgenden Schadensfälle, mit deren Untersuchung die DFO Service GmbH beauftragt wurde, sollen beispielhaft einige solcher Ursachen vorstellen.

Glanzgradschwankungen

Die moderne Lackproduktion hat in puncto Prozesssicherheit und Qualitätskontrolle hohe Standards, eine gewisse Fehleranfälligkeit liegt jedoch in der Natur der Sache: Lacke sind Gemische aus einer Vielzahl an Rohstoffen, die alle ihren eigenen herstellprozessbedingten Schwankungen bezüglich Homogenität und gleichbleibender Qualität unterliegen. Hinzu kommt, dass die Lackherstellung häufig in viele Einzelschritte unterteilt ist, die jeweils ihren eigenen Standardfehler in den Prozess einbringen. Eine Lackrezeptur mit ausreichend genauen Produktionshinweisen und angemessen großen Prozessfenstern zu erarbeiten, um eine gleichbleibende und weniger fehleranfällige Lackqualität zu erreichen, das ist die Kunst der Lackentwicklung, die nur wenig mit exakter Wissenschaft zu tun hat. Tatsächlich sind die meisten Beschichtungsfehler jedoch selten auf mangelhafte Lackqualität zurückzuführen. Dennoch kommt dies immer wieder vor und bestimmte Herstellschritte und Lackeigenschaften stechen dabei als Ursache heraus.

Bei Stahlbauteilen eines Automobilzulieferers kam es nach der Lackierung zu Bereichen unterschiedlicher Glanzgrade auf den einzelnen Bauteilen. Die Glanzgradschwankungen betrafen alle Bauteile und zeigten kein erkennbares Muster. Allerdings konnte der Fehler auf eine bestimmte Lackcharge eingegrenzt werden. Obwohl dies einen Zusammenhang zwischen Fehlerauftreten und dem verwendeten Lack nahelegte, lehnte der Lackhersteller die Möglichkeit eines Lackproblems ab. Als Begründung wurde aufgeführt, dass bei Lackierversuchen im Labor das Fehlerbild nicht reproduziert werden konnte und die Rezeptur der reklamierten Charge ohne nennenswerte Abweichungen dem Originalrezept entsprach. Diese Argumente werden häufig angebracht, wenn es um die Frage einer möglicherweise mangelhaften Lackcharge geht. Erfahrungsgemäß haben die Mengenverhältnisse der einzelnen Lackbestandteile in Bezug auf solche Fragestellungen jedoch eine sehr geringe Aussagekraft. Interessanter wird hier schon der Vergleich von Fertigungsrezepturen und -protokollen auf denen typischerweise auch Produktionsanweisungen bzw. -parameter vermerkt sind. Auffälligkeiten bei Rühr- oder Dispergierzeiten, tatsächliche Zugabemengen von Rohstoffen, ungewöhnliche Lösemittelzu- gaben usw. können beispielsweise Hinweise auf Fehler bei der Herstellung oder schwankende Rohstoffqualität sein. Ein gewisser Handlungsspielraum ist dabei immer zu berücksichtigen, da schon kleinste Variationen im Prozess zu einem Verhalten des Lackansatzes führen können, das angepasst werden muss. Ein Beispiel hierfür wäre ein erhöhter Lösemittelbedarf aufgrund einer höherviskosen Rohstoffcharge eines Filmbildners – hier können eventuell Lösemittelanteile aus späteren Produktionsstufen vorgezogen werden, um die weitere Verarbeitbarkeit des Lackansatzes zu garantieren. Ein zweites Beispiel betrifft das Tönen einer Lackcharge, wenn ein bestimmter Farbton erreicht werden muss. Aufgrund der Diffizilität beim Tönen von Lacken erfolgen bei komplexen Farbtönen oftmals mehrere Einzeltönschritte, die selten in den gleichen Zugabemengen resultieren. Um potenziell gravierende Produktionsfehler von üblichen und notwendigen Produktionsschwankungen zu unterscheiden, bedarf es erfahrener Gutachter, da der Übergang fließend ist.

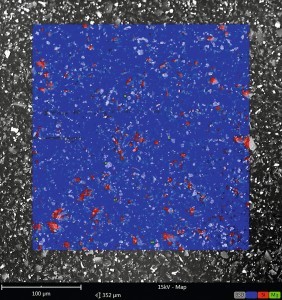

Abb. 1: EDX-Mapping der glänzenderen Oberfläche (links) und der matteren Oberfläche (rechts) in Aufsicht

Nachstellversuche mittels Lackierung von Testblechen in einem Labor sind ebenfalls nur bedingt aussagekräftig, zumindest dann, wenn das entsprechende Fehlerbild nicht nachgestellt werden konnte. Die Lackierbedingungen sind in der Regel nicht oder nur sehr eingeschränkt mit denen im tatsächlichen Lackierprozess vergleichbar. Das betrifft unter anderem die Lackierparameter, die Trocknungsbedingungen, verwendete Substrate (Testbleche anstatt Original-Bauteile), die Applikationstechnik usw. Entsprechend sollte eine Argumentation mit den Ergebnissen von Nachstellversuchen nur unterstützend zu weiteren Versuchen und/ oder Analysen berücksichtigt werden.

Folglich musste das Fehlerbild im nächsten Schritt analytisch charakterisiert werden, was im Labor der DFO erfolgte.

Per energiedispersiver Röntgenspektroskopie (EDX) wurden Bereiche mit höherem Glanzgrad mit Bereichen mit niedrigerem Glanzgrad verglichen.

Die EDX-Mappings in Falschfarbendarstellung machten sichtbar, dass Silizium im matteren Bereich der Beschichtung in deutlich höheren Mengen an der Oberfläche detektierbar war, als im glänzenderen Bereich (s. Abb. 1). Die Steuerung des Glanzgrades mittels pyrogenem Siliziumdioxid funktioniert über eine Aufstrukturierung der Beschichtungsoberfläche durch die SiO2-Partikel, was in einer höheren Rauheit und somit einem niedrigeren Glanzgrad resultiert. Um einen über das gesamte Bauteil homogenen Glanzgrad zu erreichen, muss folglich auch die Verteilung dieser Mattierungsmittel homogen sein. Eine Möglichkeit einer inhomogenen Mattierung ist eine zu geringe Schichtdicke der Beschichtung. Dabei kann es passieren, dass die Schichtdicke die maximale Partikelgröße des pyrogenen Siliziumdioxids unterschreitet. In diesem Fall ragen die Partikel weiter aus der Beschichtungsoberfläche heraus, wodurch die Rauheit steigt und der Glanzgrad weiter sinkt. Ein Blick ins Materialdatenblatt des Lackes zeigte eine Soll-Schichtdicke von 30 µm. Bei den Schichtdickenmessungen auf den betroffenen Bauteilen konnten Schichtdicken von 29–32 µm gemessen werden. Diese lagen somit im Bereich der Soll-Schichtdicke. Auf nicht betroffenen Bauteilen, die mit einer anderen Lackcharge lackiert worden waren, wurden die gleichen Schichtdicken gemessen. Im Umkehrschluss musste nun geprüft werden, ob die Kornfeinheit der SiO2-Partikel in der vermeintlich fehlerhaften Lackcharge so hoch war, dass sie die Sollschichtdicke der Beschichtung überschritt.

Ein einfacher Grindometer-Test der auffälligen Lackcharge lieferte die Erklärung: Die Kornfeinheit lag bei knapp 30 µm. Lackchargen, die das Fehlerbild nicht zeigten, wiesen Kornfeinheiten von unter 20 µm auf. Bei Soll-Schichtdicken von 30 µm ist eine Kornfeinheit von knapp unter 30 µm jedoch eindeutig zu hoch, da es immer zu leichten Schichtdickenschwankungen kommen kann. Sind die SiO2-Partikel größer als die Schichtdicke der Beschichtung, ragen sie aus dieser heraus und erzeugen eine mattere Oberfläche.

Die Ursache des Fehlerbildes war also eine ungenügende Dispergierung bzw. Vermahlung des Mattierungsmittels. Üblicherweise wird die Kornfeinheit während des Produktionsprozesses kontrolliert und im Fertigungsprotokoll vermerkt. Liegt die Kornfeinheit über dem entsprechenden Sollwert, wird in der Regel ein weiterer Mahldurchgang durchgeführt. Einen Einblick in das entsprechende Fertigungsprotokoll gewährte der Lackhersteller in diesem Fall nicht.

Haftfestigkeitsverluste

Die möglichen Ursachen für Haftfestigkeitsverluste sind zahlreich und oft nicht leicht zu ergründen. Man kann zwei grundlegende Erscheinungsbilder von Haftfestigkeitsstörungen unterscheiden: Entweder delaminiert die Beschichtung nahezu vollständig vom Substrat oder von der darunter liegenden Beschichtung (adhäsiver Haftfestigkeitsverlust). Oder es kommt zu kohäsiven Haftfestigkeitsverlusten, bei denen die Beschichtung in sich bricht und delaminiert. In den meisten Fällen sind die folgenden Ursachen die mit Abstand häufigsten:

- Ein ungeeigneter Beschichtungsaufbau: Adhäsionskräfte basieren auf chemischer Wechselwirkung zwischen Beschichtungsstoff und Substratoberfläche. Wenn diese nicht aufeinander abgestimmt sind, kann keine ausreichende Haftfestigkeit entstehen.

- Eine unzureichende Vorbehandlung: Konversionsschichten weisen typischerweise eine deutlich erhöhte Oberfläche auf, wodurch die Haftfestigkeit einer nachfolgenden Beschichtung verbessert wird. Lückenhafte oder fehlende Konversionsschichten führen somit zu einer reduzierten Haftfestigkeit der Beschichtung. Eine mangelhafte Prozessführung in der Vorbehandlung kann z. B. zu chemisch inhomogenen oder sogar spröden Konversionsschichten führen.

- Mangelhafte Sauberkeit des Substrats: Kontaminationen zwischen Substrat und Beschichtung (z. B. Salze, Fette, Öle, etc.) verhindern die Ausbildung von Adhäsions- kräften zwischen Beschichtung und Substrat.

- Eine unzureichende Aushärtung chemisch härtender Lacksysteme: Durch eine Untervernetzung chemisch härtender Lacksysteme (z. B. 2K-Lacke, Pulverlacke) kommt es unter anderem zu einer Reduzierung der chemischen Beständigkeit und einer verringerten Haftfestigkeit. Die Ursache dafür können z. B. eine schlechte Durchmischung oder ein falsches Mischungsverhältnis der Lackkomponenten von 2K-Lacken sein.

Abb. 2: Lichtmikroskopie-Bild der Unterseite der Decklackschicht mit lokalen Ablagerungen Aber auch fehlerhafte Lacke führen in einzelnen Fällen zu Haftfestigkeitsstörungen. Das folgende Fallbeispiel lag der DFO zur Ursachenklärung vor.

Abb. 2: Lichtmikroskopie-Bild der Unterseite der Decklackschicht mit lokalen Ablagerungen Aber auch fehlerhafte Lacke führen in einzelnen Fällen zu Haftfestigkeitsstörungen. Das folgende Fallbeispiel lag der DFO zur Ursachenklärung vor.

Bei lackierten Kunststoffbauteilen mit einem Zweischichtaufbau wurden großflächig Haftfestigkeitsstörungen zwischen der Grundierung und dem Decklack festgestellt. Da die Bauteile in einer erst vor Kurzem in Betrieb genommenen Lackieranlage beschichtet wurden, ging man anfänglich von Problemen der Applikationstechnik aus. Es wurden diverse Lackierversuche mit zahlreichen Variationen der Lackierparameter durchgeführt, unter anderem bei der Hochspannung in der elektrostatisch unterstützten Applikation und bei den Einbrennbedingungen. Jedoch zeigte sich keine nennenswerte Verbesserung der Haftfestigkeit der Beschichtung. Um die Lackieranlage als Fehlerursache endgültig ausschließen zu können, wurde das Lackmaterial auf der Lackieranlage eines Zulieferbetriebes appliziert. Das Fehlerbild konnte dort nachgestellt werden.

Parallel dazu wurde sowohl die Decklackunterseite als auch die Grundierungsoberfläche nach der Delamination im Labor der DFO analytisch untersucht. Bereits lichtmikroskopisch konnte festgestellt werden, dass sich der Decklack zwar nahezu rückstandsfrei von der Grundierung abgelöst hatte, jedoch an vereinzelten Stellen größere Fragmente von Rückständen an der Unterseite anhafteten (s. Abb. 2).

Mittels IR-Spektroskopie und per energiedispersiver Röntgenspektroskopie (EDX) konnten keine Fremdsubstanzen detektiert werden. Dies ließ den Rückschluss zu, dass die Störsubstanz in nur sehr geringen Mengen, unterhalb der Nachweisgrenzen von IR-Spektroskopie und EDX, vorliegen musste. Um Haftfestigkeitsstörungen zu verursachen, reichen jedoch sehr geringe Mengen einer Störsubstanz aus, um eine Ausbildung von Adhäsionskräften zwischen Substrat und Beschichtung zu blockieren. Aus diesem Grund wurden die Proben zusätzlich per TOF-SIMS (Flugzeit-Sekundärionen-Massenspektrometrie) untersucht. Dabei handelt es sich um eine Methode zur Spurenanalyse, die sich zum Nachweis und zur Identifikation organischer und anorganischer Atome und Moleküle in sehr geringen Mengen eignet. Das Ergebnis war eindeutig: Im Delaminationsbereich konnten Anreicherungen einer organofunktionellen Ammoniumverbindung nachgewiesen werden, die z. B. als Rheologieadditiv für Lacke eingesetzt wird. Im Laufe der darauffolgenden Gespräche mit dem Auftraggeber wurde festgestellt, dass das Auftreten der Haftfestigkeitsstörungen zeitlich mit einer vom Lackhersteller deklarierten Anpassung des Lacksystems übereinstimmte.

Bei der Anpassung von Lackrezepturen durch Zugabe eines neuen Rohstoffes muss immer auch die Verträglichkeit mit dem Lacksystem geprüft werden. Wenn Lackbestandteile im Labormaßstab leicht in einen Ansatz eingearbeitet werden können, heißt das nicht zwangsweise, dass dies auch im Produktionsmaßstab komplikationsfrei gelingt. Daher müssen auch bei geringfügigen Rezepturänderungen zumindest die rudimentären Beschichtungseigenschaften, wie z. B. die Haftfestigkeit, neu geprüft werden. Zusätzlich ist bei den Erstproduktionen der angepassten Lackrezeptur immer ein besonderes Augenmerk auf Auffälligkeiten zu richten, weshalb in der Regel eine Produktionsbegleitung durch den Lackentwickler sinnvoll ist.

Der Lackhersteller wurde folglich mit den Analytik- Ergebnissen konfrontiert. Allerdings wird die detektierte Ammoniumverbindung auch in Kosmetika und vielen anderen Produkten verwendet, so dass der Lackhersteller einen Zusammenhang mit seinem Lacksystem anzweifelte und annahm, dass die Substanz während des Lackierprozesses über die Umgebungsluft, mit der Quelle „Kosmetika“, in den Prozess eingetragen wurde.

Da die Haftfestigkeitsverluste sehr großflächig auftraten, war eine Fremdkontamination über den Umweg einer Luftkontamination mit Kosmetikarückständen nur schwer nachvollziehbar. In solchen Fällen ist immer davon auszugehen, dass die einfachste und widerspruchfreieste Erklärung auch die wahrscheinlichste ist (Ockhams Rasiermesser). Daher wurde für einen Nachweis der Ammonium- verbindung in der Umgebungsluft Aluminiumfolie im Lackierbereich ausgelegt und nach 24 Stunden untersucht. Auf den Folienoberflächen konnten keinerlei Ammoniumverbindungen nachgewiesen werden.

Die Haftfestigkeitsprobleme konnten somit eindeutig dem Rheologieadditiv zugeordnet werden, welches für diese Lackrezeptur und Anwendung ungeeignet war.

Pulverlack mit innovativem Lichtschutz

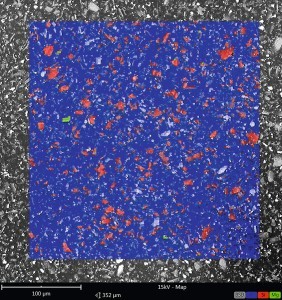

Abb. 3: Musterblech mit Haftfestigkeitsstörungen nach Gitterschnitt und reverse impact test Der nachfolgende Fall (Versicherungsschaden) betrifft pulverbeschichtete Glasflaschen, die von einem Auftragsbeschichter für seinen Kunden beschichtet wurden. Bei den Flaschen handelte es sich um die Verpackung für lichtempfindliche Flüssigkeiten. Der Pulverlackhersteller hatte dem leicht getönten Pulverklarlack daher Lichtschutzadditive zugesetzt, die den Inhalt der Flaschen vor Licht schützen sollten. Bei diesem Flaschentyp kam es „reproduzierbar“ (d. h. jede produzierte Charge war mehr oder weniger stark betroffen) zu zeitversetzten Haftfestigkeitsverlusten der Beschichtung. Bei vergleichbaren Flaschentypen, die mit anderen Pulverlacken (ohne Lichtschutzadditive) beschichtet worden waren, traten keine Haftfestigkeitsverluste auf.

Abb. 3: Musterblech mit Haftfestigkeitsstörungen nach Gitterschnitt und reverse impact test Der nachfolgende Fall (Versicherungsschaden) betrifft pulverbeschichtete Glasflaschen, die von einem Auftragsbeschichter für seinen Kunden beschichtet wurden. Bei den Flaschen handelte es sich um die Verpackung für lichtempfindliche Flüssigkeiten. Der Pulverlackhersteller hatte dem leicht getönten Pulverklarlack daher Lichtschutzadditive zugesetzt, die den Inhalt der Flaschen vor Licht schützen sollten. Bei diesem Flaschentyp kam es „reproduzierbar“ (d. h. jede produzierte Charge war mehr oder weniger stark betroffen) zu zeitversetzten Haftfestigkeitsverlusten der Beschichtung. Bei vergleichbaren Flaschentypen, die mit anderen Pulverlacken (ohne Lichtschutzadditive) beschichtet worden waren, traten keine Haftfestigkeitsverluste auf.

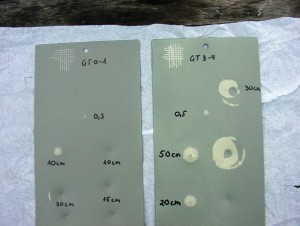

Das Schadensbild konnte auf Musterblechen nach einer „Feuchtraumlagerung“ (240 h bei 40 °C und 100 % rel. Luftfeuchtigkeit) reproduziert werden. Mit der Feuchtraumlagerung in der Klimakammer sollte die Beanspruchung der Flaschen beschleunigt simuliert werden, da die Haftfestigkeitsverluste zeitversetzt auftraten.

Sowohl bei der Gitterschnittprüfung als auch beim „reverse impact test“ (Kugelfalltest) kam es anschließend bei den Musterblechen zu Haftfestigkeitsverlusten (s. Abb. 3).

Im weiteren Verlauf wurden weitergehende analytische Untersuchungen durchgeführt. Ausgewählt wurde in diesem Fall die ToF-SIMS-Analytik, um auch geringste Mengen möglicher Substanzen zu detektieren, die die Haftfestigkeit stören könnten. Mit Hilfe dieser analytischen Methode konnten im Bereich der Haftfestigkeitsverluste sowohl an der Unterseite der Beschichtung als auch auf der verbliebenen Substratoberfläche hohe Mengen von Lichtschutzmitteln nachgewiesen werden. Eine Rücksprache mit dem Hersteller der eingesetzten Lichtschutzadditive brachte letztlich die Lösung der Fragestelung: Die verwendeten Lichtschutzadditive migrieren bekannterweise sehr leicht durch die Beschichtung hindurch. Weiterhin haben sie eine weichmachende Wirkung. Werden diese Stoffe in zu großen Mengen eingesetzt, konzentrieren sich die Lichtschutzadditive an der Phasengrenze Beschichtung/ Substrat auf und es kommt zu dem vorliegenden Schadensbild. Die Nachfrage beim Hersteller des Pulverlackes zur Menge des eingesetzten Additivs, klärte den Fall final auf. Der Lackhersteller hatte als Modifikation des Basislacksystems eine deutlich höhere Menge des Lichtschutzadditivs zugemischt, als vom Additivhersteller empfohlen wurde. Der Grund hierfür war die Absicht mit einer gewünschten Sollschichtdicke von 40–50 µm die UV-Strahlung bereits soweit abzuschirmen, dass es nicht zu einer Schädigung des Inhaltes der Flasche kommt. Leider wurde das modifizierte Lacksystem vor der Anwendung nicht erneut hinsichtlich seiner mechanisch-technologischen Eigenschaften geprüft.

Merkwürdige Einschlüsse in der Beschichtung

Nach dem Anruf eines Rohstoffherstellers bei der DFO war zunächst unklar, ob die DFO die Ursache des besprochenen Schadensfalls „Einschlüsse in der Beschichtung“ würde finden können. Der Rohstoffhersteller erklärte, dass man für die Herstellung eines styrolmodfizierten-Acrylat- Pulverklarlackes das Harz an den Lackhersteller geliefert habe. Beim Lackverarbeiter waren in der Folge kleine Stippen in der Beschichtung aufgetreten. Der Lackverarbeiter hatte diese Einschlüsse in seinem Labor untersucht und festgestellt, dass im Bereich der Einschlüsse IR-spektroskopisch eine erhöhte Styrolkonzentration detektiert werden konnte. Damit war für den Lackhersteller hinreichend klar, dass der „Verursacher“ der Rohstoffhersteller sein müsse. Der Rohstoffhersteller versuchte daraufhin das Fehlerbild mit der betroffenen Charge zu reproduzieren, was jedoch nicht gelang. Man einigte sich daher darauf, dass der Rohstoffhersteller die Kosten des Schadens übernehmen werde. Gleichzeitig wurde jedoch vereinbart, dass der Schadensfall durch einen „Dritten“ untersucht werden solle, um die Ursache eindeutig und abschließend zu bestimmen. Weiterhin wurde vereinbart, dass es unabhängig vom Ausgang der Untersuchungen von keiner der beiden Beteiligten zu weiteren Kostenforderungen kommen würde. Diese Vereinbarung schloss die bereits gezahlte Entschädigungssumme ein.

Ziel der Untersuchungen war die vollständige Aufklärung des Schadensfalls mit den folgenden Randbedingungen:

- Identifikation möglicher Kontaminationen/ Fremdsub- stanzen in den Stippen

- Aufklärung der Quelle der Stippen

- Reproduzierung des Schadensbildes

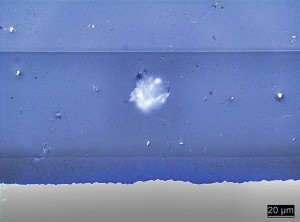

Abb. 4: Querschliff eines Fehlerbereichs mit einem in der Beschichtung eingebetteten Partikel Die DFO ging selbstverständlich offen und unvoreingenommen an die Aufklärung des Schadensbildes heran, auch wenn es bereits umfangreiche Untersuchungen zu dem Fall gab. Nur so kann vermieden werden, sich zu sehr auf eine oder wenige mögliche Fehlerursachen zu fokussieren und andere potenzielle Ursachen ungeprüft auszuschließen. D. h. alle bisher durchgeführten Untersuchungen wurden zunächst in Frage gestellt. Dabei wurde vor allem die Präparation der untersuchten Fehlerstellen betrachtet, ob tatsächlich der Einschluss untersucht worden war. Zusätzlich wurden Nachstellversuche durch Zugabe von Polystyrol zur Erhöhung des Styrolgehalts im Pulverlack durchgeführt. Diese führten nicht zu vergleichbaren Fehlerbildern.

Abb. 4: Querschliff eines Fehlerbereichs mit einem in der Beschichtung eingebetteten Partikel Die DFO ging selbstverständlich offen und unvoreingenommen an die Aufklärung des Schadensbildes heran, auch wenn es bereits umfangreiche Untersuchungen zu dem Fall gab. Nur so kann vermieden werden, sich zu sehr auf eine oder wenige mögliche Fehlerursachen zu fokussieren und andere potenzielle Ursachen ungeprüft auszuschließen. D. h. alle bisher durchgeführten Untersuchungen wurden zunächst in Frage gestellt. Dabei wurde vor allem die Präparation der untersuchten Fehlerstellen betrachtet, ob tatsächlich der Einschluss untersucht worden war. Zusätzlich wurden Nachstellversuche durch Zugabe von Polystyrol zur Erhöhung des Styrolgehalts im Pulverlack durchgeführt. Diese führten nicht zu vergleichbaren Fehlerbildern.

Bei der visuellen und lichtmikroskopischen Beurteilung der Beschichtungsoberfläche durch die DFO fiel auf, dass bei der visuellen Beurteilung deutlich mehr Fehlerstellen zu erkennen waren, als mit dem Lichtmikroskop. Dies deutet erfahrungsgemäß darauf hin, dass die Partikel zum Teil unterhalb der Beschichtungsoberfläche liegen.

Die Herstellung neuer Querschliffe von Fehlerstellen erfolgte mit Hilfe eines Schleif- und Polierprozesses von in Gießharz eingebetteten Proben. Nach der Präparation der Proben konnte die Vermutung von in der Beschichtung eingebetteten Partikeln bestätigt werden (s. Abb. 4).

Es fanden sich in Summe also sowohl Einschlüsse, die tief in der Beschichtung lagen, als auch solche, die aus der Beschichtung herausragten.

Die anschließende IR-spektroskopische Untersuchung erfolgte zunächst an Partikeln, die aus der Beschichtung herausragten. Die Ergebnisse der IR-Spektroskopie erschienen zunächst sehr ungewöhnlich. Alles deutete daraufhin, dass die eingeschlossenen Partikel aus einem Polypeptid bestanden. Am besten passten die detektierten IR-Spektren zu Gelatine. Da Gelatine jedoch kein typischer Lackbestandteil ist, bestand zunächst Zweifel an der Korrektheit der Untersuchungen. Auch aufwendige Recherchen führten zu keinem direkten Zusammenhang zwischen Gelatine und der Pulverlackherstellung oder irgendwelcher Lackbestandteile.

Bei der Schadensanalytik heißt „offen für alles sein“ jedoch auch, alle Möglichkeiten zu prüfen, wie unwahrscheinlich und absurd sie im ersten Moment auch erscheinen mögen. Zu diesem Zeitpunkt wurde also zunächst angenommen, dass es sich tatsächlich um Gelatine handelte. Was das nun mit einem erhöhten Styrolgehalt zu tun hatte, wie er in den ersten Untersuchungen des Lackverarbeiters ermittelt worden war, war bis zu diesem Zeitpunkt nicht klar. Es wurde daher die Möglichkeit in Betracht gezogen, dass bei den ersten Untersuchungen gar nicht der Partikel selbst untersucht worden war. Vielmehr wurde von der DFO angenommen, dass der Partikel während der Präparation beim Lackverarbeiter aus der Fehlerstelle herausgefallen war und man den Pulverlack an der Stelle untersucht hatte, an dem der Partikel zuvor gesessen hatte. Im Umkehrschluss würde dies bedeuten, dass man statt des Partikels mögliche Spaltprodukte des Klarlackes mit dem nicht mehr vorhandenen Partikel untersucht hatte.

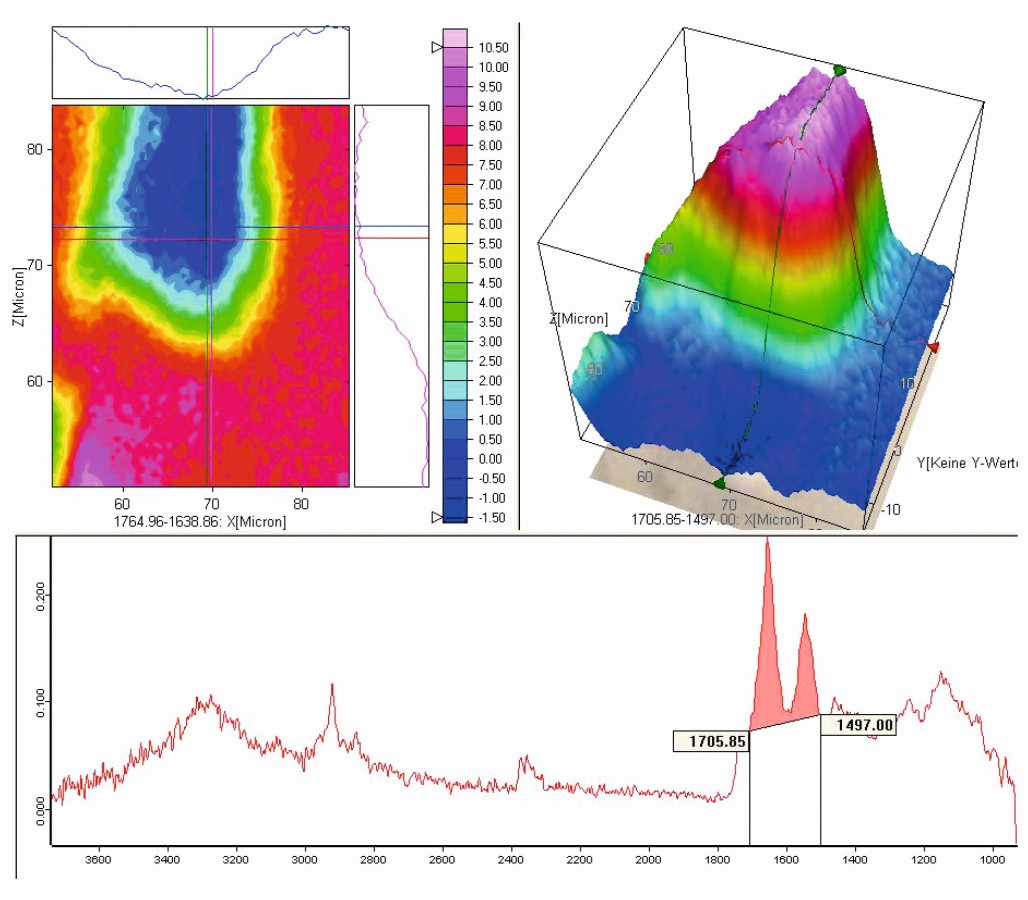

Um diese Theorie zu verifizieren wurde ein IR-Spektroskopie-Mapping eingesetzt. Bei diesem Verfahren werden über den Untersuchungsbereich einige hundert IR-Spektren aufgenommen und hinsichtlich lokaler Homogenitäten und der chemischen Zusammensetzung ausgewertet.

Bei dieser Untersuchung wurde tatsächlich festgestellt, dass im Übergangsbereich zwischen Klarlack und Partikel die Intensitäten der für Styrol typischen Absorbtionsbanden ansteigen (s. Abb. 5).

Abb. 5: IR-Spektroskopie-Mapping im Fehlerbereich in Falschfarbendarstellung – Verteilung und Intensität Styrol-typischer Banden

Abb. 5: IR-Spektroskopie-Mapping im Fehlerbereich in Falschfarbendarstellung – Verteilung und Intensität Styrol-typischer Banden

Somit war die Vermutung bestätigt, dass bei der ersten Untersuchung nicht der Partikel, sondern die verbliebene Pulverlackmatrix untersucht wurde.

Nun galt es den Kontaminationsweg mit den eigentlich fehlerverursachenden Gelatine-Partikeln zu klären. Bei dem Gespräch mit einem der englischsprachigen Rohstoffhersteller mussten schnell potenzielle Quellen für Gelatine definiert werden. Spontan vielen der DFO damals zunächst nur Gummibärchen ein. Jedoch fehlte im ersten Moment die englische Übersetzung: „In Germany we call it ‚Gummibärchen' …“. Der englischsprachige Gesprächspartner wusste sofort worum es geht: „Oh, Haribo“. Somit war die Idee mit den Gummibärchen geboren, die dann auch im finalen Bericht benannt wurde.

Bei Nachstellversuchen mit Gelatine (nicht mit Gummibärchen) konnte die Eintragsstelle auch sehr genau zugeordnet werden. Die Gelatine wurde an verschiedenen Stellen im Produktionsprozess dem Pulverlack zugeführt. Ausschließlich bei der Zugabe der Gelatine während des Mahlprozesses konnte ein vergleichbares Fehlerbild erzeugt werden.

Die Präsentation der Ergebnisse verlief dann erstaunlich diskussionsfrei. Nach der Vorstellung der Ergebnisse und der festgestellten ungewöhnlichen Quelle, gab es von keiner Person beider beteiligten Parteien irgendwelche Rückfragen. Offensichtlich war der Lackhersteller schon selbst auf die gleiche Idee gekommen oder dachte an Mitarbeiter/ -innen, die gern Gummibärchen essen.