Gegenüber verschiedenen anderen Leuchtmitteln bestechen Leuchtdioden (LED) unter anderem durch ihre hohe Lebensdauer von bis zu 100 000 h, den geringen Energieverbrauch, die kompakte Bauweise und ihre weitgehend schadstofffreie Zusammensetzung. Aufgrund dieser herausragenden Eigenschaften wird für die kommenden Jahre ein starkes Wachstum der LED-Technologie am globalen Beleuchtungsmarkt prognostiziert. Dabei sollen zukünftig immer leistungsstärkere LEDs (sog. High-Power LEDs) für Anwendungen eingesetzt werden, bei denen sehr hohe Leuchtdichten gefordert sind. Dies ist häufig bei der Ausleuchtung großer Flächen im Außenbereich der Fall, wie etwa bei der Beleuchtung von Straßen, Plätzen, Sportstadien, Industrieanlagen und sonstiger Infrastruktur wie Flughäfen, Bahnhöfen, Gleisanlagen oder Hafenanlagen. Von großer Bedeutung für die Funktionalität dieser High-Power LEDs ist eine ausreichend hohe Wärmeabfuhr über die dort verwendeten Metallkernleiterplatten. Der aktuelle Stand der Technik ist die Verwendung von Epoxidharzsystemen als Dielektrikum (Isolator) zwischen Metallkern und Leiterbahnen. Ein großer Nachteil dieses Kunstharzes ist jedoch seine sehr geringe Wärmeleitfähigkeit, wodurch die Leistungsdichte und damit das Anwendungsspektrum der High-Power LEDs stark eingeschränkt wird.

Compared with various other light sources, light-emitting diodes (LEDs) are impressive, among other things, because of their long service life of up to 100,000 hours, low energy consumption, compact design and largely pollutant-free composition. Due to these outstanding properties, LED technology is expected to experience strong growth in the global lighting market in the coming years. In future, increasingly powerful LEDs (so-called high-power LEDs) will be used for applications requiring very high luminance. This is often the case when illuminating large outdoor areas such as streets, squares, sports stadiums, industrial plants and other infrastructure such as airports, railway stations, railway tracks or port facilities. Of great importance for the functionality of these high-power LEDs is a sufficiently high heat dissipation via the metal core circuit boards used there. The current state of the art is the use of epoxy resin systems as dielectric (insulator) between the metal core and the conductor tracks. However, a major disadvantage of this synthetic resin is its very low thermal conductivity, which greatly limits the power density and thus the range of applications of high-power LEDs.

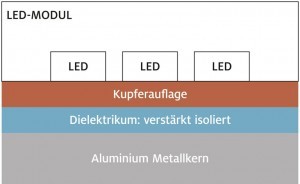

Prinzipieller Aufbau von Metallkernleiterplatten

Abb. 1: Schematische Darstellung einer Metallkernleiterplatte für LED-AnwendungenDer Grundkörper bzw. das Trägermaterial einer Metallkernleiterplatte besteht üblicherweise aus gängigem, technischem Aluminium-Blechmaterial. Dies hat eine ausreichend hohe Festigkeit, lässt sich gut mechanisch bearbeiten und umformen. Von besonderer Bedeutung ist bei diesem Anwendungszweck die vergleichsweise hohe Wärmeleitfähigkeit, welche es erlaubt, die an den LEDs entstehende Abwärme effizient abzuleiten.

Abb. 1: Schematische Darstellung einer Metallkernleiterplatte für LED-AnwendungenDer Grundkörper bzw. das Trägermaterial einer Metallkernleiterplatte besteht üblicherweise aus gängigem, technischem Aluminium-Blechmaterial. Dies hat eine ausreichend hohe Festigkeit, lässt sich gut mechanisch bearbeiten und umformen. Von besonderer Bedeutung ist bei diesem Anwendungszweck die vergleichsweise hohe Wärmeleitfähigkeit, welche es erlaubt, die an den LEDs entstehende Abwärme effizient abzuleiten.

Auf dieses Grundmaterial wird dann ein Dielektrikum aufgebracht, welches für eine galvanische Trennung zwischen den stromführenden Leiterbahnen und dem Metallkern sorgt. Entsprechend muss dieses Material einen hohen elektrischen Widerstand bzw. eine hohe elektrische Durchschlagbeständigkeit aufweisen; häufig wird hierfür ein Epoxidharz verwendet.

In einem mehrstufigen Prozess werden anschließend die Leiterbahnen auf dieses Dielektrikum aufgebracht. Hierbei gibt es verschiedene Varianten, aber grundsätzlich wird die Leiterplatte zunächst in mehreren Schritten vollständig metallisiert (Bekeimen, außenstromlos Metallisieren, Galvanisieren) und anschließend einem fotolithographischen Prozess unterzogen (Fotoresist aufbringen, Belichten, Entwickeln, Ätzen der überschüssigen Metallisierung) aus denen die gewünschten Leiterbahnstrukturen resultieren.

Projektziel

Bei der Betrachtung des wichtigen Wärmemanagements bei High-Power LEDs stellt sich schnell das als Dielektrikum verwendete Epoxidharz als Flaschenhals heraus. Das liegt daran, dass das Polymer eine für Kunststoffe typische, niedrige Wärmeleitfähigkeit von nur ca. 0,20 W/(m∙K) besitzt.

Daraus resultierte als Ziel dieses Forschungsprojekts die Entwicklung eines Schichtsystems, welches die geforderten teils gegenläufigen Eigenschaften wie gute Wärmeleitfähigkeit, große elektrische Isolationswirkung und gute Haftung der Leiterbahnen vereint. Die Grundidee dabei war, das Kunstharz durch eine Beschichtung zu substituieren, welche zwar ebenfalls einen hohen elektrischen Widerstand, gleichzeitig aber eine höhere Wärmeleitfähigkeit aufweist.

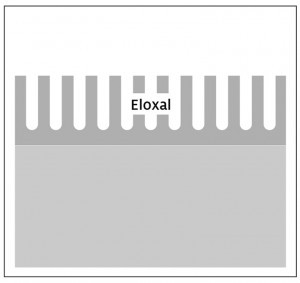

Da Aluminium als Trägermaterial verwendet wird und Aluminiumoxid mit ca. 28 W/(m∙K) eine um den Faktor von rund 140 höhere Wärmeleitfähigkeit aufweist, bot sich hierzu die Anodisation („Eloxieren“) als mögliches Beschichtungsverfahren an.

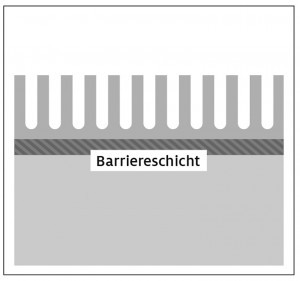

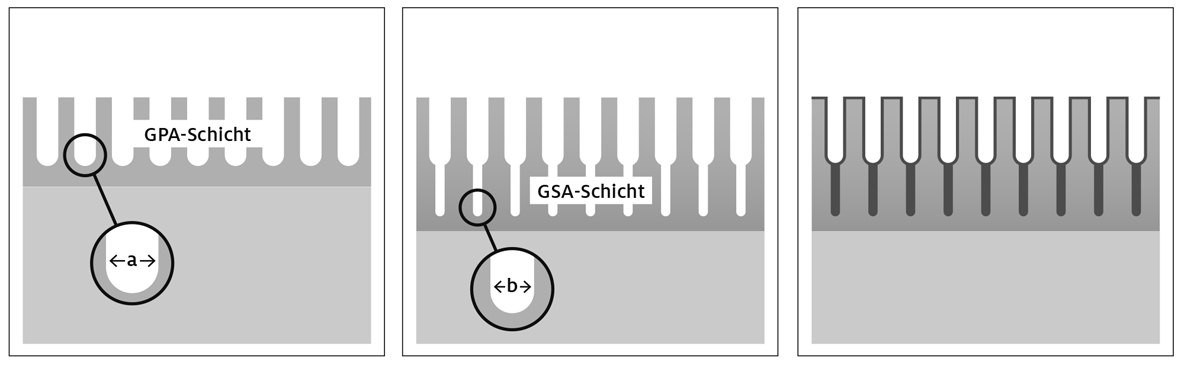

Abb. 2: Schematische Darstellung des 2-stufigen Eloxal-Schichtaufbaus Typ „Sperrschicht“; a) Ausgangszustand, b) Schritt 1: Bessere Haftfestigkeit durch groß- und offenporige Eloxalschicht, c) Verbesserte Durchschlagbeständigkeit durch verstärkte Sperrschicht

Herangehensweise

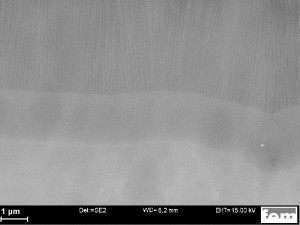

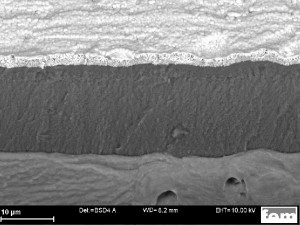

Abb. 3: REM-Aufnahme (Querschliff) des 2-stufigen Eloxal-Schichtaufbaus Typ „Sperrschicht“ (ohne Metallisierung). Im Bild unten das Aluminium-Grundmetall, oben die porige, unverdichtete Eloxalschicht, in der Mitte die auf rund 2 µm verstärkte Sperrschicht. Die Abbildung zeigt quasi den Idealzustand, welcher nur mit Reinst-Aluminium erzielt werden kannDas Metallisieren solcher Eloxalschichten ist nicht neu, entsprechend war im Vorfeld bekannt, dass dies zwar prinzipiell möglich ist, je nach konkretem Anwendungszweck jedoch auch mit spezifischen Herausforderungen verbunden sein kann. Im vorliegenden Fall standen die Forderungen nach einem hohen elektrischen Widerstand (Durchschlagbeständigkeit) und einer guten Haftung der Metallisierung (Leiterbahnen) im Vordergrund. Vorversuche haben gezeigt, dass sich diese beiden Voraussetzungen mit herkömmlichen, einstufig hergestellten Eloxalschichten nicht gleichzeitig vereinbaren lassen.

Abb. 3: REM-Aufnahme (Querschliff) des 2-stufigen Eloxal-Schichtaufbaus Typ „Sperrschicht“ (ohne Metallisierung). Im Bild unten das Aluminium-Grundmetall, oben die porige, unverdichtete Eloxalschicht, in der Mitte die auf rund 2 µm verstärkte Sperrschicht. Die Abbildung zeigt quasi den Idealzustand, welcher nur mit Reinst-Aluminium erzielt werden kannDas Metallisieren solcher Eloxalschichten ist nicht neu, entsprechend war im Vorfeld bekannt, dass dies zwar prinzipiell möglich ist, je nach konkretem Anwendungszweck jedoch auch mit spezifischen Herausforderungen verbunden sein kann. Im vorliegenden Fall standen die Forderungen nach einem hohen elektrischen Widerstand (Durchschlagbeständigkeit) und einer guten Haftung der Metallisierung (Leiterbahnen) im Vordergrund. Vorversuche haben gezeigt, dass sich diese beiden Voraussetzungen mit herkömmlichen, einstufig hergestellten Eloxalschichten nicht gleichzeitig vereinbaren lassen.

Eloxalschichten weisen eine charakteristische (meso-)poröse Struktur auf. Lediglich im Übergang zum Alu-minium-Substrat bildet sich eine geschlossene, porenfreie Sperr- bzw. Barriereschicht aus, die jedoch mit einer Dicke von wenigen Nanometern sehr dünn ist. Wird eine solche offenporige Eloxalschicht metallisiert, kann durch die innige Verankerung des Metalls in den Eloxalporen eine sehr gute Haftung erzielt werden. In diesem Fall steht dann aber nur noch die dünne Sperrschicht als Dielektrikum zur Verfügung, dessen Widerstand bei weitem nicht die notwendige Durchschlagsbeständigkeit erreicht.

Andererseits besteht die Möglichkeit, die Poren der Eloxalschicht zu verdichten. Dies kann beispielsweise durch simples Tauchen in kochendes Wasser bewirkt werden, wobei die Eloxalporen durch Volumenzunahme der Schicht verschlossen werden. Somit lassen sich dicke, porenfreie Schichten mit ausreichend hohem elektrischen Widerstand bzw. Durchschlagbeständigkeit erzeugen. Aufgrund des Fehlens der Poren erfolgt die Bekeimung lediglich auf der Oberfläche, und die anschließend aufgebrachte Metallisierung besitzt keine Möglichkeit der Verzahnung mit der Eloxalschicht, was zu einer ungenügenden Haftung führt.

Der innovative Ansatz des Projekts bestand darin, einen zweistufigen Schichtaufbau zu entwickeln, welcher die jeweiligen Vorteile der oben genannten Verfahren vereint. Unter dem Akronym „TwinEloxal“ wurden zwei unterschiedliche Ansätze in Betracht gezogen, nämlich Typ „Sperrschicht“ und Typ „Verdichtung“. Beiden ist gemeinsam, dass die jeweils obere Teilschicht für eine gute Haftung, die untere Teilschicht für die hohe elektrische Isolation sorgt; der Aufbau dieser beiden Schichtsysteme unterscheidet sich jedoch deutlich. In einem umfangreichen Versuchsprogramm wurden zu-nächst im Labormaßstab verschiedene Einflussgrößen wie Legierungszusammensetzung des Grundmaterials, Art der Vorbehandlung sowie Elektrolytzusammensetzung und Arbeitsparameter beim Anodisieren untersucht, variiert und in Hinblick auf die spätere Umsetzung in den industriellen Maßstab optimiert.

TwinEloxal Typ „Sperrschicht“

Bei diesem Verfahren wird zunächst eine herkömmliche, relativ dicke und großporige Eloxalschicht er-zeugt. Hierzu wurden typische porenbildende Elektrolyte auf Basis von Schwefel-, Oxal- oder Phosphorsäure untersucht, welche sich in ihren Schichteigenschaften, hauptsächlich hinsichtlich der erzielbaren Porendurchmesser, unterscheiden. Im zweiten Schritt wird die Dicke der Sperrschicht um ein Vielfaches erhöht. Dies erreicht man durch das Anodisieren in einem zweiten Elektrolyten, der sich hinsichtlich Zu-sammensetzung und Arbeitsparameter deutlich vom ersten unterscheidet. Als sog. sperrschichtbildende Elektrolyte kommen eher schwache, meist organische Säuren wie Wein- oder Zitronensäure in Frage, auch Borsäure eignet sich gut für diesen Zweck. Da die Dicke der Sperrschicht direkt von der Anodisierspannung abhängt und linear mit dieser ansteigt, werden in diesem zweiten Schritt relativ hohe Spannungen von mehreren hundert Volt gewählt, wobei die resultierende Stromdichte jedoch sehr niedrig liegt.

Abb. 5: Schematische Darstellung des 2-stufigen Eloxal-Schichtaufbaus Typ „Verdichtung“; a) Erste Teilschicht mit großem Porendurchmesser, b) Zweite Teilschicht mit geringem Porendurchmesser, c) Schichtaufbau nach dem Verdichten

Abb. 5: Schematische Darstellung des 2-stufigen Eloxal-Schichtaufbaus Typ „Verdichtung“; a) Erste Teilschicht mit großem Porendurchmesser, b) Zweite Teilschicht mit geringem Porendurchmesser, c) Schichtaufbau nach dem Verdichten

Dieses Schichtsystem erfährt keine Nachbehandlung in Form einer Verdichtung, die obere Teilschicht bleibt also offenporig, wodurch eine gute Haftfestigkeit der anschließenden Metallschicht bewirkt wird. Die Laborversuche haben gezeigt, dass sich unter idealen Bedingungen Schichten mit sehr hohen elektrischen Widerständen erzeugen lassen. Voraussetzung dazu ist die Verwendung von Reinst-Aluminium, welches jedoch für den Einsatz für Metallkernleiterplatten ungeeignet ist. Die dafür verwendeten technischen Aluminium-Legierungen haben aber den entscheidenden Nachteil, dass die in diesem Material enthaltenen intermetallischen Phasen in die Sperrschicht eingebaut werden bzw. diese durchstoßen und so, nach dem Metallisieren, eine unerwünschte Durchleitung des elektrischen Stromes verursachen können. Aus diesem Grund wurde dieser Ansatz im weiteren Projektverlauf nicht weiterverfolgt.

TwinEloxal Typ „Verdichtung“

Bei diesem Verfahren wird ebenfalls nacheinander in zwei verschiedenen Elektrolyten anodisiert. Sperrschicht-bildende Elektrolyte kommen dabei nicht zum Einsatz, sondern beide Teilschichten werden in Poren-bildenden Elektrolyten erzeugt. Wichtig ist dabei zum einen, dass die obere Schicht größere Porendurchmesser aufweist als die untere. Zum anderen muss das System so abgestimmt werden, dass nach dem sich anschließenden Verdichtungsprozess die Poren der unteren Teilschicht verschlossen werden, während die der oberen Schicht weiter offen bleiben.

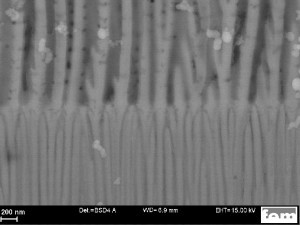

Abb. 6: REM-Aufnahme (Querschliff) des 2-stufigen Eloxal-Schichtaufbaus Typ „Verdichtung“ ohne Metallisierung (hier zur besseren Erkennbarkeit im unverdichteten Zustand). In der Übergangszone zwischen den beiden Teilschichten ist deutlich der Unterschied im Porendurchmesser erkennbar. Die untere Schicht lässt sich Verdichten, die obere bleibt auch nach dem Verdichtungsprozess offenporig und stellt somit einen guten Haftgrund für die anschließende Metallisierung da.

Abb. 6: REM-Aufnahme (Querschliff) des 2-stufigen Eloxal-Schichtaufbaus Typ „Verdichtung“ ohne Metallisierung (hier zur besseren Erkennbarkeit im unverdichteten Zustand). In der Übergangszone zwischen den beiden Teilschichten ist deutlich der Unterschied im Porendurchmesser erkennbar. Die untere Schicht lässt sich Verdichten, die obere bleibt auch nach dem Verdichtungsprozess offenporig und stellt somit einen guten Haftgrund für die anschließende Metallisierung da.

Abb. 7: REM-Aufnahme (Bruch) des 2-stufigen Eloxal-Schichtaufbaus Typ „Verdichtung“ nach der Metallisierung. Auf dem Aluminium-Grundmetall (unten) befindet sich die untere, verdichtete Eloxalschicht (dunkler Bereich, Bildmitte). Die Metallisierung (heller Bereich oben) hat die obere, großporige Eloxalschicht in einem haftfesten Verbund durchsetzt, konnte jedoch nicht weiter in die verdichtete Schicht eindringen, welche somit ihre elektrisch isolierende Wirkung beibehält

Abb. 7: REM-Aufnahme (Bruch) des 2-stufigen Eloxal-Schichtaufbaus Typ „Verdichtung“ nach der Metallisierung. Auf dem Aluminium-Grundmetall (unten) befindet sich die untere, verdichtete Eloxalschicht (dunkler Bereich, Bildmitte). Die Metallisierung (heller Bereich oben) hat die obere, großporige Eloxalschicht in einem haftfesten Verbund durchsetzt, konnte jedoch nicht weiter in die verdichtete Schicht eindringen, welche somit ihre elektrisch isolierende Wirkung beibehält

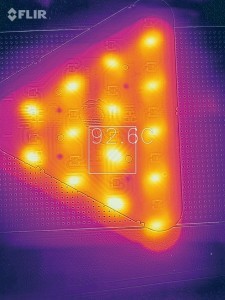

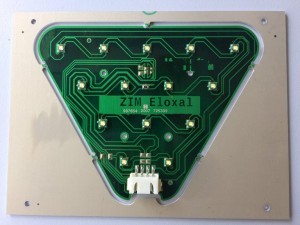

Abb. 8: Prototyp eines LED-Moduls auf Basis des TwinEloxal-Verfahrens Typ „Verdichtung“Es sind verschiedene Elektrolyt- und damit Schichtkombinationen möglich, wobei sich für die obere, haftvermittelnde Teilschicht das Anodisieren in Phosphorsäure als besonders geeignet erwiesen hat, während für die untere, zu verdichtende Teilschicht Schwefelsäure und bedingt Oxalsäure geeignet sind. Da die Laborversuche gute Werte sowohl für die Haftung der Metallschicht als auch für die Durchschlagbeständigkeit ergaben, wurde dieses Verfahren ausgewählt, um in die Größenordnung der industriellen Fertigungsanlagen der Projektpartner überführt zu werden. Dort wurden im Rahmen dieses Projektes erste Prototypen hergestellt. Die Tests an diesen High-Power LEDs auf Basis der TwinEloxal-Technologie zeigen deutlich die erwünschte, wesentlich verbesserte Wärmeverteilung und -ableitung.

Abb. 8: Prototyp eines LED-Moduls auf Basis des TwinEloxal-Verfahrens Typ „Verdichtung“Es sind verschiedene Elektrolyt- und damit Schichtkombinationen möglich, wobei sich für die obere, haftvermittelnde Teilschicht das Anodisieren in Phosphorsäure als besonders geeignet erwiesen hat, während für die untere, zu verdichtende Teilschicht Schwefelsäure und bedingt Oxalsäure geeignet sind. Da die Laborversuche gute Werte sowohl für die Haftung der Metallschicht als auch für die Durchschlagbeständigkeit ergaben, wurde dieses Verfahren ausgewählt, um in die Größenordnung der industriellen Fertigungsanlagen der Projektpartner überführt zu werden. Dort wurden im Rahmen dieses Projektes erste Prototypen hergestellt. Die Tests an diesen High-Power LEDs auf Basis der TwinEloxal-Technologie zeigen deutlich die erwünschte, wesentlich verbesserte Wärmeverteilung und -ableitung.

Fazit und Ausblick

Die Ergebnisse dieses Projektes zeigen, dass mittels zweistufiger Anodisation Eloxalschichten mit maßgeschneiderten Eigenschaften erzeugt werden können. Durch die gezielte Variation und Kombination von Arbeitsparametern wie beispielsweise Vorbehandlung, Elektrolyt, Temperatur, Strom, Spannung und Nachbehandlung lassen sich somit zwei- oder mehrstufige Eloxalschichten mit erweiterten bzw. neuen Funktionalitäten versehen und somit neue Anwendungsgebiete erschließen. Aktuell läuft auf dieser Basis am fem ein Forschungsvorhaben zur Erzeugung haftfester, hoch-korrosionsbeständiger, galvanischer Schichtsysteme auf mehrstufig anodisierten Aluminium-Werkstücken.

Danksagung

Das Vorhaben „Entwicklung eines innovativen Mehrschichten-Eloxal-Leiterplattensystems zur Direktmetallisierung für Außen-LED-Anwendungen mit hoher Leistungsdichte; Entwicklung hochisolierender und haftvermittelnder Anodisationsschichten im Labormaßstab“ (ZIM ZF4215101AG6) der Forschungsvereinigung Edelmetalle und Metallchemie wurde über die AiF im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.