Vorteile weiterer Flächenmaße

Aufgrund der bisherigen Untersuchungen könnte nun geschlossen werden, dass die Flächenmaße keine besonderen Vorteile bieten, denn ihre Erfassung ist etwas komplizierter und die Geräte sind teurer bzw. die vorhandenen Tastschnittgeräte können sie nicht erfassen und müssten ersetzt werden. Dem ist jedoch einerseits entgegenzusetzen, dass die Erfassung von Flächen eine wesentlich größere Sicherheit bietet als nur die Messung einer zufällig ausgewählten Linie über eine Fläche. Andererseits erlaubt die messtechnische Erfassung des ausgewählten Flächensegments weitere Auswertungen, die mit einem Tastschnitt nicht möglich sind und für die Charakteristik und das Verhalten einer Oberfläche im Einsatz sehr wichtig sein können.

Von diesen zusätzlichen Möglichkeiten sollen nun noch einige wenige vorgestellt werden. Da wären zunächst die genaue Beschreibung der Richtungscharakteristik über die Autokorrelationslänge Sal zum Texturseitenverhältnis oder dem Isotropiekoeffizienten Str und die Texturrichtung Std. Mit diesen Maßen kann die Richtung der Riefen einer Oberfläche in Ausprägung und Winkel zahlenmäßig festgestellt und ausgewertet werden. Eine genaue Beschreibung dieser Maße ist in der DIN EN ISO 25178, Teil 2, wiedergegeben, wobei der Entwurf aus dem Jahr 2020 [1] eine bessere Bildqualität bietet als das Vorgängerdokument aus dem Jahr 2012.

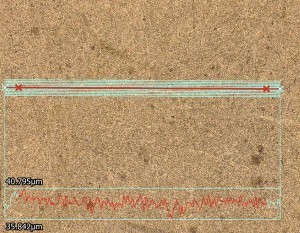

Abb. 36: Oberfläche eines gleitgeschliffenen Werkstücks; Aufnahme mit Profilometer Keyence VR-5000 mit Linien einer 2D-Mehrfachmessung (Erklärung im Text) So hat z. B. die Fläche in Abbildung 20 bzw. 22 einen Isotropiekoeffizienten von Str = 0,134. Dieser Koeffizient kann zwischen 0 und 1 liegen, wobei 0 bedeutet, dass eine Oberfläche vorliegt, deren völlig gleichmäßige Riefen (in Längsrichtung gesehen) nur in eine Richtung zeigen und 1 eine in allen Richtungen absolut identische Oberfläche beschreibt, wie z. B. durch Funkenerosion zu erzeugen. Dies bedeutet, dass die genannte Fläche mit einem Wert deutlich unter 0,5 eindeutig durch eine Richtung beschrieben werden kann, wobei in diesem Fall der Winkel zur x-Achse Std = 91,7° beträgt. Im Gegensatz dazu hat eine durch Gleitschleifen mit keramisch gebundenen Schleifkörpern mittlerer Schleifwirkung erzeugte Oberfläche aus demselben Werkstoff (Abb. 36) einen Wert von Str > 0,3, also immer noch eine Orientierung in einer bestimmten Richtung, die mit dem Fertigungsverfahren zwar erklärt werden kann, durch rein visuelle Beurteilung der Oberfläche jedoch nicht feststellbar gewesen wäre. Die hier angegebene Richtung ist nahe 0° bzw. 180°. Die in Abbildung 36 gezeigte 2D-Mehrfachlinienmessung ist eine weitere Möglichkeit der optischen Erfassung von Oberflächen, die übrigens mit einem Profilometer deutlich schneller als mit einem Weißlichtinterferometer ist, dafür aber im Anwendungsbereich begrenzt (z. B. keine sehr glatten Flächen). Nachdem die Fläche erfasst ist und in der Auswertesoftware aufgerufen, können Anzahl und Abstand nebeneinander liegender Messlinien mit einem Mausklick angegeben und das Ergebnis entlang der gewählten mittleren Linie (rot) in einer Messwerttabelle inkl. Streuung und Standardabweichung ausgegeben werden.

Abb. 36: Oberfläche eines gleitgeschliffenen Werkstücks; Aufnahme mit Profilometer Keyence VR-5000 mit Linien einer 2D-Mehrfachmessung (Erklärung im Text) So hat z. B. die Fläche in Abbildung 20 bzw. 22 einen Isotropiekoeffizienten von Str = 0,134. Dieser Koeffizient kann zwischen 0 und 1 liegen, wobei 0 bedeutet, dass eine Oberfläche vorliegt, deren völlig gleichmäßige Riefen (in Längsrichtung gesehen) nur in eine Richtung zeigen und 1 eine in allen Richtungen absolut identische Oberfläche beschreibt, wie z. B. durch Funkenerosion zu erzeugen. Dies bedeutet, dass die genannte Fläche mit einem Wert deutlich unter 0,5 eindeutig durch eine Richtung beschrieben werden kann, wobei in diesem Fall der Winkel zur x-Achse Std = 91,7° beträgt. Im Gegensatz dazu hat eine durch Gleitschleifen mit keramisch gebundenen Schleifkörpern mittlerer Schleifwirkung erzeugte Oberfläche aus demselben Werkstoff (Abb. 36) einen Wert von Str > 0,3, also immer noch eine Orientierung in einer bestimmten Richtung, die mit dem Fertigungsverfahren zwar erklärt werden kann, durch rein visuelle Beurteilung der Oberfläche jedoch nicht feststellbar gewesen wäre. Die hier angegebene Richtung ist nahe 0° bzw. 180°. Die in Abbildung 36 gezeigte 2D-Mehrfachlinienmessung ist eine weitere Möglichkeit der optischen Erfassung von Oberflächen, die übrigens mit einem Profilometer deutlich schneller als mit einem Weißlichtinterferometer ist, dafür aber im Anwendungsbereich begrenzt (z. B. keine sehr glatten Flächen). Nachdem die Fläche erfasst ist und in der Auswertesoftware aufgerufen, können Anzahl und Abstand nebeneinander liegender Messlinien mit einem Mausklick angegeben und das Ergebnis entlang der gewählten mittleren Linie (rot) in einer Messwerttabelle inkl. Streuung und Standardabweichung ausgegeben werden.

|

|

Rz |

Smr1 |

Smr2 |

Vvv |

Vvc |

Vmp |

Vmc |

|

µm |

% |

% |

ml/m2 |

ml/m2 |

ml/m2 |

ml/m2 |

|

|

Durch Gleitschleifen gefertigt |

2,9 |

2,55 |

90,45 |

0,22 |

3,34 |

0,06 |

2,96 |

|

Mit Schleifband gefertigt |

5,8 |

9,87 |

88,74 |

0,12 |

1,17 |

0,05 |

0,88 |

In ihrer Aussagekraft einem zweidimensionalen Traganteil ähnlich sind Angaben der verschiedenen Volumina und da sie die gesamte betrachtete Fläche betreffen, auch in diesem Fall mit einer Bedeutung für die Funktion der Fläche, die weit über die Aussagen von 2D-Messungen hinausgeht. So bezeichnet Vmp (Abb. 37) das Volumen der obersten Spitzen, das über ein Niveau der Schnittlinie c1 hinausgeht und das für die Funktion einer Fläche z. B. als Lagerfläche keine Bedeutung haben dürfte. Gleichermaßen bezeichnet Vvv unterhalb der Schnittlinie c2 die untersten Tiefen der Mulden, die als Schmiermitteldepot kaum noch Bedeutung haben sollten. Die wichtigen Volumina der tragenden Hügel ohne Spitzen und der als Schmiermitteldepot verwendbaren Mulden zwischen den beiden Schnittlinien werden mit Vmc bzw. Vvc bezeichnet.

![Abb. 37: Kennzeichnung der Volumina, ausgehend von Schnittlinien c1 und c2, ähnlich wie bei der Definition der Maße Rk usw. nach DIN EN ISO 13565; nach [1] Abb. 37: Kennzeichnung der Volumina, ausgehend von Schnittlinien c1 und c2, ähnlich wie bei der Definition der Maße Rk usw. nach DIN EN ISO 13565; nach [1]](/images/stories/Abo-2022-01/thumbnails/thumb_gt-2022-01-0046.jpg) Abb. 37: Kennzeichnung der Volumina, ausgehend von Schnittlinien c1 und c2, ähnlich wie bei der Definition der Maße Rk usw. nach DIN EN ISO 13565; nach [1] Aus dem Vergleich zweier durch Bandschleifen und durch Gleitschleifen gefertigten Flächen (Abb. 20 bzw. 36) geht hervor, dass das Volumen der Spitzen bei einem Traganteil von knapp 2,6 % (analog zu den p = Smr1 = 10 % in Abb. 37) beim Gleitschleifteil und von knapp 10 % beim Bandschleifteil in beiden Fällen nahe zusammen bei 0,06 bzw. 0,05 ml/m2 liegt (Tab. 3). Dies bedeutet, dass die Spitzen beim Gleitschleifteil eine geringere Rolle als beim Bandschleifteil spielen. Das Volumen der tiefsten Mulden Vvv ist bei beiden Flächen bei vergleichbaren Traganteilen Smr2 (analog zu q = Smr2 = 80 % in Abb. 37) ebenfalls ähnlich. Daraus ergibt sich, dass das Volumen der tragenden Hügel Vmc wie auch das Volumen als Schmiermitteldepot Vvc beim Gleitschleifen trotz der geringeren Rauheit Rz = 2,9 zu 5,8 µm (Bandschleifen) größer ist als bei der bandgeschliffenen Oberfläche. Ursache sind die vielen kleinen Schleifspuren der Gleitschleifkörner, die in verschiedene Richtungen wirken, im Gegensatz zu den Schleifkörnern des Schleifbandes, das zwischen den in einer bestimmten Richtung verlaufenden Einzelriefen größere Flächenbereiche zurücklässt (siehe z. B. Abb. 28). Dieser Vergleich wäre vermutlich bei Betrachtung der Profiltraganteilkurven nicht möglich gewesen, denn die Kurve des Gleitschleifteils ist flacher als die des Bandschleifteils. Allerdings ist der Profiltraganteil des Gleitschleifteils bei einer Schnitttiefe von c = 5 µm mit Rmr = 27 % fast doppelt so groß wie beim Bandschleifteil.

Abb. 37: Kennzeichnung der Volumina, ausgehend von Schnittlinien c1 und c2, ähnlich wie bei der Definition der Maße Rk usw. nach DIN EN ISO 13565; nach [1] Aus dem Vergleich zweier durch Bandschleifen und durch Gleitschleifen gefertigten Flächen (Abb. 20 bzw. 36) geht hervor, dass das Volumen der Spitzen bei einem Traganteil von knapp 2,6 % (analog zu den p = Smr1 = 10 % in Abb. 37) beim Gleitschleifteil und von knapp 10 % beim Bandschleifteil in beiden Fällen nahe zusammen bei 0,06 bzw. 0,05 ml/m2 liegt (Tab. 3). Dies bedeutet, dass die Spitzen beim Gleitschleifteil eine geringere Rolle als beim Bandschleifteil spielen. Das Volumen der tiefsten Mulden Vvv ist bei beiden Flächen bei vergleichbaren Traganteilen Smr2 (analog zu q = Smr2 = 80 % in Abb. 37) ebenfalls ähnlich. Daraus ergibt sich, dass das Volumen der tragenden Hügel Vmc wie auch das Volumen als Schmiermitteldepot Vvc beim Gleitschleifen trotz der geringeren Rauheit Rz = 2,9 zu 5,8 µm (Bandschleifen) größer ist als bei der bandgeschliffenen Oberfläche. Ursache sind die vielen kleinen Schleifspuren der Gleitschleifkörner, die in verschiedene Richtungen wirken, im Gegensatz zu den Schleifkörnern des Schleifbandes, das zwischen den in einer bestimmten Richtung verlaufenden Einzelriefen größere Flächenbereiche zurücklässt (siehe z. B. Abb. 28). Dieser Vergleich wäre vermutlich bei Betrachtung der Profiltraganteilkurven nicht möglich gewesen, denn die Kurve des Gleitschleifteils ist flacher als die des Bandschleifteils. Allerdings ist der Profiltraganteil des Gleitschleifteils bei einer Schnitttiefe von c = 5 µm mit Rmr = 27 % fast doppelt so groß wie beim Bandschleifteil.

Schließlich soll noch das entwickelte Übergangsflächenverhältnis Sdr erläutert werden. Wenn ein isolierter Rauheitshügel als Kugelabschnitt betrachtet wird, handelt es sich dabei um das Verhältnis der Mantelfläche dieses Kugelabschnitts zu seiner Grundfläche (Abb. 38). Wie der Skizze leicht zu entnehmen ist, ist die Mantelfläche des oberen Teils der Kugel größer als die Grundfläche in einer Tiefe h vom obersten Punkt aus gerechnet. Die Differenz dieser Werte kann in Prozent angegeben werden und der Wert ist gleich Null, wenn die Mantelfläche genauso groß wie die Grundfläche wäre, also kein Kugelabschnitt. Jede Mantelfläche, die größer als die Grundfläche ist, hat einen Wert größer Null und zwar umso mehr, als die Höhe des Hügels größer wird und die Ausdehnung des Hügels kleiner. Auf eine wirkliche raue Oberfläche angewendet heißt dies, dass diese als eine Ansammlung beliebig vieler kleiner Hügel betrachtet wird und um verschiedene Oberflächen zu unterscheiden, kann dieses Maß verwendet werden. So beträgt der Wert für die gleitgeschliffene Fläche Sdr = 0,012 % und die der bandgeschliffenen Oberfläche Sdr = 0,034 %, also beinahe drei Mal so viel. Dies deckt sich natürlich wieder mit der größeren Rauheit Rz (siehe Tab. 3), steht aber scheinbar im Gegensatz zu den Volumenwerten. Aus diesen Betrachtungen heraus ist zu erkennen, dass je nach späterem Einsatz der gefertigten Flächen verschiedene Rauheitsparameter herangezogen und ausgewertet werden müssen, um eine Fläche nach diesen Erfordernissen „maßzuschneidern“.

Fazit:

Neben den eingeführten und weit verbreiteten Rauheitsmaßen aus der Abtastung mit taktilen Messgeräten gibt es seit wenigen Jahren genügend Grundlagen und Normen, um auch Rauheitsparameter von Flächen verlässlich messen und auswerten sowie interpretieren zu können. Es mag sein, dass zur Kontrolle einer laufenden Großserienproduktion einfache Werte einer 2D-Abtastung ausreichen, wenn die Fläche bereits vorher auf das Fertigungsverfahren und den späteren Einsatz angepasst und mit weiteren Parametern wie oben beschrieben optimiert wurde. Es ist jedoch von größter Bedeutung, dass für die Entwicklung von dauerhaft und zuverlässig funktionierenden Bauteilen mehr und mehr die Möglichkeiten moderner Messverfahren genutzt werden müssen, um Fehlentwicklungen und Produktausfälle zu vermeiden. In Einzelfällen wird dies bereits mit Erfolg vor allem in Forschungseinrichtungen praktiziert, aber eine größere Verbreitung solcher Messungen und ihre Anwendung würden für die heutigen Produktionen oder Fertigungseinrichtungen der Unternehmen eine größere Sicherheit bieten und auch die Verständigung bei der Konstruktion, bei der Kommunikation mit Lieferanten oder im Falle von Gutachten verbessern.

Literatur

[1] E DIN EN ISO 25178-2: Geometrische Produktspezifikation (GPS) – Oberflächenbeschaffenheit: Flächenhaft – Teil 2: Begriffe, Definitionen und Oberflächen-Kenngrößen, Beuth-Verlag, Berlin, 2020

[2] Wiehr, C.: Anwenderunterstützung bei der Nutzung und Überprüfung von optischen 3D-Oberflächenmessgeräten. Dissertation, Technische Universität Kaiserslautern, 2019

[3] Ströer, F.; Seewig, J.; Depiereux, F.: Rauheitsmessung taktil oder optisch? Vergleichbare Ergebnisse. QZ 59(2014)5, 70–72

[4] Plein, C.: Vergleichende Oberflächentopografie. Studienarbeit. Duale Hochschule, Lörrach, 2018

[5] Schorr, D.: Messung des Steinbeis Transferzentrums Tribologie in Anwendung und Praxis, Karlsruhe, 2018

[6] https://commons.wikimedia.org/w/index.php?curid=44998701