Pulverlacke stellen gerade zu Zeiten der immer strenger werdenden VOC-Emissions-Richtlinien eine attraktive Alternative zu lösemittelbasierten Lacksystemen dar. So ist z.B. die Überarbeitung des BVT-Merkblatts Oberflächenbehandlung unter Verwendung von organischen Lösemitteln (STS) mit angepassten verbindlichen Emissionsstandards verbunden. Trotz der Lösemittelfreiheit ist die Pulverlackierung im Vergleich zur Nasslackierung jedoch keineswegs einfacher zu handhaben. Die richtige Vorbehandlung, die Einhaltung von Lackierparametern, die angemessene Lagerung von Pulverlacken uvm. stellen Herausforderungen dar, die nur durch umfangreiche Fachkenntnis zu meistern sind.

1.1 Der erste Schritt zur Haftfestigkeit: Die Vorbehandlung

Haftfestigkeitsprobleme von Beschichtungen gehören zu den typischsten und gravierendsten Schadensbildern, die in der industriellen Oberflächenbehandlung auftreten. Die Gründe hierfür sind häufig in mangelndem Verständnis für die Notwendigkeit einer Vorbehandlung zu finden. Oftmals ist auch ein mangelhaftes technisches Verständnis des Vorbehandlungsprozesses Ursache einer schlechten Prozessqualität. Die folgenden Schadensbeispiele zeigen, wie sich Fehler in der Vorbehandlung auf die Haftfestigkeit der Beschichtung auswirken können.

1.2 Abgeplatzt – Laserschnittkanten richtig vorbehandeln

Der Auftrag eines Landgerichtes an die DFO war klar definiert und scheinbar leicht zu beantworten. Von pulverbeschichteten Bauteilen aus Stahl war im Bereich von lasergeschnittenen Kanten die Beschichtung abgeplatzt (Abb. 1a). An der Unterseite der Beschichtung war visuell eine typische schwarze Zunderschicht zu erkennen, wie sie beim Laserschneiden ohne Schutzgas entsteht. Diese Schicht muss vor dem Beschichtungsprozess entfernt werden, da diese keinen ausreichenden Verbund zum Stahl aufweist. Beim Überbeschichten dieser Zunderschicht ist folglich mit einer mangelhaften Haftfestigkeit und einer entsprechenden Delaminiation der Beschichtung zu rechnen. Im Rahmen von analytischen Untersuchungen konnte diese Annahme letztlich bestätigt werden, indem an der Unterseite der delaminierten Beschichtung die Zunderschicht nachgewiesen wurde.

Abb. 1a: Abgeplatzte Pulverbeschichtung

Abb. 1a: Abgeplatzte Pulverbeschichtung

Der Anwalt des Beschichters bestätigte grundsätzlich das Vorhandensein der Zunderschicht, nicht jedoch eine augenscheinliche Erkennbarkeit für den Beschichter: „Zunder- und Oxidschichten sind im Rohzustand nachweislich glasdurchsichtig und eben nicht erkennbar. Erst durch den Beschichtungsvorgang und die Beschichtungserhitzung mit immerhin 200 Grad bei einer Dauer von 20 Minuten wird die vom Gutachter beschriebene Oxydbeschichtung erstmalig sichtbar durch Verfärbung […].“

Dass die Zunderschicht sehr wohl vorher visuell erkennbar ist, konnte anhand von zwei Musterteilen im Rahmen der mündlichen Verhandlung dargestellt werden. Eines der Vergleichsbauteile war mit Schutzgas (verhindert die Bildung von Oxidationsprodukten des Stahls = Zunderschicht) und das andere ohne Schutzgas geschnitten worden. Auf dem ohne Schutzgas geschnittenen Bauteil war die schwarze Zunderschicht deutlich zu erkennen. Das Vergleichsbauteil war jedoch metallisch glänzend.

1.3 Strahlen – Aber richtig!

Abb. 1b: Metallischer Glanz durch schützenden „Ölbelag“Im zweiten Fallbeispiel kam es bei Maschinenbauteilen aus Stahl, die vor der Lackierung gestrahlt worden waren, zu großflächigen Ablösungen der Beschichtung.

Abb. 1b: Metallischer Glanz durch schützenden „Ölbelag“Im zweiten Fallbeispiel kam es bei Maschinenbauteilen aus Stahl, die vor der Lackierung gestrahlt worden waren, zu großflächigen Ablösungen der Beschichtung.

Aufgrund starker Verunreinigungen wurden betroffene Bauteile vor der Begutachtung mit einem Hochdruckreiniger gereinigt. Dabei lösten sich weitere Teile der Beschichtung. Unter der abgeplatzten Beschichtung konnten metallisch glänzende Bereiche (Abb. 1b) sichtbar gemacht werden. Der Vertreter des Maschinenbauers erklärte, dass dies ein Hinweis auf eine gute Reinigung sei.

Die blanken Stellen waren offensichtlich durch einen öligen Belag gut vor Korrosion geschützt, verhinderten jedoch natürlich eine ausreichende Haftfestigkeit der Beschichtung.

Bei der Begutachtung des Vorbehandlungs- und Lackierprozesses wurde schnell klar, woher die vergleichsweise hohen Ölmengen auf den Bauteiloberflächen kamen: Die Einzelbauteile der Maschine wurden im Rahmen der mechanischen Bearbeitung mit Kühlschmierstoffen beaufschlagt.

Da das Strahlmittel zum damaligen Zeitpunkt kein öladsorbierendes Zusatzmittel enthielt, wurden die Kühlschmierstoffe gleichmäßig auf der Bauteiloberfläche verteilt. Mittlerweile setzt das Unternehmen ein entsprechendes Zusatzmittel ein und seitdem sind keine Haftfestigkeitsverluste mehr aufgetreten.

2.1 Fehler bei der Pulverlackherstellung

Ursachen von Beschichtungsfehlern können sehr vielfältig sein und sind bei mangelnder Kenntnis über die allgemeine Beschichtungstechnologie und individuellen Prozesse zuweilen nur mittels langwieriger Suche oder gar nicht zu identifizieren. Die Ursachen können nämlich bereits weit vor dem Lackierprozess liegen, so dass die Lackierperipherie betreffende Maßnahmen wirkungslos bleiben.

Eine Eingrenzung bzw. das Ausschließen von Ursachenmöglichkeiten ist deshalb ein wichtiges Instrument zur Zeit- und Kostenersparnis bei der Fehlersuche. Detektivische Arbeit, Erfahrung und logisches Denken sind dafür die Grundvoraussetzungen. Wie effizient ein solches Vorgehen sein kann, soll in den folgenden Fallbeispielen dargestellt werden, bei denen eine Eingrenzung auf den Herstellprozess des eingesetzten Pulverlacks zu einer schnellen Ursachenfindung und schließlich zur Fehlerlösung führten.

Fallbeispiel 1 – Kocher in der Beschichtung

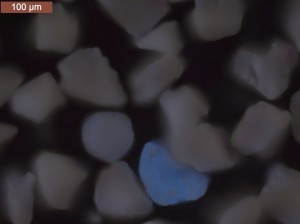

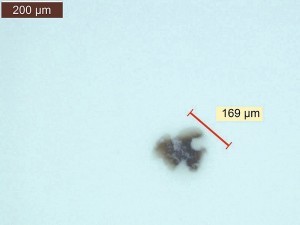

Abb. 2a: Fehleraufsicht per Lichtmikroskopie: bräunliche, transluzente Einschlüsse in der Beschichtung Bei einem Hersteller von Aluminiumblenden wurden nach der Pulverbeschichtung auf der gesamten Bauteiloberfläche punktuelle Fehlerstellen festgestellt. Bei ersten Gesprächen mit dem Pulverlackhersteller beschrieb dieser das Fehlerbild überwiegend als „Kocher“ und

Abb. 2a: Fehleraufsicht per Lichtmikroskopie: bräunliche, transluzente Einschlüsse in der Beschichtung Bei einem Hersteller von Aluminiumblenden wurden nach der Pulverbeschichtung auf der gesamten Bauteiloberfläche punktuelle Fehlerstellen festgestellt. Bei ersten Gesprächen mit dem Pulverlackhersteller beschrieb dieser das Fehlerbild überwiegend als „Kocher“ und

„Schmutzeinschlüsse“. Es wurde angenommen, dass der Applikationsprozess die Fehlerquelle sein muss. Das Fehlerbild trat jedoch nur bei einer Pulverlackcharge auf, was den Hersteller der Blenden zu einer analytischen Betrachtung des Fehlerbildes motivierte. Durch die lichtmikroskopische Untersuchung konnten Kocher als Fehlerursache direkt ausgeschlossen werden, da in allen Fehlerbereichen bräunliche, transluzente Einschlüsse in der Beschichtung erkennbar waren (Abb. 2a).

Eine IR-Spektroskopie der Einschlüsse zeigte ein Mischspektrum aus Pulverlack (polyesterbasiert) und Polyvinylchlorid (PVC). Ein REM-Bild einer der Fehlerstellen bestätigte eine Marmorierung des PVC-Partikels mit Pulverlack. Der Verdacht lag somit nahe, dass die PVC-Partikel während der Lackherstellung in den Pulverlack geraten waren. Eine mögliche Fehlerquelle lag im Bereich der Extrusion: Zur Reinigung von Extrudern wird häufig PVC durch den Extruder geleitet, da es sich um einen preisgünstigen Kunststoff handelt. Verbleiben nach der Reinigung PVC-Reste im Extruder, werden diese von der nachfolgenden Lackcharge aufgenommen und ausgetragen. Der anschließende Mahlprozess zerkleinert das PVC zusammen mit dem restlichen Pulverlack, so dass dieses feingemahlen im Pulverlack vorliegt und mit abgefüllt wird.

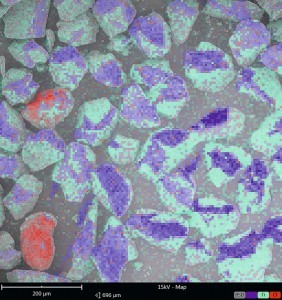

Um nachzuweisen, dass die fehlerverursachende Pulverlackcharge wirklich PVC-Partikel enthielt, mussten die PVC-Partikel, die den Pulverlackpartikeln in Größe und Form visuell entsprachen, zunächst mittels Fluoreszenzmikroskopie lokalisiert und markiert werden (Abb. 2b). In den fluoreszierenden Partikeln konnten per energiedispersiver Röntgenspektroskopie (EDX) große Mengen an Chlor nachgewiesen werden, das auf die gesuchten PVC-Partikel schließen ließ (Abb. 2c).

Die Quelle des Fehlerbildes konnte somit eindeutig dem Herstellungsprozess des Pulverlacks zugeordnet werden. Eine Ursachensuche im Applikationsprozess wäre folglich ergebnislos verlaufen.

Fallbeispiel 2 – Schmutzeinschlüsse in der Beschichtung

Bei einem Hersteller hochwertiger Büromöbel ließen sich Beschichtungseinschlüsse ebenfalls auf einen Fehler bei der Pulverlackherstellung zurückführen. Betroffen waren verschiedenste Pulverlackchargen, jedoch trat das Problem nicht bei allen Farbtönen auf. So waren bei schwarzen und roten Bauteilen deutlich mehr Einschlüsse zu finden, während weiße Farbtöne der gleichen Pulverlackbasis nahezu fehlerfrei blieben. Die anfängliche Annahme, dass es sich um Schmutzeinschlüsse aufgrund mangelhafter Sauberkeit der Lackieranlage handelte, war demnach sehr unwahrscheinlich, da sonst alle Farbtöne gleichermaßen betroffen gewesen wären.

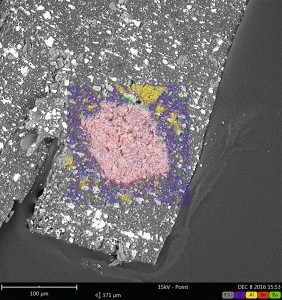

Die Fehlerstellen konnten mittels Skalpellschnitt aufgeschnitten und der offengelegte Fehlerbereich untersucht werden. Per Lichtmikroskopie waren einerseits weiße, kristallin wirkende und andererseits transparente Partikel erkennbar. Eine Untersuchung per EDX zeigte in den kristallinen Bereichen große Mengen an Zinn (Abb. 2d).

Zinn kann in zinnorganischen Verbindungen als Reaktionsbeschleuniger in Polyurethanpulverlacken eingesetzt werden. Dieses Additiv wird in Form von Additivgranulaten (Masterbatch) dem Pulverlack vor der Extrusion zugegeben.

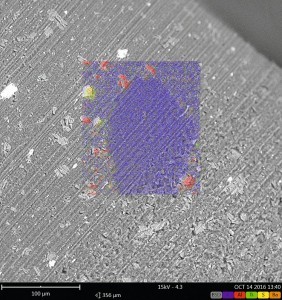

In den transparenten Bereichen fiel hingegen auf, dass weder anorganische Füllstoffe noch Pigmente detektiert werden konnten, die allerdings im i.O.-Bereich vorhanden waren (Abb. 2e).

Die transparenten Einschlüsse wiesen IR-spektroskopisch nahezu dasselbe Spektrum auf wie der Pulverlack selbst. Da mittels IR-Spektroskopie nur eine Charakterisierung der organischen Struktur einer Beschichtung erfolgt, kann daraus geschlossen werden, dass es sich um unpigmentierte Filmbildnerpartikel des Pulverlacks handelt. Auch hier handelte es sich also nicht um Fremdeinschlüsse, sondern um ungenügend extrudierte und gemahlene Pulverlackchargen. Die Frage, warum weiße Farbtöne nicht betroffen waren, war leicht zu beantworten: Während schwarze Farbtöne mit einer relativ geringen Menge Pigment ein ausreichendes Deckvermögen erreichen, benötigen insbesondere weiße Farbtöne, die in der Regel mit Titandioxid getönt werden, einen um ein Vielfaches höheren Pigmentanteil. Grund dafür ist das schlechte Deckvermögen des Pigments. Ein relativ hoher Pigmentanteil resultiert jedoch letztlich in höheren Scherkräften während der Extrusion, was die Homogenisierung im Extruder verbessert.

Auch in diesem Fall lag die Quelle des Fehlerbildes im Herstellungsprozess des Pulverlacks. Ohne eine analytische Betrachtung der Fehlerbilder, die logische Verknüpfung aller Fakten zum Fehlerbild sowie eine prozessübergreifende Fachkenntnis, hätte auch hier zunächst fälschlicherweise nur der Applikationsprozess im Fokus gelegen.

3.1 Prozessfehler bei der Pulverbeschichtung

Immer wieder treten im Pulverbeschichtungsprozess Fehler auf, die zunächst nicht zuzuordnen sind: Die Pulverpistolen fördern nicht richtig, obwohl sie regelmäßig gewartet werden, aus dem Vorratsbehälter treten Pulverwolken aus, der Pulverlack lässt sich nicht mehr richtig fördern etc. Häufig lassen sich solche Fehler z.B. auf eine Veränderung der Pulverlackeigenschaften durch die Pulverrückgewinnung zurückführen. Eine Möglichkeit zur Messung der Pulverlackeigenschaften besteht in der Vermessung der Rieselfähigkeit und Fluidisierbarkeit der Pulverlacke. Bei Pulverlacksystemen, die mit Hilfe von Tribopistolen aufgeladen werden, kommt ein Prüfverfahren zur Messung der Tribofähigkeit von Pulverlacken hinzu.

Für die Prüfung der Eigenschaften von Pulverlacken gibt es die Normenreihe DIN EN ISO 8130-1 bis 8130-14, die sich aktuell in der Überarbeitung befindet. Häufig können jedoch Fehlerbilder, die zunächst dem Pulverlack zugeschrieben werden, Fehlern im Lackierprozess zugeordnet werden. Die typischsten und häufigsten prozessbedingten Fehler sollen im Folgenden beschrieben werden.

3.2 Der Pulverlack: Die richtige Lagerung

Auf jedem Pulvergebinde ist zu lesen: „Kühl und trocken lagern!“. Wer sich schon einmal über feucht gewordenes Mehl geärgert hat, kann den zweiten Teil dieser Empfehlung leicht nachvollziehen. Aber auch bezüglich der kühlen Lagerung kann eine Analogie zum Backen herangezogen werden: Sobald ein Kuchenteig in den Backofen kommt, beginnen diverse Reaktionen, die aus den zuvor nur durch Feuchtigkeit zusammengehaltenen Teigbestandteilen eine chemisch vernetzte Masse werden lassen. Beim Pulverlack entspricht das der chemischen Aushärtung im Pulvereinbrennofen. Allerdings beginnt die chemische Vernetzung bereits bei deutlich niedrigeren Temperaturen, als den empfohlenen Einbrenntemperaturen, wenn auch deutlich langsamer. Die Folge ist letztlich ein verklumpter Pulverlack, der sich nicht mehr verarbeiten lässt.

In der Regel ist mit einer kühlen Lagerung eine Temperatur unterhalb von 25 °C gemeint. Viele Beschichter wollen den Pulverlack fachgerecht lagern und konstatieren den trockensten Ort innerhalb der Lackiererei direkt neben dem Einbrennofen. Hier herrschen in der Regel jedoch Temperaturen deutlich über 25 °C. Wird ein so gelagerter Pulverlack mit frischem Pulverlack gemischt, so erhält man im besten Fall nur einen schlechten Verlauf. Es kann jedoch auch passieren, dass es zu einer Mattierung der Beschichtung kommt oder sogar zu Haftfestigkeitsverlust. Daher sollten Pulverlacke grundsätzlich in klimatisierten Lagerräumen gelagert werden.

3.3 Der Pulverbeschichtungsprozess

Eine Pulverbeschichtungsanlage hat einen Auftragswirkungsgrad von 98 % – das ist zumindest die weit verbreitete Annahme. Theoretisch kann man diese Werte zwar problemlos erreichen, in der Praxis liegen diese jedoch meist deutlich darunter. Wird für die Pulverrückgewinnung z.B. ein Zyklon verwendet, reduziert sich der Auftragswirkungsgrad auf max. ca. 92 %. Trotz dieses im Vergleich zur Beschichtung mit Flüssiglacken sehr hohen Auftragswirkungsgrades wird häufig nur der Gesamtwirkungsgrad, d.h. der Auftragswirkungsgrad bei einer Rückgewinnung des Pulverlacks, betrachtet.

Von größerer Bedeutung ist jedoch der Erstauftragswirkungsgrad. Hierunter versteht man die Pulverlackmenge, die bei der erstmaligen Applikation auf dem Werkstück abgeschieden wird. Dieser Erstauftragswirkungsgrad liegt in der Praxis z.B. aufgrund zu großer Pulverlackwolken häufig nur bei 20–30 %. Dies bedeutet, dass der überwiegende Teil des Pulverlackes zurückgewonnen werden muss.

Die negative Folge dieser Praxis ist eine Verschiebung der Korngrößenverteilung. Bei der Pulverapplikation scheiden sich die Pulverlackteilchen, abhängig von ihrer Korngröße, unterschiedlich ab. Hierdurch kommt es zu einer Verschiebung der Korngrößenverteilung im zurückgewonnenen Pulverlack hin zu kleineren Pulverlackteilchen. Dieser zurückgewonnene Pulverlack hat folglich andere Eigenschaften als ein Pulverlack ohne Rückgewinnung. Die Folge können Beschichtungsprobleme oder im schlimmsten Fall die Unverarbeitbarkeit des Pulverlackes sein.

Besonders kritisch wirkt sich diese Entmischung auf Dry-Blend Metallic-Pulverlacke aus. Hier kann es zu großen Farbtonverschiebungen kommen, da die Metallic-Pigmente nicht an den Pulverlackteilchen angebunden sind.

Die theoretischen Auftragswirkungsgrade lassen sich bei gleichzeitig hoher Beschichtungsqualität mit möglichst geringem Aufwand erreichen, indem:

- Die Größe der Pulverwolke minimiert wird – d.h. die Pulverwolke sollte an die Werkstückgröße angepasst werden. In der Praxis wird jedoch häufig eine möglichst große Pulverwolke eingestellt, damit sich beim Durchlauf des Werkstücks durch diese Pulverwolke möglichst viel Pulverlack abscheidet.

- Die Zerstäuberzahl und -anordnung optimiert wird – d.h. mehr Zerstäuber mit jeweils kleiner Ausbringmenge, die an die Werkstückgeometrie angepasst werden, sind effizienter als wenige Zerstäuber mit großer Ausbringmenge, bei denen viel Pulver am Werkstück vorbeigeht.

- Die Pulverzerstäuber nur dann eingeschalten werden, wenn Werkstücke zum Lackieren in Position sind. Dies sollte zwar selbstverständlich sein, dennoch trifft man solche dauerlackierenden Pulverpistolen in der Praxis immer wieder an. Das Argument lautet häufig, dass man mit der Pulverrückgewinnung verlustfrei fahre.

3.4 Die Pulverlackierkabine

Pulverlackierkabinen mit Pulverrückgewinnung haben häufig keine eigene Luftversorgung, d.h. die Kabinen saugen die Luft und damit auch Verunreinigungen aus der Kabinenumgebung an. Zwar sind die Pulverrückgewinnungssysteme mit Siebeinrichtungen ausgestattet, diese Siebe besitzen jedoch, damit ein Sieben überhaupt möglich ist, Maschenweiten von minimal 100 µm. Verschmutzungen, die kleiner sind als 100 µm, können somit das Sieb passieren. Bei typischen Schichtdicken von 80 µm sind solche Verschmutzungen daher als Einschlüsse in der Beschichtung sichtbar. Eine eigene Luftversorgung mit kontrollierbarer und konstanter Luftqualität kann daher Fremdeinschlüsse drastisch reduzieren.

4.1 Die richtige Aushärtung von Pulverlacken

In der Regel stehen Pulverlacksysteme für robuste und solide Beschichtungen. Jedoch ist besonders bei der Aushärtung des Pulverlacks auf zwei Dinge zu achten: Zum einen auf die richtige Temperatur und zum anderen auf die richtige Einbrennzeit. Ist einer dieser Faktoren für das jeweilige Lacksystem nicht optimal ausgelegt, kann dies zu gravierenden Fehlerbildern führen. Der nachfolgend beschriebene Schadensfall soll die Wichtigkeit der Einhaltung dieser Parameter unterstreichen.

In einem Lackierbetrieb wurden Metallrohre mit einer Pulverbeschichtung versehen und anschließend mechanisch bearbeitet. Dabei fiel auf, dass bei diesem Prozess exakt bei 50 % der Rohre die Beschichtung delaminierte. Für solche Fehlererscheinungen sind in der Regel zwei Ursachen am wahrscheinlichsten: Eine mangelhafte Vorbehandlung oder eine nicht ausreichende Aushärtung des Pulverlacks. In diesem Fall konnte mit Hilfe eines Lösemittel-Tests sehr schnell herausgefunden werden, dass der Pulverlack nicht richtig ausgehärtet war. Dazu wurde mit einem mit Lösemittel getränkten Tuch die Oberfläche der Beschichtung abgerieben. Es zeigten sich ein Anlösen der Beschichtung und eine deutliche Vermattung der Pulverbeschichtung. Bei einem solchen Lösemittel-Test sollte ein Lösemittel verwendet werden, gegen das der ausreichend vernetzte Pulverlack resistent ist (z.B. Isopropanol). Die Beschichtung sollte folglich im Wischbereich nicht anlösbar sein oder vermatten. Darüber hinaus ist für eine genauere Analyse über die sogenannte Differential Scanning Calorimetry (DSC) der Vernetzungsgrad ermittelbar. Dies ist bspw. bei Pulverlacksystemen zu empfehlen, die auch im vollständig ausgehärteten Zustand nicht lösemittelbeständig sind.

Als Ursache für die Beschichtungsdelamination auf den Metallrohren gab es nun zwei Möglichkeiten. Entweder wurde die Temperatur im Einbrennofen nicht erreicht oder die Objekttemperatur wurde nicht lange genug gehalten. Um dies zu überprüfen, wurde mittels eines Ofen-messgerätes eine Ofenkurve aufgenommen. Hierbei ist zu beachten, dass die Messsensoren so angebracht werden, dass alle Bereiche des Warenträgers ausreichend vermessen werden können (z.B. oben, mittig und unten). Auch unterschiedliche Materialdicken des zu beschichtenden Bauteils müssen berücksichtigt und einzeln gemessen werden. Weiterhin sollte eine Ofenkurve nicht in einem relativ leeren Ofen aufgenommen werden, da aufgrund der ansonsten vom Normalbetrieb abweichenden Masse im Ofen die Aufheizraten verfälscht werden können.

Im vorliegenden Fall stellte sich heraus, dass der Ofen im unteren Bereich zu kalt war. Der Grund war eine Unachtsamkeit nach einer Ofenreinigung. Während der Reinigung wurden die Lüftungsklappen verstellt und in der Folge kam es in diesem Bereich zu einem Temperaturabfall. Dadurch waren auch die 50 % Ausfallteile zu erklären, da die Rohre in zwei Reihen übereinander hingen.

5.1 Prüfmethoden – erst verstehen, dann prüfen!

Abb. 5a: Abweichungen der gemessenen Schichtdicken bei Änderung des Radius‘ von Aluminiumrohren ohne zwischenzeitliche NullungBetriebe und Unternehmen müssen die Oberflächenqualität ihrer Produkte regelmäßig überprüfen. Hierzu werden sowohl für die Beschichtungsstoffe als auch für die Beschichtungen Prüfmethoden angewandt, wie z.B. die Gitterschnittprüfung, die Auslaufzeit, die Schichtdickenmessung oder die Glanzgradmessung. Diese Prüfmethoden, die vermeintlich einfach und schnell durchzuführen sind, bergen allerdings die Gefahr, dass dem Anwender bei der Durchführung Fehler unterlaufen. Die regelmäßige und routinierte Durchführung solcher Prüfmethoden ist dabei kein Garant für die korrekte Anwendung. Mangelnde Kenntnis über die Funktionsweise von Prüfgeräten sowie über die physikalischen und chemischen Vorgänge während der Messung führen deshalb oft zu vermeintlich unerklärlichen Schwankungen der Messergebnisse oder schlichtweg zu Falschmessungen.

Abb. 5a: Abweichungen der gemessenen Schichtdicken bei Änderung des Radius‘ von Aluminiumrohren ohne zwischenzeitliche NullungBetriebe und Unternehmen müssen die Oberflächenqualität ihrer Produkte regelmäßig überprüfen. Hierzu werden sowohl für die Beschichtungsstoffe als auch für die Beschichtungen Prüfmethoden angewandt, wie z.B. die Gitterschnittprüfung, die Auslaufzeit, die Schichtdickenmessung oder die Glanzgradmessung. Diese Prüfmethoden, die vermeintlich einfach und schnell durchzuführen sind, bergen allerdings die Gefahr, dass dem Anwender bei der Durchführung Fehler unterlaufen. Die regelmäßige und routinierte Durchführung solcher Prüfmethoden ist dabei kein Garant für die korrekte Anwendung. Mangelnde Kenntnis über die Funktionsweise von Prüfgeräten sowie über die physikalischen und chemischen Vorgänge während der Messung führen deshalb oft zu vermeintlich unerklärlichen Schwankungen der Messergebnisse oder schlichtweg zu Falschmessungen.

Das einfachste Beispiel stellt hierbei die Schichtdickenmessung nicht leitfähiger Beschichtungen auf metallischen Substraten mittels magnetinduktivem oder Wirbelstrom-Verfahren dar: Hier können z.B. die Auswirkungen auf das Messergebnis gravierend sein, wenn das Messgerät vor der Messung nicht adäquat genullt wurde.

Die Nullung des Schichtdickenmessgeräts auf einem unbeschichteten Substrat dient dazu, dem Messgerät einen Ausgangswert (Nullwert) bereitzustellen. Das Missverständnis, die Kalibrierung und die Nullung eines Schichtdickenmessgerätes wären dasselbe, ist hier leider weit verbreitet. So kommt es bspw. häufig vor, dass zur Nullung fälschlicherweise die von den Geräteherstellern mitgelieferte Kalibrierplatte verwendet wird, was zu Falschmessungen führt. Der Grund dafür ist, dass zur Nullung ein Substrat bzw. Bauteil benötigt wird, das die gleiche Materialzusammensetzung, Materialdicke, Rauigkeit und Bauteilgeometrie aufweist wie das Substrat, auf dem anschließend die Schichtdicke der Beschichtung gemessen werden soll. All diese Eigenschaften beeinflussen nämlich den gemessenen Nullwert, was bei einer Nullung auf einem anders beschaffenen Substrat in einem entsprechend verfälschten Messergebnis resultiert. Hier kann es leicht zu Abweichungen im zweistelligen Mikrometerbereich kommen. In diversen Betrieben und Unternehmen konnte im Rahmen von Firmenschulungen der DFO Service GmbH, in denen u.a. auch das Thema Schichtdickenmessung besprochen wurde, festgestellt werden, dass die wenigsten Anwender/-innen vor der Messung überhaupt eine Nullung durchführen. Um zu verstehen, warum die Nullung für einen ausreichend genauen Messwert so essentiell ist, sollte man sich also unbedingt mit der Funktionsweise des Messgerätes vertraut machen.

Eine weitere Prüfmethode mit unterschätzter Fehleranfälligkeit ist die Gitterschnittprüfung. Laut DIN EN ISO 2409:2013 dient die Gitterschnittprüfung zur Abschätzung des Widerstandes einer Beschichtung gegen Trennung vom Substrat, wenn ein bis zum Substrat durchgehendes Gitter in die Beschichtung geschnitten wird. Der Grad der Abtrennung der Beschichtung ist das Ergebnis der Gitterschnittprüfung.

Bei der Durchführung durch die Beschichtung bis zum Substrat zu schneiden, ist allerdings in der Praxis nur näherungsweise möglich und schwierig zu überprüfen.

Deshalb wird oftmals zu tief geschnitten, um sicher zu gehen, dass man die Beschichtung in den Schnittriefen durchtrennt hat. Hat man jedoch zu tief ins Substrat hineingeschnitten, verdrängt man partiell das Substrat derartig, dass es zu Abplatzungen der Beschichtung kommt, die bei einer korrekt durchgeführten Prüfung nicht aufgetreten wären.

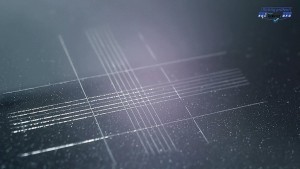

Abb. 5b: Gitterschnitt mittels Mehrschneidengerät – Verkantungen der Schneiden und zu tiefe Schnittriefen führen zu Ausfransungen des SubstratmaterialsWeiterhin wird in der DIN EN ISO 2409:2013 zur Abtrennung von noch lose anhaftenden Beschichtungspartikeln nach Durchführung der Gitterschnittprüfung, neben dem Abblasen und Abbürsten der Oberfläche, die Verwendung eines Klebebands empfohlen. Diese Empfehlung wurde in der Vergangenheit häufig fehlinterpretiert und hat sich in vielen Hausnormen derart weiterentwickelt, dass bestimmte Gewebeklebebänder mit sehr hohen Klebkräften für einen buchstäblichen „Klebebandabriss“ eingesetzt werden. Derartige Klebebänder können beim Abziehen ein Abtrennen von intakter Beschichtung bewirken und so potentiell das Ergebnis des Gitterschnitts verfälschen. Damit stellt dieser Klebebandabriss im Grunde eine weitere Prüfung dar, die mit der DIN EN ISO 2409:2013 nicht vereinbar ist. Eine Vergleichbarkeit unterschiedlicher Beschichtungen, die derart geprüft wurden, ist nicht mehr möglich.

Abb. 5b: Gitterschnitt mittels Mehrschneidengerät – Verkantungen der Schneiden und zu tiefe Schnittriefen führen zu Ausfransungen des SubstratmaterialsWeiterhin wird in der DIN EN ISO 2409:2013 zur Abtrennung von noch lose anhaftenden Beschichtungspartikeln nach Durchführung der Gitterschnittprüfung, neben dem Abblasen und Abbürsten der Oberfläche, die Verwendung eines Klebebands empfohlen. Diese Empfehlung wurde in der Vergangenheit häufig fehlinterpretiert und hat sich in vielen Hausnormen derart weiterentwickelt, dass bestimmte Gewebeklebebänder mit sehr hohen Klebkräften für einen buchstäblichen „Klebebandabriss“ eingesetzt werden. Derartige Klebebänder können beim Abziehen ein Abtrennen von intakter Beschichtung bewirken und so potentiell das Ergebnis des Gitterschnitts verfälschen. Damit stellt dieser Klebebandabriss im Grunde eine weitere Prüfung dar, die mit der DIN EN ISO 2409:2013 nicht vereinbar ist. Eine Vergleichbarkeit unterschiedlicher Beschichtungen, die derart geprüft wurden, ist nicht mehr möglich.

Das nächste Beispiel betrifft die Messung der Auslaufzeit: Zur Beurteilung der Viskosität eines Lacksystems wird häufig die Auslaufzeit in einem Auslaufbecher gemessen, da diese Prüfmethode schnell und einfach zu handhaben ist. Üblicherweise sind zwei verschiedene Auslaufbecher im Umlauf: Zum einen der Auslaufbecher nach DIN 53211 und zum anderen der Auslaufbecher nach DIN EN ISO 2431. Letzterer zeichnet sich durch eine verlängerte und damit weniger turbulenzanfällige Auslaufdüse aus und ist somit als Weiterentwicklung in puncto Messgenauigkeit und Wiederholbarkeit des Auslaufbechers nach DIN 532111 zu sehen. Die DIN 53211 wurde daher im Jahr 1996 zurückgezogen und ist somit bereits seit über 20 Jahren ungültig. Dennoch befinden sich heute immer noch weitaus mehr Auslaufbecher nach der DIN 53211 im Einsatz, als Auslaufbecher der gültigen DIN EN ISO 2431. Zusätzlich ist auch hier den meisten Anwendern/ Anwenderinnen nicht bekannt, welche physikalischen Grenzen und Einflussfaktoren (bspw. Temperatur, Lackdichte, Scherbelastung usw.) bei der Messung der Auslaufzeit zu berücksichtigen sind.

Für die Messung der Auslaufzeit sind nur Newton‘sche Flüssigkeiten geeignet, da rheologische Effekte nicht Newton‘scher Flüssigkeiten zu nicht reproduzierbaren und irreführenden Ergebnissen führen können.

Wasserlacke weisen jedoch technologisch bedingt meist eine ausgeprägte Strukturviskosität und Thixotropie auf. Dabei handelt es sich um rheologische Eigenschaften, die die Viskosität des Lackes zeit- und scherbelastungsabhängig machen.

Das macht die Messung der Auslaufzeit – egal in welchem Auslaufbecher – zu einer für Wasserlacke ungeeigneten Prüfung. Um anwendungstechnisch brauchbare und vergleichbare Aussagen über die Viskosität von Wasserlacken machen zu können, kann die dynamische Viskosität, z.B. mittels Rotationsviskosimeter, zeitabhängig bei verschiedenen Scherraten gemessen werden.

Für eine bessere Prozesssicherheit lohnt es sich also, die Funktionsweisen der Prüfmittel zu verstehen und Einflussfaktoren auf die Messergebnisse zu kennen.