Die Kernfunktion der Oberflächentechnik ist die Verbesserung der Produkteigenschaften und Verlängerung der Nutzungsdauer von Bauteilen in verschiedenen Anwendungsgebieten. Dies gilt sowohl für reine Funktionsteile, die z. B. in korrosiven Medien beständig sein müssen oder verschleißfest Lasten übertragen, als auch für Dekorelemente, die im Griffbereich und Funktionsbereich eine hohe Oberflächenqualität beibehalten sollen. Dabei spielt die Effizienz in den Prozessen ebenfalls schon lange eine entscheidende Rolle, da Wertstoffe und Spezialchemikalien die Kosten der Prozesse bestimmen. Entsprechend können die aktuell fokussierten Themen einer nachhaltigen Wirtschaft in der Oberflächentechnik sehr gut adressiert werden.

Die Zukunft der Produktion liegt in der Ausrichtung auf effiziente Prozesse und zirkuläres Wirtschaften. Dies wird durch die aktuellen Veränderungen in der Weltwirtschaft mit der beschränkten Verfügbarkeit von Rohstoffen, Energie- und Lieferkettenproblemen deutlich. So ist die effiziente Nutzung von Rohstoffen durchweg ein wichtiger Faktor, wird aber nun durch die Wiederverwendung und Aufbereitung zur direkten Verfügbarkeit ergänzt. Es gilt lokale Kreisläufe bei Prozessen und Produkten zu schließen. Diese Technologien müssen entwickelt und für die Anwendung in der Kundenkette gemeinsam qualifiziert werden. Die BIA Gruppe ist in den letzten Jahren in diesen Bereichen sehr aktiv gewesen und zeigt Wege auf, bei denen galvanisierte Kunststoffe entscheidende Vorteile bieten und geschlossene Kreisläufe in der Automobilindustrie umgesetzt werden.

Vorteil durch galvanisierte Kunststoffe

Die Vorteile durch galvanisierte Kunststoffbauteile im Automobilbereich für Dekoranwendungen sind vielfältig. Durch die freie Formgebung im Spritzgießen und die Veredelung mit echten Metallen wird eine ideale Kombination von Leichtbau, Funktionalität und Wertigkeit erzielt. Dazu bieten die bei BIA entwickelten Prozesse für Ambientebeleuchtung oder die Integration von Touch-Bedienungen auf den Echtmetallbauteilen weitere Vorteile für zukünftige Anwendungen. Neben diesen bekannten Themen bieten galvanisierte Kunststoffe aber auch Vorteile, wenn es um das Thema Effizienz in den Prozessen, GWP (Global Warming Potential) und Recycling geht. Dies verdeutlicht ein Vergleich von Alternativprozessen. Dabei soll auf die erhobenen Daten des BMUB [1, 2] verwiesen werden, wo ein detaillierter Vergleich der Prozesse vorgestellt wird. Ein Vergleich von Prozessen auf Produktbasis ist in [2] detailliert aus diesen Daten abgeleitet. Die Kerngröße zum Vergleich von Anlagen für die Beschichtung ist, neben den Quadratmetern pro Stunde als Kapazität, die eingesetzte Energie pro beschichtetem Quadratmeter, angegeben in [kWh/m2]. In [1] ist der aktuelle Stand der Industrie in der Lackierung dargestellt und wird im Weiteren als konventionelle Lackierung für Vergleiche herangezogen. Tabelle 1 fasst den Vergleich der Prozesse auf Energiebasis zusammen. Bewertungsgrundlage ist dabei jeweils der Aufbau eines automobilkonformen Schichtverbundes für eine Anwendung im Interior mit Chromoptik.

|

Konv. Lackierung [12] |

Konv. Galvanisierung |

||

|

Energie (elektrisch) |

[kWh/m2] |

34–36,5 |

ca. 19 |

|

Energie (thermisch, Erdgas) |

[kWh/m2] |

18–20,2 |

ca. 14 |

|

Ausschuss |

% |

ca. 25–35 % (BIA intern 15–25 %) |

< 10 % |

Die hochautomatisierte Abscheidung von Metall als Schichtverbund aus Kupfer, Nickel und Chrom stellt sich dabei als sehr effizient dar. So liegt der notwendige Energieeinsatz sowohl bei thermischer als auch elektrischer Energie deutlich unter dem einer konventionellen Lackierung. Zusätzlich ist der Ausschuss in der Produktion ein Faktor, der sich deutlich auf alle notwendigen Ressourcen auswirkt. Jeder Prozentanteil von reduziertem Ausschuss kann direkt in der Bilanz als Verbesserung dargestellt werden. Entsprechend ist je nach Geometrie und Bauteilanforderung auch immer das Produktionsverfahren zu bevorzugen, das geringere Ausschusswerte abbilden kann. Statistiken nach [1] zeigen, dass bei der Lackierung hochwertiger Oberflächen mit einem durchschnittlichen Ausschuss von 25 % zu rechnen ist. Dies ist im Vergleich zu einer durchschnittlichen Galvanisierung deutlich höher und würde zu einer weiteren Reduzierung der eingebrachten Ressourcen von ca. 10 % führen.

Natürlich ist im Bereich der Lackierung in den vergangenen Jahren auch ein Fokus auf Effizienz und Energieeinsatz gelegt worden. Eine nach neustem Stand der Technik in Solingen bei der BIA Gruppe installierte Lackieranlage kann den Energieeinsatz thermisch und elektrisch jeweils um ca. 35 % reduzieren. Damit zeigt sich, dass beide Oberflächen unter Verwendung aktueller Anlagentechnik effizient produziert werden können, wobei die herangezogene Galvanik bereits 10 Jahre in Betrieb ist. So zeigen aktuelle Projekte in der Galvanik ebenfalls weitere Optimierungspotenziale zur Reduzierung der notwendigen Energie auf. Über eine neue Anodentechnik können durch Optimierungen in der Rezeptur der Elektrolyte sowie Optimierungen in der Leitungsperipherie badspezifisch bis zu 35 % der Beschichtungsenergie eingespart werden. Ein entsprechendes Leuchtturmprojekt des Bundesumweltministeriums (BMU) wird aktuell mit einer neuen Galvaniklinie in Solingen von der BIA Gruppe realisiert. Innerhalb des Projektes werden neben einer chromfreien Vorbehandlung und chrom(VI)-freien Beschichtung auch verschiedene Themen zur Energieeffizienz in Großserie umgesetzt [11].

Im direkten Vergleich bieten galvanisierte Kunststoffe entsprechende Vorteile. Die höhere Effizienz in der Produktion ist dargestellt worden. Dazu kommt die durch echte Metallanteile erzeugte, hochwertige Oberfläche. Diese ist im Vergleich zu Lackoberflächen als emotionale Oberfläche zum einen in der Anmutung wertiger und in der Beständigkeit im Feld höher einzuschätzen. Hier ist ein Vergleich zu Kunststoffoberflächen bspw. bei der Kratzbeständigkeit ein wichtiger Punkt. Langlebige Oberflächen sind bei einer Betrachtung des Produktlebenszyklus wichtig und führen zu einer längeren Nutzungsdauer und höherem Wertbestand des Fahrzeugs. Dabei bieten galvanisierte Oberflächen noch weiteres Potenzial durch Kreislaufwirtschaft und Nutzung zirkulärer Werkstoffe, auf die noch eingegangen wird.

Kommerzielle Rezyklate für galvanisierte Kunststoffe

Die BIA Gruppe hat sich intensiv mit der Nutzung von Rezyklaten bei galvanisierten Kunststoffen auseinandergesetzt. Ein erster Schritt ist der Einsatz von Materialien im Spritzgießen, die von Herstellerseite bereits einen Rezyklat-Anteil enthalten. Allerdings ist bei anschließender Beschichtung zu beachten, dass Standard-ABS-Rezyklate (ABS = Acrylnitril-Butadien-Styrol) aufgrund der unkontrollierten Butadienverteilung zu Problemen im Beschichtungsprozess und der späteren Haftung der Metallschicht auf dem Substrat führen [3, 4]. Eine entsprechend gezielte Entwicklung und Bewertung ist notwendig. Zusammen mit der Firma BARLOG Plastics GmbH ist ein PC/ABS getestet worden, das einen Post-Consumer Rezyklat-Anteil in der Polycarbonat (PC)-Komponente enthält. Dieser ist aus galvanischer Sicht für die Haftung und Beschichtbarkeit nicht relevant und führt zu sehr guten Ergebnissen bei der Bauteiloptik und den finalen Haftungsprüfungen. Eine Alternative stellt ein PC/ABS der Covestro AG dar, bei dem der Polycarbonat-Anteil aus biobasierten Phenolen hergestellt wird. Durch den biobasierten Anteil wird ebenfalls der CO2-Eintrag des Materials reduziert, was in einer entsprechenden Bilanz mit über 30 % ausgewiesen wird [5]. Durch diese Substratmaterialien kann direkt in der Produktentwicklung ein positiver Einfluss auf den Product Carbon Footprint (PCF) des Bauteils eingebracht und quantifiziert werden.

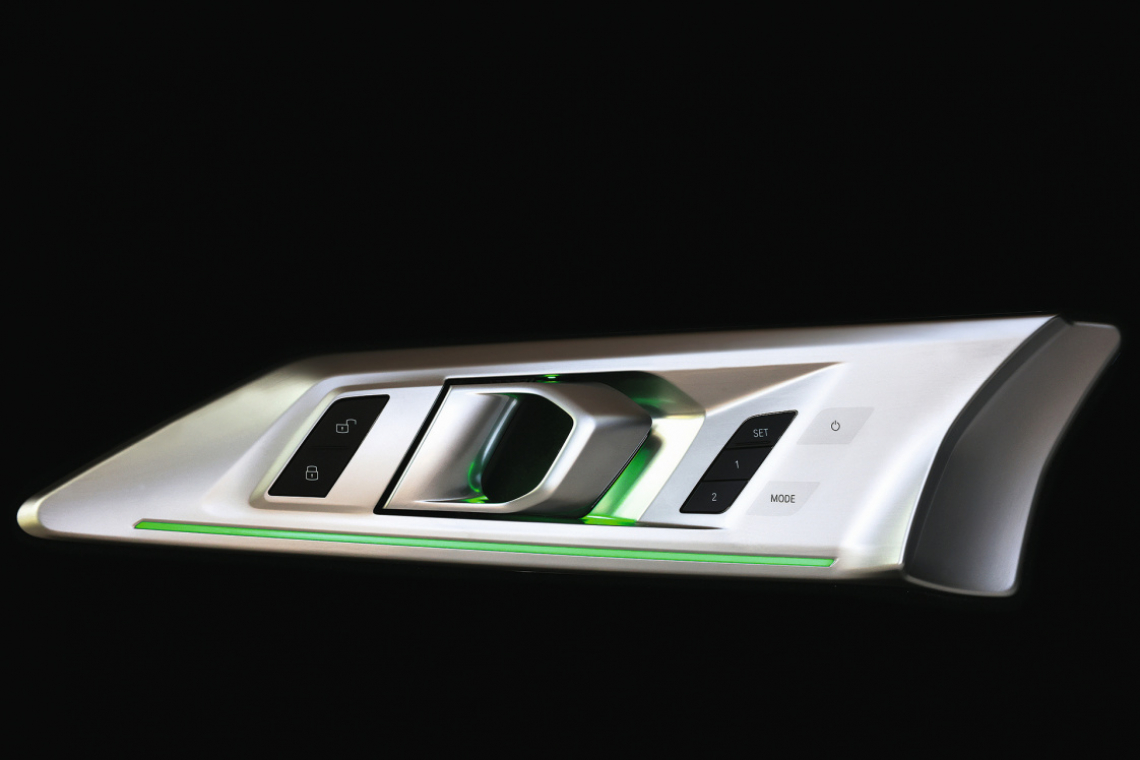

Abbildung 1: Musterbauteile mit Polycarbonat mit biobasiertem Phenol als Selektivkomponente

Abbildung 1: Musterbauteile mit Polycarbonat mit biobasiertem Phenol als Selektivkomponente

Werden im nächsten Schritt auch Mehrkomponentenbauteile betrachtet, so kann hier ebenfalls auf Polycarbonat aus biobasierten Phenolquellen oder auf Materialien mit Rezyklatanteilen zurückgegriffen werden. Bei der Selektivkomponente wird kein Einfluss auf die Galvanisierbarkeit oder Haftung der Beschichtung genommen. Vielmehr gilt es, die Eigenschaften des Polycarbonats beizubehalten und keinen Angriff oder Abscheidung der Beschichtung in diesen Bereichen in der Galvanisierung zu erhalten. Durch die Selektiveigenschaften können direkt im Spritzgießen Lichtleiter und mechanische Haltestrukturen integriert werden, die dann im Beschichtungsschritt nicht extra maskiert werden müssen. Dies wurde in einem seriennahen Test an einem Gehäuse mit Galvanikkomponente sowie einem hohen Anteil an selektiven Flächen positiv erprobt. Das Bauteil ist in Abbildung 1 dargestellt. Qualifizierungsprüfungen wie Warmlagerung oder Klimawechseltest zeigten hier ebenfalls keine Auffälligkeiten und wurden bestanden.

Durch diese beiden Ansätze lassen sich bei galvanisierten Kunststoffen Reduzierungen im Product Carbon Footprint erzielen und in der Bauteilauslegung bilanzieren. Die BIA Gruppe kann neue Artikel entsprechend direkt in diesen Ausführungen umsetzen und auch bestehende Artikel in Absprache mit der Kundenkette optimieren. Anzumerken ist allerdings, dass diese kommerziell erhältlichen Rezyklate bzw. biobasierten Rohstoffe aktuell meist kostenintensiver sind als Rohware aus fossilen Quellen. Eine Berechnung des PCF und eine Darstellung der Effekte bei Materialauswahl, Lieferwegen und Produktionsprozess kann auf Produktbasis ausgewiesen werden.

Recycling galvanisierter Kunststoffbauteile

In der Möglichkeit der Zirkularität liegt die wahre Stärke galvanisierter Kunststoffbauteile. Durch die Metallanteile auf den Bauteilen haben diese im Vergleich zu anderen Beschichtungen, wie z. B. Chromeffektlacken oder PVD-Schichten, einen zusätzlichen Wertstoffanteil. Bei anderen Verfahren lassen sich die Beschichtungsanteile nicht mit ausreichender Reinheit vom Substrat trennen. Dies führt in der Regel zu einem Downcycling der recycelten Materialien, wenn sie denn überhaupt wiederverwertet werden können. Aufgrund von schwierig zu separierenden Material-Mischungen aus Substrat und Beschichtung wird vielfach die thermische Verwertung gewählt. Beispiele für die Verwendung lackierter Kunststoffbauteile sind auf der K-Messe 2022 in Düsseldorf mit der Verarbeitung zu Paletten oder Wäschekörben dargestellt worden. Entsprechend konnten die Rohstoffe nicht wieder für die gleichen Anforderungen und Qualitäten an Produkten eingesetzt werden. BIA kann für galvanisierte Bauteile einen anderen Weg aufzeigen.

Da Metalle nahezu unendlich wiederaufbereitet werden können, liegt in Europa der Anteil an recyceltem Kupfer in der Industrie bereits bei 70–80 % [6]. Dabei benötigt der Recycling-Prozess bis zu 85 % weniger Energie als die Primärproduktion. Entsprechend werden bei galvanisierten Kunststoffen bereits heutzutage die Metallanteile zurückgewonnen und wieder den verschiedenen Prozessen zugeführt. Der Kunststoff ging bisher verloren.

Abbildung 2: Galvanisierte Bauteile im Automobilinnenraum (links); Ausgangsmaterial zum Recycling von Metall und Kunststoff (rechts)

Abbildung 2: Galvanisierte Bauteile im Automobilinnenraum (links); Ausgangsmaterial zum Recycling von Metall und Kunststoff (rechts)

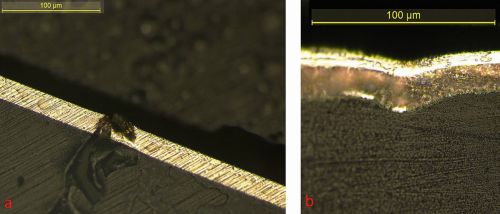

Die BIA Gruppe hat zusammen mit Partnern einen Prozess entwickelt, der eine Aufbereitung von beiden Wertstoffen ermöglicht. So lassen sich vorab Kunststoff und Metall durch einen spezialisierten, mechanischen Prozess auftrennen und aufgrund der magnetischen Nickelanteile in der Galvanikschicht entsprechend separieren. Über zwei Aufbereitungsprozesse wird das Metall der Industrie wieder zur Verfügung gestellt und der Kunststoff als Rezyklat gereinigt und granuliert. Die Abbildung 2 zeigt zum einen typische Anwendungen galvanisierter Bauteile im Automobilinnenraum und zum anderen die dann in der ersten Stufe getrennte Kunststofffraktion. Der Reinheitsgrad der jeweiligen Fraktion am Ende der Prozesskette liegt bei über 99,5 % (Abb. 2). Dazu lassen sich die Recyclinganteile mit Neuware problemlos mischen, da es sich in beiden Fraktionen um sogenannte „Plating Grades“ handelt. Dies sind speziell auf die Galvanik abgestimmte ABS-Rezepturen, die eine sichere Haftung des Metalls und sehr gute Oberflächenqualität gewährleisten. Da die Recyclinganteile ebenfalls mit der Quelle „Galvanikbauteile“ diese Substrate verwenden, ist eine hohe Sortenreinheit und Qualität der Rohstoffe automatisch gewährleistet. Downcycling, also die Verwendung recycelter Kunststoffe für minderwertigere Produkte oder gar thermische Verwertung, ist bei galvanisierten Kunststoffen somit nicht notwendig. Die Mischbarkeit und Oberflächenqualität wurde an einem Prüfkörperwerkzeug validiert. In Abbildung 3 sind die Rohteile mit den verbleibenden Verunreinigungen zu sehen sowie die galvanisierte und laserstrukturierte Oberfläche nach der Beschichtung. Die Satin-Oberfläche genügt dabei den hohen Serienansprüchen.

Abbildung 3: Regranulierte Kunststoffe lassen sich mittlerweile sehr gut für neue Kunststoffbauteile nutzen – auch und gerade für Plating Grades

Abbildung 3: Regranulierte Kunststoffe lassen sich mittlerweile sehr gut für neue Kunststoffbauteile nutzen – auch und gerade für Plating Grades

Im ersten Schritt ist dies für den im Beschichtungsprozess entstehenden Ausschuss als Post-Industrial-Rezyklat umsetzbar. Allerdings zeigen aktuelle Analysen auch, dass eine Kreislaufführung von Post-Consumer-Bauteilen mit diesem Prozess umgesetzt werden kann. Hierzu fehlen allerdings momentan noch die Wege zur Rückführung der verbauten Teile.

Qualifizierung von Bauteilen mit recyceltem ABS

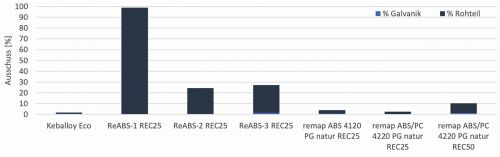

Neben der Entwicklung der Prozesse zur Wiederaufbereitung ist auch die Qualifizierung der Bauteile und Bewertung der Qualität entscheidend. Der hohe Reinheitsgrad muss sich neben den generellen Materialeigenschaften in der Produktion von Serienbauteilen bewähren. In einer Exterior-Leiste, einer Türverkleidung sowie einem Bedienelement im Interior sind verschiedene Rezyklate auf das Verhalten im Spritzgießen und der Galvanik bewertet worden. Dabei wurde das Rezyklat entsprechend mit den Serienmaterialien Novordur P2MC, Xantar C CP200 sowie Bayblend T45 PG gemischt. Abb. 4 zeigt einen Ausschnitt der Versuchsreihe und entsprechende Auswertung auf optische Fehler nach der Galvanisierung. Dabei sind die Remap-Materialtypen mit Rezyklat aus Galvanikausschuss erstellt und stellen die in der BIA Gruppe spezifizierte Bezeichnung für Rezyklatmaterialien mit Galvanotypen dar. Die Re-ABS Typen sind andere kommerzielle ABS Typen (keine Plating Grades).

Abbildung 4: Ausschussbewertung bei recyceltem ABS in der Galvanik

Abbildung 4: Ausschussbewertung bei recyceltem ABS in der Galvanik

Als Referenz wurde ein PC/ABS mit Polycarbonat aus recyceltem Material mit bemustert, das Keballoy Eco wurde vorab bereits vorgestellt. Hier liegt der Ausschuss entsprechend Neuware deutlich unter 5 %. Die kommerziellen, aber nicht auf Galvanikanwendungen abgestimmten ABS-Rezyklate führen sofort zu einem Zuwachs an Fehlern. So nimmt der Anteil an Poren sowie Schlieren auf den Bauteilen zu. Diese Materialien sind für hochwertige Anwendungen nicht einsetzbar. Allerdings sind die Remap Materialien der BIA Gruppe sehr gut wieder in den Prozess einzubinden. Mit einem Rezyklatanteil von 25 % auf einer Mischungsbasis sowohl von ABS als auch ABS/PC ist der Ausschuss, mit einem Serienmaterial vergleichbar, ebenfalls unter 5 %. Eine leichte Ungenauigkeit entsteht innerhalb der Musterung aufgrund von Spülprozessen und Materialwechseln, wodurch es zu nachvollziehbaren Pickeln und Schlieren gekommen ist. Der Rezyklatanteil von 50 % zeigt eine noch höhere Fehlerrate.

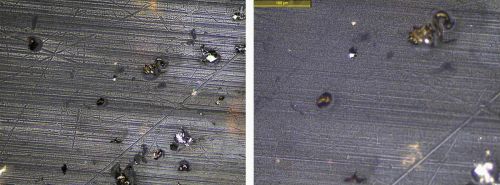

Die Fehlerbilder sind auf Defekte in der Oberfläche zurückzuführen. Diese werden insbesondere bei glanzverchromten Oberflächen deutlich. So liegen die Verunreinigungen in der Oberfläche als Pickel vor und können nicht durch die Kupferschicht ausgeglichen werden. Das Ergebnis stört entsprechend die Optik des Bauteils. Eine Detailaufnahme einer Glanzchromoberfläche ist in Abbildung 5 dargestellt, dabei sind die Fehler so klein, dass diese lediglich als Irritation sichtbar sind, aber nur selten fühlbar.

Eine Präparation der Fehler im Detail gibt weiteren Aufschluss über die Einflussmöglichkeiten. So zeigt Abbildung 6 auf der linken Seite im Schliff einen Pickel auf der Oberfläche, der nicht eingeebnet werden kann und durch Verunreinigungen aus dem Rohteilmaterial stammt.

Innerhalb der Detailbetrachtungen der Fehler sind aber auch Irritationen der Oberfläche aufgefallen, die nicht als Erhebung, sondern als Vertiefung im Schliff zu erfassen sind. Abbildung 6 zeigt auf der rechten Seite eine Vertiefung der Rohteiloberfläche, die zwar durch die Kupferschicht angeglichen wird, aber final weiterhin als Irritation der Oberfläche sichtbar bleibt. Diese Poren sind entsprechend nur sichtbar, aber nicht fühlbar. Eine Detailbetrachtung der Oberfläche des gebeizten Rohteils in der Draufsicht gibt auch hier weitere Aufschlüsse. Diese ist in Abbildung 7 dargestellt.

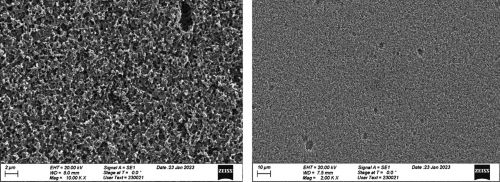

Das Bild verdeutlicht, dass die Verunreinigungen Reste der Metallfraktion sind, die im Rezyklat verbleiben und dann im Spritzgießen an die Bauteiloberfläche gelangen. Dabei sind die Partikel zum einen so groß, dass sie im Beschichtungsprozess mit in den Schichtaufbau eingebaut werden und dann als Pickel sichtbar sind. Zum anderen führt die oxidative Vorbehandlung bei kleinen Metallpartikeln dazu, dass diese aufgelöst und/oder aus der Oberfläche herausgelöst werden. Dies sind dann die entsprechenden Vertiefungen, die als Pore ebenfalls am glanzverchromten Bauteil sichtbar sind.

In der weiteren Betrachtung zeigt sich dieser Effekt auch im REM bei der Bewertung des Beizbildes. So zeigt sich ein generell homogenes und gutes Beizbild mit klar ausgebildeten Kavernen. Dies lässt bereits den Ausblick auf eine gute Galvanisierbarkeit und einen guten Haftverbund zu. Allerdings sind die späteren Poren auch hier bereits als große Fehlstellen sichtbar. Die REM Aufnahmen sind in Abbildung 8 dargestellt.

Wie die Darstellungen verdeutlichen, sind die Fehleranteile auf die Reinheit des Rezyklates zurückzuführen. Hier sind aber bereits Ansätze zur Erhöhung der Reinheit auf 99,8 % im Rezyklat zielführend umgesetzt worden, dazu wurde die Filtergröße verkleinert, um große Metallreste sicher zu entfernen. Zusätzlich führt eine Verchromung mit Mattnickel in den aktuell gängigen Oberflächen wie Perlglanzchrom, 3Q7 oder SilverShadow dazu, dass die Irritationen durch kleinste Poren durch die Mattoberfläche abgedeckt werden und nicht sichtbar sind.

Neben der optischen Qualität sind natürlich auch die Spezifikationen im Bereich Haftung zwischen Substratmaterial und Galvanik zu bewerten. So sind diese Bauteile nach verschiedenen Herstellerspezifikationen getestet worden. Die Ergebnisse sind für die Bauteile auf Basis von Galvanotypen durchweg positiv und die Prüfungen wurden je Bauteil bestanden. Probleme treten aber auch hier bei Verwendung von ABS-Rezyklaten ohne Berücksichtigung der Galvanikanforderungen auf, wie Tabelle 2 verdeutlicht.

|

Test |

Remap Rezyklate |

Kommerzielle ReABS |

|

DBL 1665 Shocktest 110 °C/3 Zyklen |

10/10 i. O. |

0/10 i. O. (Risse) |

|

TL528 PV1200 – 8 Zyklen |

10/10 i. O. |

0/10 i. O. (Blasen) |

|

DBL 1665 AKLV 10 Zyklen Exterior |

10/10 i. O. |

0/10 i. O. (Blasen) |

|

DBL 1665 AKLV 42 Zyklen Interior |

10/10 i. O. |

– |

Die Risse und Blasen treten dabei hauptsächlich in geometrisch fordernden Bereichen auf, die in den Temperaturwechseln stark belastet werden. Dabei ist zum einen der Haftgrund bei kommerziellen ReABS-Typen nicht ausreichend, zum anderen führt die starke Bewegung bei den Temperaturwechseln zu Spannungen in der Beschichtung mit entsprechenden Rissen bei Überlastung. Ein Beispiel ist in Abbildung 9 dargestellt. Wie die Beizbilder bereits vermuten ließen, zeigen die Rezyklate auf Basis von Plating Grade ein gutes Beizbild und entsprechend auch sehr gute Resultate in den Spezifikationsprüfungen.

Abbildung 9: Beispiel für einen Ausfall im Klimawechseltest

Abbildung 9: Beispiel für einen Ausfall im Klimawechseltest

Die mechanischen Eigenschaften sind in einer aufwendigen Analyse bereits an Prüfkörpern validiert und entsprechend den Anforderungen ebenfalls auf Neuwarenniveau [7]. Einer Bemusterung zum Serieneinsatz steht somit nichts mehr im Wege und wird aktuell mit den Kunden eingeleitet. Voraussetzung für einen erfolgreichen Recycling-Ansatz ist immer eine hohe Sortenreinheit. Hier spielt die bereits angesprochene Nutzung von Plating Grade im ABS als Substrat eine entscheidende Rolle, die dann in der Kreislaufwirtschaft einen Vorteil generiert. Die Eigenschaft der vorgegebenen Sortenreinheit betrifft nicht nur das galvanisierte Bauteil selber, sondern die gesamte Baugruppe. Je einfacher eine Baugruppe aufgebaut ist, desto einfacher ist auch deren Rückbau zu sortenreinen Materialien. Da galvanisierte Bauteile neben der reinen Wertigkeit vielfach eine Funktion im Fahrzeug haben, sind auch die Baugruppen entsprechend komplex zusammengesetzt. Hierbei gibt es Optionen, durch weitere Technologien eine Funktionsintegration, einfachere Baugruppen und Recyclingfähigkeit zu kombinieren.

Touch Oberflächen: zeitgemäß, aber nicht universell

Typisches Beispiel für komplexe Baugruppen sind Bedienelemente im Fahrzeug. Ein klassischer Schalter hat eine einzige hinterlegte Funktion. Der Vorteil eines Schalters ist der Fahrsicherheitsaspekt. Dadurch, dass ein einzelner Schalter nur eine Funktion steuert, kann er direkt ertastet werden. Die typische Mechanik gibt eine sofortige Rückmeldung, wenn der Schalter bedient wird. Hinterleuchtete Schalter, die darüber hinaus zusätzlich ein ertastbares Symbol haben, lassen sich sicher bedienen, ohne dass ihnen zu viel Aufmerksamkeit gewidmet werden muss. Diese Funktionalität ist mit einem mechanischen Aufwand verbunden, was wiederum entsprechende Kosten in der Baugruppe, aber auch eine entsprechende Wertigkeit im Feedback erzeugt. Ein Beispiel einer Schalterkulisse im Interieur ist in Abbildung 10 dargestellt.

Abbildung 10: Klassische Schalterkulisse im Fahrzeuginterieur

Abbildung 10: Klassische Schalterkulisse im Fahrzeuginterieur

Eine Alternative zum klassischen Schalter ist eine berührungssensitive Touchscreen-Oberfläche. Es können beliebig viele Schaltflächen angeordnet und visualisiert werden, ohne dafür Hardware-Anpassungen vornehmen zu müssen. Je mehr Schaltvorgänge in einer Touch-Oberfläche realisiert werden, desto größer wird der Kostenvorteil im Vergleich zum klassischen, mechanischen Schalter. Als Standardtechnologie für Touchbedienung hat sich die kapazitive berührungsempfindliche Oberfläche durchgesetzt. Nachteil dieser flexiblen Lösung ist allerdings, dass eine Bedienung nicht mehr ertastet werden kann und vor dem Bedienvorgang auf den Bildschirm geblickt werden muss. Verstärkt wird das Ablenkungspotenzial einer solchen Schalteinheit, je mehr Schaltvorgänge auf ihr untergebracht sind [8]. Eine typische Touch-Oberfläche aus Gorilla-Glas ist daher nicht uneingeschränkt empfehlenswert, wenn es um den Ersatz von mechanischen Schaltern geht. Eine Alternative sind kapazitive Schaltbereiche, die nicht auf Bildschirmen softwareseitig, sondern als Sensorik auf einer definierten Position hinter einer Bedienleiste angeordnet werden. Das Ziel der Bauteil-Reduzierung bleibt dabei erhalten, aber durch die feste Position und gegebenenfalls Fühlhilfen kann die Bedienung intuitiv beim Fahren erfolgen. Die Sensorik wird in eine Folie integriert, hinterspritzt oder hinter der Dekorblende gefügt. Allerdings wird dieses Sensorprinzip bei Echtmetalloberflächen abgeschirmt und ist bislang nicht für hochwertige Dekorbauteile einsatzfähig.

Nachhaltige Echtmetalloberflächen mit hochwertiger Touchbedienung

BIA hat dieses Problem gelöst, ohne das Ziel nachhaltige Bauweise und innovative Funktionsintegration aus dem Fokus zu verlieren. Es ist eine hochwertige, berührungsempfindliche Oberfläche entwickelt worden, die zugleich leicht zu recyceln ist. Dazu gehört die Reduzierung der notwendigen Bauteile und der Bauteilkomplexität durch die Substitution der Mechanik sowie schließlich die Betrachtung des Material-Mixes in der Baugruppe.

Die durchgängige elektrische Leitfähigkeit der Metallschichten eines verchromten Bauteils verhindert zwar den Einsatz einer typischen kapazitiven Technologie, eine berührungssensitive Oberfläche lässt sich aber dennoch über kapazitive Drucksensoren realisieren, die auf der Bauteilunterseite angebracht sind [9]. Bei diesen Sensoren werden zwei Elektroden über ein Dielektrikum getrennt. Eine Bedienung wird mit ca. 3 N Druckkraft auf die definierte Bauteiloberfläche auf eine der beiden Elektroden des Sensors übertragen. Dadurch ändert sich die Kapazität des Kondensatorsystems, was wiederum ein detektierbares Bediensignal erzeugt. Diese Änderung lässt sich durch eine entsprechende Auswert-Elektronik in ein Steuersignal umwandeln. Die Bedienkraft ist einstellbar, sodass versehentliche Fehlbedienungen von klaren Bediensignalen unterschieden werden können.

Abbildung 11: Mit der BIA TouchChrome-Technologie und in Kombination mit weiteren patentierten BIA Verfahren lassen sich kapazitive Touch-Oberflächen mit haptisch und optisch auffälligen Symbolen oder Dekoren realisieren

Abbildung 11: Mit der BIA TouchChrome-Technologie und in Kombination mit weiteren patentierten BIA Verfahren lassen sich kapazitive Touch-Oberflächen mit haptisch und optisch auffälligen Symbolen oder Dekoren realisieren

Die Sensorik wird rückseitig nach der Galvanisierung der Oberfläche montiert [10]. Dies entkoppelt den Fertigungsprozess für das Galvanikteil von dem der Sensorik. Über die Sensoren lassen sich sowohl einzelne Bedienbereiche realisieren als auch Slider-Funktionen integrieren. Da keine einzelnen, mechanisch voneinander entkoppelten Bauteile die Funktionen belegen, ist eine effiziente Baugruppengestaltung mit wenigen Elementen aber vielen Funktionen realisierbar. Der Anteil an notwendigen Spritzgießformen wird dabei signifikant reduziert. Gleichzeitig bieten sich Vorteile durch die Integration mehrerer Funktionsbereiche auf einer Fläche im Bereich des Seamless-Designs. Die BIA TouchChrome Technologie lässt sich sehr gut mit weiteren Technologien wie BIA AmbientLight und BIA TextureChrome kombinieren, wodurch die Schaltfläche durch ein durchleuchtbares, strukturiertes Symbol ergänzt werden kann. Dazu ist inzwischen eine weitere Sensortechnologie entwickelt worden, die eine direkte Integration des Touch-Sensors auf die PCB (Printed Circuit Board) erlaubt und keine zusätzliche Montage auf der Bauteilrückseite mehr erfordert. Hierdurch wird der Aufwand weiter reduziert und eine höhere Flexibilität in der Baugruppe erzeugt. Die Abbildung11 und die Abbildung auf S. 1287 zeigen jeweilige Anwendungen der vorgestellten Technologien. Abbildung 11 kombiniert die Integration einer Touch-Bedienung mit galvanisierter Echtmetalloberfläche und einer hierüber geschalteten Beleuchtung am Beispiel einer Dachhimmeleinheit. Die Abbildung auf S. 1287 zeigt eine Anwendung im Türbereich, bei der das Bauteil aus 50 % Rezyklatanteil (remap 4220 REC50) für die Galvanokomponente aufgebaut ist. Auch hier sind Touchfunktionen zur beispielhaften Steuerung der Ambientebeleuchtung eingebracht. Um die Flexibilität der Technologie zu demonstrieren, wurden die Touch-Felder nur durch eine Laserbeschriftung auf der Chromoberfläche angedeutet. Hierdurch können flexibel verschiedene Funktionen per Symbol dargestellt und in die Oberfläche integriert werden.

Fazit

Verchromte Bauteile vereinigen die Vorteile der Echtmetalloberflächen mit den Eigenschaften von Kunststoffen. Mit einem durchschnittlichen Masseanteil von 20 % Metall und 80 % Kunststoff ist ein verchromtes Kunststoffbauteil eher ein Leichtgewicht mit einem geringen Energiebedarfsanteil während des Fahrens. Die Korrosions- und Medienbeständigkeit sowie die Easy-to-clean-Eigenschaften unterstreichen die Langlebigkeit von Chromoberflächen in den verschiedenen Einsatzbereichen. Auch wenn eine lange Nutzungsphase entscheidend für eine Nachhaltigkeitsbetrachtung ist, sollten auch die Produktions- und die „End-of-life“-Phase bei der vollständigen Bilanzierung eines Bauteils nicht fehlen.

Der Herstellungsprozess mit Spritzgießen und Galvanik ist schon heute in Bezug auf Ressourcenschonung und Energieeffizienz einem Lackierprozess überlegen. Die interne Stoffkreislaufschließung im Herstellungsprozess sowie die Rückgewinnung von Rohstoffen aus Produktionsabfällen tragen ebenfalls entscheidend zur Einsparung von Rohstoffen bei. Mit der Nutzung dieser Technologie kann so ein wichtiger Beitrag zu Zirkularität bei Automobilbauteilen mit hochwertigen Oberflächen geliefert werden. Dabei spielt die Verwendung echter, werthaltiger Metalloberflächen zum einen eine wichtige Rolle bei der Anwendung im Bereich Wertigkeit und Lebensdauer, aber auch dann in der Kreislaufwirtschaft durch die gleichwertige Aufbereitung und Erhaltung der Wertstoffe für die Produktion.

Das Ziel, Bedienelemente mit innovativer, hochwertiger und zugleich nachhaltiger Bauweise zu schaffen, kann durch die BIA TouchChrome-Technologie nun realisiert werden. Der Einsatz kapazitiver Drucksensoren macht es möglich, eine hochwertig verchromte Oberfläche mit einer berührungssensitiven Schaltfunktion auszustatten. Durch eine fühlbare und durchleuchtbare Symbolik können die Schaltflächen leicht erkannt bzw. ertastet werden, was in puncto Fahrsicherheit enorme Vorteile bietet. Die Recyclingfähigkeit wird durch die Bauteilvereinfachung verbessert, weil die Touch-Bauteilgruppe ausschließlich aus dem verchromten Bauteil und der Touch-Elektronik besteht. Somit ist die Galvanisierung von Kunststoffen im Fahrzeugbau als hochwertige, beständige und vollständig kreislauffähige Technologie ein wichtiger Beitrag für zukünftige Fahrzeuggenerationen.

Galvanisch abgeschiedene Echtmetalloberflächen tragen zur Langlebigkeit und Wertigkeit von Gütern bei. Schon der Abscheidungsprozess ist in Bezug auf Nachhaltigkeit einem Lackierprozess überlegen. Durch vollständige Recyclingfähigkeit mit neuen Aufbereitungsverfahren sind echtmetallbeschichtete Kunststoffbauteile am besten für einen Einsatz in nachhaltigen Produkten geeignet, bei denen auch Funktionsintegrationen wie Licht- und Touch-Schalter möglich sind. Die BIA Touch Technologie ist aufgrund ihres Designs schon jetzt für das einfache Recycling geeignet.

Technologiedemonstrator am Beispiel einer BMW Türverkleidung aus remap ABS/PC 4220 REC50 mit 50 % Rezyklatanteil und Touch-Bedienfeldern zur Steuerung der Ambientebeleuchtung

Fotos und Grafiken: BIA

Literatur

[1] Hochwertige Oberflächen im Fokus der Klimabilanz, WOMAG 3, 2022

[2] Abschlussbericht BMUB-Umweltinnovationsprogramm - Innovatives und umweltfreundliches Lacksystem für Automobil-Chrom-Optik; 2016

[3] Heinzler, F. A.; Eine Studie zu Beschichtungstechnologien in Bezug auf Qualität, Designoptionen und Ressourceneffizienz, ZVO Oberflächentage 2021, Berlin

[4] Häp, M.; Welitschko, W.; Heinzler, F. A.; Touchsensitive verchromte Kunststoffelemente; JOT Special Galvanotechnik 2022, 2022

[5] Bruckel, Frank; Carbon footprint data for COV specific grades, LCA data for different versions of Bayblend®T45 PG, Covestro AG, 2023

[6] Auskunfts- und Beratungsstelle für die Verwendung von Kupfer und Kupferlegierungen; Ressourcenschonung dank Recycling, www.kupfer.de; 2022

[7] Zapf, D.; Recycling von metallisierten Kunststoffen durch hochenergetische Impulsbehandlung; Oberflächentage 2022

[8] Martin Seeger: “Die Berührungsdauer eines Button-Klicks bei stationären Touchscreens” in Mensch und Computer 2015 Tagungsband, Stuttgart: Oldenbourg Wissenschaftsverlag, S. 243-252, 2015

[9] Ling Zhu, Texas Instruments: “Capacitive Touch Through Metal Using MSP430™ MCUs With CapTIvate™ Technology”, 2017

[10] Keith Curtis, Microchip Technology Inc.: “AN1325, mTouch™ Metal Over Cap Technology”, 2010

[11] BMU Umweltinnovationsprogramm; Effiziente, chrom(VI)-freie Kunststoffgalvanisierung für die Automobilindustrie