Ein Verfahren zum Entgraten, Polieren und Reinigen mechanisch oder additiv gefertigter metallischer Werkstücke

An gefertigte Komponenten werden zunehmend höhere Anforderungen hinsichtlich Oberflächengüte, Gratfreiheit, Präzision, technischer Sauberkeit u. v. m. gestellt. Durch das umweltfreundliche elektrolytische Plasmapolieren erfolgt eine Nachbehandlung von mechanisch oder additiv gefertigten Teilen, bei der in einem Arbeitsgang die Oberflächengüte deutlich verbessert wird sowie Feinstgrate, partikuläre und filmische Verunreinigungen entfernt werden. Teile mit komplexer Geometrie lassen sich gut bearbeiten und die Maßhaltigkeit präzise gefertigter Teile bleibt dabei erhalten. Das Verfahren sowie die sich daraus ergebenden Vorteile und Anwendungsmöglichkeiten werden beschrieben.

Einleitung

Elektrolytisches Plasmapolieren ist im Vergleich zu dem allseits bekannten und am Markt schon lange etablierten elektrolytischen Elektropolieren eine vergleichsweise junge und innovative Technologie. Beide Verfahren sind sich ähnlich, benötigen ein elektrolytisches Bad und werden bei der Oberflächenbehandlung von Metallen eingesetzt und dennoch gibt es signifikante Unterschiede. Plasmapolieren kann vor allem dort mit seinen Stärken punkten, wo es um die Oberflächenbehandlung hochgenau gefertigter Teile, höchste Ansprüche an die Oberflächengüte, Präzisionsfinish sowie umweltschonende und nachhaltige Bearbeitung geht. Die Erzielung sehr guter Bearbeitungsergebnisse gelingt jedoch nur durch die richtige Wahl der auf den jeweiligen Anwendungsfall angepassten Bearbeitungsparameter. Bei der Auswahl und laufenden Weiterentwicklung dieser Einflussgrößen sowie der eigenen Anlagentechnik hat die plasotec GmbH langjährige Erfahrung, denn das Unternehmen ist bereits seit Anfang der 2000er-Jahre auf diesem Gebiet tätig. Es ging aus einem erfolgreichen ZIM-Förderprojekt hervor, 2007 wurde schließlich eine eigene GmbH gegründet, die seitdem kontinuierlich wächst und erfolgreich am Markt tätig ist. Der Erfolg wird untermauert durch viele Schutzrechte, Auszeichnungen und gewonnene Preise [1].

Wirkungsweise und Verfahrensmerkmale

Bei diesem elektrolytischen Verfahren wird ein anodisch gepoltes metallisches Werkstück in ein werkstoffspezifisches, elektrolytisches Bad eingetaucht. Die Wanne, in der sich der flüssige Elektrolyt befindet, ist dann folgerichtig negativ gepolt und fungiert als Katode. Der eingesetzte Elektrolyt besteht lediglich aus einer wässrigen Ammoniumsulfatlösung und ist, im Gegensatz zu dem bereits erwähnten Elektropolieren, frei von aggressiven und toxischen Substanzen. Damit sich ein Plasma an der Oberfläche herausbilden kann, wird eine Gleichspannung von mindestens 200 VDC (Volt Direct Current), in der Regel jedoch über 300 VDC verwendet. Der sich ausbildende Stromfluss ist abhängig von der Oberfläche und liegt bei ca. 0,15…0,2 A/cm2. Sobald das unter Spannung stehende Werkstück in den Elektrolyten eintaucht, kommt es an der Anode zu Entladungsvorgängen, die eine Dampf- und Plasmaentwicklung an der Bauteiloberfläche zur Folge haben. Diese Vorgänge führen zu einem minimalen Materialabtrag, wodurch feinste Grate sowie Mikrorauheiten beseitigt werden und somit mikroskopisch gesehen eine Homogenisierung des Oberflächenprofils stattfindet.

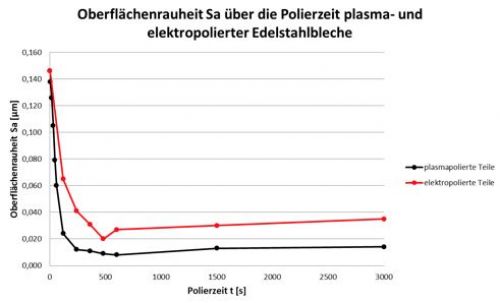

Abb. 1: Zusammenhang zwischen Oberflächenrauheit und PolierzeitDurch diese Dampf- und Plasmawolke, die das gesamte Bauteil umschließt, werden alle organischen und anorganischen Verunreinigungen entfernt, sodass die Oberflächen nach der Bearbeitung frei von Fett und Schmierstoffen sind, anschließend lediglich mit Wasser kurz abgespült und getrocknet werden. Anlauffarben und Verfärbungen werden beseitigt, jedoch werden die Teile nicht thermisch beansprucht, da die Oberflächentemperatur unter 100 °C bleibt. Ein weiterer wesentlicher Vorteil des Verfahrens besteht darin, dass eine Vorreinigung der Teile vor dem Plasmapolieren nicht erforderlich ist, da die Verunreinigungen durch das Verfahren selbst entfernt werden. Der durchschnittliche Materialabtrag beträgt 4 – 10 µm/min und findet gleichmäßig an den Unebenheiten der Oberfläche statt. Die Grundmaße und damit die geometrische Form des Werkstückes bleiben erhalten, was gerade bei der Bearbeitung von Präzisionsteilen mit engen Form- und Lagetoleranzen von entscheidender Bedeutung ist. Da sich die Abtragsrate zeitlich nahezu linear verhält, ist durch einen zeitlich gesteuerten Polierprozess ein sehr genaues und reproduzierbares Bearbeitungsergebnis erreichbar (Abb. 1) [2].

Abb. 1: Zusammenhang zwischen Oberflächenrauheit und PolierzeitDurch diese Dampf- und Plasmawolke, die das gesamte Bauteil umschließt, werden alle organischen und anorganischen Verunreinigungen entfernt, sodass die Oberflächen nach der Bearbeitung frei von Fett und Schmierstoffen sind, anschließend lediglich mit Wasser kurz abgespült und getrocknet werden. Anlauffarben und Verfärbungen werden beseitigt, jedoch werden die Teile nicht thermisch beansprucht, da die Oberflächentemperatur unter 100 °C bleibt. Ein weiterer wesentlicher Vorteil des Verfahrens besteht darin, dass eine Vorreinigung der Teile vor dem Plasmapolieren nicht erforderlich ist, da die Verunreinigungen durch das Verfahren selbst entfernt werden. Der durchschnittliche Materialabtrag beträgt 4 – 10 µm/min und findet gleichmäßig an den Unebenheiten der Oberfläche statt. Die Grundmaße und damit die geometrische Form des Werkstückes bleiben erhalten, was gerade bei der Bearbeitung von Präzisionsteilen mit engen Form- und Lagetoleranzen von entscheidender Bedeutung ist. Da sich die Abtragsrate zeitlich nahezu linear verhält, ist durch einen zeitlich gesteuerten Polierprozess ein sehr genaues und reproduzierbares Bearbeitungsergebnis erreichbar (Abb. 1) [2].

Die Oberflächen- und Rauheitswerte (Ra, Rz) lassen sich damit nachweislich um den Faktor 10…15 verringern, was in späteren Applikationen, z. B. bei nachfolgenden Klebe- oder Lötprozessen, einen entscheidenden Einfluss auf die funktionalen Eigenschaften eines Bauteils haben kann. Plasmapolierte Oberflächen sind durch geringere Adhäsion gekennzeichnet, sodass sich ein deutlicher Lotuseffekt (nachgewiesen durch Kontaktwinkelmessung) einstellt, der das Anhaften von Verunreinigungen erschwert. Zudem weisen derart behandelte Teile ein gutes Reinigungs-, Abtropf- und Trocknungsverhalten auf, was gerade im Bereich der industriellen Teilereinigung ein nicht zu unterschätzender Vorteil ist [4]. Aus plasmapolierten Oberflächen lösen sich, wie mit dem Salzsprühnebeltest bewiesen werden konnte, weniger Eisen- und Nickelbestandteile, außerdem bildet sich eine Passivschicht, sodass diese Oberflächen eine höhere Korrosionsbeständigkeit aufweisen [3].

Welche Materialien lassen sich damit bearbeiten?

Da es sich um ein elektrolytisches Verfahren handelt, lassen sich mit dem Plasmapolieren insbesondere folgende Metalle sehr gut bearbeiten [1]:

- nichtrostende Stähle

- Cobalt-Chrom und Cobalt-Chrom-Molybdän-

- Verbindungen

- Nickel- Nickelbasislegierungen

- Titan, Titanlegierungen

- Kupfer, Messing, Bronze

- Wolfram

- Molybdän

Anwendungsgebiete [4] Medizintechnik

Durch die erwähnte Entfernung von Verunreinigungen ist dieses Verfahren prädestiniert für die Bearbeitung von Medizinprodukten und zugelassen nach DIN ISO 13485. Die Oberflächen von mechanisch oder additiv gefertigten Instrumenten und Implantaten aus nichtrostendem Stahl, Titan und Titanlegierungen lassen sich gut bearbeiten. Die bereits genannten Vorteile, wie das Entfernen partikulärer und filmischer Verunreinigungen, die Erstellung von funktionalen Oberflächen über den Glanzgrat sowie der definierte, zeitlich steuerbare Materialabtrag, der die gewünschte Beibehaltung von scharfen Kanten ermöglicht, und die erhöhte Korrosionsbeständigkeit bei Produkten, die ständigen Sterilisationszyklen ausgesetzt sind, kommen zum Tragen.

Feinmechanik

An feinmechanische Werkstücke werden oftmals hohe Anforderungen bzgl. Gratfreiheit und Maßhaltigkeit gestellt. Zudem sind diese Teile meist filigran und mechanisch oder oberflächenempfindlich. Die speziellen Vorteile des elektrolytischen Plasmapolierens lassen sich bei der Bearbeitung solcher Teile besonders gut nutzen. Durch die sehr kleinen und zeitlich steuerbaren Abtragsraten während des Polierprozesses werden störende Grate schonend entfernt, darüber hinaus bleiben die Ausgangsmaße der Werkstücke erhalten. Ein wichtiger Umstand, der gerade bei der Behandlung von passgenauen Teilen eine wichtige Rolle spielt. Die Werkstücke werden thermisch und mechanisch nicht belastet und somit die Oberflächenstrukturen nicht geändert. Sehr geringe Rauheitswerte als Ergebnis der Bearbeitung führen unter anderem zu besseren Gleiteigenschaften, Reibungsverluste werden reduziert und die Verschleißfestigkeit erhöht, was zu einer Verlängerung der Lebensdauer plasmapolierter Bauteile führt.

Halbleiterindustrie

Die hochkomplexe Halbleitertechnik stellt höchste Anforderungen an Komponenten, die in Maschinen- und Anlagen der Halbleiterindustrie verwendet werden. Plasotec hat gerade für diese anspruchsvollen Anwendungsfälle spezielle Elektrolyte und Behandlungsmethoden entwickelt. Ein hohes Maß an Präzision, Zuverlässigkeit und Nachhaltigkeit, gepaart mit einem sicheren und reproduzierbaren Handling, sowie die umfassende Dokumentation von Prozessabläufen sind geeignet, um den hohen Anforderungen der Halbleiterindustrie gerecht zu werden.

Abb. 2: Nach dem Schweißen behandelte Rohrbaugruppe

Abb. 2: Nach dem Schweißen behandelte Rohrbaugruppe

Lebensmittel- und Pharmaindustrie sowie chemische Industrie

Abb. 3: Polierter Trichter für Schüttgüter in der Lebensmittelindustrie

Abb. 3: Polierter Trichter für Schüttgüter in der Lebensmittelindustrie

Die geringe Rauheit plasmapolierter Oberflächen und der hohe Grad an Reinheit sind ideale Voraussetzungen für die Behandlung von Komponenten, die zum Fördern, Dosieren und Speichern von festen, flüssigen und gasförmigen Medien dienen. Die so behandelten hochwertigen Oberflächen weisen einen geringen Reibwert auf, sodass ein reibungsbedingter Wärmeeintrag in das Fördergut sowie ein Anhaften von Partikeln und Stoffen deutlich reduziert wird. Dadurch werden höhere Fließ- und Fördergeschwindigkeiten beim Transport der Medien möglich. Nicht zuletzt kann somit der Reinigungsaufwand, z. B. bei Chargenwechsel oder Verschmutzung, verringert werden (Abb. 2 und 3).

Additiv gefertigte Produkte

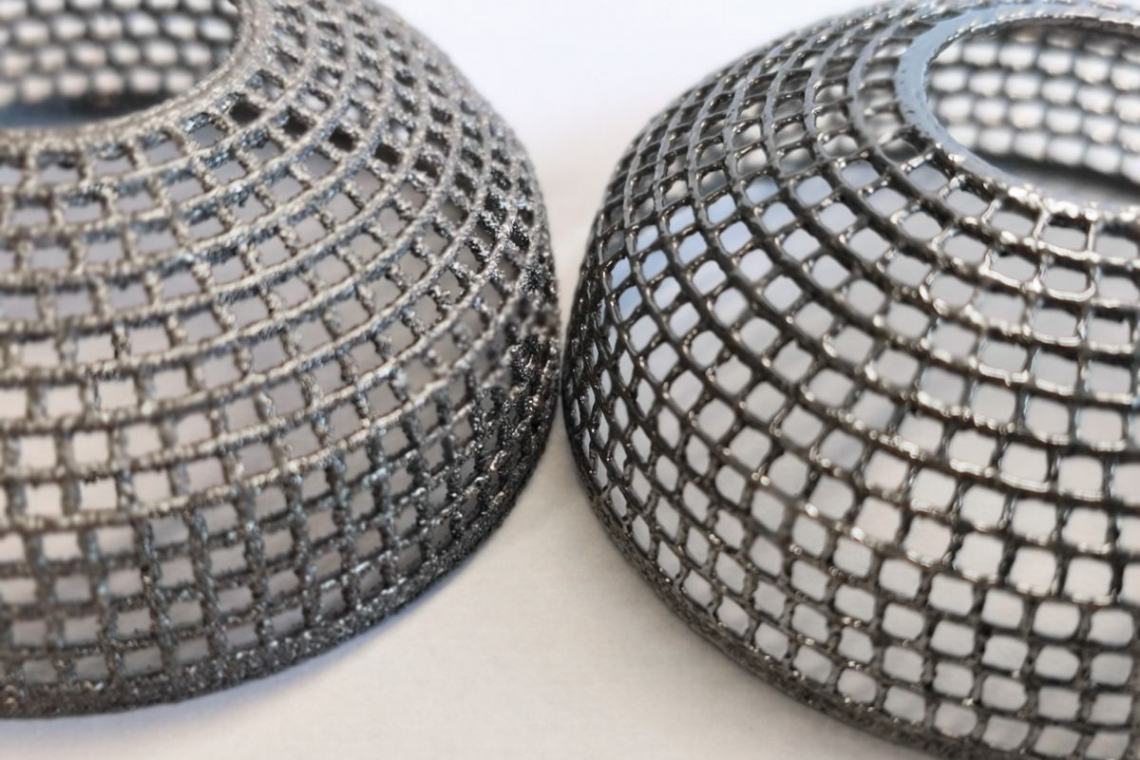

Ein relativ junges Anwendungsgebiet ist die Nachbearbeitung additiv gefertigter metallischer Bauteile. Durch nahezu beliebige geometrische Komplexität, eine geforderte hohe Oberflächengüte oder die Einhaltung von Toleranzen wird die Nachbearbeitung der Teile überaus anspruchsvoll. Beim Plasmapolieren reinigt und poliert die das Bauteil allseits umschließende Gas- und Plasmawolke nicht nur die Oberfläche, sondern entfernt auch lose oder nicht vollständig verschmolzene Partikel. Die mitunter sehr feinen Bauteilstrukturen werden schonend behandelt. Damit wird das Plasmapolieren zu einer überaus interessanten Methode für die Oberflächenbehandlung und das Finish additiv gefertigter Werkstücke (Abb. auf S. 1577). Hier werden ständig neue Anwendungsgebiete erschlossen und sowohl die Verfahrens- als auch die Anlagetechnik weiterentwickelt und an neue Anforderungen angepasst.

Zusammenfassung der wesentlichen Verfahrensvorteile

Das elektrolytische Plasmapolieren ist ein umweltschonendes, nachhaltiges Verfahren zum gleichzeitigen Entgraten, Polieren und Reinigen. Es erfordert keinen Einsatz umweltschädlicher Substanzen und hochkonzentrierter Säuren (Umwelt- und Arbeitsschutz). Zudem ist keine Vorbehandlung oder spezielle Vorreinigung der Werkstücke nötig.

Es sind hohe Oberflächengüten (Ra, Rz) erzielbar bei zugleich minimalem, gleichmäßig steuerbarem Materialabtrag und unter Beibehaltung der Geometrietreue. Das Verfahren bietet gute Benetzungs-, Reinigungs- und Trocknungseigenschaften und ist für die Medizintechnik bereits zugelassen (ISO 13485).

Die Bearbeitung komplexer Strukturen ist möglich, darüber hinaus kann ein hoher Glanzgrad erreicht werden. Dieser ist auch einstellbar (funktionale Oberflächen). Das elektrolytische Plasmapolieren erhöht die Korrosionsbeständigkeit, beansprucht die Oberfläche nur in geringem Maße thermisch und mechanisch (t < 100°C) und erfordert keine teilespezifischen Werkzeuge.

Der Artikel geht auf einen Vortrag auf den Oberflächentagen 2024 in Leipzig zurück.

QUELLEN:

[1] www.plasotec.de

[2] Vortrag Tobias Weise auf der Fachtagung „Entgrattechnologien“ Nürtingen 2018

[3] Vortrag Tobias Weise auf der Messe „Surface Technology“ Stuttgart 2018

[4] Vortrag Matthias Kroll auf der Fachtagung „ZVO-Oberflächentage“ Leipzig 2024