Lötstellen an Durchsteckbauteilen (THT) sind empfindlich: Unter bestimmten Bedingungen bilden sich Voids, was die mechanische und elektrische Zuverlässigkeit beeinträchtigt. Fachleute von Kraus Hardware haben dabei einen speziellen Produktionsprozess für vergoldete Stecker entwickelt.

Die Fertigung im Elektronikbereich ist geprägt von komplexen Prozessketten und Detailfragen. Insbesondere bei THT-Anwendungen zeigt sich oft: Schon kleinste Abweichungen oder Materialbesonderheiten können weitreichende Auswirkungen auf nachgelagerte Produktionsschritte haben. Es genügt etwa, ein Bauteil mit einer bestimmten Oberflächenbeschaffenheit einzusetzen und schon ist das Lötverhalten schwerer kontrollierbar.

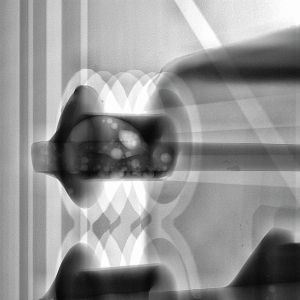

Das Röntgenbild zeigt eine deutliche Porenbildung am THT-PinIm Umkehrschluss heißt das: Wenn bei der THT-Bestückung Unregelmäßigkeiten auftreten, geht es nicht nur um Ursachenforschung – es geht auch darum, verlässliche, standardisierte Abläufe zu etablieren. So stießen Experten von Kraus Hardware bei der Röntgeninspektion von THT-Lötstellen auf auffällige Voids (Porenbildungen), wobei das Problem immer dann auftrat, wenn die Lötpins eine bestimmte Goldbeschichtung aufwiesen.

Das Röntgenbild zeigt eine deutliche Porenbildung am THT-PinIm Umkehrschluss heißt das: Wenn bei der THT-Bestückung Unregelmäßigkeiten auftreten, geht es nicht nur um Ursachenforschung – es geht auch darum, verlässliche, standardisierte Abläufe zu etablieren. So stießen Experten von Kraus Hardware bei der Röntgeninspektion von THT-Lötstellen auf auffällige Voids (Porenbildungen), wobei das Problem immer dann auftrat, wenn die Lötpins eine bestimmte Goldbeschichtung aufwiesen.

Vom Problem zur Lösung: Ein klar definierter Ablauf

„Wir haben eine Vielzahl von Lötversuchen unter variierenden Bedingungen durchgeführt und parallel dazu das Lotbad analysiert“, berichtet Gesellschafter Andreas Kraus von Kraus Hardware. Die Ergebnisse zeigten klar: Wird das Gold mit einem bestimmten Verfahren und Schicht-Güte aufgebracht, treten unerwünschte Effekte an der Lötstelle auf: Sie verändert ihre Zusammensetzung und es entstehen die erwähnten Poren. In der Folge entstand ein präzise abgestimmter Prozess, der mehrere ineinandergreifende Schritte umfasst:

- Bekannte Bauteile bzw. Bauteilserien werden beim Wareneingang ausgeschleust, wobei man ‚betroffene' Bauteile bereits bei der Datenerstellung der Baugruppe ausfindig macht und den Fertigungsplan entsprechend anpasst.

- Mittels Lasertechnik werden FR4-Schablonen hergestellt, die die exakte Positionierung der Stecker in der Selektivlötanlage sicherstellen.

- Im Anschluss erfolgt das gezielte Verzinnen im Bereich der Lötanschlüsse, geschützt durch die passgenaue Schablone. Diese Verzinnung lässt sich flexibel entweder direkt nach dem Wareneingang oder unmittelbar vor dem Löten umsetzen.

- Der Ablauf wird engmaschig überwacht und als Standardprozess übernommen. Künftig erfolgen nur noch Stichprobenkontrollen.

Bleibt die Frage: Warum wird überhaupt vergoldet, wenn es solche Probleme bereitet? Andreas Kraus liefert die Antwort: „Gold ist schlicht beständiger gegenüber Umwelteinflüssen als Zinn oder Silber. Es schützt zuverlässig vor Korrosion und erhöht die Langzeit-Verarbeitbarkeit – aber unter bestimmten Bedingungen eben zum Preis schlechterer Lötbarkeit. Deshalb setzen wir bei entsprechenden Bauteilen konsequent auf unseren neuen Verzinnungsprozess, damit Benetzung und Durchstieg jederzeit sichergestellt sind.“

Standard mit Mehrwert

Am Ende profitieren alle Kunden von dieser Optimierung. Die Spezialisten streben nach einer durchgängigen Prozesssicherheit – vom thermischen Management beim Selektivlöten bis zum firmeneigenen Werkzeugbau für Schablonen.

Fehler frühzeitig identifizieren

Bei der THT-Fertigungstechnologie (Through-Hole Technology) verfügen dazugehörende Bauelemente über spezielle Anschlüsse, die bei der Montage in die Durchkontaktierungen der Leiterplatte gesteckt und anschließend durch Löten mit der metallisierten Hülse verbunden werden. Die Bandbreite denkbarer Produktionsfehler ist in diesem Zusammenhang groß:

- Design: Zu den typischen Fehlern an Roh-Leiterplatten gehören fehlende Wärmefallen oder eine zu hohe thermische Masse, wodurch das Lot erstarrt, bevor es durch die Durchkontaktierung gestiegen ist. Beide Herausforderungen müssen idealerweise im Rahmen eines umfassenden ‚Design for Manufacturing' gelöst werden. Gleiches gilt für die zu definierenden Lotparameter. So sorgt beispielsweise nur ein ausreichender Lotspalt dafür, dass sich das Lot zwischen Bauteil und Leiterplatten ausreichend ausbreiten kann.

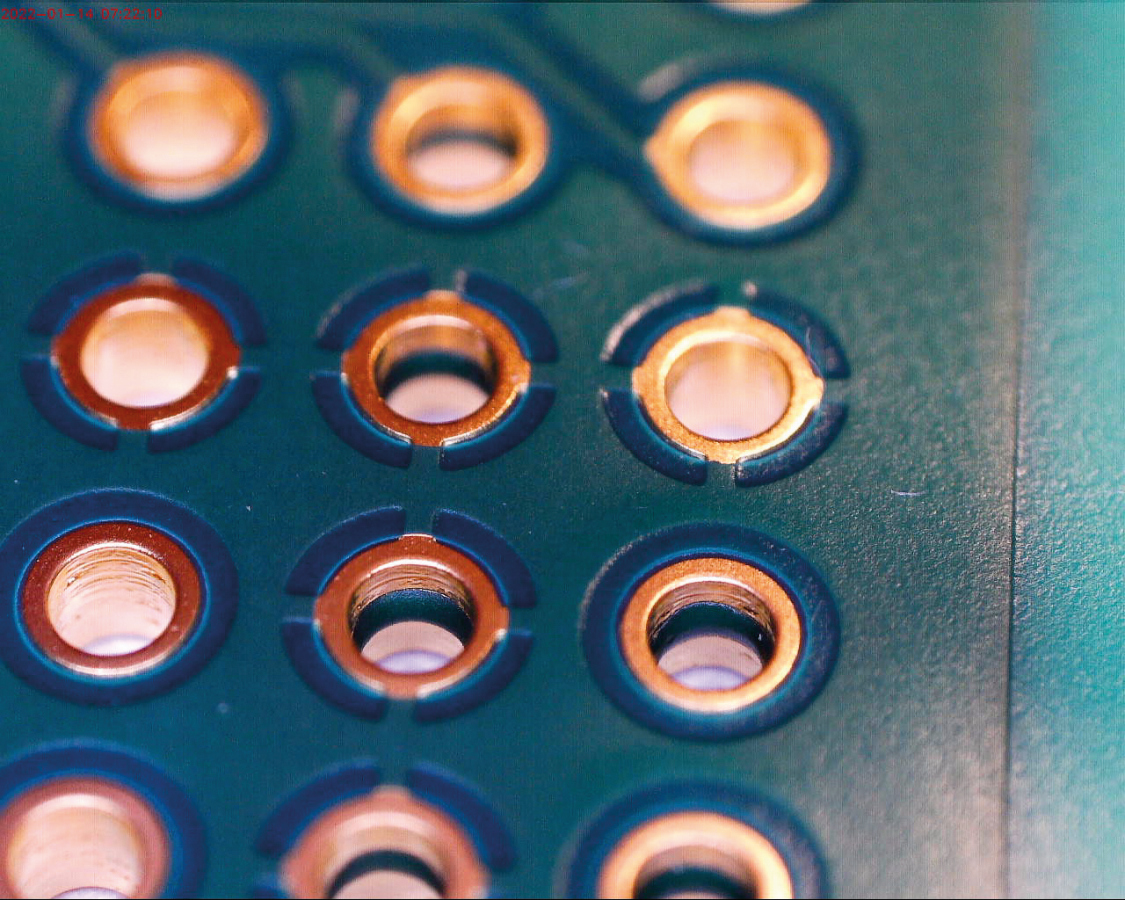

- Bohrung/Durchkontaktierung: Ähnlich problematisch ist es, wenn während der Produktion Lötstopplack in die Bohrungen der Platte gerät, denn der Lack wirkt wie eine Sperre. Ein vergleichbares Fehlerbild ist die mangelhafte Metallisierung an der Bohrung.

- Lötung: Gaseinschlüsse (Voids) wirken sich negativ auf die Anbindung aus – unter anderem, weil sie mechanische Stabilität, Wärmeableitung oder elektrisches Verhalten beeinträchtigen können. Zudem treten gelegentlich je nach Charge Benetzungsschwierigkeiten an den Bauteilen auf.

Es gibt zahlreiche denkbare Fehler, die sich später nicht mehr lichtoptisch überprüfen lassen, weil der Fehler verdeckt ist. Vor diesem Hintergrund hat die Röntgenuntersuchung von THT-Lötstellen eine besondere Bedeutung.

Hier befindet sich Lötstopplack in den Bohrungen. Er wirkt wie eine Barriere für das Lot

Hier befindet sich Lötstopplack in den Bohrungen. Er wirkt wie eine Barriere für das Lot