40 Workshops des Anwenderkreises Atmosphärendruckplasma ak-adp in 12 Jahren stehen für das wissenschaftliche Interesse und die industrielle Relevanz der Technologie.

Aktuell nicht alltäglich: am 10. und 11. November 2021 wurde der 40. Workshop des ak-adp in Jena in Präsenz durchgeführt. Die Teilnehmer aus Forschung & Entwicklung sowie der Industrie nutzten die Gelegenheit, Anwendungsbeispiele der Plasmatechnologie bei Normaldruck für wirtschaftlich und umweltfreundlich innovative Prozesse zu diskutieren.

Im Mittelpunkt der Vorträge stand sowohl ein breites Spektrum an funktionalisierbaren Materialien als auch sehr unterschiedliche Möglichkeiten der Funktionalisierung an sich. Beispiele dafür sind neben der etablierten Funktionalisierung von Kunststoffoberflächen für eine bessere Verklebung und Lackierung das elektrolytische Plasmapolieren, die Beschichtung von Carbonfasern sowie die Metallisierung von CFK-Bauteilen, die Oberflächenmodifizierung und Beschichtung von Partikeln, das Plasma Printing und die antimikrobielle Beschichtung von Fingerabdruckscannern.

Blick ins Plenum. Beim 40. ak-adp-Workshop im November standen innovative Anwendungen der Plasmatechnologie bei Normaldruck im FokusDr. Robert Weigelt – Teamleiter des Thüringer Clustermanagement der Landesentwicklungsgesellschaft (LEG) Thüringen mbH – betonte in einem Grußwort die Wichtigkeit der Förderung von Innovationen und Vernetzung. Eine Studie der LEG zu Potenzialen von Oberflächentechnologien zeigt die steigende Vielfalt der industriellen Anwendungen atmosphärischer Plasmen. Der ak-adp bietet den Zugang zu Expertenwissen mit interdisziplinärem Austausch.

Blick ins Plenum. Beim 40. ak-adp-Workshop im November standen innovative Anwendungen der Plasmatechnologie bei Normaldruck im FokusDr. Robert Weigelt – Teamleiter des Thüringer Clustermanagement der Landesentwicklungsgesellschaft (LEG) Thüringen mbH – betonte in einem Grußwort die Wichtigkeit der Förderung von Innovationen und Vernetzung. Eine Studie der LEG zu Potenzialen von Oberflächentechnologien zeigt die steigende Vielfalt der industriellen Anwendungen atmosphärischer Plasmen. Der ak-adp bietet den Zugang zu Expertenwissen mit interdisziplinärem Austausch.

Für den Einführungsvortrag war Prof. Arne Bender von der Technischen Hochschule Lübeck angereist. Er ist dort im Fachbereich Maschinenbau und Wirtschaft auf dem Gebiet der Werkstoffprüfung, Oberflächentechnik und Tribologie tätig. In seinem Vortrag zu „Hydrophobe Polymere – besser Verkleben und Lackieren durch Atmosphärendruckplasmabehandlungen“ wurden Versuche an spritzgegossenen Zugstäben aus PE und PP vorgestellt, die mit Plasmaquellen von Diener electronic GmbH und neoplas GmbH behandelt wurden. Die Untersuchungen wurden als Praktikumsversuch für Studenten durchgeführt. Dadurch konnte ein großer Datenpool für gesicherte statistische Aussagen geschaffen werden. Die studentischen Arbeiten haben bestätigt, dass atmosphärische Plasmen durch die Erhöhung des polaren Anteils der Oberflächenenergien gut geeignet sind für die Erhöhung von Klebefestigkeiten problematischer Kunststoffe.

Laura Barillas-Mora, Mitarbeiterin und Doktorandin am Leibniz Institut für Plasmaforschung und Technologie in Greifswald, präsentierte in ihrem Vortrag das sehr interessante Thema „SurfAP3 – Plasma Printing für die lokale Oberflächenmodifikation von Biosensoren & Mikrofluidik“. Bei biosensitiven Oberflächen werden atmosphärische Plasmen eingesetzt, da es sich bei der Aktivierung und Polymerisierung um einen sehr schnellen Prozess mit geringem Energieeintrag handelt. Bei der Arbeit mit einer Micro-Neadle werden Linienbreiten im µm-Bereich erreicht und es können variable Morphologien behandelt werden. Weitere potenzielle Anwendungen der lokalen Plasmabehandlungen liegen z.B. in der Herstellung elektrisch leitfähiger oder thermosensitiver Strukturen oder auch im 3D-Printing mit hoher Auflösung und präziser Funktionalisierung.

Laura Barillas-Mora vom Leibniz Institut für Plasmaforschung und TechnologieDer folgende Referent – Tobias Weise, Geschäftsführender Gesellschafter und Mitbegründer der plasotec GmbH – wurde für seinen Vortrag online zugeschaltet. Die plasotec GmbH beschäftigt sich mit der Oberflächenveredelung von metallischen Werkstücken und nutzt dafür das Plasmapolieren. Informationen zur Technologie und zu Anwendungen gab Weise in seinem Vortrag „Zielgenaues Oberflächenfinish durch elektrolytisches Plasmapolieren für den Einsatz in der Medizintechnik, Lebensmittelindustrie und Maschinenbau“. Es werden umweltschonende Elektrolyte verwendet. Die Prozesszeiten liegen im sec-Bereich für klassische Oberflächenglättungen und im min-Bereich für Kantenabrundungen sowie die Plasmapolitur gedruckter Bauteile. Anwendungsbeispiele sind Reinigungs- und Entgratungsprozesse genauso wie die Beseitigung von Anlauffarben und die Erzeugung glatter glänzender Metalloberflächen.

Laura Barillas-Mora vom Leibniz Institut für Plasmaforschung und TechnologieDer folgende Referent – Tobias Weise, Geschäftsführender Gesellschafter und Mitbegründer der plasotec GmbH – wurde für seinen Vortrag online zugeschaltet. Die plasotec GmbH beschäftigt sich mit der Oberflächenveredelung von metallischen Werkstücken und nutzt dafür das Plasmapolieren. Informationen zur Technologie und zu Anwendungen gab Weise in seinem Vortrag „Zielgenaues Oberflächenfinish durch elektrolytisches Plasmapolieren für den Einsatz in der Medizintechnik, Lebensmittelindustrie und Maschinenbau“. Es werden umweltschonende Elektrolyte verwendet. Die Prozesszeiten liegen im sec-Bereich für klassische Oberflächenglättungen und im min-Bereich für Kantenabrundungen sowie die Plasmapolitur gedruckter Bauteile. Anwendungsbeispiele sind Reinigungs- und Entgratungsprozesse genauso wie die Beseitigung von Anlauffarben und die Erzeugung glatter glänzender Metalloberflächen.

Ein weiterer Vortrag zu innovativen Plasmaprozessen hatte den Schwerpunkt „Haftfeste Metallisierungen auf CFK-Bauteilen mittels Kaltplasmaspritzen“. CFK-Bauteile vereinen in sich viele Material-Vorteile wie ein geringes Gewicht bei hoher Stabilität und optimiertem Materialeinsatz. Da das Matrix-Material ein Kunststoff ist, sind CFK-Bauteile nicht elektrisch leitfähig. Hier ist eine metallische Beschichtung interessant. Jun Xu beschäftigt sich damit bei Innovent e.V. in Jena. Mittels Kaltplasmaspritzen können z.B. Cu-Schichten mit guter elektrischer Leitfähigkeit abgeschieden werden. Eine andere Anwendung der Cu-Beschichtung liegt in der Abscheidung einer dünnen Bekeimungsschicht auf Kunststoffen für die nachfolgende Abscheidung einer Chemisch-Nickel-Schicht als Diffusionsbarriere oder Verschleißschutzschicht.

Julian Bloh vom Deutschen Institut für Kautschuktechnologie e.V. Hannover nutzt atmosphärische Plasmen für die „Oberflächenmodifizierung von Füllstoffpartikeln für Elastomere mittels Atmosphärendruckplasma“. Dabei arbeitet er mit einem Reaktor mit integrierter Plasmatreat-Anlage und verschiedenen Precursoren. Als Füllstoff für die Elastomere wird Ruß verwendet. Die Ergebnisse der Ruß-Modifizierung werden u.a. charakterisiert mittels Thermogravimetrie, TEM und konfokalem 3D-LSM. Bei einem mehrfachen Durchlauf der Partikel durch den Reaktor erfolgt erst eine Modifizierung und anschließend eine Beschichtung der Füllstoffe. Die Charakterisierung der Füllstoffpartikel wurde intensiv diskutiert.

Die „Abscheidung von graphenartigen Dünnschichten auf Kupferpartikeln für neuartige Kompositwerkstoffe“ stand im Mittelpunkt der Präsentation von Dr. Jörg Ihde vom Fraunhofer Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Bremen. Ziel der F&E-Arbeit war die Erhöhung der Abbrand-Beständigkeit von Elektroden durch eine Verbesserung der Wärmeableitung. Dafür wurde die langwierige Herstellung von Cu-Graphen-Mixmaterial durch eine Graphen-Beschichtung der Cu-Partikel abgelöst. Aktuell wird schon ein Durchlauf von 1kg Cu/h realisiert. Die mittels Atmosphärendruckplasma hergestellten Graphen-Kupfer-Partikel können zu Elektroden/Kontakten verpresst werden und zeichnen sich durch eine verbesserte Wärmeleitfähigkeit und Alterungsbeständigkeit sowie verbesserte mechanische und elektrische Verschleißbeständigkeit aus.

Plasmabeschichtungen auf Glas waren der Schwerpunkt der Promotionsarbeit von Tom Trautvetter am Leibniz-Institut für Photonische Technologien IPHT bzw. der Universität Jena (aktuell Mitarbeiter der LEONI Fiber Optics GmbH). Die LEONI Fiber Optics GmbH beschäftigt sich mit der Preform-/Glasfaserherstellung für faseroptische Schalter. Ziel der Promotionsarbeit war die Herstellung einer simultan und multidotierten Preform für aktive Laserfasern mittels plasmabasierter Synthese. Dafür wird eine hohe Strahlqualität bei hoher Leistungsauskopplung und geringen Dämpfungsverlusten benötigt. Die Modifizierung der Fasereigenschaften ohne Veränderung des Brechungsindex-Verlaufes im Material wurde durch Plasma assisted Vapor-Phase Axial Deposition (VAD) und durch Aerosol-basierte Flüssigphasen-Dotierung auf der Basis eines TEOS-Sols erreicht. Es entsteht ein poröser Vorkörper mit hoher Dotandenhomogenität als Voraussetzung für die notwendige Brechzahl-Homogenität.

Ann-Kathrin Kirschner und Oliver Deußen sprachen über die kontinuierliche Plasmabeschichtung von CarbonfasernErgebnisse des gemeinsamen ZIM-Projektes „Plasmahybrid“ präsentierten Ann-Kathrin Kirschner von der Hochschule für Angewandte Wissenschaft und Kunst HAWK Göttingen und Oliver Deußen vom Institut für Textiltechnik Aachen ITA der RWTH Aachen. Ziel des Projektes ist die Entwicklung einer Produktionsanlage für die kontinuierliche Plasmabeschichtung von Carbonfasern. Damit soll ein aufschmelz- und umformbarer Carbonfaserwerkstoff mittels Kaltplasmaspritzen hergestellt werden, indem ein thermoplastisches Polymer mit einer Plasmadüse direkt auf die Fasern gebracht wird. Thermoplastische CFK sind schwer herstellbar, aber recycling-fähig. Schwachstelle ist die Faser-Matrix-Haftung. Hier soll Plasma für ein Faser-Coating genutzt werden. Ein Lösungsansatz liegt in der Filament-Aufspreizung und der Beschichtung der gespreizten, spannungsfrei geführten Fasern.

Ann-Kathrin Kirschner und Oliver Deußen sprachen über die kontinuierliche Plasmabeschichtung von CarbonfasernErgebnisse des gemeinsamen ZIM-Projektes „Plasmahybrid“ präsentierten Ann-Kathrin Kirschner von der Hochschule für Angewandte Wissenschaft und Kunst HAWK Göttingen und Oliver Deußen vom Institut für Textiltechnik Aachen ITA der RWTH Aachen. Ziel des Projektes ist die Entwicklung einer Produktionsanlage für die kontinuierliche Plasmabeschichtung von Carbonfasern. Damit soll ein aufschmelz- und umformbarer Carbonfaserwerkstoff mittels Kaltplasmaspritzen hergestellt werden, indem ein thermoplastisches Polymer mit einer Plasmadüse direkt auf die Fasern gebracht wird. Thermoplastische CFK sind schwer herstellbar, aber recycling-fähig. Schwachstelle ist die Faser-Matrix-Haftung. Hier soll Plasma für ein Faser-Coating genutzt werden. Ein Lösungsansatz liegt in der Filament-Aufspreizung und der Beschichtung der gespreizten, spannungsfrei geführten Fasern.

Einen Überblick zu verfügbaren Plasma-Technologien und Anwendungen gab Dr. Gill Scheltjens von der Molecular Plasma Group aus Foetz, Luxemburg unter dem Vortragstitel „Die Vielseitigkeit und die Zukunftsaussichten der Molecularplasmabehandlung“ (online). Der junge Anlagenhersteller bietet eine breite Palette von Plasmaanlagen vom Plasma Spot über die Plasma Line bis zu Plasma Powder, einem Prototypen aus Plasma Spot und einem Wirbelschichtreaktor für die Pulverbehandlung. Bei dem Plasma Spot ist die Injektion von Flüssigkeiten, Emulsionen, Suspensionen und Polymer-Lösungen möglich. Die Plasma Line gibt es in 20 cm, 30 cm und 40 cm Breite, wobei mehrere Breiten je nach Bedarf kombiniert werden können.

Eine sehr interessante Anwendung atmosphärischer Plasmen hatte Roberto Wolfer von der Jenetric GmbH Jena im Gepäck. Das Unternehmen ist Hersteller von Fingerabdruckscannern für hoheitliche Bereiche mit hohen Qualitätsansprüchen. Die Kompetenz besteht in der optisch/elektronischen Aufnahme der Fingerabdrücke. Hier steht die forensische Qualität einem Infektionsrisiko gegenüber – berührungslose Scanner sind noch nicht kompatibel zertifizierbar. Der Vortragstitel beschreibt das gerade in der Corona-Pandemie akute Problem: „Fingerabdruckscanner und Hygiene: Ein schwer lösbarer Zielkonflikt“. Die Lösung liegt in einer antimikrobiellen CCVD-Beschichtung mit CuO als bakterizider Komponente. Tests der antibakteriellen Wirkung nach DIN EN ISO 22196 zeigen eine gute Wirkung nach 2 Stunden. Diese Zeit muss durch Wirkstoff-Kombination und höhere Wirkstoffkonzentrationen in den Beschichtungen noch deutlich verkürzt werden.

Der Oberflächen-Analytik-Vortrag des Workshops beleuchtete Fragen zur „Passiven Thermographie zur Qualitätssicherung von Atmosphärendruckplasmabehandlungen auf Kunststoffen“. Michael Heilig vom Süddeutschen Kunststoffzentrum SKZ Würzburg gab Informationen zu der preislich attraktiven und präzisen, Bediener-unabhängigen Messmethode, bei der gezielt die Eigenwärme des Objektes für die thermografische Messung verwendet wird. Die Messwertaufnahme erfolgt über eine spezielle IR-Kamera und anschließende Linienauswertung. Eine Referenzierung mit Kontaktwinkel-Messungen und Abrisstests nach Verklebungen ist möglich. Dafür wurden Versuche mit verschiedenen Plasmasystemen gemacht. Auch eine Modellerstellung des Wärmeeintrags in Abhängigkeit verschiedener Plasmabehandlungsparameter ist möglich.

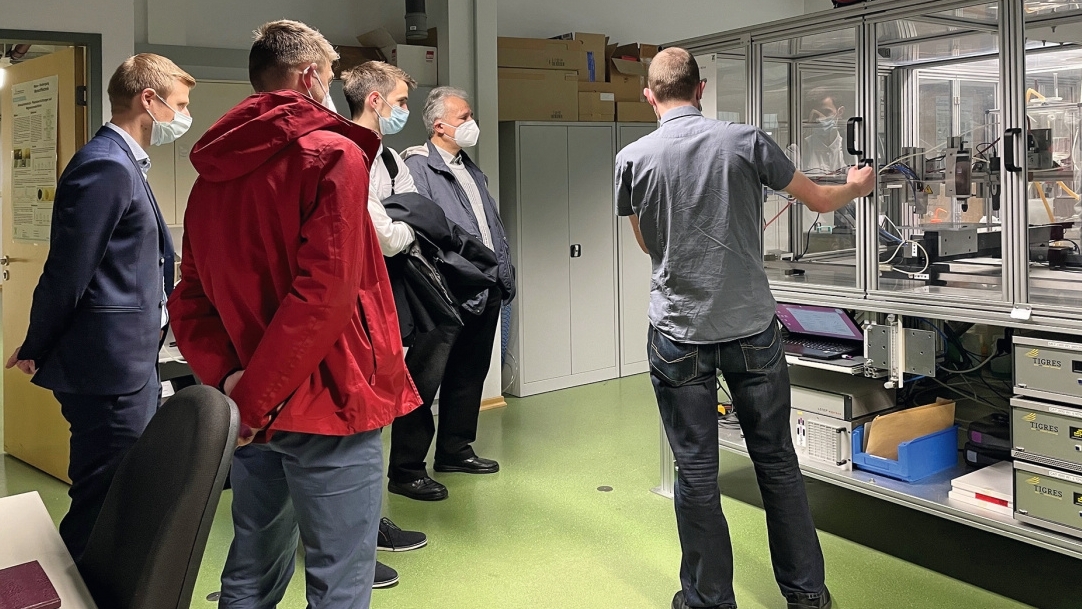

Im Rahmen des Workshops bestand die Möglichkeit zur Laborbesichtigung bei Innovent e.V.. Hier konnten sich die Teilnehmer einen Überblick über die Anlagen-technische Ausstattung des AD-Plasmalabors, Möglichkeiten der Beflammung, der Sol-Gel-Technik und der chemischen Oberflächenbehandlung machen. Auch vielfältige Angebote zur Oberflächenanalytik stehen für Kunden und Projektpartner zur Verfügung.

Der etablierte Stammtisch am Abend des ersten Tages war für alle Workshop-Teilnehmer willkommener Treffpunkt für kulinarische Genüsse und breiten Gedankenaustausch.

Der Workshop wurde unter Einhaltung der geltenden Hygienevorschriften durchgeführt. Alle nicht angereisten Teilnehmer konnten den Workshop hybrid verfolgen.

ZUR INFO

ak-adp-Workshop

Merken Sie sich den nächsten ak-adp-Workshop am 30. und 31.03.2022 in Hannover vor. Das Thema „Atmosphärendruckplasma für hygienisch sensible Bereiche: (Ab)Luft & (Ab)Wasser, Lebensmittel & Verpackung, Pharma & Kosmetik“ bietet Raum für spannende Vorträge und mannigfaltige Diskussionen.

Die Podiumsdiskussion ak-adp-talk findet mit den Referenten und weiteren Experten und Sachverständigen aus Wirtschaft, Forschung und Medizin inkl. einem Impuls-Vortrag aus der Verpackungsindustrie statt.

Vortragsprogramm, organisatorische Hinweise und Online-Anmeldung unter www.ak-adp.de