Bei der Herstellung von Sensorelementen kann die notwendige Verkapselung durch eine Druckglasdurchführung erfolgen. Dieser Prozess erfolgt derzeit in einem zeitaufwendigen Ofenprozess, bei dem das gesamte Bauteil auf die Schmelztemperatur (> 400 °C) des Glases erwärmt wird. Sind im Sensor temperaturempfindliche Komponenten integriert, so ist der Ofenprozess keine Option. Daher wird vom Fraunhofer Institut für Lasertechnik und von IL Metronic Sensortechnik im Rahmen eines BMWi-Förderprogramms ein laserbasiertes Verfahren untersucht.

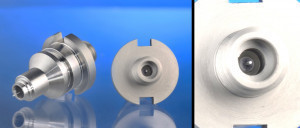

Abb. 1: Anwendungsbeispiel einer Druckglasdurchführung für einen metallischen Leiter. In der Detailansicht (rechts) ist der aufgeschmolzene Glaskörper erkennbar, der den Leiter heliumdicht umschließtIn the manufacture of sensor elements, the necessary encapsulation can be achieved by a pressure glass feedthrough. This process is currently carried out in a time-consuming furnace process in which the entire component is heated to the melting temperature (> 400 °C) of the glass. If temperature-sensitive components are integrated in the sensor, the furnace process is not an option. For this reason, Fraunhofer Institute for Laser Technology and IL Metronic Sensortechnik are investigating a laser-based process as part of a BMWi funding program.

Abb. 1: Anwendungsbeispiel einer Druckglasdurchführung für einen metallischen Leiter. In der Detailansicht (rechts) ist der aufgeschmolzene Glaskörper erkennbar, der den Leiter heliumdicht umschließtIn the manufacture of sensor elements, the necessary encapsulation can be achieved by a pressure glass feedthrough. This process is currently carried out in a time-consuming furnace process in which the entire component is heated to the melting temperature (> 400 °C) of the glass. If temperature-sensitive components are integrated in the sensor, the furnace process is not an option. For this reason, Fraunhofer Institute for Laser Technology and IL Metronic Sensortechnik are investigating a laser-based process as part of a BMWi funding program.

Der Bedarf an systemintegrierten Sensoren in unterschiedlichen Anwendungsbereichen wächst seit Jahren stetig. Diese Entwicklung geht mit einer zunehmenden Komplexität der elektronischen Schaltungen und Komponenten einher. Die Aufbau- und Verbindungstechnik wird daher vor neue Herausforderungen gestellt, da sowohl effiziente als auch für die komplexen elektronischen Systeme schonende Verkapselungsprozesse notwendig werden. Für die technische Realisierung unterschiedlicher Sensoranwendungen bzw. Sensortypen werden häufig Glasdurchführungen und im Speziellen Druckglasdurchführungen als Schnittstelle zwischen Sensoreinheit und Sensorelektronik verwendet.

Diese Art der Kontaktdurchführung hält hohen Temperaturen, Drücken und aggressiven Medien stand. Entsprechend kommen Druckglasdurchführungen oftmals bei Feuchtigkeits-, Temperatur-, Druck-, Durchfluss- und Vakuumsensoren zum Einsatz, um eine hermetische Durchkontaktierung vom Messmedium hin zur Auswerteelektronik zu gewährleisten. Beispielsweise werden in der Medizintechnik Glasdurchführungen in Herzschrittmachern eingesetzt. Sie ermöglichen dort die elektrische Leitung von der Batterie zur Restelektronik. In der Kühltechnik dient die Glasdurchführung als elektrische Brücke zwischen Regeleinheit und Kühlaggregat. In der Luftfahrt ermöglicht sie die elektrische Regelung der Kerosineinspritzung in Flugzeugen. Eine weitere Anwendung hier sind Hochtemperatursensoren, die in Triebwerken eingesetzt werden können um dort die Verbrennung zu überwachen.

Die Herstellung dieser Druckglasdurchführungen erfolgt derzeit in einem zeitaufwendigen Ofenprozess, bei dem der auf die Anwendung abgestimmte Glaskörper inklusive der Fassung und der elektronischen Kontakte auf Schmelztemperatur des Glases erwärmt wird (s. Abb. 1). Die Schmelztemperatur von Einschmelzgläsern liegt typischerweise oberhalb von 400 °C. Die hermetische Verbindung basiert zum einen auf dem Benetzungsvermögen des schmelzflüssigen Glases und zum anderen auf dem Wirkmechanismus der thermischen Kompression, die sich während des Ofenabkühlprozesses aufgrund der unterschiedlichen Wärmeausdehnungskoeffizienten von metallischer Fassung und Glas einstellt. Problematisch ist der Ofenprozess, sobald elektronische Komponenten integriert sind, deren Temperaturbelastung deutlich unter 400 °C bleiben muss. Die Verbindung für solche Sensoren lässt sich mit einem Ofenprozess nicht realisieren. Ein Verfahren, bei dem die Temperaturbelastung der elektronischen Komponenten unterhalb einer Zerstörschwelle bleibt, ist somit angezeigt.

Daher wurde vom Fraunhofer Institut für Lasertechnik und IL Metronic Sensortechnik ein FuE-Kooperationsprojekt im Rahmen des BMWi- Förderprogramms ZIM beantragt. Ziel des Kooperationsprojektes ist es, ein laserbasiertes Verfahren zur Herstellung von Druckglasdurchführungen für temperaturempfindliche Mehrschichtkeramiken zu entwickeln, die durch die thermische Belastung eines Ofenprozesses zerstört würden. Im ersten Projektteil, der hier vorgestellt wird, ist die prinzipielle Machbarkeit anhand eines vorgegebenen Bauteils untersucht und mit Ergebnissen aus einem ofenbasierten Prozess verglichen worden.

Laserstrahlung als fokussierbare Wärmequelle

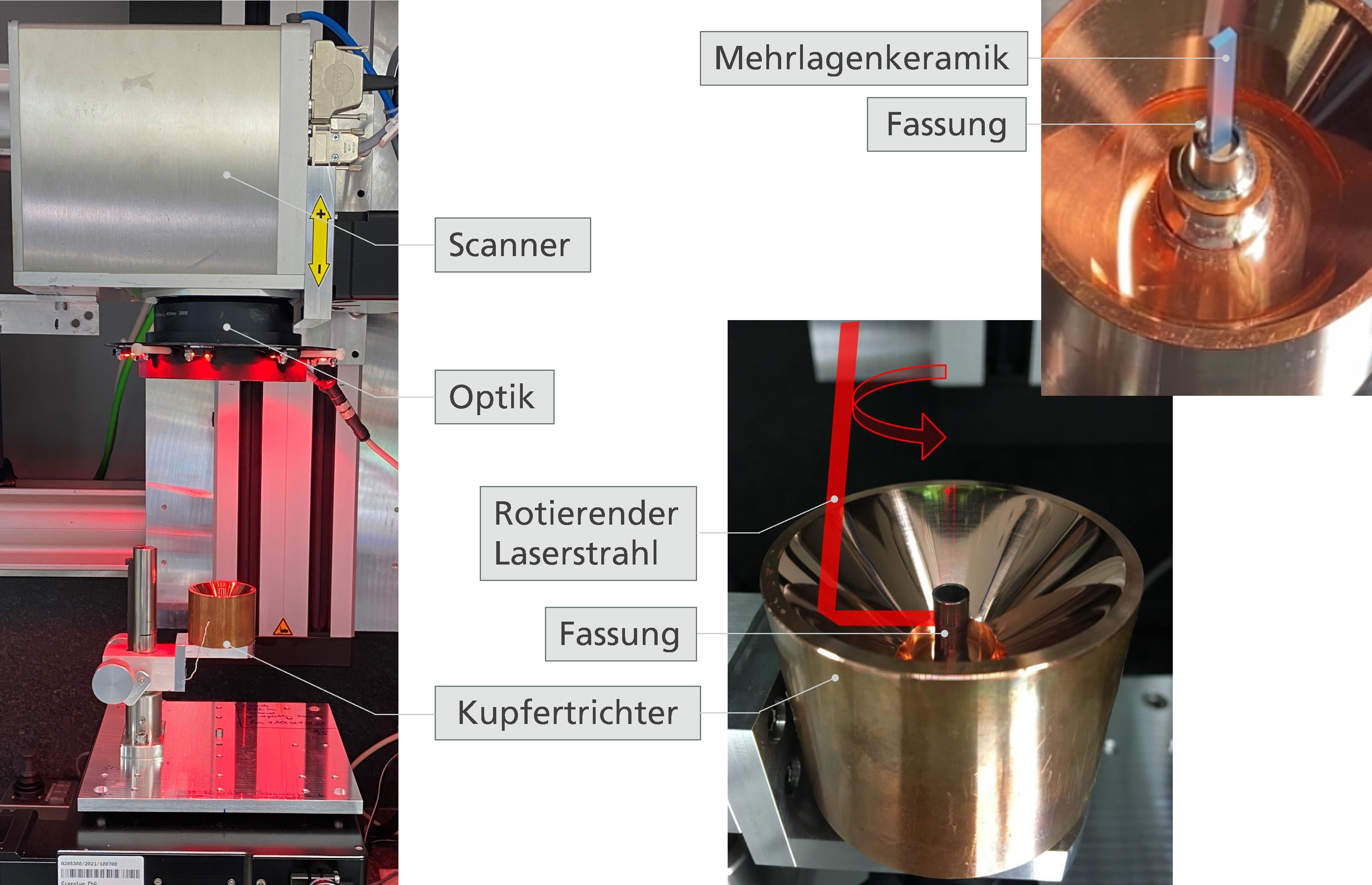

Bei dem laserbasierten Verfahren wird die Laserstrahlung eines Diodenlasers (Wellenlänge: 808 nm) mit Hilfe eines Scanners in eine Rotationsbewegung mit einer Geschwindigkeit von 1000 mm/s versetzt. Die sich auf einer Kreisbahn bewegende Laserstrahlung fällt auf einen Kupfertrichter, dessen hochreflektierende Oberfläche die Strahlung Richtung metallischer Fassung reflektiert.

Abb. 2: Versuchsaufbau zur laserbasierten Herstellung von Druckglasdurchführungen (Gesamtansicht links; Detailansicht rechts)

Abb. 2: Versuchsaufbau zur laserbasierten Herstellung von Druckglasdurchführungen (Gesamtansicht links; Detailansicht rechts)

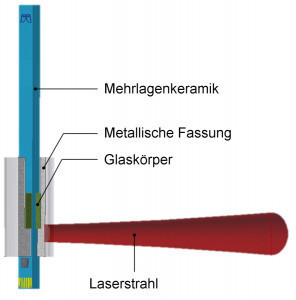

Abb. 3: Schematische Darstellung einer mit fokussierter Laserstrahlung beaufschlagten metallischen Fassung, die den Glaskörper und die Mehrlagenkeramik umschließt. Die Fassung wird durch den fokussierten Laserstrahl lokal erwärmtDie Fassung ist im Zentrum des Kupfertrichters platziert, sodass diese umlaufend homogen bestrahlt wird. Im Innern der Fassung befindet sich neben dem Glaskörper, der zuvor in Form gepresst und gesintert wurde, die Mehrlagenkeramik (s. Abb. 2 und 3). Die von der Fassung absorbierte Strahlungsenergie wird in Wärmeenergie umgesetzt. Dies führt zu einem raschen Temperaturanstieg in der Fassung. Über Wärmeleitung fließt ein Teil der zugeführten Wärme in den Glaskörper, sodass dieser aufschmilzt und Fassungswandung sowie Mehrlagenkeramik gleichermaßen benetzt. Eine Keramikblende mit einer Öffnung in der Größe des Querschnitts der Mehrlagenkeramik gewährleistet, dass die Schmelze des Sinterglaskörpers in der Fassung verbleibt und nicht der Gravitation folgend aus der Fassung austritt. Wird der Laser abgeschaltet, setzt die Kühlung des Bauteils und somit der Wirkmechanismus der thermischen Kompression ein. Bei gleichmäßiger Benetzung kann dann eine hermetische Verbindung erzeugt werden.

Abb. 3: Schematische Darstellung einer mit fokussierter Laserstrahlung beaufschlagten metallischen Fassung, die den Glaskörper und die Mehrlagenkeramik umschließt. Die Fassung wird durch den fokussierten Laserstrahl lokal erwärmtDie Fassung ist im Zentrum des Kupfertrichters platziert, sodass diese umlaufend homogen bestrahlt wird. Im Innern der Fassung befindet sich neben dem Glaskörper, der zuvor in Form gepresst und gesintert wurde, die Mehrlagenkeramik (s. Abb. 2 und 3). Die von der Fassung absorbierte Strahlungsenergie wird in Wärmeenergie umgesetzt. Dies führt zu einem raschen Temperaturanstieg in der Fassung. Über Wärmeleitung fließt ein Teil der zugeführten Wärme in den Glaskörper, sodass dieser aufschmilzt und Fassungswandung sowie Mehrlagenkeramik gleichermaßen benetzt. Eine Keramikblende mit einer Öffnung in der Größe des Querschnitts der Mehrlagenkeramik gewährleistet, dass die Schmelze des Sinterglaskörpers in der Fassung verbleibt und nicht der Gravitation folgend aus der Fassung austritt. Wird der Laser abgeschaltet, setzt die Kühlung des Bauteils und somit der Wirkmechanismus der thermischen Kompression ein. Bei gleichmäßiger Benetzung kann dann eine hermetische Verbindung erzeugt werden.

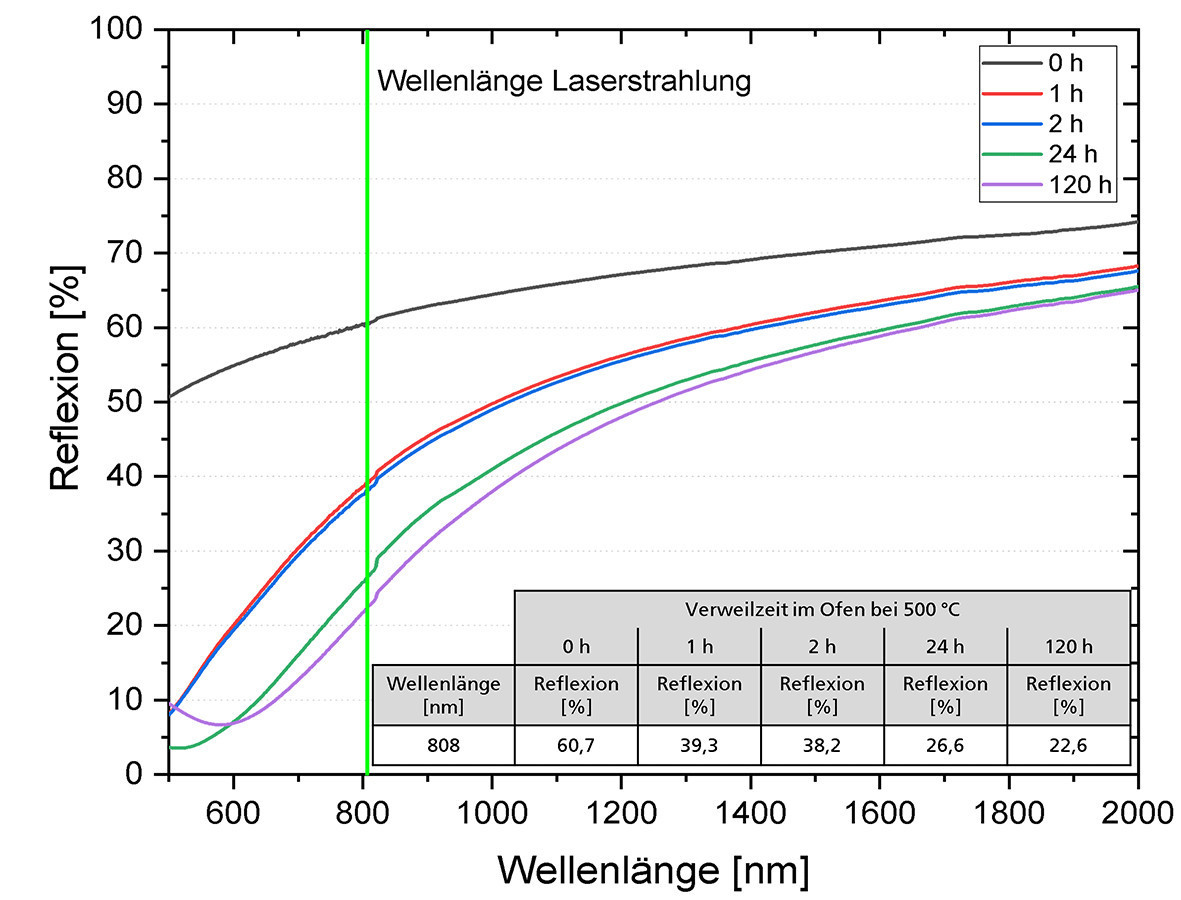

Eine wesentliche Materialeigenschaft, die die Absorption der Laserstrahlung und somit die Aufheizung bestimmt, ist das Reflexionsvermögen der Fassung. Es gilt: je geringer die Reflexionswerte, desto höher die Absorptionswerte. Wie Untersuchungen gezeigt haben, kann das Reflexionsvermögen der Fassung durch einen vorgelagerten Ofenprozess beeinflusst werden. Bereits bei einer Ofenverweildauer der Fassung von 1 Stunde bei einer Temperatur von 500 °C, wird die Reflexion der Laserstrahlung um mehr als 20 % von 60,7 % auf 39,3 % reduziert. Abbildung 4 stellt die Beeinflussung des Reflexionsvermögens in Abhängigkeit der Verweilzeit der Fassung in einem Ofenprozess bei 500 °C dar. Die mittels Spektrometer erfassten Reflexionswerte fallen mit zunehmender Verweildauer im gemessenen Wellenlängenbereich von 500 bis 2000 nm.

Bei einer 120-stündigen Verweildauer der Fassung im Ofen reduziert sich die Reflexion der Laserstrahlung absolut nur um das 2,5-fache. Da die Strahlungsreflexion bereits nach einem einstündigen Ofenprozess im relevanten Wellenlängenbereich deutlich reduziert werden konnte, wurde der Ofenprozess für die Fassungen bei der Versuchsroutine dem Laserprozess vorgelagert.

Thermische Simulationen zum Laserprozess

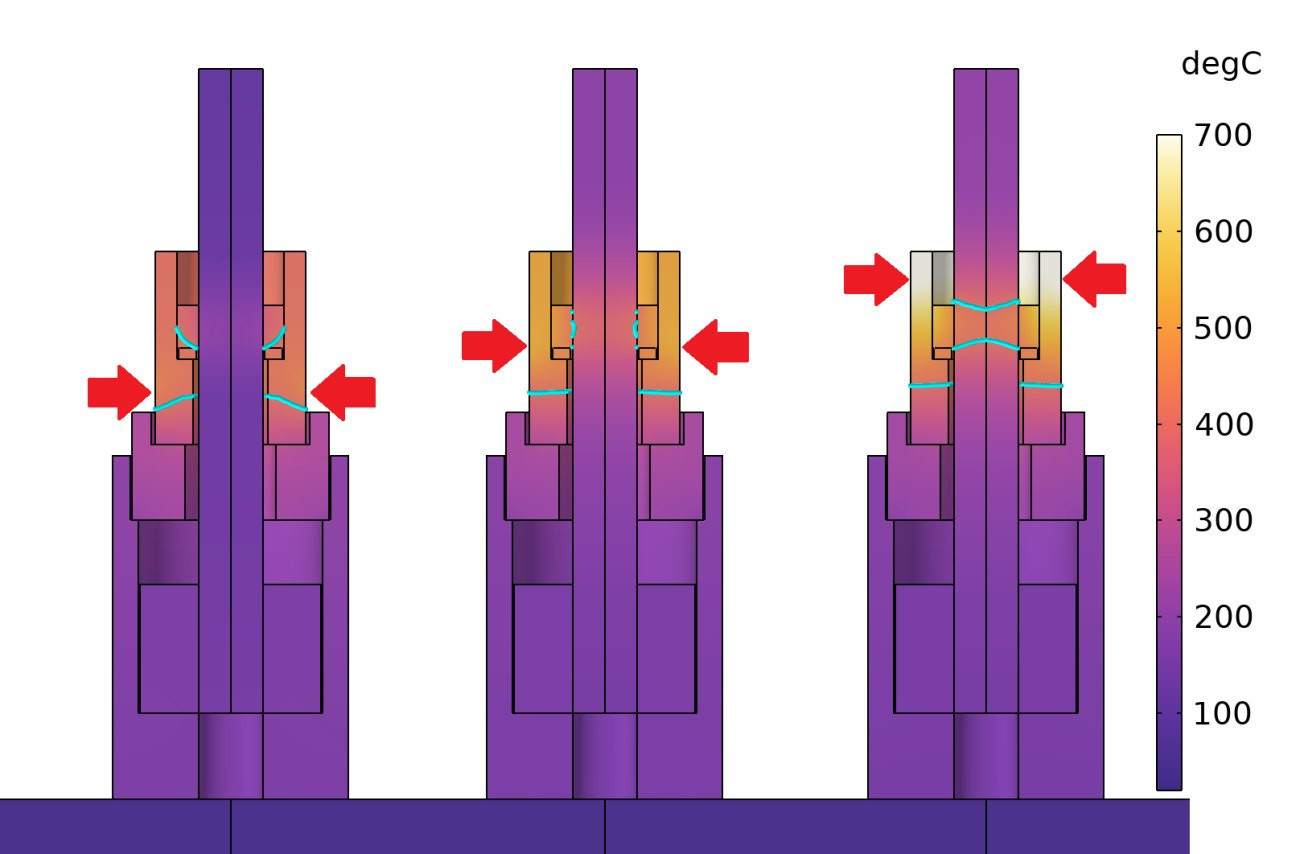

Die Versuchsreihen werden mit thermischen Simulationen unterstützt, um die Laserparameter zu bestimmen, bei denen der Glaskörper aufschmilzt. Die hier betrachteten Parameter sind Laserleistung und Bestrahlungsdauer sowie die Bestrahlungsposition des Laserstrahls auf der metallischen Fassung (s. Abb. 3). Die Simulationen wurden mit der Simulationssoftware von Comsol Multiphysics® durchgeführt. Für die Simulationen wird ein vereinfachtes Modellbauteil zugrunde gelegt, welches das Bauteil (Abb. 3), die Halterungen und einen Kupferblock anstelle des Kupfertrichters (Abb. 2, rechts) umfasst. Zur weiteren Vereinfachung wird vorausgesetzt, dass die Laserstrahlung die gesamte Fläche, die sie während der Bearbeitung überstreicht, zeitgleich beleuchtet. Dies entspricht einer hohen Umlaufgeschwindigkeit. Exemplarisch wird der Einfluss der Bestrahlungsposition auf die Temperaturverteilung dargestellt. Dazu ist in Abbildung 5 die Verteilung der maximalen Temperatur in einer Falschfarbendarstellung und die Schmelztemperatur-Isotherme dargestellt.

Abb. 4: Einfluss der Verweilzeit von Inconel-Flachproben in einem Ofen bei 500 °C auf die Reflexion von Laserstrahlung für den Wellenlängenbereich von 500 bis 2000 nm

Abb. 4: Einfluss der Verweilzeit von Inconel-Flachproben in einem Ofen bei 500 °C auf die Reflexion von Laserstrahlung für den Wellenlängenbereich von 500 bis 2000 nm

Trifft der Laserstrahl deutlich unterhalb des Glaskörpers auf (Abb. 5, links), so reicht der Wärmestrom in den Glaskörper nicht mehr aus, diesen auf Schmelztemperatur (400 °C) zu erwärmen. Trifft der Strahl in Höhe des Glaskörpers oder darüber auf (Abb. 5, Mitte, rechts), so wird der Glaskörper auf Schmelztemperatur erwärmt. Allerdings nimmt auch die Temperaturlast der Fassung mit Temperaturen über 700 °C deutlich zu (Abb. 5, rechts).

Abb. 5: Temperaturverteilung und Schmelzisotherme (cyan) für unterschiedliche Bestrahlungspositionen (Pfeile) im Querschnitt, Laserleistung = 85 W, Bestrahlungsdauer = 33 s, vom unten liegenden Kupferblock ist nur ein Ausschnitt dargestellt

Abb. 5: Temperaturverteilung und Schmelzisotherme (cyan) für unterschiedliche Bestrahlungspositionen (Pfeile) im Querschnitt, Laserleistung = 85 W, Bestrahlungsdauer = 33 s, vom unten liegenden Kupferblock ist nur ein Ausschnitt dargestellt

Heliumdichte Verbindung

Abb. 6: Längsschliffe zweier Druckglasdurchführungen, die ofenbasiert (links) bzw. laserbasiert (rechts) hergestellt wurden. Im rechten Schliff ist der Bereich der Fassung farblich markiert, der mit Laserstrahlung beaufschlagt wurdeErste Untersuchungen haben gezeigt, dass mittels Laserstrahlung heliumdichte Druckglasdurchführungen hergestellt werden können. Die mit einem Lecktester ermittelten Leckraten der laserbasierten Durchführungen bewegen sich ähnlich wie die ofenbasiert hergestellten Durchführungen im Bereich von 5x10-10 bis 3x10-9 mbar*l/s. Diese Leckrate erfüllt ebenso wie die nachgewiesene Heliumdichtheit die hohen Ansprüche vieler Anwendungen, beispielsweise aus dem Bereich der Sensorik.

Abb. 6: Längsschliffe zweier Druckglasdurchführungen, die ofenbasiert (links) bzw. laserbasiert (rechts) hergestellt wurden. Im rechten Schliff ist der Bereich der Fassung farblich markiert, der mit Laserstrahlung beaufschlagt wurdeErste Untersuchungen haben gezeigt, dass mittels Laserstrahlung heliumdichte Druckglasdurchführungen hergestellt werden können. Die mit einem Lecktester ermittelten Leckraten der laserbasierten Durchführungen bewegen sich ähnlich wie die ofenbasiert hergestellten Durchführungen im Bereich von 5x10-10 bis 3x10-9 mbar*l/s. Diese Leckrate erfüllt ebenso wie die nachgewiesene Heliumdichtheit die hohen Ansprüche vieler Anwendungen, beispielsweise aus dem Bereich der Sensorik.

Eine Gegenüberstellung von Längsschliffen ofen- und laserbasiert hergestellter Druckglasdurchführungen zeigt geringe Unterschiede im Erscheinungsbild des aufgeschmolzenen Glaskörpers wie in Abbildung 6 exemplarisch dargestellt. Der Glaskörper benetzt in beiden Fällen die Fassungswandung und die sich im Zentrum der Fassung befindende Mehrlagenkeramik. Für die Herstellung dieser Verbindungen wurden jeweils zur Vergrößerung der Anbindungslänge zwei aufeinander gestapelte Glaskörper aufgeschmolzen.

Für die Herstellung der ofenbasierten Druckglasdurchführung in Abbildung 6 wurde die Fassung einschließlich der Mehrlagenkeramik, der Blende und dem Glaskörper einem Ofenprozess bei einer Temperatur von 480 °C für die Dauer von 50 Minuten unterzogen. Inklusive der Ofenaufheiz- und -abkühlzeit nimmt das ofenbasierte Verfahren, das einen Batchbetrieb ermöglicht, eine Prozesszeit von etwa 3,5 Stunden in Anspruch. Im Gegensatz dazu benötigte der laserbasierte Prozess zur Herstellung der in Abbildung 6 dargestellten Verbindung 105 Sekunden. Unabhängig von der Wärmequelle ist der aufgeschmolzene Glaskörper jeweils mit Lunkern durchzogen. Während die Lunker der ofenbasiert hergestellten Verbindung in Anzahl und Größe homogen verteilt sind, weist der mittels Laserprozess aufgeschmolzene Glaskörper eine ortsabhängige Größenverteilung der Lunker auf. In der Randzone, in der der Glaskörper an den von der Laserstrahlung erfassten Fassungsbereich angrenzt, weist der aufgeschmolzene Glaskörper eine Ansammlung größerer Lunker auf, da dort während des Prozesses die höchsten Temperaturen erzielt werden.

Unabhängig von den Lunkern wird bei der laserbasiert hergestellten Verbindung mittels Lecktest eine Leckrate im Bereich von 10-10 mbar*l/s ermittelt. Diese ist vergleichbar mit der ermittelten Leckrate der ofenbasierten Version.

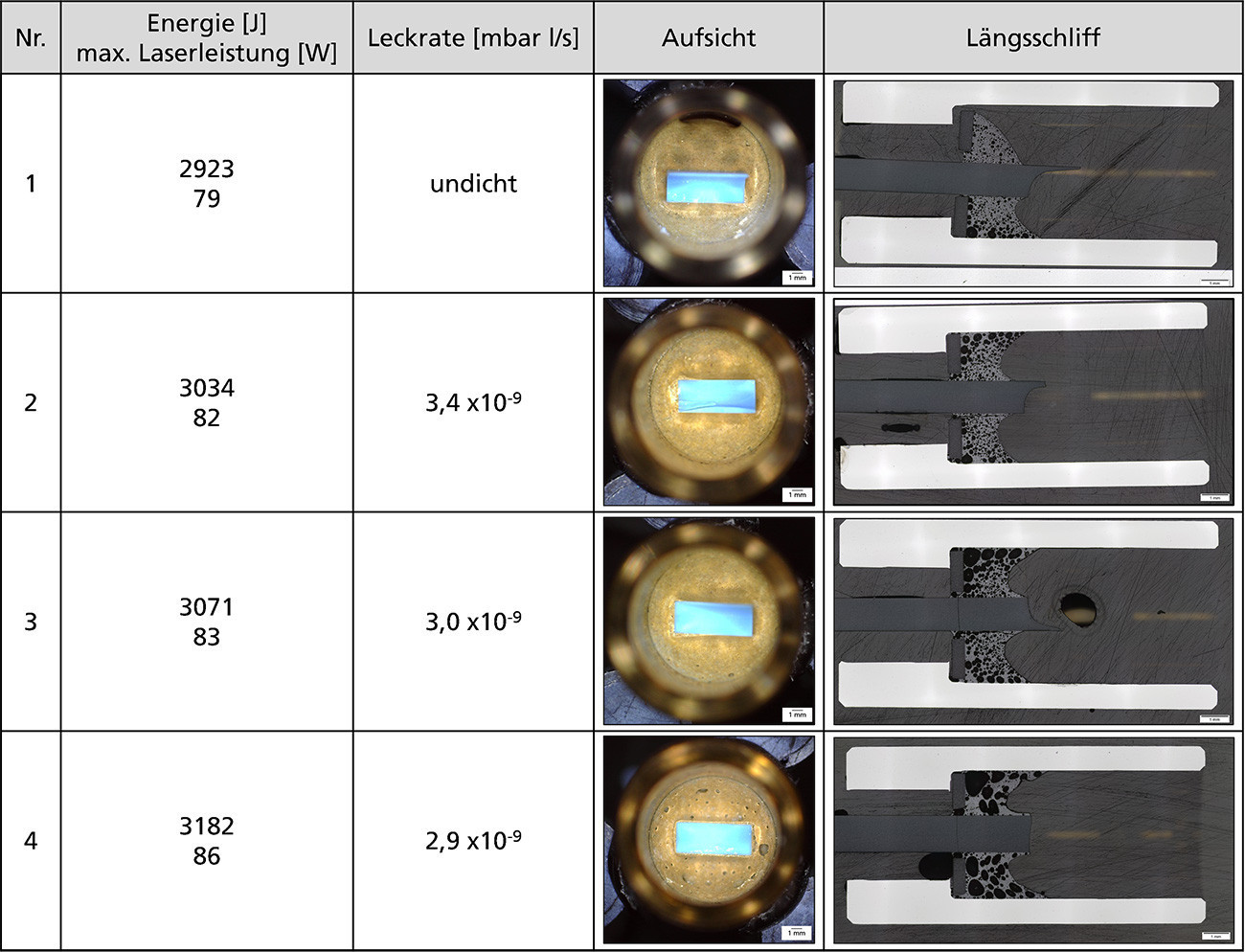

Lunker in ihrer Anzahl und Größe nehmen keinen Einfluss auf die Dichtheit der laserbasiert hergestellten Verbindung wie Abbildung 7 zeigt. Dies ergeben erste Versuchsreihen, bei denen der Einfluss der gewählten Laserleistung bzw. des Energieeintrages auf den Prozess untersucht wurde. Ein Energieeintrag von 2923 J bei einer maximalen Laserleistung von 79 W (s. Abb. 7 Nr. 1) gewährleistet, wie die Aufsicht auf den Glaskörper und der Längsschliff zeigen, keine vollständige Benetzung der Fassungswandung und damit keine „dichte“ Verbindung. Erst mit Zunahme (s. Abb. 7 Nr. 2 bis 4) des Energieeintrages durch Erhöhung der Laserleistung wird eine vollständige Benetzung der Fassungswandung erreicht. Die Längsschliffe weisen mit zunehmendem Energieeintrag eine sichtbare Vergrößerung der Lunker auf. Die ermittelten Leckraten der Fügeverbindungen bleiben jedoch unbeeinflusst von der Lunkergröße im Bereich von 10-9 mbar*l/s. Im Vergleich zu Abbildung 6 wurde bei diesen Versuchen lediglich ein Glaskörper aufgeschmolzen. Entsprechend ist die Anbindungslänge zwischen aufgeschmolzenem Glaskörper und Fassungswandung bzw. Mehrlagenkeramik nahezu halbiert.

Abb. 7: Einfluss der Strahlungsenergie durch Variation der maximalen Laserleistung auf das Aufschmelzverhalten des Glaskörpers und die Leckrate der erzielten Verbindung

Abb. 7: Einfluss der Strahlungsenergie durch Variation der maximalen Laserleistung auf das Aufschmelzverhalten des Glaskörpers und die Leckrate der erzielten Verbindung

Anmerkung: Die Mehrlagenkeramik wurde einseitig für eine uneingeschränkte Aufsicht auf den geschmolzenen Sinterglaskörper entfernt. Etwaige Risse, sichtbar im Längsschliff, sind durch die mechanische Beanspruchung bei der Probenpräparation entstanden.

Welchen Einfluss die Größe der Lunker beispielsweise auf die Festigkeit der Verbindung nimmt und ob die Anbindungslänge des aufgeschmolzenen Glaskörpers zur Fassungswandung und zur Mehrlagenkeramik die ermittelte Leckrate beeinflusst, wird im weiteren Projektverlauf des Kooperationsprojektes untersucht und ggf. zu einem späteren Zeitpunkt beschrieben.

Das beschriebene Kooperationsprojekt wird durch das Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.