Ein Interview mit Dr. Manfred Suppa, Lackwerke Peters, über sein neues zweibändiges Fachbuch, das in diesem Jahr für Furore sorgte. Es dürfte auf Jahre hinaus ein Referenzwerk für die Beschichtung elektronischer Baugruppen sein. Das Interview führte Markolf Hoffmann.

PLUS: Herr Dr. Suppa, in diesem Jahr erschien im Leuze-Verlag der voluminöse Zweibänder ‚Beschichtungsstoffe für die Elektronik'. Es ist die Überarbeitung Ihres Buchs ‚Schutzlacke für elektronische Baugruppen' aus dem Jahr 2010 – allerdings sehr viel umfangreicher und komplett überarbeitet. Warum war diese wesentliche Erweiterung nötig?

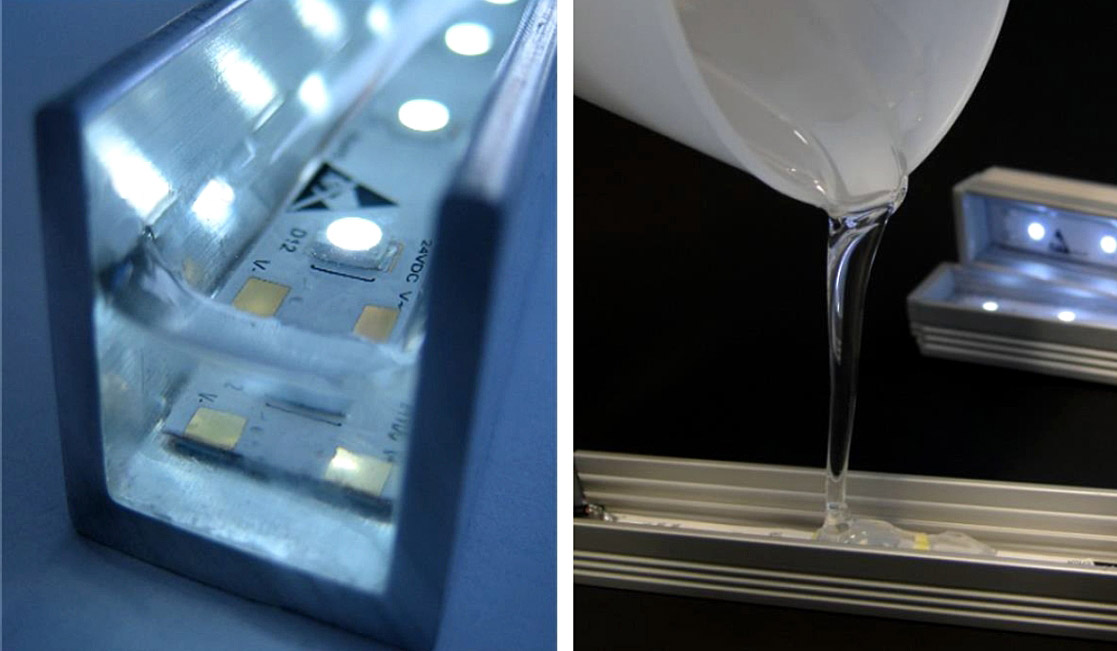

Manfred Suppa: 14 Jahre sind in unserer Branche fast eine Ewigkeit, und es hat sich in dieser Zeit technologisch sehr viel getan. Zudem beschäftigte sich die erste Buchausgabe ausschließlich mit den ‚conformal coatings', also mit Schutzlacken für elektronische Baugruppen. Inzwischen hat sich unter anderem im Bereich der Vergussmassen eine Menge getan. Sie kommen immer mehr zum Einsatz und sind mehr und mehr in die Elektronik der Baugruppen gewandert – insbesondere transparente Vergussmassen, etwa für LED-Anwendungen. Dies machte die überarbeitete Neuauflage erforderlich. Die Anforderungen an die elektronische Baugruppe sind insgesamt gestiegen und vielfältiger geworden und entsprechend das Bedürfnis nach vertiefender Information über die Funktionsweise und Leistungsfähigkeit von Beschichtungsstoffen und Vergussmassen. Wie interagieren sie mit den Komponenten einer Baugruppe und der späteren Belastung? Wie schnell muss beschichtet werden, und wie schnell trocknet bzw. härtet eine Beschichtung oder ein Verguss? Heute sind die Stadien in einem Beschichtungsprozesses und gerade auch bei den Vergussmassen die gesamte ‚Chemie' der Härtung viel komplexer. Frühere Beschichtungsstoffe waren in der Regel einkomponentige Schutzlacke, die physikalisch trockneten. Der Einsatz von UV-härtenden und zweikomponentigen Beschichtungsstoffe erfordert viel mehr Know-how.

Die Eigenschaften der Beschichtungsstoffe haben sich also stark geändert und verbessert …

Ja deutlich, gerade die Temperaturbeständigkeit, Temperaturwechselfestigkeit und das Einhalten von Isolationsgrenzen unter Feuchtigkeit sowie die Spannungsfestigkeit, um nur einige Punkte zu nennen.

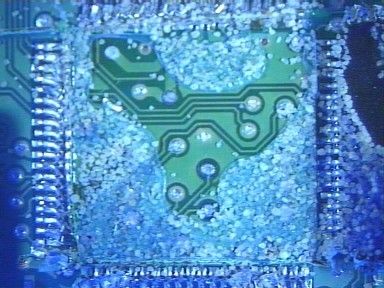

Das Vorwort zu dem neuen Buch hat Prof. Mathias Nowottnick, Fakultät für Informatik und Elektrotechnik an der Universität Rostock, verfasst. Darin weist er auf neue Forschungserkenntnisse über das anodische Migrationsphänomen (AMP) hin, die in Band 2 behandelt werden …

Auch in der Automobilindustrie hat sich bezüglich der elektronischen Baugruppen eine Menge getan. Durch die wachsende Bedeutung der Elektromobilität wird im Bereich Automotive mehr und mehr über Hochspannung geredet. Das ist nicht zu verwechseln mit der Hochspannung, die der „gewöhnliche“ Elektriker bei einigen 1.000 V ansiedelt. Für die Automobilindustrie gelten schon 300-600 V als Hochspannung. Für eine Leiterplatte ist das schon aufgrund der geringen Potentialabstände eine enorme elektrische Belastung. Vor drei Jahren ist in Rostock erforscht worden, wie sich eigentlich eine Hochspannung bei verschiedenen Materialien unter verschiedensten Belastungen auswirkt. Folgendes hat man festgestellt: Wenn man beispielsweise eine Kammstruktur mit einigen 100 Volt über längere Zeit bei hoher Luftfeuchte belastet, bleibt der Widerstand zwar hoch und es gibt zunächst keine sichtbaren Auswirkungen. Dann aber wächst von der Anode – im Gegensatz zur elektrischen Migration – ein Dendrit und kann zu Ausfällen führen. Die Arbeiten sind auf verschiedenen Kongressen vorgestellt worden. Man hat dann dieses Phänomen anodisches Migrationsphänomen genannt: eine Metallwanderung zum Teil durch die Materialen hindurch, die an und in den Grenzflächen zu Phänomenen führt, die sich später in richtigen metallischen Dendritstrukturen zeigen. Das Phänomen ist ausschließlich bei hohen elektrischen Voltstärken und langer Belastung bei hohen Feuchtigkeitsbelastungen zu beobachten.

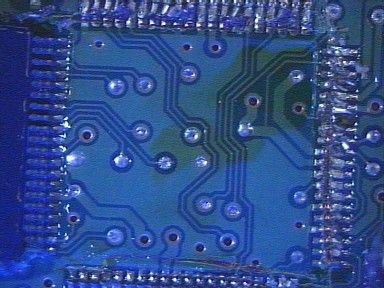

Typische Vergussanwendung von LED-Stripes in einer Aluminiumprofilschiene

Typische Vergussanwendung von LED-Stripes in einer Aluminiumprofilschiene

Mussten auch deshalb ganz neue Arten von Beschichtungen entwickelt werden?

Viele Produkte wurden darauf getestet, und man konnte das Dendritenwachstum beobachten. Es kam die Frage auf, wie man das AMP bremsen kann. Es ergab sich, dass wir z. B. die Glasfasern behandeln müssen. Sobald der Faserverbund zur Matrix hin stabil ist und keine Feuchtigkeit mehr durchlässt, kann das Phänomen zum Großteil vermieden werden. Bei Materialkombinationen muss man darauf achten, dass sie insbesondere in den immer vorhandenen Grenzflächen migrationsfest sind. Wir wissen also, wie diese Mechanismen funktionieren. In der Regel sind es Mikroenthaftungen, die man beseitigen muss. Dafür gibt es bei den Farben- und Lackherstellern verschiedene Lösungsansätze, beispielsweise für Lötstoppmasken. Man muss allerdings immer step by step die Formulierungen anpassen und sorgfältig ändern. Gelegentlich kommt auch ein ganz neues System raus, etwa um eine LED zu vergießen. Da kann man nicht einfach mit den alten Vergussmassen weitermachen, sondern braucht einen Entwicklungssprung auf eine transparente und UV-stabile, ganz andere Chemie. Genau solche Überlegungen werden im Buch behandelt.

Das klingt so, also würde in dem Bereich auch zukünftig noch viel passieren …

Davon ist auszugehen. Denn die Anforderungen ändern sich. Denken wir nur an den Bereich Automotive. Wenn dort eine elektrische Spannung von 500- 600 V benötigt wird – bei gleichzeitig sehr schnellen elektrischen Prozessen – arbeitet man mit schnellen Signalen. Die Leiterabstände müssen reduziert werden. Im Auto sind die Anforderungen erheblich: Wenn man jetzt mit 5 V auf 1 mm arbeitet, ist das elektrische Feld relativ klein. Halbiere ich den Millimeter und gehe auf 500 μm, steigen in der feinen Struktur die elektrischen Felder. Zugleich habe ich aber durch eine schnelle Signalübertragung keinen Gleichstrom mehr, sondern Wechselstromcharakter. Daraus ergeben sich erhebliche Herausforderungen für die Elektronik und deren Schutz.

Typische AMP-Pfade an der Anode bei Interdigitalelektroden mit unterschiedlicher Lötstoppmaskenschichtdicke (800 μm/1.000 V, getestet bei 85 °C/85 % r. F.) – a: ca. 60 μm, b: ca. 35 μm)

Wie sieht es mit regulatorischen Herausforderungen bezüglich dieser neuen Beschichtungen aus?

Auch das wird im Buch behandelt: Stoffverbote, z. B. Schwermetalle, Lösemittel oder die Flammschutzmittel in der Leiterplatte. Hier gilt es einiges zu berücksichtigen. Verboten sind natürlich Blei oder Brom, und es ist eine Herausforderung, mit dieser Tatsache umzugehen. Wenn durch ein spezielles Analyseverfahren ein paar ppm Brom, Blei oder Toluol gefunden werden, ist ein Programm eben nicht mehr frei von diesen Stoffen. Da geht es oft um Bagatellgrenzen und ihre Interpretation. Ein Elektronikhersteller ist mit solch analytischen Feinheiten und Finessen nicht immer vertraut und tappt da schnell in eine ‚Falle'. Wir müssen feststellen, dass pro Jahr ein- bis zweimal bestimmte Produkte auf der ‚Abschussliste' landen, weil zum Beispiel bestimmte Lösemittel nicht mehr verwendet werden dürfen.

Ist denn absehbar, ob bestimmte Mittel bald verboten werden, damit man frühzeitig darauf reagieren kann?

Ja, das erfährt man natürlich von der chemischen Industrie, den verschiedenen Verbänden – oder aus der Automobilindustrie. Es spricht sich schon herum, wenn ein Verbot auf dem Weg ist oder bestimmte Stoffe unter stärkerer Beobachtung stehen.

Zurück zu Ihrem eindrucksvollen Buch. Wie lange haben Sie daran gearbeitet? Und wer stand Ihnen zur Seite?

Mitgeholfen haben einige Hundert Personen, wie ich ja auch in meinem Vorwort darstelle. Und mich haben zahlreiche Menschen inspiriert. Sie haben mir etwa Fragen gestellt, die mich auf neue Gedanken gebracht haben. So entstanden ganz neue Kapitel und Unterkapitel im Buch oder Nebenbemerkungen. All diese ‚Fragenden' haben also mit dazu beigetragen, dass dieses Buch erscheinen konnte. Und natürlich ganz viele Mitarbeiter der Firma Peters. Wir sind alle sehr stolz darauf.

Weitere Informationen