Ende Januar fand das Zweite der KSG-Webinare zu 3D-Leiterplatten statt. Thema: ‚Mehrdimensionale PCBs konstruieren, designen und optimal einsetzen'.Über das erste Webinar, (zu Starrflex-, Semiflex- und HSMtec-Aufbauten) berichtete die PLUS 1/2021.

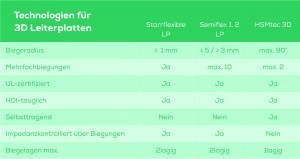

Im 2. Webinar wurden die verschiedenen Aufbauten, Funktionsprinzipien und Technologien von starrflexiblen, semiflexiblen und HSMtec-Leiterplatten vorgestellt. Die Entscheidung, welche Aufbauten und Leiterplattentypen in der Baugruppe zum Einsatz kommen, hängt von den jeweiligen technischen Anforderungen ab, welche die Platine zu erfüllen hat.

Auswahl der richtigen Technologie

Die Herstellung für Leiterplattenaufbauten ist unterschiedlich komplex und bestimmt u. a. die Kosten. Auch die Wahl des Basismaterials beeinflusst die Kosten. So wird z. B. für Starrflex-Aufbauten im Biegebereich hochwertiges Polyimid eingesetzt. Auch in der Herstellung sind starrflexible Aufbauten am aufwendigsten, sodass diese im Vergleich zu Semiflex- und HMSTec-Leiterplatten am teuersten sind. Sie erfüllen im Gegenzug hohe Anforderungen z. B. in Bezug auf Biegeradien- und zyklen sowie Impedanzkontrolle.  Die Auswahl der passenden Technologie ist von den speziellen Anforderungen an die Leiterplatte abhängig

Die Auswahl der passenden Technologie ist von den speziellen Anforderungen an die Leiterplatte abhängig

Allgemeine Design-Regeln

Die zum Teil hochkomplexen Technologien für starrflexible, semiflexible und HSMtec-Leiterplatten erfordern entsprechende Regeln für das Leiterplattendesign - folgende Design-Vorgaben gelten:

- Leiterbahnen geradlinig im rechten Winkel zur Biegeachse und ≥ 1 mm in den starren Bereich führen

- Keine Bohrungen im Bereich < 700 µm vom Starrflex-Übergang

- Kupferfreie Flächen im Biegebereich mit Kupfer auffüllen

- Zusätzliche Kupfer-Dummy-Leiter an den Rändern der Biegebereiche je nach Platz (Schutz gegen Anreißen)

- Im Flexbereich Kerbwirkung durch fließende Übergänge reduzieren

- Zur Verbesserung der Flexibilität sollten breite Leiterbahnen in redundante Einzelleiter aufgelöst werden

- Im Flexbereich große Kupferflächen möglichst aufrastern

- Im Flexbereich Unterschiede in der Verdrahtungsdichte vermeiden

Die unterschiedlich komplexen Fertigungsprozesse für starrflexible, semiflexible und HMSTec-Boards ziehen unterschiedliche und vielfältige Design-Empfehlungen nach sich – u. a. bezogen auf folgende Kriterien:  In die 4-lagige HSMtec-Leiterplatte sind acht Kupferpro-file für eine komplette mechanische und elektrische Ver-bindungstechnik integriert (u.)

In die 4-lagige HSMtec-Leiterplatte sind acht Kupferpro-file für eine komplette mechanische und elektrische Ver-bindungstechnik integriert (u.)

- Leiterbreite und Leiterabstand

- End- und Pad-Durchmesser der Durchkontaktierung

- Länge des Biegebereiches

- Deckfoliendicke

- Dicke der Polyimidfolie (bei Starrflex)

- Flexlack-Schichtdicke

KSG unterstützt sowohl bei der Auswahl der Technologie als auch bei der Umsetzung der hier nicht im Einzelnen vorgestellten Design-Empfehlungen für starrflexible, semiflexible oder HSMtec-Schaltungsträger. Auch bei einer optimalen Nutzengestaltung, die neben anderen Faktoren Einfluss auf den Preis der Leiterplatte hat, ist KSG behilflich.

Verarbeitungshinweise

Für Starrflex- und Semiflexleiterplatten gelten folgende Verarbeitungshinweise:

- Trocknung des Schaltungsträgers vor der Weiterverarbeitung (Pastendruck, Lötmontage)

- Die Bestückungsprozesse sollten innerhalb von vier bis sechs Stunden nach der Trocknung abgeschlossen sein

- Die zugelassene maximale Dauertemperaturbelastung für die starrflexiblen Materialkombinationen ist je nach Materialeinsatz entweder MOT = 105 °C oder MOT = 130 °C mit UL–Brennbarkeitsklasse V0 (MOT – maximum operating temperature)

- Eine Befestigung / Fixierung der beweglichen Teile und dadurch mechanische Entlastung der Biegebereiche sind im Baugruppengehäuse erforderlich.

Die Kameraleiterplatte ist ein 8-lagiger, impedanzkontrollierter Starrflex-Aufbau mit einem 2-lagigem Flexbereich und einer Gesamtdicke von 1,1 mm

Die Kameraleiterplatte ist ein 8-lagiger, impedanzkontrollierter Starrflex-Aufbau mit einem 2-lagigem Flexbereich und einer Gesamtdicke von 1,1 mm

Anwendungsbeispiele

Ein für eine sCMOS-Camera konstruiertes starrflexibles Board erfüllt folgende Anforderungen:

- Optimale Ausnutzung des Bauraumes

- Einfache Montage und Bestückung

- Impedanzkontrolle (Flex- und Starrbereich)

- Blaues Erscheinungsbild

Für den Betrieb in einer 3D-Warnleuchte in Industrieanlagen kommt eine HSMtec-Leiterplatte zum Einsatz, welche diese Anforderungen zu erfüllen hat:

- Tragbares Konzept mit Fernbedienung

- Einfacher Montageprozess

- Zuverlässiges Konzept ohne Kabel

- Selbsttragende Leiterplatte

- Direkter PCB-Steckkontakt 1,6 mm Dicke

- Integriertes Wärmemanagement

Diskussionsrunde als Live-Chat

Während des Seminars konnten Fragen via Live-Chat gestellt werden. Dort zeigte sich, dass die Teilnehmer sich hauptsächlich für individuelle Anforderungen an das Leiterplattendesign interessierten, etwa zur maximalen Kupferdicke im Flexbereich oder zu möglichen Biegeradien. Als Fazit ergab sich, dass es immer sinnvoll ist, bei speziellen Anforderungen an die Leiterplatte, frühzeitig das Fertigungsunternehmen mit einzubinden, um gemeinsam ein optimales Design ohne Umwege und Rückschläge entwickeln zu können.