Additive Fertigungstechniken in medizinischen Anwendungen werden immer komplexer und erlauben die Herstellung individuell angepasster Medizinprodukte. Im Folgenden werden drei Beispiele beschrieben: individuelle mikroskopische Objekte die mittels Ultraschall gedruckt werden, pharmazeutische Tabletten, die vor Ort mittels additiver Fertigung gedruckt werden und lasergedruckte selbstauflösende Implantate.

3D-Druck mit Ultraschall [1]

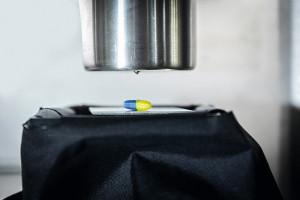

Abb. 2: Im Prototyp arbeiten zwei Druckköpfe zusammen. Voll ausgebaut könnten in das System bis zu acht Druckköpfe integriert werdenWissenschaftler und Wissenschaftlerinnen der Forschungsgruppe „Micro, Nano and Molecular Systems“ am Max-Planck-Institut für medizinische Forschung und des Institute for Molecular Systems Engineering and Advanced Materials der Universität Heidelberg haben eine neue Technologie entwickelt, um Materie in 3D zu drucken. Sie nutzen dabei Klänge, bzw. Schallwellen, um Druckfelder zu erzeugen (Abb. 1). Innerhalb dieser Schallfelder können zum Beispiel Feststoffpartikel oder biologische Zellen zu ausgewählten Formen zusammengesetzt werden. Die Erkenntnisse ebnen den Weg für neuartige 3D-Zellkulturtechniken mit hoher Relevanz für biomedizinische Techniken. Die Ergebnisse der Studie wurden am 8. Februar in Science Advances veröffentlicht [2].

Abb. 2: Im Prototyp arbeiten zwei Druckköpfe zusammen. Voll ausgebaut könnten in das System bis zu acht Druckköpfe integriert werdenWissenschaftler und Wissenschaftlerinnen der Forschungsgruppe „Micro, Nano and Molecular Systems“ am Max-Planck-Institut für medizinische Forschung und des Institute for Molecular Systems Engineering and Advanced Materials der Universität Heidelberg haben eine neue Technologie entwickelt, um Materie in 3D zu drucken. Sie nutzen dabei Klänge, bzw. Schallwellen, um Druckfelder zu erzeugen (Abb. 1). Innerhalb dieser Schallfelder können zum Beispiel Feststoffpartikel oder biologische Zellen zu ausgewählten Formen zusammengesetzt werden. Die Erkenntnisse ebnen den Weg für neuartige 3D-Zellkulturtechniken mit hoher Relevanz für biomedizinische Techniken. Die Ergebnisse der Studie wurden am 8. Februar in Science Advances veröffentlicht [2].

3D-Druck ermöglicht die Herstellung komplexer Teile aus verschiedenen, sogar biologischen Materialien. Herkömmlicher 3D-Druck kann ein langsamer Prozess sein, bei dem Objekte schichtweise aufgebaut werden. In Heidelberg und Tübingen wurde nun gezeigt, wie man aus kleineren Bausteinen in nur einem Schritt ein 3DObjekt formt.

Mit zielgerichtetem und geformten Ultraschall konnten kleinste Partikel in einem einzigen Schritt zu einem dreidimensionalen Objekt zusammengefügt werden. Das kann für das sogenannte Bioprinting sehr nützlich sein. Die dort verwendeten Zellen sind besonders empfindlich gegenüber Umwelteinflüssen und Ultraschall ist eine sanfte Methode. Schallwellen üben Kräfte auf Materie aus – eine Tatsache, die jeder Konzertbesucher kennt, der die Druckwellen eines Lautsprechers erlebt. Mit hochfrequentem Ultraschall, der für das menschliche Ohr nicht hörbar ist, können die Wellenlängen unter einen Millimeter in den mikroskopischen Bereich verschoben werden, mit dem Forschende sehr kleine Bausteine wie biologische Zellen manipulieren. In früheren Studien zeigten Peer Fischer et al., wie Ultraschall mithilfe von akustischen Hologrammen – 3D-gedruckten Platten, die ein bestimmtes Schallfeld kodieren sollen – erzeugt werden kann. Sie demonstrierten, dass diese Schallfelder verwendet werden können, um Materialien zu zweidimensionalen Mustern zusammenzusetzen. Mit ihrer neuen Studie konnte das Team die Idee noch einen Schritt weiterbringen. In den Schallfeldern fangen sie frei im Wasser schwebende Partikel und Zellen ein und setzen sie zu dreidimensionalen Formen zusammen. Darüber hinaus funktioniert die neue Methode mit einer Vielzahl von Materialien, darunter Glas- oder Hydrogelperlen und biologische Zellen. Die entscheidende Idee war, mehrere akustische Hologramme zusammen zu verwenden und so ein Schallfeld zu bilden, das die Partikel einfangen kann. Die Digitalisierung eines ganzen 3D-Objekts in Ultraschall-Hologrammfelder ist sehr rechenintensiv und erforderte neue Rechenroutinen. Die Wissenschaftler*innen glauben, dass ihre Technologie für die Bildung von Zellkulturen und Geweben in 3D einen großen Fortschritt bedeutet. Der Vorteil des Ultraschalls besteht darin, dass er schonend für Zellen ist und tief in das Gewebe eindringen kann. So kann die neue Methode verwendet werden, um Zellen ohne Schaden auch aus der Ferne zu manipulieren.

3D-Druck für Apotheken oder Krankenhäuser [3]

Abb. 3: Der Prototyp des neuartigen 3D-Druckers im Labor für FertigungssystemeHoch individualisierte Medikamente aus dem 3D-Drucker könnten den Behandlungserfolg erhöhen, Nebenwirkungen verringern und die Therapietreue verbessern. Um diese Technologie niedrigschwelliger zu gestalten und etwa für Apotheken oder Krankenhäuser attraktiv zu machen, hat das PolyPrint – ein Konsortium der TH Köln, der Heinrich-Heine-Universität Düsseldorf (HHU), der Merck KGaA und der Gen-Plus GmbH & Co. KG – einen neuartigen 3D-Drucker und optimierte Polymere entwickelt. Die mit dem System verarbeiteten und neu entwickelten pharmazeutischen Polymere sind für zwei Prozesse geeignet: die Hot Melt Extrusion und das Fused Deposition Modeling, die gleichermaßen Grundlage des neuen 3D-Druckverfahrens sind. Bei der Hot-Melt-Extrusion werden Kunststoffe aufgeschmolzen, mit den pharmazeutischen Wirkstoffen vermischt und zu langen Fäden, den Filamenten, verarbeitet. Das Fused Deposition Modeling ist eine 3D-Drucktechnologie, bei der die Filamente im Druckkopf ein zweites Mal aufgeschmolzen und zu Tabletten geformt werden. Anforderungen an die neuen Polymere sind unter anderem eine hohe Wasserlöslichkeit, geringe Verarbeitungstemperatur und hohe thermische Stabilität.

Abb. 3: Der Prototyp des neuartigen 3D-Druckers im Labor für FertigungssystemeHoch individualisierte Medikamente aus dem 3D-Drucker könnten den Behandlungserfolg erhöhen, Nebenwirkungen verringern und die Therapietreue verbessern. Um diese Technologie niedrigschwelliger zu gestalten und etwa für Apotheken oder Krankenhäuser attraktiv zu machen, hat das PolyPrint – ein Konsortium der TH Köln, der Heinrich-Heine-Universität Düsseldorf (HHU), der Merck KGaA und der Gen-Plus GmbH & Co. KG – einen neuartigen 3D-Drucker und optimierte Polymere entwickelt. Die mit dem System verarbeiteten und neu entwickelten pharmazeutischen Polymere sind für zwei Prozesse geeignet: die Hot Melt Extrusion und das Fused Deposition Modeling, die gleichermaßen Grundlage des neuen 3D-Druckverfahrens sind. Bei der Hot-Melt-Extrusion werden Kunststoffe aufgeschmolzen, mit den pharmazeutischen Wirkstoffen vermischt und zu langen Fäden, den Filamenten, verarbeitet. Das Fused Deposition Modeling ist eine 3D-Drucktechnologie, bei der die Filamente im Druckkopf ein zweites Mal aufgeschmolzen und zu Tabletten geformt werden. Anforderungen an die neuen Polymere sind unter anderem eine hohe Wasserlöslichkeit, geringe Verarbeitungstemperatur und hohe thermische Stabilität.

Der entwickelte Prototyp des neuen 3D-Druckers arbeitet mit zwei Druckköpfen (Abb. 2). Diese können Filamente mit unterschiedlichen Wirkstoffen verarbeiten und nacheinander oder im Wechsel eine Tablette drucken. Wenn das System komplett ausgebaut ist, könnten bis zu acht Druckköpfe integriert werden. Dabei entspricht das Gerät den Anforderungen der „Good Manufacturing Practice“ nach dem EU-GMP-Leitfaden für Anlagen in der pharmazeutischen Produktion. Der Druckraum ist daher komplett abgekapselt und alle Komponenten, die mit Material in Berührung kommen, können leicht entfernt und gereinigt werden. Der wassergekühlte Druckkopf ist auch für brüchige Filamente geeignet.

Zentral für den Verarbeitungsschritt vom Polymer zur Tablette ist der Extruder, der Polymere und Wirkstoffe vermischt (Abb. 3). Dieser wurde so konfiguriert, dass auch bei sehr geringen Dosierungen von 0,1 Prozent Wirkstoff Filamente entstehen, die vollständig homogen sind, damit jede Tablette die gleiche Menge Wirkstoff enthält. Zudem wurden die Druck- und Temperaturbedingungen im Druckkopf analysiert.

Abb. 4: Das System verarbeitet Filamente mit unterschiedlichen Wirkstoffen, die nacheinander oder im Wechsel zu einer Tablette verdruckt werdenIndividuell gedruckte Medikamente ermöglichen es auch, die Freisetzung der Wirkstoffe an den Körper etwa über bestimmte Geometrien oder Oberflächen zu steuern. Beispielhaft entwickelten die Projektpartner daher eine Tablette zur Behandlung von Parkinson mit drei Wirkstoffen. Diese wurde so gestaltet, dass die Wirkstoffe sich nacheinander aus der Tablette lösen und so in der Behandlung die optimale, aufeinander abgestimmte Wirkung zeigen.

Abb. 4: Das System verarbeitet Filamente mit unterschiedlichen Wirkstoffen, die nacheinander oder im Wechsel zu einer Tablette verdruckt werdenIndividuell gedruckte Medikamente ermöglichen es auch, die Freisetzung der Wirkstoffe an den Körper etwa über bestimmte Geometrien oder Oberflächen zu steuern. Beispielhaft entwickelten die Projektpartner daher eine Tablette zur Behandlung von Parkinson mit drei Wirkstoffen. Diese wurde so gestaltet, dass die Wirkstoffe sich nacheinander aus der Tablette lösen und so in der Behandlung die optimale, aufeinander abgestimmte Wirkung zeigen.

Zum Einsatz könnte die neue Technologie in Apotheken oder Krankenhäusern kommen (Abb. 4). Der Umgang mit dem neuen 3D-Drucker sowie den Filamenten mit dem Polymer-Wirkstoff-Gemisch soll einfach gestaltet und schnell erlernbar sein. Mit den gedruckten Medikamenten könnten etwa Kleinkinder und Kinder behandelt werden, für die Medikamentendosen aufgrund des schnellen Wachstums in sehr kleinen Schritten angepasst werden müssen. Auch in der Präzisionsmedizin, die Arzneistoffe patientengenau zuschneidet, könnte das Verfahren Anwendung finden. Möglich sind Chargengrößen zwischen einer und hundert Tabletten.

Selbst-auflösende Medizinprodukte [4]

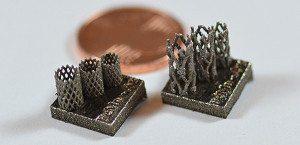

Ob Knochenschrauben, Platten oder Stents – täglich werden in Deutschlands Krankenhäusern Implantate eingesetzt. Nicht selten müssen diese in einer Folgeoperation allerdings wieder entfernt werden, zum Beispiel bei Kindern und Jugendlichen, da sich ihre Knochen noch im Wachstum befinden. Doch jede weitere OP birgt ein Risiko und kostet Geld. Im Jahr 2010 wurden in Deutschland 180.000 Eingriffe durchgeführt, die nur der Entfernung orthopädischer Implantate dienten. Damit ist das die vierthäufigste orthopädische Operation überhaupt. Eine mögliche Lösung: Stents und Co, die nach einigen Wochen oder Monaten – je nach Anwendungsfall – abgebaut und vom Körper verstoffwechselt werden. Noch sind diese Medizinprodukte selten im Einsatz – an der Universität Paderborn arbeitet ein interdisziplinäres Team daran, leistungsfähige Implantate zu entwickeln (Abb. 5).

Abb. 5: Prototyp eines vom Lehrstuhl Werkstoffkunde mittels LPBF gefertigten Stents aus einem Eisen-Mangan-Silber- Mischmaterial im Vergleich zu einer 1-Cent-MünzeDie Herausforderung ist, Materialien zu finden, die stabil genug sind und so lange halten, wie der Körper sie zur Heilung benötigt, und die dann problemlos und vor allem kontrolliert abgebaut werden. Im Fokus der Forschung stehen aktuell Eisen, Magnesium und Zink. Reines Eisen löst sich extrem langsam auf, Magnesium extrem schnell. Zink an sich korrodiert gut, jedoch ist seine Festigkeit oft nicht ausreichend. Forschende weltweit sind auf der Suche nach der perfekten Legierung, dem optimalen Implantat für die jeweilige Anwendung. Dabei müssen neben dem Anwendungsfeld auch Biokompatibilität – also die Verträglichkeit mit dem Körper –, Produktion und Herstellungskosten berücksichtigt werden.

Abb. 5: Prototyp eines vom Lehrstuhl Werkstoffkunde mittels LPBF gefertigten Stents aus einem Eisen-Mangan-Silber- Mischmaterial im Vergleich zu einer 1-Cent-MünzeDie Herausforderung ist, Materialien zu finden, die stabil genug sind und so lange halten, wie der Körper sie zur Heilung benötigt, und die dann problemlos und vor allem kontrolliert abgebaut werden. Im Fokus der Forschung stehen aktuell Eisen, Magnesium und Zink. Reines Eisen löst sich extrem langsam auf, Magnesium extrem schnell. Zink an sich korrodiert gut, jedoch ist seine Festigkeit oft nicht ausreichend. Forschende weltweit sind auf der Suche nach der perfekten Legierung, dem optimalen Implantat für die jeweilige Anwendung. Dabei müssen neben dem Anwendungsfeld auch Biokompatibilität – also die Verträglichkeit mit dem Körper –, Produktion und Herstellungskosten berücksichtigt werden.

An der Universität Paderborn forschen Wissenschaftler*innen aus der Technischen und Makromolekularen Chemie sowie Werkstoffkunde an Eisen-Mangan-Legierungen, da reines Eisen viel zu lang zum Auflösen bräuchte. In Eisen-Mangan-Legierungen steckt ein großes Potenzial, da die Kombination aus mechanischen Eigenschaften, Biokompatibilität und den Korrosionsraten vielversprechend sind. Doch: Wer medizinische Produkte entwickeln möchte, muss zwangsläufig auch die physiologische Umgebung betrachten. Dafür werden beispielsweise Körperflüssigkeiten simuliert und die Proben in Experimenten getestet.

In einer kürzlich veröffentlichen Studie [5] im Fachjournal „Materials and Corrosion“ analysierten die Paderborner Wissenschaftlerin Jingyuan Huang und ihre Kollegen die Oberflächenkorrosion, also das gewünschte Auflösen des Materials, und Ermüdungserscheinungen der Legierung in einer künstlichen Körperflüssigkeit. Um das im Körper den Knochen umgebende Gewebe zu simulieren, trugen sie ein Hydrogel auf die Probe auf. Ihr Ergebnis: Diese „Gewebeschicht“ beeinflusst die Korrosionsgeschwindigkeit zwar nicht maßgeblich, verhindert jedoch den Niederschlag von Korrosionsprodukten wie Oxiden und Phosphaten auf der Eisenoberfläche.

Kollegen aus dem Lehrstuhl für Werkstoffkunde arbeiten mit dem Team aus der Technischen und Makromolekularen Chemie an der Herstellung und Analyse neuartiger Legierungen. Implantate wurden mittels pulverbettbasiertem selektivem Laserstrahlschmelzen (engl. Laser PowderBed Fusion, LPBF) erzeugt [6]. Bei diesem Verfahren wird metallisches Pulver schichtweise in der Fertigungsanlage abgelegt und lokal von einem Laser aufgeschmolzen. So wird das Produkt Schicht für Schicht aufgebaut und extrem komplexe, filigrane Strukturen mit zum Teil neuen und innovativen Werkstoffen sind realisierbar.

Die Forschenden verglichen Proben aus reinem Eisen sowohl mit einer Eisen-Mangan-Legierung, die gewalzt wurde, als auch mit einer durch LPBF hergestellten Probe. Die LPBF-gefertigten Eisen-Mangan-Legierungen wiesen die höchste Korrosionsrate auf [6]. Ein weiterer Fokus lag auf den Prozessen an der Oberfläche der Implantate. Denn: In Körperflüssigkeiten wie Blutplasma sind beispielsweise Proteine vorhanden, die in Wechselwirkungen mit der Oberfläche des Implantats treten können. Die Untersuchungen zeigten, dass sowohl die Mikrostruktur der Implantate als auch die umgebenden Proteine einen Einfluss auf die Abbaurate der Legierungen haben.

Literatur

[1] Quelle: Max Planck Institut für Medizinische Forschung

[2] K. Melde; H. Kremer; M Shi; S. Seneca; C. Frey; I. Platzman; C. Degel; D. Schmitt; B. Schölkopf; P. Fischer: Compact Holographic Sound Fields Enable Rapid One-step Assembly of Matter in 3D, Science Advances 9(6) 2023

[3] Quelle: TH Köln

[4] Quelle: Uni Paderborn

[5] J. Huang et al.: Influence of hydrogel coatings on corrosion and fatigue of iron in simulated body fluid. Materials and Corrosion 73.7 (2022): 1034-1044, (doi.org/10.1002/maco.202112841)

[6] J. Huang et al.: Influence of proteins on the corrosion of a conventional and selective laser beam melted FeMn alloy in physiological electrolytes, Corrosion Science 200 (2022): 110186, (doi.org/10.1016/j.corsci.2022.110186)