Atmosphärendruck-Plasmasprühen (APS) ist ein etabliertes Verfahren der Oberflächenmodifikation, welches eine Vielzahl von Vorteilen besitzt. Hierbei können in kurzer Zeit große Werkstücke mit einer bis zu einigen Millimeter dicken Schicht versehen werden. Der Anwendungsbereich geht von Implantaten für ein verbessertes Einwachsverhalten, mit und ohne antimikrobieller Wirkung, in der Medizin, bis hin zu technischen Anwendungen bei z. B. Turbinenschaufeln (Korrosionsschutz- und Wärmedämmschicht)

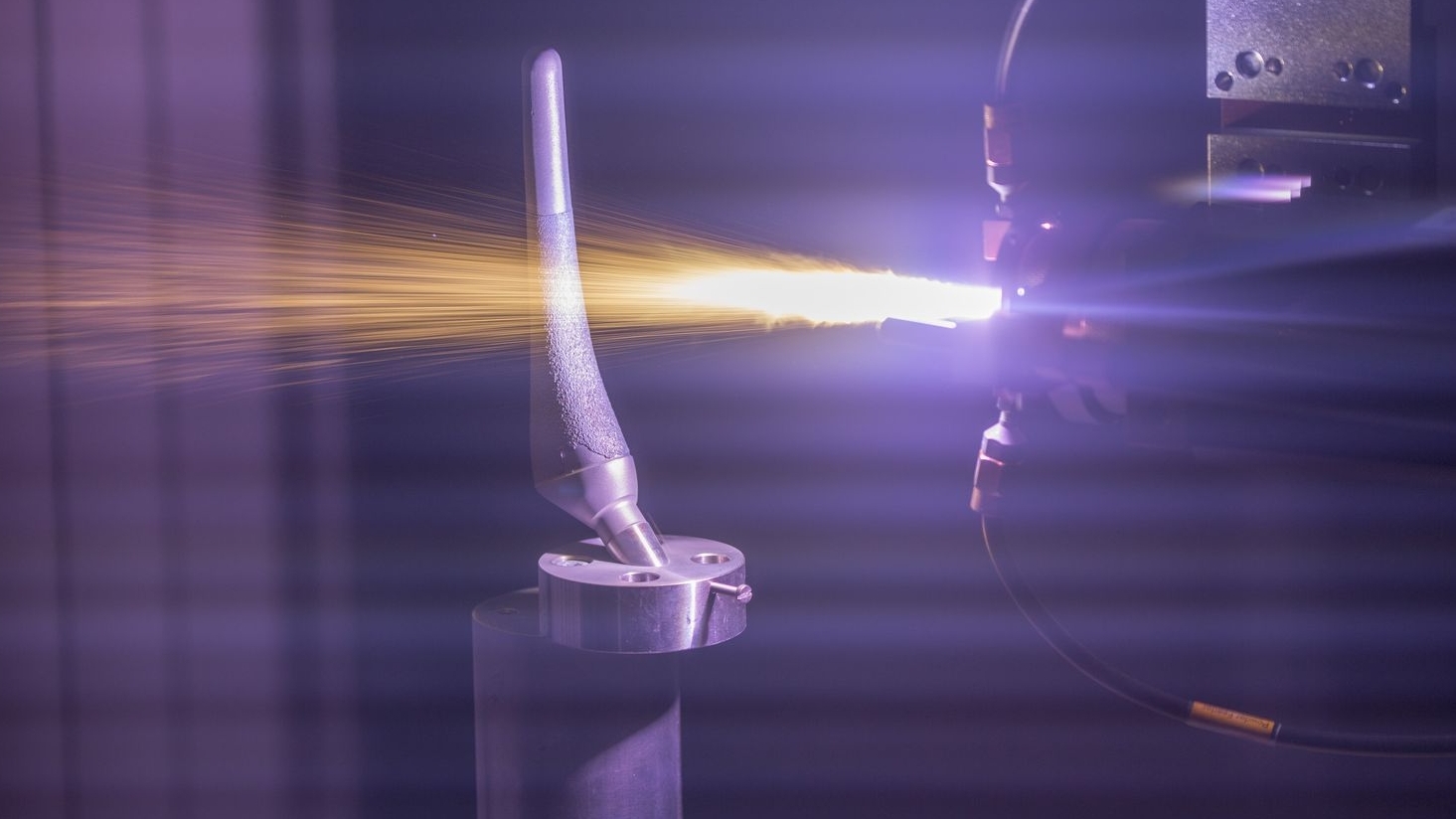

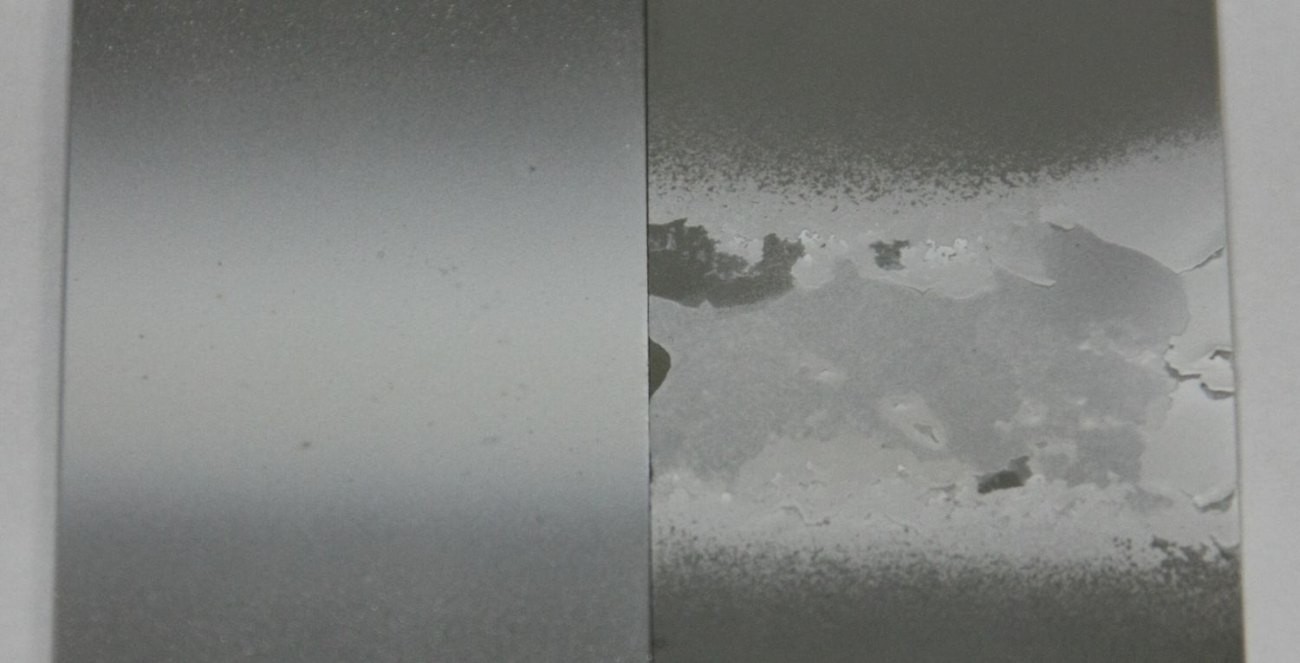

![Abb. 2: Schematische Darstellung des Plasmasprühens [4] Abb. 2: Schematische Darstellung des Plasmasprühens [4]](/images/stories/Redaktion_GT/Online-Artikel/thumbnails/thumb_GT-2020-06-Medizin-Abb-2.jpg) Abb. 2: Schematische Darstellung des Plasmasprühens [4]Beim Plasmasprühen (APS) werden in ein ca. 16 000 °C heißes (thermisches) Plasma Partikel mit einer Größe zwischen 5 und 200 µm eingesprüht, die teilweise oder komplett aufgeschmolzen werden und sich mit Geschwindigkeiten von bis zu 450 m/s auf das zu beschichtende Substrat zubewegen, siehe schematische Grafik in Abbildung 2. Bei dieser Technik werden die zu beschichtenden Substrate nicht aufgeschmolzen, so dass diese in ihrer Kristallstruktur und sowohl in ihren chemischen als auch mechanischen Eigenschaften nicht verändert werden. Dabei ist eine gute Vorbehandlung der zu beschichtenden Oberfläche sehr wichtig. Zu dieser Vorbehandlung gehören (i) die Reinigung der Oberfläche von fremden Substanzen und (ii) das Aufrauen durch Bestrahlung mit abrasiven Medien (z. B. Korundstrahlen, s. Abb. 3). Untersuchungen haben gezeigt, dass die plasmagesprühte Schicht auf dem vorbehandelten Substrat sehr gut haftet, während auf der unbehandelten Oberfläche Schicht-abplatzungen und Delaminationen auftreten [3]. Durch das Korundstrahlen entsteht eine raue Oberfläche, die eine rein mechanische Verklammerung der aufgetragenen Schicht mit dem Substrat ermöglicht. Die Vorteile des Plasmasprühens sind:

Abb. 2: Schematische Darstellung des Plasmasprühens [4]Beim Plasmasprühen (APS) werden in ein ca. 16 000 °C heißes (thermisches) Plasma Partikel mit einer Größe zwischen 5 und 200 µm eingesprüht, die teilweise oder komplett aufgeschmolzen werden und sich mit Geschwindigkeiten von bis zu 450 m/s auf das zu beschichtende Substrat zubewegen, siehe schematische Grafik in Abbildung 2. Bei dieser Technik werden die zu beschichtenden Substrate nicht aufgeschmolzen, so dass diese in ihrer Kristallstruktur und sowohl in ihren chemischen als auch mechanischen Eigenschaften nicht verändert werden. Dabei ist eine gute Vorbehandlung der zu beschichtenden Oberfläche sehr wichtig. Zu dieser Vorbehandlung gehören (i) die Reinigung der Oberfläche von fremden Substanzen und (ii) das Aufrauen durch Bestrahlung mit abrasiven Medien (z. B. Korundstrahlen, s. Abb. 3). Untersuchungen haben gezeigt, dass die plasmagesprühte Schicht auf dem vorbehandelten Substrat sehr gut haftet, während auf der unbehandelten Oberfläche Schicht-abplatzungen und Delaminationen auftreten [3]. Durch das Korundstrahlen entsteht eine raue Oberfläche, die eine rein mechanische Verklammerung der aufgetragenen Schicht mit dem Substrat ermöglicht. Die Vorteile des Plasmasprühens sind:Atmospheric pressure plasma spraying (APS) is an established method of surface modification, which has a variety of advantages. In this case, large workpieces can be equipped with a layer of up to several millimeters in thickness. The scope of application ranges from implants with enhanced ingrowth, with and without antimicrobial effect, in medicine, to technical applications of e. g. turbine blades (corrosion protection and thermal barrier coatings).

In sehr vielen Bereichen werden Oberflächen mit speziellen Eigenschaften zur Verbesserung von Eigenschaften des Basiswerkstoffes benötigt. Dazu zählt unter anderem der Bereich der Luftfahrt, in dem beispielhaft die Lebensdauer von Triebwerksschaufeln durch Korrosionsschutz- und Wärmedämmschicht oder die Laufzeit von Triebwerkslagern durch Verschleißschutzschichten verlängert wird [1]. Dies führt zu längeren Wartungsintervallen von Flugtriebwerken und damit einer markanten Kostenreduzierung. In der Medizintechnik werden Implantate bevorzugt mit Beschichtungen versehen, die durch ihre Materialeigenschaften sowohl das Einwachsen der Implantate in den Knochen verbessern als auch die Ausbreitung von Keimen unterbinden sollen, d. h. die Infektion zu vermeiden und damit das Wohlbefinden des Patienten deutlich zu verbessern sowie den Extremfall der Revision des Implantates zu vermeiden [2]. Abbildung 1 zeigt beispielhaft die Beschichtung eines Hüftimplantats mittels Plasmasprühen.

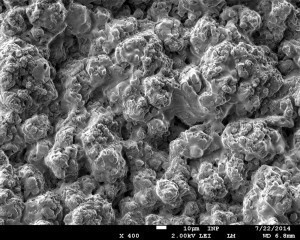

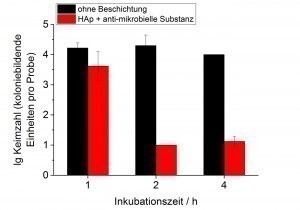

Abb. 4: Vergleich der antimikrobiellen Wirkung von TiAlV-Substraten mit unterschiedlicher Inkubationszeit; schwarz: ohne Beschichtung; rot: mit einer Hydroxylapatit (HAp) Schicht mit anti-mikrobiellem ZusatzDas Plasmasprühen hat im medizinischen Bereich für die Implantatherstellung eine hohe Attraktivität [3]. Die Implantate können mit einer Titan- bzw. Titandioxidschicht versehen werden, die eine definierte Rauheit besitzt und somit unter anderem das Einwachsen des Implantates in den Knochen deutlich verbessert. Analog können Implantate mit einer knochenähnlichen Substanz (Hydroxylapatit (HAp), Tricalciumphosphat (β-TCP)) beschichtet werden, welche zusätzlich mit anti-mikrobiellen Agenzien (z. B. Silber [5], Kupfer oder Zink) ausgestattet sein kann. Diese werden in der ersten Zeit nach der Implantation freigesetzt und so eine bakterielle Besiedlung im Knochen vermieden. In Abbildung 4 ist die antimikrobielle Wirkung einer solchen Multikomponentenschicht anhand von Ergebnissen aus den Arbeiten am Leibniz-Institut für Plasmaforschung und Technologie e. V. (INP) dargestellt. Innerhalb von 2 Stunden sind nahezu alle Erreger abgetötet worden.

Abb. 4: Vergleich der antimikrobiellen Wirkung von TiAlV-Substraten mit unterschiedlicher Inkubationszeit; schwarz: ohne Beschichtung; rot: mit einer Hydroxylapatit (HAp) Schicht mit anti-mikrobiellem ZusatzDas Plasmasprühen hat im medizinischen Bereich für die Implantatherstellung eine hohe Attraktivität [3]. Die Implantate können mit einer Titan- bzw. Titandioxidschicht versehen werden, die eine definierte Rauheit besitzt und somit unter anderem das Einwachsen des Implantates in den Knochen deutlich verbessert. Analog können Implantate mit einer knochenähnlichen Substanz (Hydroxylapatit (HAp), Tricalciumphosphat (β-TCP)) beschichtet werden, welche zusätzlich mit anti-mikrobiellen Agenzien (z. B. Silber [5], Kupfer oder Zink) ausgestattet sein kann. Diese werden in der ersten Zeit nach der Implantation freigesetzt und so eine bakterielle Besiedlung im Knochen vermieden. In Abbildung 4 ist die antimikrobielle Wirkung einer solchen Multikomponentenschicht anhand von Ergebnissen aus den Arbeiten am Leibniz-Institut für Plasmaforschung und Technologie e. V. (INP) dargestellt. Innerhalb von 2 Stunden sind nahezu alle Erreger abgetötet worden.- schneller Prozess

- hohe Beschichtungsraten

- kein Aufschmelzen des Substrates

- Beschichtung von Polymeren möglich

- für eine Vielzahl von Schicht- und Basiswerkstoffen geeignet

- Multilayer- und Multimaterial-Schichtsysteme möglich

- Schichtdicken im Bereich von 50–2000 µm

Abb. 3: Vergleich zweier Edelstahlsubstrate mit einer Al2O3-Beschichtung; links: vor dem Beschichtungsprozess Korund-gestrahlt, rechts: nicht vorbehandelt

Abb. 3: Vergleich zweier Edelstahlsubstrate mit einer Al2O3-Beschichtung; links: vor dem Beschichtungsprozess Korund-gestrahlt, rechts: nicht vorbehandelt Abb. 5: Zahnimplantat aus Yttrium-stabilisiertem Zirkonoxid, rechts mit TiO2 beschichtet für ein besseres An- wachsverhaltenEin weiteres Anwendungsbeispiel ist in Abbildung 5 dargestellt, hier wurde am INP ein Zahnimplantat aus Yttrium-stabilisiertem Zirkonoxid (YSZ) mit einer TiO2-Lage versehen, welche das Anwachsen im Kieferknochen verbessert [6] und gleichzeitig den kosmetischen Aspekt des hellen YSZ außerhalb des Knochens beibehält.

Abb. 5: Zahnimplantat aus Yttrium-stabilisiertem Zirkonoxid, rechts mit TiO2 beschichtet für ein besseres An- wachsverhaltenEin weiteres Anwendungsbeispiel ist in Abbildung 5 dargestellt, hier wurde am INP ein Zahnimplantat aus Yttrium-stabilisiertem Zirkonoxid (YSZ) mit einer TiO2-Lage versehen, welche das Anwachsen im Kieferknochen verbessert [6] und gleichzeitig den kosmetischen Aspekt des hellen YSZ außerhalb des Knochens beibehält.>Bei Luftfahrtanwendungen, hier insbesondere auf Turbinenschaufeln in denen Temperaturen von bis zu 2200 °C herschen, dient Yttrium-stabilisiertes Zirkonoxid zum Schutz vor thermischer Belastung. Typischerweise werden Schichten mit Dicken von 50 bis 200 µm abgeschieden [3]. Eine beispielhaft beschichtete Schaufel ist in Abbildung 7 zu sehen.

Ebenso werden am INP über eine spezielle Prozessführung thermisch sensitive Substratmaterialien plasmagesprüht, die bisher ungeeignet für dieses thermische Verfahren waren und somit besondere Anforderungen an die Prozessführung stellen. Das sind beispielsweise Polymere wie Polylactide (PLA), Polyvinylalkohol (PVA) oder Polyetheretherketon (PEEK), welche zu den modernen Werkstoffen in der Medizintechnik gehören [7].

Angelehnt an den Erfordernissen und der Neuheit von Lösungsansätzen werden permanent neue Verfahren und Schichtsysteme für Applikationen im High-Tech- und Life Science-Bereich entwickelt und vorhandene Prozesse verbessert. Eine große Rolle spielt an dieser Stelle das Plasmasprühverfahren.