Elektronische Baugruppen aus der Runderneuerung unterliegen komplexeren Prüfanforderungen als Neuprodukte. Alterungseffekte, thermische Belastungen, Materialermüdung und mechanische Spannungen wirken sich auf die Struktur ebenso aus wie frühere Reparaturmaßnahmen.

Die Qualität von Baugruppen lässt sich nur dann dauerhaft sichern, wenn der Prüfprozess technologisch überarbeitet und an die speziellen Anforderungen dieser Baugruppen angepasst wird. Inline-Strategien bieten hier entscheidende Vorteile. Diese ergeben sich aus der Möglichkeit, Prüfverfahren direkt in den Produktionsfluss zu integrieren, sodass Fehler nicht erst am Ende, sondern frühzeitig im Prozess erkannt und klassifiziert werden können.

Moderne Linienintegration erlaubt eine lückenlose Überwachung des Prüfobjekts im Produktionsfluss. Auch bei Refurbished-Baugruppen ist die Identifikation klassischer Fehler unerlässlich, etwa die automatisierte Detektion degenerativer Alterungsspuren. Mikrorisse, Delaminationen, Schichttrennungen und latente Ermüdungsphänomene treten oft erst in späteren Phasen des Einsatzes auf, lassen sich jedoch mit geeigneten Verfahren in der Testphase detektieren. Völlig vermeiden lässt sich jedoch nie, dass Defekte übersehen werden. Zu bedenken ist auch, dass die De- bzw. Remontage von Baugruppen sehr aufwendig und kostenintensiv ist und deshalb nur eingeschränkt eingesetzt wird.

Kombinierte Testmethoden für maximale Prüftiefe und 3D-AOI

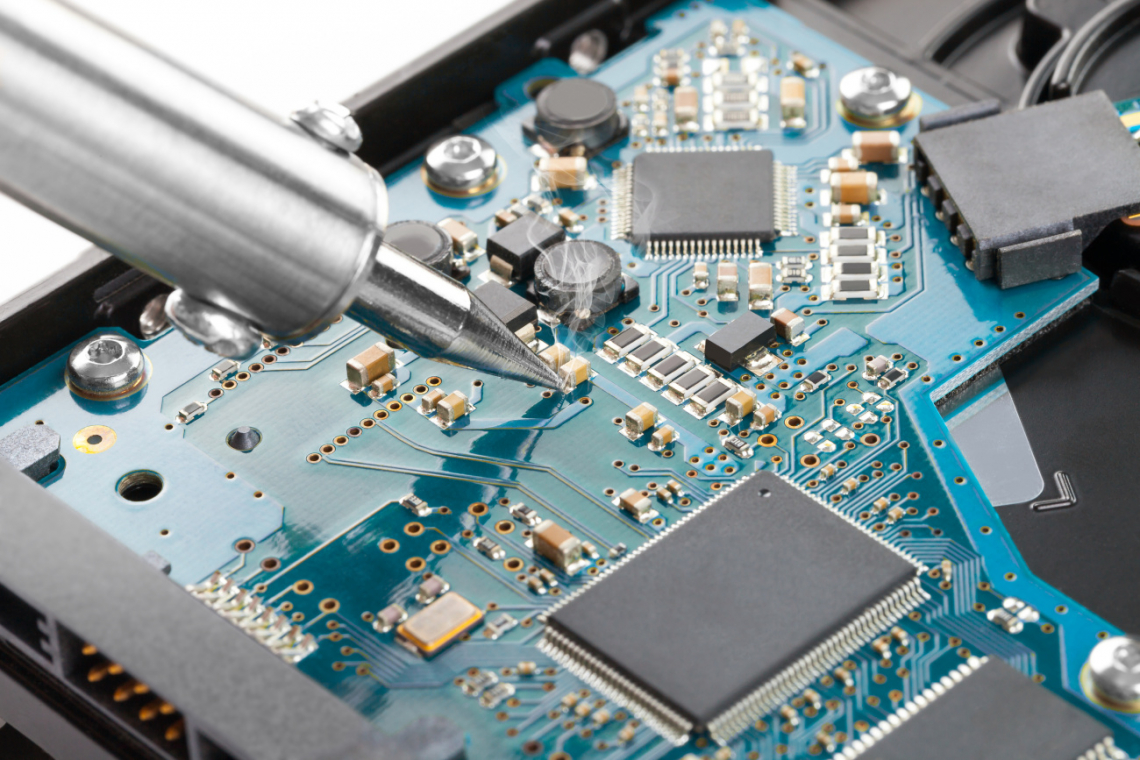

Die Kombination verschiedener Prüfverfahren ist bei der Qualitätskontrolle von Reburbished-Baugruppen empfohlen, um sowohl geometrische als auch elektrische Fehlerbilder abzudecken. Eine zentrale Rolle übernimmt die 3D-AOI (Automatische Optische Inspektion mit dreidimensionaler Erfassung), die nicht nur Oberflächenmerkmale erkennt, sondern auch Höhenunterschiede vermisst. Diese Höheninformationen entstehen durch strukturiertes Licht, das aus mehreren Winkeln auf das Bauteil projiziert wird. Aus dem entstehenden Schattenwurf lassen sich exakte topografische Daten berechnen. Das System identifiziert so Lötstellen mit untypischem Volumen, aufgewölbte Bauteile, fehlerhafte Planarität und andere Abweichungen, die auf unzureichende thermische Anbindung oder Materialermüdung hindeuten.

Durch den Abgleich mit gespeicherten Alterungsprofilen, die aus Langzeittests oder der Serienproduktion stammen, können diese Abweichungen systematisch eingeordnet werden. Die Auswertung erfolgt dabei in Echtzeit, was eine kontinuierliche Prüfung im Fertigungsfluss ermöglicht.

Für die Inline-Inspektion mit hoher Auflösung und Prozessintegration gibt es etwa die Zenith-Serie von Koh Young Technology[1]. Die Systeme nutzen ein mehrstufiges Projektionsverfahren zur präzisen Erfassung der Lotvolumina und kombinieren dies mit KI-gestützten Analysetools zur Fehlerklassifizierung und Prozessoptimierung.

Einen alternativen technischen Ansatz verfolgt Mirtec [2] mit dem Einsatz eines hybriden Systems aus digitalem Moiré-Verfahren und Interferometrie. Das Modell MV-3 OMNI eignet sich für komplexe Geometrien und sehr kleine Bauteile, wie sie häufig in gemischten Refurbishing-Linien vorkommen.

Auch ViTrox [3] adressiert die spezifischen Anforderungen der Runderneuerung. Das AOI-System V510i bietet adaptive Belichtungssteuerung zur Inspektion glänzender und strukturierter Oberflächen. Die Geräte lassen sich flexibel in bestehende Linien einbinden und arbeiten mit hoher Durchsatzrate.

Time-Domain-Reflektometrie liefert ergänzende Informationen

Sobald die optische Inspektion keine ausreichende Aussage mehr erlaubt, etwa bei inneren Schichttrennungen, nicht sichtbaren Mikrorissen oder strukturellen Schwächen im Substrat, liefert die Time-Domain-Reflektometrie (TDR) ergänzende Informationen. Das Verfahren arbeitet mit elektrischen Impulsen, die entlang der Leiterbahnen laufen und auf jede Veränderung im Material reagieren. Jede Unregelmäßigkeit erzeugt ein messbares Reflexionssignal. Die Technik erlaubt die Lokalisierung von Rissen in Innenlagen, Delaminationen zwischen Lagen oder instabilen Kontaktstellen. Die Kombination aus 3D-AOI und TDR liefert damit ein vollständiges Bild des Prüflings und deckt auch Fehler auf, die bei der Runderneuerung häufig auftreten.

Ergänzend zur elektrischen Prüfung gewinnen thermografische Verfahren an Bedeutung. Mit hochauflösender Infrarot-Bildgebung lassen sich Temperaturdifferenzen sichtbar machen, die durch ungleichmäßige Wärmeleitung, defekte Bondstellen oder abweichende Impedanzverläufe entstehen. Gerade in Kombination mit TDR lassen sich Schwachstellen frühzeitig lokalisieren, ohne mechanischen oder elektrischen Stress auf das Prüfobjekt auszuüben.

Neben etablierten Verfahren wie 3D-AOI und TDR gewinnen weitere Technologien an Bedeutung, um die Qualität runderneuerter elektronischer Baugruppen sicherzustellen. Die automatische Röntgeninspektion (AXI) ermöglicht die Prüfung von inneren Strukturen, die für optische Verfahren unzugänglich sind. Durch die Auswertung von Röntgenbildern lassen sich versteckte Defekte wie Lötstellenfehler oder Kurzschlüsse identifizieren.

Ein weiteres Verfahren ist die Shearografie, eine interferometrische Methode, die auf der Analyse von Oberflächenverformungen basiert. Sie eignet sich besonders zur Detektion von Delaminationen oder strukturellen Schwächen in Verbundmaterialien.

Die prozesskompensierte Resonanzprüfung (PCRT) nutzt Resonanzmuster, um strukturelle Defekte zu identifizieren. Durch die Kombination von Resonanz-Ultraspektroskopie und Mustererkennung können funktionale Beeinträchtigungen frühzeitig erkannt werden.

Unternehmen wie Digitaltest [4] bieten modulare Plattformen an, um diese Technologien in bestehende Fertigungsanlagen zu integrieren. Der Condor MTS 505 Flying Probe Tester ermöglicht die gezielte Auswertung funktionaler Parameter in einem adaptiven Prüfprozess, bei dem fehlerverdächtige Sektionen selektiv analysiert werden. Auch SPEA [5] treibt mit seinen Flying-Probe-Systemen die Inline-Prüfung runderneuerter Baugruppen voran. Dank frei beweglicher Nadeln lassen sich Kontaktpunkte flexibel ansteuern.

Zunehmend relevant wird auch die Rückverfolgbarkeit im Prüfprozess. Refurbished-Elektronik verlangt eine lückenlose Traceability, die sowohl Seriennummern als auch Prüfmerkmale, Fehlerklassen und Messdaten eindeutig zuordnet. Voraussetzung ist eine MES-Anbindung mit digitaler Prüfdatenerfassung, die nicht nur Compliance-Anforderungen erfüllt, sondern auch systematische Auswertungen zur Langzeitqualität erlaubt.

Ausblick

Die Inline-Präzisionsprüfung runderneuerter Baugruppen verlässt den Bereich einfacher Sichtprüfungen und elektrischer Basistests. Es entsteht ein komplexer, datenbasierter und adaptiver Prozess, der zunehmend von künstlicher Intelligenz, vernetzten Prüfdaten und intelligenten Algorithmen gesteuert wird. Nur so lässt sich die geforderte Qualität auch bei wiederverwendeter Elektronik dauerhaft gewährleisten.

Referenzen

[1] https://kohyoung.com/ge/

[2] www.mirtec.com

[3] www.vitrox.com

[4] www.digitaltest.com

[5] www.spea.com