Der Trend zum Leichtbau in Verbindung mit den hohen Sicherheitsstandards im Automobilbau hat zu einer Mischbauweise verschiedener metallischer Materialien geführt, die mit unterschiedlichen Fügeverfahren kombiniert werden. Damit sind auch die Anforderungen an die Oberflächentechnik gestiegen.

Mischbauweise im Automobilbau als Herausforderung für die Oberflächentechnik

Der Trend zum Leichtbau in Verbindung mit den hohen Sicherheitsstandards im Automobilbau hat zu einer Mischbauweise verschiedener metallischer Materialien geführt, die mit unterschiedlichen Fügeverfahren kombiniert werden. Damit sind auch die Anforderungen an die Oberflächentechnik gestiegen.

Im automobilen Karosseriebau hat sich seit etwa zwei Jahrzehnten die Mischbauweise mit einem Materialmix aus konventionellen und hochfesten Stählen, aus Aluminium-Legierungen, gegebenenfalls auch unter Zuhilfenahme von CFK-Strukturen durchgesetzt. Dieses Prinzip, unterschiedliche Materialien in Abhängigkeit von Funktion und Einbaulage in einer Konstruktion zu vereinen, führte einerseits zu erhöhten Sicherheitsreserven in crash-relevanten Einbaulagen, andererseits zu einer Gewichtssenkung der Rohkarosse.

Der Materialmix von Stahl und Aluminium zeigt aber auch, dass für Wissenschaft und Technik noch grundlegender Handlungsbedarf besteht, da thermische Fügeverfahren nicht serienreif zur Verfügung stehen und folglich ein hoher Aufwand mit altbekannter mechanischer Fügetechnik betrieben werden muss. Dieses Manko führte aber auch zur Entwicklung neuerer mechanischer Fügeverfahren wie das Halbhohlstanznieten oder ReibelementSchweißen. Einhergehend ist die Oberflächentechnik für die Beschichtung hochfester Verbindungselemente mehr denn je gefordert. Die elektrochemische Kompatibilität unterschiedlicher Materialpaarungen bleibt eine große Herausforderung.

Werkstoff-Einsatz in der Mischbauweise

Die bestimmenden Werkstoffe in der automobilen Mischbauweise sind Aluminium-Bleche und Strangpresslegierungen des Legierungssystems AlMgSi sowie die höherfesten mikrolegierten Stähle und – seit etwa zwei Jahrzehnten – die höchstfesten formgehärteten Stähle.

Die höchstfesten Stähle erlauben eine gewisse Gewichtsreduktion, jedoch können sehr dünnwandige Bleche nicht eingesetzt werden, weil dann das Produkt aus Elastizitätsmodul und Flächenträgheitsmoment, die Biegesteifigkeit, zu stark reduziert würde.

|

Aluminium-Guss-Legierungen |

|||

|

Legierungen |

Gießverfahren |

Wärmebehandlung |

Beispiel |

|

AlSi10MgMn |

Vacural-Druckguss |

T6 oder T7 |

Gussknoten |

|

AlSi7Mg |

Kokillenguss |

T6 oder T7 |

Strukturteile |

|

Magnesium-Gusslegierungen |

|||

|

AM50 / AM60 / AZ 91 |

Druckguss-Legierungen, dünnwandig |

Teilweise wird eine Langzeit-Wärmestabilität gefordert |

Nur als Montageteil, z. B. Domstrebe |

|

Strangpressprofile / Schmiedeteile |

|||

|

Legierungen |

Gießverfahren |

Wärmebehandlung |

Beispiel |

|

EN-AW 6082 [AlMgSi 1] |

Gesenk-Schmieden für Strukturbauteile oder Stranggießen / Strangpressen / T6-WB |

T6 oder T7 |

Federbeinaufnahme, Karosserie-Struktur |

|

Blech-Legierungen |

|||

|

Legierungen |

Gießverfahren |

Wärmebehandlung |

Beispiel |

|

EN-AW 6016 [AlMg0,4Si1,2] |

Aluminium-Coil passiviert mit Cu < 0,1 Gew.-% |

T4 und Teilaushärtung mit KTL-Prozess 20 Min./185 °C (T64) |

Außenhaut-Teile |

|

EN-AW 6009 [AlMg0,6Si0,8] |

Aluminium-Coil passiviert mit Cu < 0,1 Gew.-% |

T4 und Teilaushärtung mit KTL-Prozess 20 Min./185 °C (T64) |

Innenteile |

|

AS 250 [EN-AW 6111 und EN-AW 6016] |

Stranggießen und Walzen monolithischer Barren bis auf die Blechdicke; außen EN-AW 6016, innenliegend EN-AW 6111 |

T4 und Teilaushärtung mit KTL-Prozess 20 Min./185 °C (T64) |

Seitenwandrahmen, Tür-Innenteil |

Aufgrund der geringen Bruchdehnung der höchstfesten Stähle (Rm > 1200 MPa, A80 < 5 %) müssen diese an weiche Karosseriestrukturen angebunden werden, damit im Belastungsfall die Schlagenergie teils in elastische Verzerrungsenergie transformiert (Martensit-Gitter), teils in plastische Verformungsenergie der angebundenen Strukturen umgewandelt wird. Ansonsten würden die höchstfesten Stähle im Crash-Fall brechen.

Das Fügen von Stahl und Aluminium gestaltet sich schwierig und aufwendig, da ein thermisches Fügen von Aluminium und Stahl aufgrund sehr ungünstiger Auswirkungen hinsichtlich Rissig- und Sprödigkeit nicht möglich ist. Im Regelfall bilden sich immer intermetallische Phasen der Form FexAly (häufig Fe2Al5) aus, die zum starken Festigkeitsverlust der Schweißgruppe führen. Auch Verfahren mit geringerem Wärmeeintrag („cold metal tranfer“) konnten bislang keinen Durchbruch erbringen. So verbleibt nur die mechanische Fügetechnik durch Schrauben oder Nieten mit entsprechenden Abdichtmaßnahmen zur Vermeidung von Kontaktkorrosion.

Die Tabellen 1 und 2 geben einen Überblick über die in der Mischbauweise gebräuchlichen Werkstoffe im automobilen Karosseriebau.

|

Höherfeste und hochfeste Stähle |

|||

|

Stahl-Typ |

Umformung / Wärmebehandlung |

Gefüge / Oberfläche |

Beispiel |

|

Höherfeste IF-Stähle sowie Mikrolegierte Stähle nach DIN EN 10346 |

Kalt oder warm gewalztes weiches Band; Einbrennen des Lackes (170 °C / 20 Min.) führt bei Mikrolegierung zu C- und N-Diffusion und zur Versetzungsbehinderung, StreckgrenzenErhöhung |

Weiche ferritische Matrix, Mikrolegierung mittels Ti, Nb, V. Höherfeste IF-Stähle mit P, Si, Mn legiert. Im Regelfall wird beidseitig verzinktes Band eingesetzt |

Dach, Seitenwandrahmen- Innenblech |

|

Dualphasenstähle nach DIN EN 10346 |

Kalt-umgeformtes Band; HTMB (Verformung im Austenit-Gebiet) mit Abschrecken aus dem Austenit-Gebiet zur Erzielung von Martensit |

Ferritisch-martensitische Matrix, definierte ZuLegierung von Mangan, Chrom und Silizium. Im Regelfall wird beidseitig verzinktes Band eingesetzt |

Karosserie-StrukturBauteile wie Längsträger, Schweller-Innenblech |

|

Komplexphasenstähle nach DIN EN 10346 |

Warm- oder kalt gewalztes Band, meist aber warm gewalzt. Mittels HTMB wärmebehandelt. Teils spannungsarm-geglüht |

Ferritisch-bainitischmartensitische Matrix, sehr feinkörniges Gefüge durch verzögerte Rekristallisation u. Ausscheidung von Mikrolegierungselementen. Meist elektrolytisch beidseitig verzinkt |

B-Säulen-Verstärkung oder Seitenaufprallträger |

|

Martensitstähle nach DIN EN 10083 |

Warm gewalztes Band mit Coil-Beschichtung AlSi7,5 oder mit Zinkauflage. Ausgangszustand ferritisch-perlitisch. Durch Presshärten mit Abschrecken aus dem Austenit-Gebiet hergestellt |

Martensitische Matrix. Keine Feuer- oder elektrolytische Verzinkung möglich. Bildung einer Diffusionsschicht AlxFey bzw. FexZny. Zink-Phosphatierung jedoch noch möglich |

A- und B-Pfosten, Innen und Außen-Schweller |

Zusätzlich zu den in den Tabellen aufgeführten Werkstoffen addieren sich noch Kunststoff-Anwendungen. Hierzu gehören faserverstärkte Strukturen (CFK, SMC) sowie Misch-Polymere (z. B. PP-EPDM für Kotflügel).

Im Falle des Einsatzes von CFK-Strukturbauteilen sind ebenfalls erhebliche Aufwendungen für das mechanische Fügen sowie für Korrosionsschutzmaßnahmen erforderlich, da die C-Langfasern beim Einsatz von Verbindungselementen immer freigelegt werden und folglich kritische Lokalelemente entstehen können. In den meisten Fällen werden aber CFK-Strukturbauteile im korrosionsunkritischen Innenraum (wieder) eingesetzt.

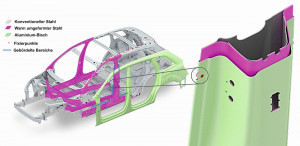

Die Einstiegsabbildung des Artikels verdeutlicht den mannigfaltigen Materialeinsatz am Audi Q5 Etron, auch für Martensitstähle werden typische Anwendungen aufgezeigt.

Verbindungstechnik

Stahl-Bleche untereinander werden durch Widerstandspunktschweißen, Laserschweißen oder Laserlöten (z. B. Seitenwandrahmen zu Dach) gefügt, für AluminiumAluminium-Verbindungen werden, je nach Bauteildicke, das MIG-Schweißen, Laserschweißen und zunehmend auch das Punktschweißen als etablierte Verfahren eingesetzt. Diese thermische Fügetechnik kann nur teilweise für Mischbau-Verbindungen angewandt werden. Höherfeste IF-Stähle und mikrolegierte Stähle können mit formgehärteten Stählen mittels Punktschweißkleben verbunden werden. Mit dem Einsatz von Aluminium im Karosseriebau sind der thermischen Fügetechnik Grenzen gesetzt, da nur Aluminium-Strukturbauteile untereinander thermisch gefügt werden können. Insofern mussten mechanische Fügeverfahren für den Mischbau entwickelt werden. Hier sind insbesondere das weiterentwickelte Halbhohlstanznieten sowie das Reibelementschweißen zu nennen, (s. Abb. 1).

Abb. 1: Neu entwickelte Fügetechnologien für den Mischbau

Abb. 1: Neu entwickelte Fügetechnologien für den Mischbau

Für beide Fügeverfahren kommen vergütete Stahl-Verbindungselemente zum Einsatz. Die Reibelemente werden auf eine Zugfestigkeit von etwa 800 … 1000 N/mm2 je nach Stahlqualität vergütet, die Stanznieten indessen weisen eine sehr hohe Zugfestigkeit bis zu 1800 N/mm2 auf.

Die Halbhohl-Stanznieten werden galvanisch mit Zink-Nickel beschichtet und nachfolgend passiviert. Daher sind für die Stanznieten zusätzliche Maßnahmen mittels längerer Wärmebehandlung (8 h / 210 °C) sowie der Nachweis eines sehr niedrigen Grenzwertes im Gesamt-Wasserstoffgehalt erforderlich (entsprechend ASTM E 1447).

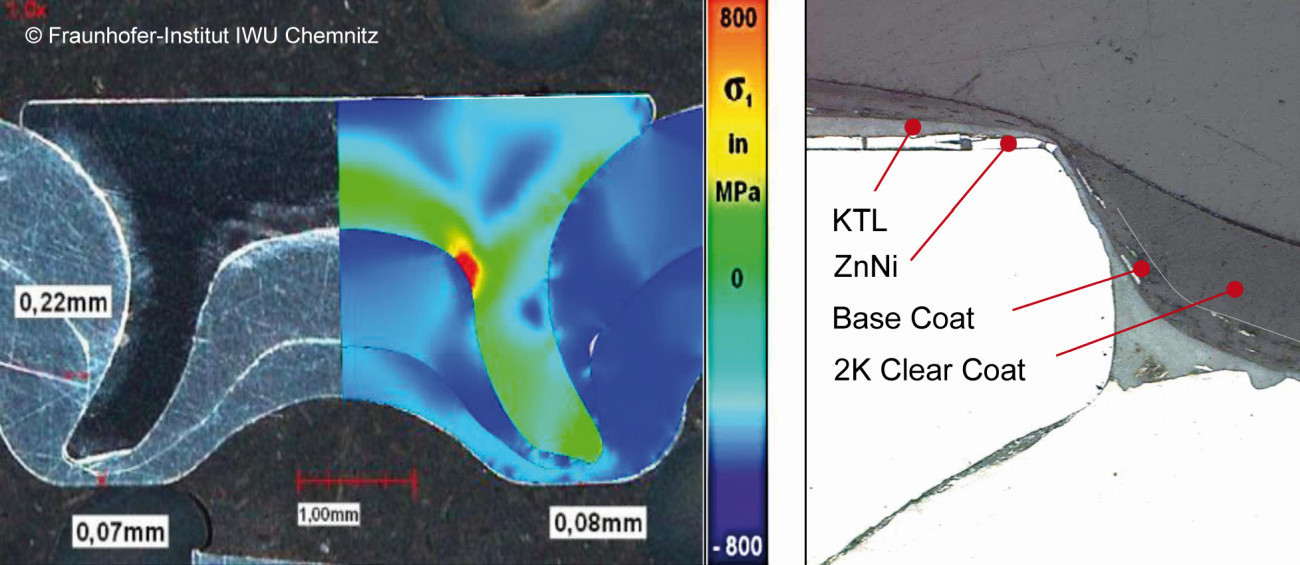

Für die höchstfesten Stanznieten erfolgten mehrere Optimierungsstufen hinsichtlich der geometrischen Ausführung für 2-Blech und 3-Blechverbindungen, um im gefügten Zustand Druckeigenspannungen sicherzustellen (s. Abb. 2).

Abb. 2: Spannungsverteilung im gefügten Zustand und Beschichtungssystem

Abb. 2: Spannungsverteilung im gefügten Zustand und Beschichtungssystem

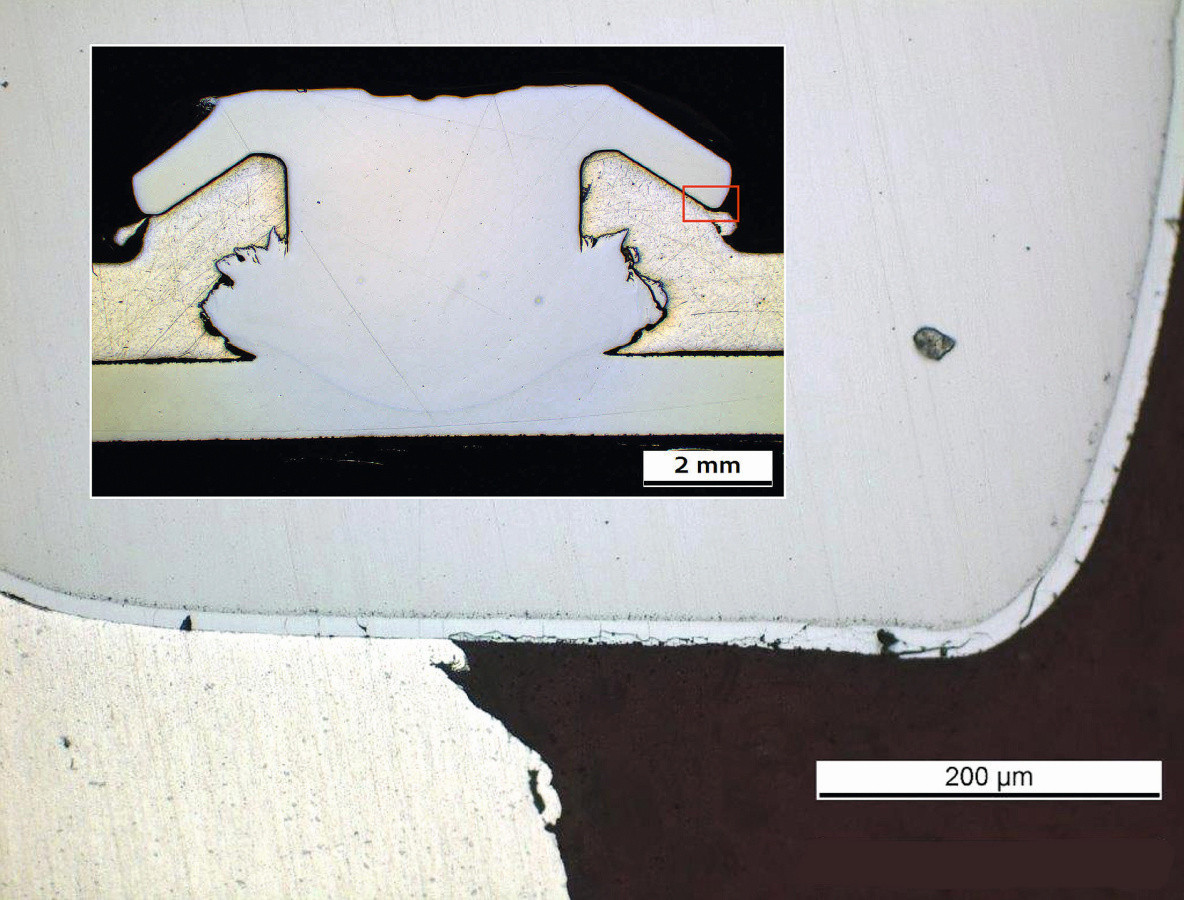

Abb. 3: Reibelementverschweißen mit höchstfesten Stahl sowie Fügen mit AluminiumFür den überwiegenden Druckspannungszustand wurde insbesondere der Fußradius optimiert. Die kleine Zugspannungsamplitude ist meist aufgrund des Spreizens der Niet-Füße unvermeidbar, aber in diesem Umfang unkritisch. Abbildung 2 zeigt, dass im Falle von Beschädigungen der ZnNi-Schicht an der Kante das Lacksystem die Schutzwirkung übernimmt. Im Regelfall befinden sich zusätzlich Dichtungen über den Nietpunkten. Die Verbindungselemente für das Reibelementschweißen realisieren nicht nur eine mechanische Klemmtechnik wie die Stanzniete, sondern auch ein thermisches Fügen (vgl. Abb. 3).

Abb. 3: Reibelementverschweißen mit höchstfesten Stahl sowie Fügen mit AluminiumFür den überwiegenden Druckspannungszustand wurde insbesondere der Fußradius optimiert. Die kleine Zugspannungsamplitude ist meist aufgrund des Spreizens der Niet-Füße unvermeidbar, aber in diesem Umfang unkritisch. Abbildung 2 zeigt, dass im Falle von Beschädigungen der ZnNi-Schicht an der Kante das Lacksystem die Schutzwirkung übernimmt. Im Regelfall befinden sich zusätzlich Dichtungen über den Nietpunkten. Die Verbindungselemente für das Reibelementschweißen realisieren nicht nur eine mechanische Klemmtechnik wie die Stanzniete, sondern auch ein thermisches Fügen (vgl. Abb. 3).

Nach dem Klemmen von Aluminium- und Stahlblech setzt das Reibelement auf und durchdringt unter Rotation und Druck (Erwärmung und Plastifizierung des Werkstoffes, aber ohne dessen Aufschmelzung) das Deckblech aus Aluminium. Im nachfolgenden Prozessschritt wird das Basisblech aus Stahl vom rotierenden Reibelement unter Axialkraft erwärmt. Am Ende des Reibvorganges wird die Rotation abgebremst. Der Stauch-Druck bleibt bestehen. Durch die erzeugte Wärme wird das Reibelement mit dem Basisblech verschweißt. Zwischen Aluminium und Stahl gibt es einen Kraft- und Formschluss.

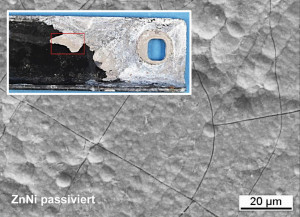

Die Reibelemente sind ebenfalls ZnNi-beschichtet und widerstehen den hohen Belastungen beim Fügen sehr gut, wie Abbildung 4 veranschaulicht.

Abb. 4 : Reibelement mit galvanischer Zink-Nickel-Beschichtung an der Stauch-Kante im Kontakt mit Aluminium

Abb. 4 : Reibelement mit galvanischer Zink-Nickel-Beschichtung an der Stauch-Kante im Kontakt mit Aluminium

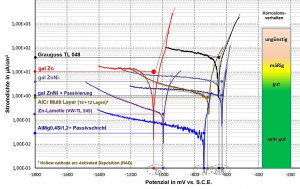

Abb. 5: Tafel-Darstellung der Austauschstromdichte am freien Korrosionspotenzial für ausgewählte Beschichtungen in Referenz zu Aluminium und GraugussHinsichtlich der Beschichtung der Stanznieten wurden – neben den üblichen Korrosionstests im Konzern-P1210-Test sowie im Salzsprühnebeltest – auch elektrochemische Untersuchungen durchgeführt. In Abbildung 5 werden die Korrosionsstromdichten ausgewählter Beschichtungen am freien Korrosionspotenzial dargestellt, wobei die Messung auch am jeweils beschichteten Niet erfolgte. Deutlich wurde das sehr gute Verhalten der Zinklamellen- und Zink-Nickel-Systeme. Aufgrund der verbesserten Haftung und Kohäsion galvanischer Schichten gegenüber Einbrennsystemen finden im VW-Konzern ZnNi-beschichtete Stanznieten breite Anwendung. Zudem liegt Zink-Nickel in seinem freien Korrosionspotenzial auch nahe am Aluminium, so dass Kontaktkorrosion weitestgehend ausgeschlossen werden kann.

Abb. 5: Tafel-Darstellung der Austauschstromdichte am freien Korrosionspotenzial für ausgewählte Beschichtungen in Referenz zu Aluminium und GraugussHinsichtlich der Beschichtung der Stanznieten wurden – neben den üblichen Korrosionstests im Konzern-P1210-Test sowie im Salzsprühnebeltest – auch elektrochemische Untersuchungen durchgeführt. In Abbildung 5 werden die Korrosionsstromdichten ausgewählter Beschichtungen am freien Korrosionspotenzial dargestellt, wobei die Messung auch am jeweils beschichteten Niet erfolgte. Deutlich wurde das sehr gute Verhalten der Zinklamellen- und Zink-Nickel-Systeme. Aufgrund der verbesserten Haftung und Kohäsion galvanischer Schichten gegenüber Einbrennsystemen finden im VW-Konzern ZnNi-beschichtete Stanznieten breite Anwendung. Zudem liegt Zink-Nickel in seinem freien Korrosionspotenzial auch nahe am Aluminium, so dass Kontaktkorrosion weitestgehend ausgeschlossen werden kann.

Eine große Schwierigkeit ist die perfekte Beschichtung der kleinen Stanznieten im Trommelverfahren, die eine speziell angepasste Rotations- und Kipptechnik erfordert.

Mischbau und elektrochemische Kompatibilitäten

Der Materialmix an der Rohkarosse verlangt immer, dass an den Materialkontaktstellen ein geeigneter Wasserablauf vorgehalten wird, dass die Flansche abgedichtet und gegebenenfalls zusätzlich verklebt werden und dass das richtige Material bzw. die angepasste Beschichtung zum Einsatz gelangt. Abbildung 6 zeigt die Bördelung des Aluminium-Seitenwandrahmens um die Kante von warm umgeformtem Stahl (Usibor). Solche Bördel-Bereiche zwischen Aluminium und Stahl müssen grundsätzlich verklebt (sog. 130 %-Verklebung) und zusätzlich abgedichtet werden. Die martensitischen Stähle, die vor dem Presshärten eine AlSi-Coil-Beschichtung aufweisen, bilden zumindest nach dem Austenitisieren und Abkühlen eine Diffusionsbeschichtung AlxFey aus, die eine gewisse Kompatibilität mit Aluminium aufweist (vgl. Abb. 7).

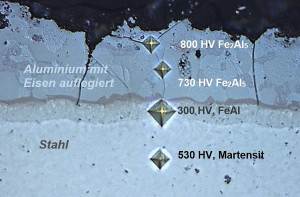

Diese Diffusionsbeschichtung, die überwiegend Aluminium in spröder intermetallischer Phase enthält, verursacht nur geringe Kontaktkorrosion am Aluminium, hat aber die Tendenz zu einer gewissen Sprödigkeit, ist schwieriger passivierbar und zeigt anschaulich, wo die Probleme im thermischen Fügen von Aluminium und Stahl liegen (s. Abb. 8).

Abb. 6: Materialmix an der Rohkarosse des Q7 mit Bördelfalztechnik am Seitenwandrahmen zur B-Säule (siehe Detail-Darstellung)

Abb. 6: Materialmix an der Rohkarosse des Q7 mit Bördelfalztechnik am Seitenwandrahmen zur B-Säule (siehe Detail-Darstellung)

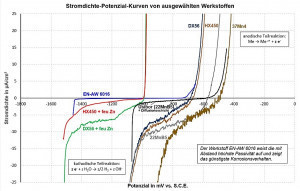

Abb. 7: Stromdichte-Potentialkurven von ausgewählten Stählen mit und ohne zusätzlicher Verzinkung in Referenz zu Usibor und der Aluminium-Legierung AA 6016

Abb. 7: Stromdichte-Potentialkurven von ausgewählten Stählen mit und ohne zusätzlicher Verzinkung in Referenz zu Usibor und der Aluminium-Legierung AA 6016

Abb. 8: Ausbildung einer Eisen-Aluminium-Diffusionsschicht nach dem Presshärten von AlSi7,5-beschichtetem hochfestem Stahl. Die hohe Härte der Diffusionsschicht bedingt auch immer eine gewisse Tendenz zur Rissbildung.

Abb. 8: Ausbildung einer Eisen-Aluminium-Diffusionsschicht nach dem Presshärten von AlSi7,5-beschichtetem hochfestem Stahl. Die hohe Härte der Diffusionsschicht bedingt auch immer eine gewisse Tendenz zur Rissbildung.

Elektrolyt: 1 M wässrige NaCl-Lösung

Temperatur: 20 °C

pH-Wert: 7,0

Rührung: 400 U/min

Potenzialvorschub: 1 mV/s

Probenkonditionierung im Elektrolyten

60 Min. vor Messung

Alternativ wird als Coil-Plattierung für höchstfeste Stähle von einigen OEM eine Verzinkungsschicht eingesetzt, die bei der Austenitisierung aufgrund der Eisen-Diffusion in verschiedene Zink-Eisen-Phasen umwandelt wird und daher nicht sublimiert. Dieses Konzept wird u. a. von der BMW-Group eingesetzt und bedarf sehr exakter Temperatur- und Zeit-Führung. Das Konzept kommt zwischenzeitlich auch bei VW und Porsche für verschiedene Modelle zum Einsatz. Das ZnFe-System hat geringe Vorteile in der Vorbehandlung und Lackhaftung, wohingegen das System FeAl(Si) Vorteile in der Steinschlagbeständigkeit aufweist.

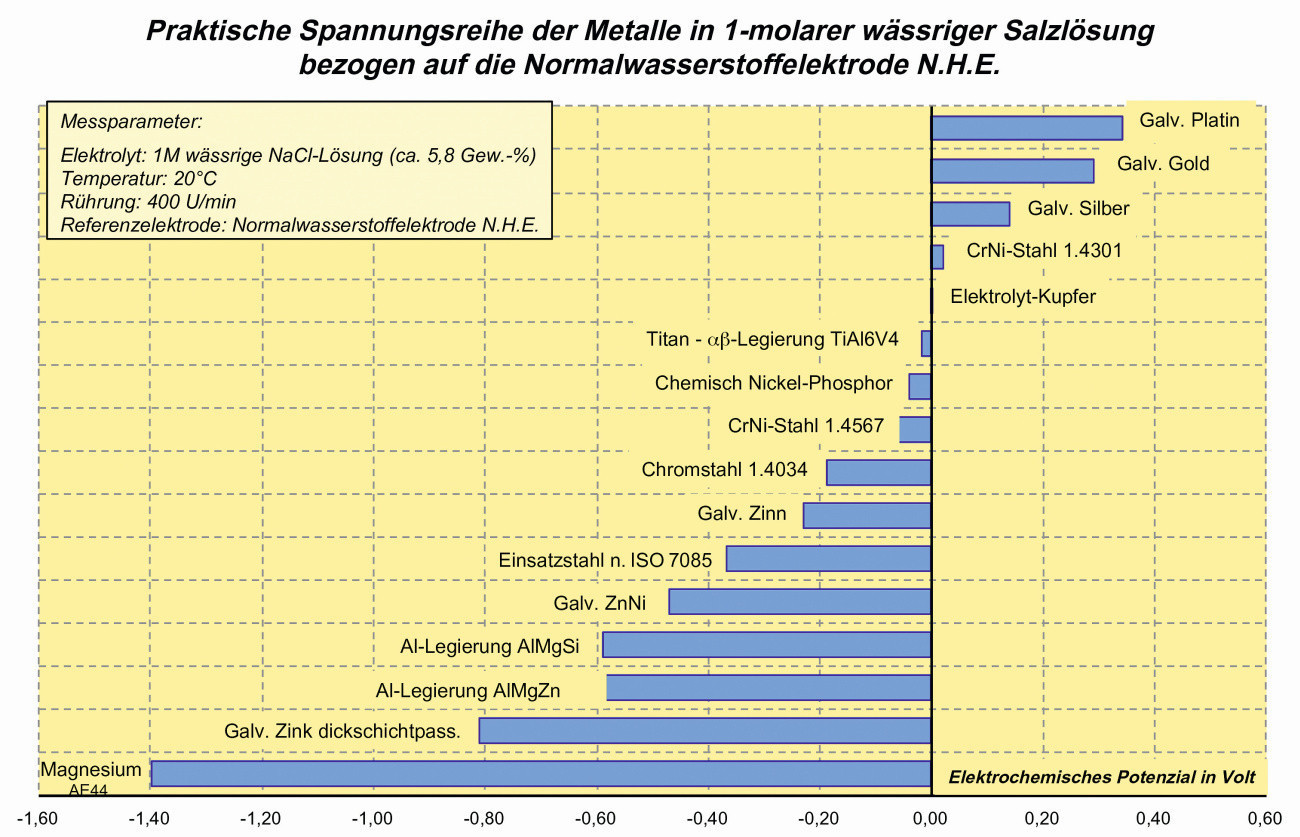

Abbildung 7 verdeutlicht, dass nicht verzinkte Tiefzieh- und Vergütungsstähle keinesfalls zur Anwendung kommen können, da ansonsten permanente Gefahr von Kontaktkorrosion besteht, auch dann, wenn die Stähle eine KTL-Lackierung aufweisen. In Dauerfeuchtebereichen werden KTL-Lackierungen bis an die Substratoberfläche durchnässt, sodass es durch Eisenoxydation zur Delamination kommt. Die feuerverzinkten Applikationen hingegen liegen in ihrem freien Korrosionspotenzial im Passivitätsbereich üblicher Aluminium-Legierungen und sind weitgehend mit Aluminium-Legierungen kompatibel.

Abb. 9: Freie Korrosionspotentiale gebräuchlicher Werkstoffe und Schutzschichten (vs. NHE)

Abb. 9: Freie Korrosionspotentiale gebräuchlicher Werkstoffe und Schutzschichten (vs. NHE)

Probleme indessen bereiten alle austenitischen Stähle und Buntmetalle, die ein edles, an CFK angepasstes elektrochemisches Potenzial aufweisen, siehe Abbildung 9. Im Regelfall kommen aber diese „Edelmetalle“ nur für spezielle Verbindungselemente zum Einsatz und stehen nicht im Kontakt mit Aluminium. Für Exterieur-Anwendungen sind Zierleisten aus CrNi-Stahl durchaus im Gespräch, zumal die dünn eloxierten Aluminium-Zierleisten in bestimmten Regionen mit hohem Verschmutzungsgrad und dem unvermeidlichen Gebrauch alkalischer Reiniger auch Verfärbungen unterliegen. Für solch eine Anwendung müssten Spaltmaße, Dichtungen, Wasserablauf und Lackierungssystem entsprechend ausgelegt werden.

Vermutlich wird aber der zukünftige Mischbau von höherfesten und höchstfesten Stählen in Kombination mit Aluminium-Legierungen den Werkstoffeinsatz am Automobil prägen.

Prozesstechnik im Mischbau

Abb. 10: Fehlende Phosphatschicht mit Lack-Delamination an einem Versuchsteil mit passivierter Zink-Nickel-Oberfläche Für die Lackierung der Roh-Karosse kommt bei den OEM eine Vorbehandlung im Tauchverfahren zum Einsatz. Früher wurde eine Zink-Phosphatierung angewandt, später kam die Trikation-Phosphatierung zur Anwendung. Mit steigendem Aluminium-Anteil in den Bädern ist es erforderlich, dass zusätzlich Natriumhydrogenfluorid eingesetzt wird. Das Fluorid bewirkt einerseits einen verstärkten Beizangriff auf das Aluminium, andererseits wird das Aluminium-Kation Al3+, das die Schichtbildung bereits bei geringen Badkonzentrationen behindert, in AlF63- komplexiert. Unter Zugabe von Natriumhydrogenfluorid bildet sich Kryolith Na3AlF6, das im Elektrolyten ausgefällt wird. Diese zunehmende Verschlammung ist ein gewisses Problem.

Abb. 10: Fehlende Phosphatschicht mit Lack-Delamination an einem Versuchsteil mit passivierter Zink-Nickel-Oberfläche Für die Lackierung der Roh-Karosse kommt bei den OEM eine Vorbehandlung im Tauchverfahren zum Einsatz. Früher wurde eine Zink-Phosphatierung angewandt, später kam die Trikation-Phosphatierung zur Anwendung. Mit steigendem Aluminium-Anteil in den Bädern ist es erforderlich, dass zusätzlich Natriumhydrogenfluorid eingesetzt wird. Das Fluorid bewirkt einerseits einen verstärkten Beizangriff auf das Aluminium, andererseits wird das Aluminium-Kation Al3+, das die Schichtbildung bereits bei geringen Badkonzentrationen behindert, in AlF63- komplexiert. Unter Zugabe von Natriumhydrogenfluorid bildet sich Kryolith Na3AlF6, das im Elektrolyten ausgefällt wird. Diese zunehmende Verschlammung ist ein gewisses Problem.

Daher wurden Prozesse von den großen Chemie-Unternehmen Henkel und Metallchemie entwickelt und etabliert, die auf verzinkten Stahl eine Zink-Phosphatierung ermöglichen, jedoch auf Aluminium keine Konversionsbeschichtung erfolgt (lediglich die Nach-Passivierung führt zu einer sehr dünnen Schichtbildung). Dieses Zwei-Stufen-Konzept, das bei fast allen OEM in Anwendung ist, erbringt viele Vorteile, weitere Herausforderungen bleiben aber bestehen.

Die Vorbehandlung erlaubt gerade noch eine Phosphatierung auf Usibor, werden jedoch KarosserieAnbauteile mit einer Passivierung an der Roh-Karosse verbaut, kann sich keine Phosphatschicht ausbilden, da die Startreaktion (Oxydation von Zink oder Zink-Nickel) aufgrund des Isolationseffektes unterbunden wird, (s. Abb. 10). Insofern sind Passivierungen an Karosserie-Anbauteilen immer als kritisch zu betrachten, es müssen nicht-passivierte – oder allenfalls dünn passivierte – Oberflächen zum Einsatz gelangen. Die gesamten Rohbau-Schrauben und Scharniere müssen so ausgelegt werden, dass die KTL auf dem Substrat fest haftet. Da die Anbauteile fast immer Kaufteile sind, ergibt sich eine wichtige Schnittstelle gemeinsamer Abstimmung zwischen OEM, Lieferant und Beschichter. Auch die Anzugsmomente für die Rohbau-Schrauben sind an die Verhältnisse höherer Gewinde-Reibbeiwerte anzupassen.

Eine weitere Baustelle ist der Einsatz von Magnesium an der Roh-Karosse. Sofern Magnesium an der Rohkarosse verbaut werden soll, muss eine separate Vorbehandlung und Lackierung dieses Bauteils erfolgen. Das derzeitige Zweistufen-Phosphatierungsverfahren mit nachfolgender KTL hat keine Eignung für Magnesium-Legierungen. Allenfalls könnte noch eine hauseigene, gesonderte Vorbehandlung für Magnesium in Betracht kommen, um das Bauteil im Rohbau vor der KTL zu platzieren. Im Regelfall sind Magnesium-Bauteile aber Montageteile, dies war bereits bei dem Heckklappen-Innenteil des VW Lupo so und auch am Audi A8 (Modell D5) wird die Magnesium-Domstrebe als Montageteil eingesetzt (s. Abb. 11).

Zwar wird Magnesium selten im Karosseriebau eingesetzt, jedoch wären einige Anwendungen im Innenbereich, wie etwa der Schalttafelquerträger oder die Rücksitzwand durchaus denkbar. Insofern ist eine einheitliche Vorbehandlung für Zink, Aluminium und Magnesium, die auf allen Substraten eine schichtbildende Konversionsbeschichtung realisiert, sehr wünschenswert.

Zusammenfassung

Abb. 11: Magnesium-Domstrebe als Montageteil mit KTL- und Pulverlackierung am Audi A8In der heutige Karosserie-Mischbauweise werden Aluminium-Gussknoten mit Al-Strangpressprofilen MIG-geschweißt, andererseits werden Aluminium-Bleche mit konventionellen, höherfesten oder pressgehärteten Stählen mechanisch gefügt, wobei die Verfahren Stanznieten, Reibschweißen und Bördeln inklusive einer Struktur-Verklebung zum Einsatz gelangen.

Abb. 11: Magnesium-Domstrebe als Montageteil mit KTL- und Pulverlackierung am Audi A8In der heutige Karosserie-Mischbauweise werden Aluminium-Gussknoten mit Al-Strangpressprofilen MIG-geschweißt, andererseits werden Aluminium-Bleche mit konventionellen, höherfesten oder pressgehärteten Stählen mechanisch gefügt, wobei die Verfahren Stanznieten, Reibschweißen und Bördeln inklusive einer Struktur-Verklebung zum Einsatz gelangen.

Für das Fügen von dickwandigen Aluminium-Gussteilen mit Stahl sind im Regelfall Schraubverbindungen (FDS, Flow Drill Screws) mit Klebstoff das Mittel der Wahl.

Für die Beschichtung der Stanznieten und Reibelemente wird im Regelfall Zink-Nickel eingesetzt, um die elektrochemische Kompatibilität mit Aluminium sicherzustellen. Eine hohe Prozesssicherheit beim Fügen sowie eine hohe Beschichtungsqualität der Verbindungselemente sind zur Vermeidung von Spalt- und Kontaktkorrosion unerlässlich.

In Zukunft werden Aluminium und Stahl-Legierungen den Mischbau prägen, wobei für Stahl-Bauteile maßgeschneiderte Wärmebehandlungstechnologien zum Einsatz gelangen. Durch die Möglichkeit, die Abkühlgeschwindigkeit aus der Austenit-Phase nach Belieben zu beeinflussen und gegebenenfalls mit der TMB zu kombinieren, kann der Materialverbrauch wesentlich reduziert werden. Magnesium-Legierungen und CFK werden im Nischen-Dasein verbleiben, da Gewichts-Vorteile mit sehr hohen Korrosionsschutz-Aufwendungen erkauft werden müssen und CFK zudem in der Herstellung stark energieaufwendig ist. Daher wird sich der Einsatz dieser Materialien auf weitgehend korrosionsunkritische Einbaulagen beschränken.

Eine einheitliche Vorbehandlung für den gesamten Material-Mix der Rohkarosse wird bislang über Phosphatierungs-Verfahren gewährleistet, wobei hohe Aluminium-Anteile kritisch sind: Entweder werden Fällungsniederschläge im Bad toleriert oder es wird bewusst die Phosphatschicht auf Aluminium für die nachfolgende KTL-Lackierung vermieden. Die Entwicklung neuer Konversionsschichten, unabhängig vom Metallsubstrat, ist daher eine Forderung an die F & E.