In Teil 1 in Ausgabe 10/2021 ab S. 1315 ging es um 2D-Simulationen, mit denen der Einfluss einer Dimensionsverringerung, verkleinerter Elektroden und Zellen sowie segmentierter Elektroden auf die Stromdichteverteilung der Hull-Zelle geprüft wurde. Des Weiteren wurde eine mehrfache Kerbstruktur mit weiter verkleinerten Vertiefungen der Kathode mit einbezogen. Die 3D-Simulationen, die in diesem 2. Teil beschrieben werden, wurden an der Standard-Hull-Zelle begonnen, deren Bodenplatte sowie isolierende Begrenzungen nacheinander entfernt wurden, was schließlich zur Simulation der Stromdichte-Verteilung der Winkelelektroden führt.

4 Dreidimensionale Simulation der sekundären Stromdichteverteilung von Hull-Zellen-Strukturen

In DIN 50957-2 wurden zusätzlich zur Lang-Zelle auch Winkelkathoden mit beschrieben, die damit den Bereich Hull-Zellen-ähnlicher Strukturen erweitern. Der Vorteil der Winkelkathoden gegenüber den Hull-Zellen besteht darin, dass eine Abscheidung unter Bewegung möglich wird. Da bei solchen Systemen nicht mehr von gleichen Elektrolyteigenschaften in der Vertikalen ausgegangen werden kann, müssen die Simulationen dreidimensional erfolgen. Dabei wird die Elektrodenhöhe der Hull-Zelle nun explizit mit berücksichtigt, so dass auch Änderungen in der Vertikalen beschreibbar sind.

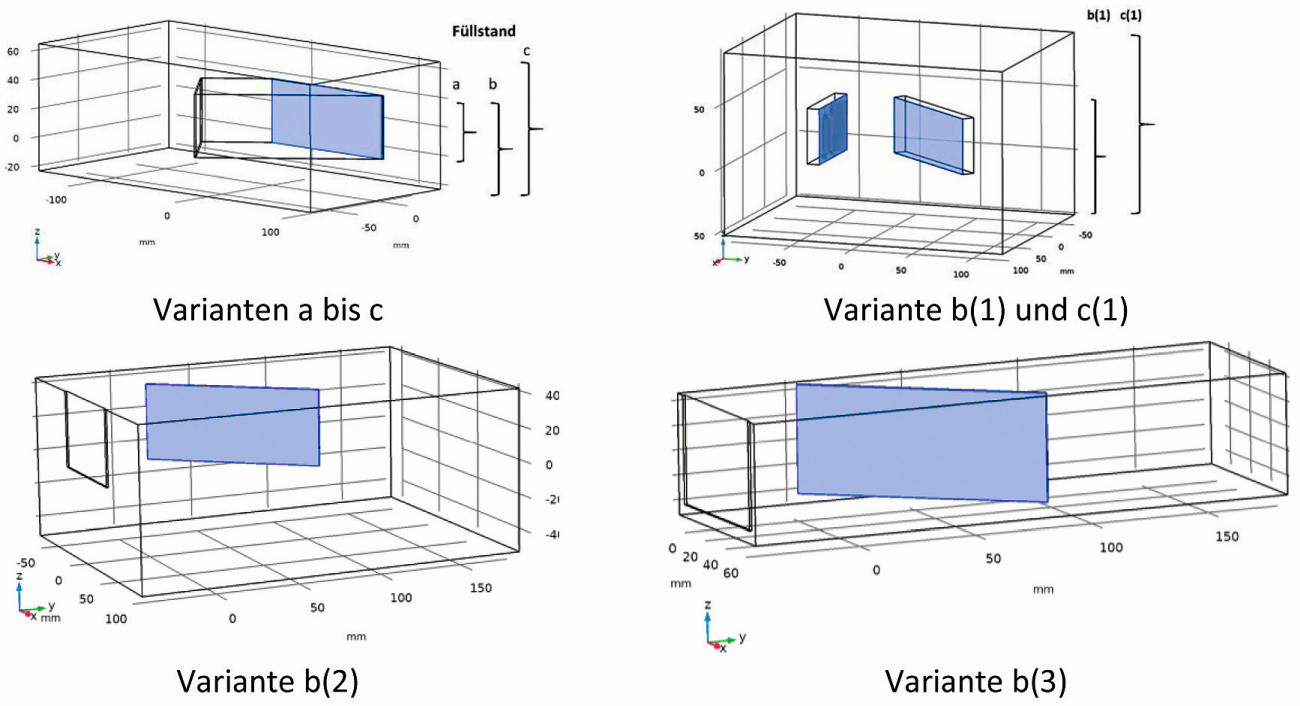

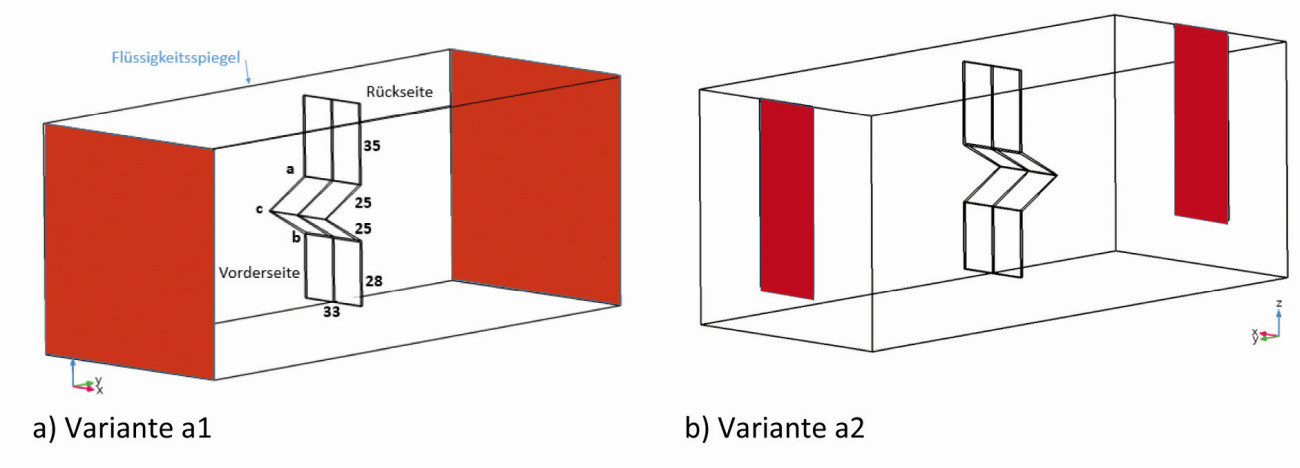

Abb. 11: Räumliche Geometrie der verschiedenen Varianten in Analogie zur Standard-Hull-Zelle

Abb. 11: Räumliche Geometrie der verschiedenen Varianten in Analogie zur Standard-Hull-Zelle

In Ausnahmefällen ist es möglich, Hull-Zellen-Untersuchungen auch in größeren Elektrolytbehältern durchzuführen. Dabei verzichtet man auf den Boden der Standard- Hull-Zelle und der verbleibende Rahmen der Zelle wird komplett (Füllstand > 44 mm) oder partiell z.B. bis zur üblichen Füllstandsmarke von 44 mm eingetaucht.

Um das Simulationsverfahren einschätzen zu können, wurden zuerst Modelle in Analogie zur Standard-Hull-Zelle mit verschiedenen Füllständen des Elektrolyten sowie unterschiedlicher räumlicher Anordnung gewählt.

Bezüglich der 3D-Simulation der Standard-Hull-Zelle wurden folgende 3 Varianten für die Geometrie gewählt, wobei die seitlichen Begrenzungsflächen und die Kathode unverändert blieben (Abb. 11a):

- übliche Füllhöhe von 44 mm wie aus DIN 50957-1

- ohne Bodenplatte und zusätzlich 20 mm Elektrolyt unterhalb der Elektrodenunterkanten (insgesamt 64 mm Elektrolythöhe), bündiger Abschluss der Elektroden- oberkanten mit Elektrolytspiegel

- ohne Bodenplatte und zusätzlich je 20 mm Elektrolyt unterhalb und oberhalb der Elektroden (insgesamt 84 mm Elektrolythöhe)

Entfernt man auch die seitlichen Wände der Hull-Zelle, lässt aber die Anordnung von Kathode und Anode unverändert, so ergeben sich die in Abbildung 11b dargestellten Verhältnisse für eine offene Anordnung mit frei im Raum positionierten Elektroden, was der Situation in der Gestellgalvanik nahe kommt. Hier sind jedoch Anode und Kathode rückseitig isoliert (Varianten b(1) und c(1) ). Beide Varianten unterscheiden sich nur durch die Eintauchtiefe der Elektroden. Die Abstände zu den isolierenden Behälterwänden (Seitenwänden) sind variabel, in diesem Fall wurden je 50 mm gewählt. Der Vorteil dieser Anordnung besteht darin, dass eine Bewegung der schräggestellten Kathode ermöglicht wird. So kann ein Einfluss der Hydrodynamik auf das Abscheidungsbild festgestellt werden. Weiterhin wurden die beiden Varianten b(2) und b(3) mit einbezogen, wobei nur die Kathode frei im Raum angeordnet wurde und die Anode an der Behälterwand anliegt.

Die Darstellung der Ergebnisse kann schnell unübersichtlich werden, so dass neben der räumlichen Darstellung auf (Schnitt-)Ebenen oder Konturzeichnungen zurückgegriffen wurde. Zur Auswertung wurde insbesondere der mittlere Bereich des Hull-Zellen-Blechs gewählt.

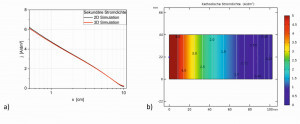

4.1 3D-Simulation der Standard-Hull-Zelle (Variante a)

Abb. 12: Sekundäre Stromdichteverteilung über die Kathodenhöhe h und -breite xDie Geometrie der Variante a entspricht der in DIN 50957-1 vorgegebenen Geometrie. Über die Länge der Elektrode x wird die gleiche sekundäre Stromdichte-Verteilung wie im zweidimensionalen Fall erhalten (schwarze und rote Kurve in Abb. 12a), vgl. auch [2]. Und auch über die Höhe h ergeben sich keine Unterschiede (Abb. 12b), so dass die in [2] getroffene Feststellung, dass über die Höhe keine Stromdichteunterschiede existieren, bestätigt wird. Das lässt sich auch auf die Stromdichte-Verteilung der Anode übertragen, wodurch dort sowohl in der Höhe als auch in der Breite die gleiche Stromdichte anliegt.

Abb. 12: Sekundäre Stromdichteverteilung über die Kathodenhöhe h und -breite xDie Geometrie der Variante a entspricht der in DIN 50957-1 vorgegebenen Geometrie. Über die Länge der Elektrode x wird die gleiche sekundäre Stromdichte-Verteilung wie im zweidimensionalen Fall erhalten (schwarze und rote Kurve in Abb. 12a), vgl. auch [2]. Und auch über die Höhe h ergeben sich keine Unterschiede (Abb. 12b), so dass die in [2] getroffene Feststellung, dass über die Höhe keine Stromdichteunterschiede existieren, bestätigt wird. Das lässt sich auch auf die Stromdichte-Verteilung der Anode übertragen, wodurch dort sowohl in der Höhe als auch in der Breite die gleiche Stromdichte anliegt.

Ohne weitere (Rand-)Bedingungen (wie Gravitation, Elektrolytbewegungen, Konzentrationsunterschiede bzw. -änderungen o.Ä.) gibt es bei der Simulation der sekundären Stromdichte-Verteilung keine vertikalen Änderungen in der Schichtdicken-Verteilung der Standard-Zelle und somit keinen Vorteil der 3D- gegenüber der 2D-Simulation. Entsprechend erfolgten die Simulationen in Kapitel 3 noch in 2D.

4.2 3D-Simulation der Standard-Hull-Zelle – Varianten b und c sowie b(1) und c(1)

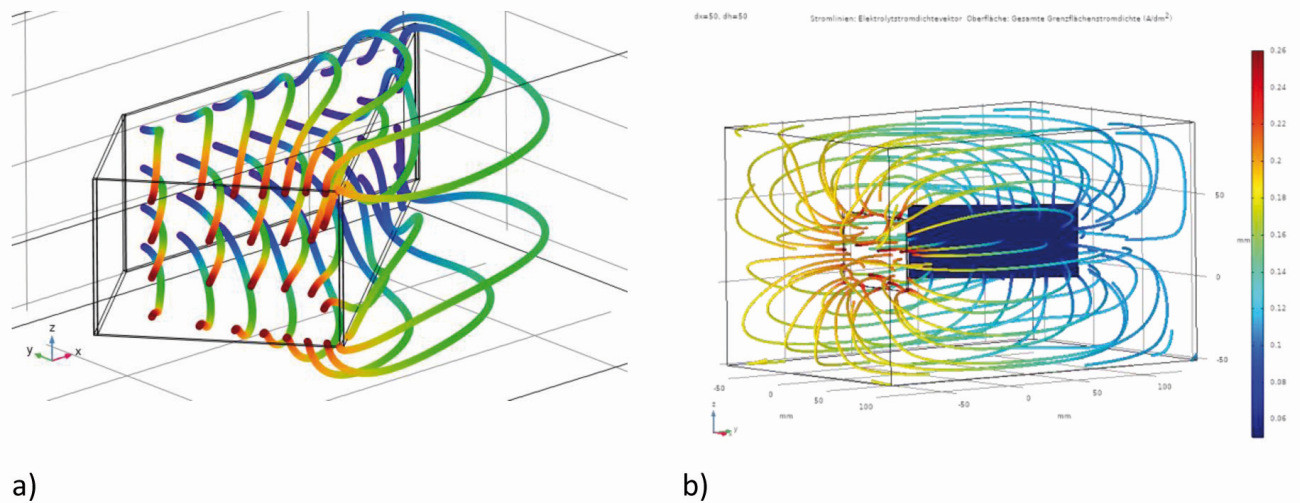

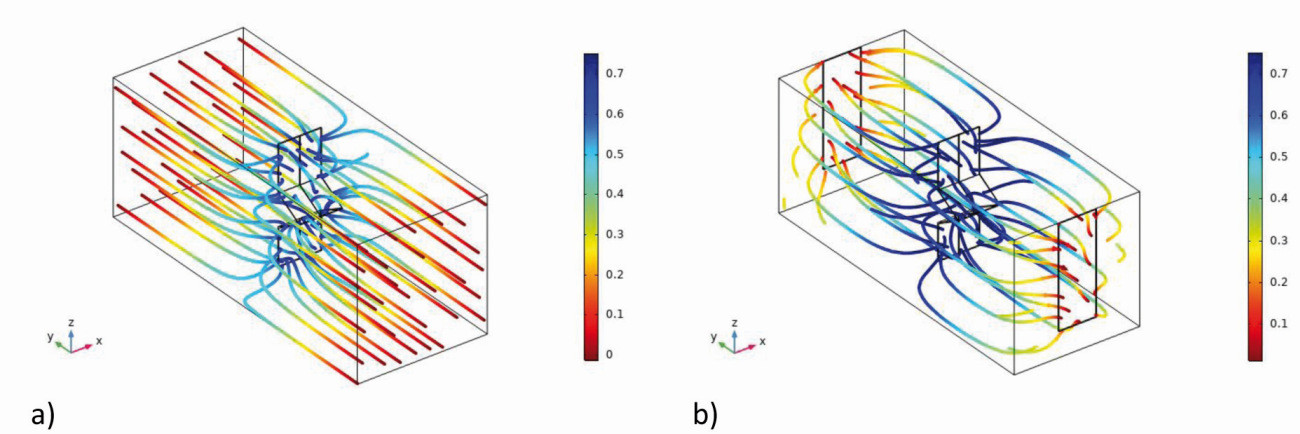

Es handelt sich um eine Standard-Hull-Zelle mit einem größeren Füllstand als 44 mm und den Elektroden frei im Raum. Mit diesen Anordnungen, Varianten b und c, verbleiben das elektrische Feld und die Stromlinien nicht mehr im Inneren der Hull-Zellengeometrie (Elektrodenanordnung), sondern dehnen sich über den seitlichen Rand aus, in Abbildung 13a für Variante c dargestellt, sowohl nach unten als auch nach oben. Die Farbe der Stromlinien zeigt dabei das Elektrolytpotential von der Anode (rot) zur Kathode (blau) an (vgl. dazu die Feld- bzw. Farbverteilung in Abb. 4 von Teil 1, GT 10/2021, S. 1318). Auch eine homogene Feldverteilung vor der Anode ist nicht mehr vorhanden.

Abb. 13: Simulation der Stromlinien: a): Variante c, b) Variante c(1)

Abb. 13: Simulation der Stromlinien: a): Variante c, b) Variante c(1)

Analog sieht man das auch mit Variante c(1), hier dehnt sich das elektrische Feld auf den ganzen Behälter aus, dargestellt durch den Verlauf der Stromlinien (Abb. 13b). Dabei tritt an den Kanten der Elektroden eine höhere Feldstärke auf. Die Stromlinien verteilen sich über den ganzen Raum, wobei sie in der Darstellung auf die Ränder und die Fläche der Elektroden treffen und nicht auf die isolierte Rückseite.

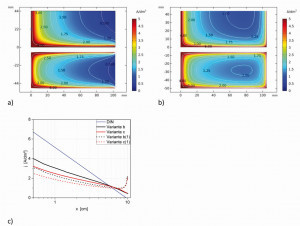

Abb. 14: a) Flächige Stromdichte-Verläufe auf der Kathode für Variante b (oben) und c (unten) sowie b) für Variante b(1) (oben) und c(1) unten c) die jeweiligen Stromdichteverläufe auf halber Höhe der Kathode Die flächige Verteilung der Stromdichte in den Konturdiagrammen (Abb. 14a) zeigt die Variation der Stromdichte über die Kathoden und insbesondere ist die Zunahme der Stromdichte zu den Randbereichen zu sehen. Damit beobachtet man zusätzlich zum linken Rand eine bzw. zwei Randüberhöhungen in Längsrichtung der Kathode (Variante b bzw. c). Bei den Varianten b(1) und c(1) treten diese Randüberhöhungen zusätzlich noch am rechten Rand auf (Abb. 14b).

Abb. 14: a) Flächige Stromdichte-Verläufe auf der Kathode für Variante b (oben) und c (unten) sowie b) für Variante b(1) (oben) und c(1) unten c) die jeweiligen Stromdichteverläufe auf halber Höhe der Kathode Die flächige Verteilung der Stromdichte in den Konturdiagrammen (Abb. 14a) zeigt die Variation der Stromdichte über die Kathoden und insbesondere ist die Zunahme der Stromdichte zu den Randbereichen zu sehen. Damit beobachtet man zusätzlich zum linken Rand eine bzw. zwei Randüberhöhungen in Längsrichtung der Kathode (Variante b bzw. c). Bei den Varianten b(1) und c(1) treten diese Randüberhöhungen zusätzlich noch am rechten Rand auf (Abb. 14b).

Nach DIN 50957-1 wird die Schichtdicke in der Mitte der Kathode gemessen. Betrachtet man nur den mittleren Bereich der Kathode (horizontale Mittellinie), nimmt dort die Stromdichte mit steigendem x von links nach rechts ab (Varianten b und c), während mit den Varianten b(1) und c(1) die Abnahme durch ein Minimum geht (bei x = 75 mm) und zum rechten Rand hin wieder ansteigt (Abb. 14a und b). Vergleicht man jetzt den Stromdichte-Verlauf in der Mitte der Kathode mit dem der Standard-Hull-Zelle, erkennt man, dass dieser Verlauf mit den vier Varianten wesentlich flacher ist (Abb. 14c). Die Simulation ergibt z.B. bei der Variante b bei kleinem x kleinere Stromdichten (z.B. bei x = 5 mm ca. 3-4 A/dm2 gegenüber 6 A/dm2) und bei großem x größere Stromdichten (um x = 90 mm ca. 0,5 A/dm2 gegenüber nahezu Null). Dabei sind die Stromdichten im abfallenden Bereich mit den Varianten b bzw. b(1) immer größer als bei den Varianten c bzw. c(1).

Zusammenfassend kann man sagen: Eine freie Anordnung der Elektroden im Raum hat einige Vorteile gegenüber der Standard-Hull-Zelle: Beweglichkeit der Kathode, Konstanz der Temperatur und der Konzentrationen einschließlich der Glanzbildner, Ausführung direkt am Arbeitsbehälter bzw. einem größeren Behälter. Der kleinere Stromdichtebereich ist dabei nicht unbedingt ein Nachteil, erfordert aber zusätzliche Versuche mit höheren Strömen. Zu berücksichtigen sind die bei der Elektrodenbewegung auftretenden Wirbel jeweils an den Umkehrpunkten der Hin-und Her-Bewegung.

4.3 Zinkabscheidung – Simulation und experimentelle Daten: Anode an der Behälterwand und Abstandsvariation zum Behälterrahmen

Bei der experimentellen Umsetzung wich die Anordnung von der „Ideal“-Geometrie nach Abbildung 11 hinsichtlich den Varianten b(1) und c(1) ab. Deshalb mussten Veränderungen der Position der Anode und der Behälterbreite vorgenommen werden (Varianten b(2) und b(3)), die darin bestanden, dass die Anode direkt an der Behälterwand anliegt (Abb. 11). Bezüglich der Elektroden wurde nach Variante b ein bündiger Abschluss der Elektrodenoberkanten mit dem Elektrolytspiegel gewählt. In einem 40-l-Behälter war genügend Abstand von den Elektroden zu den Seitenwänden des Behälters (Variante b(2)), in einer kleineren Anordnung betrug der Abstand der Elektroden zu den Seitenwänden und zum Boden ca. 5–10 mm (Variante b(3)). Die Zinkabscheidungen erfolgten aus sauren Elektrolyten sowohl ohne als auch mit Bewegung der Kathode, der mittlere Kathodenabstand zur Anode betrug 48 mm.

Für die Simulation der sekundären Stromdichte-Verteilung der Zinkabscheidung aus sauren Elektrolyten wurden folgende Parameter verwendet: j0= 0,0291 A/m2, ba = 47 V-1 , bk = 31 V–1 sowie die Leitfähigkeit κ = 20 S/m.

Die Simulationen für die Variante b(2) zeigten bzgl. der kathodischen Stromdichteverteilung keine Unterschiede zu den Simulationsergebnissen mit der Variante b(1), vgl. Abbildung 14b.

Abb. 15: Sekundäre Stromdichte-Verteilung der Variante b(3), I = 2 A, a) Simulierte flächige Verteilung b) experimentelle flächige Verteilung einer Zinkabscheidung c) Verlauf der Stromdichten an Schnittlinien in unterschiedlichen Höhen bezogen auf den unteren Rand

Abb. 15: Sekundäre Stromdichte-Verteilung der Variante b(3), I = 2 A, a) Simulierte flächige Verteilung b) experimentelle flächige Verteilung einer Zinkabscheidung c) Verlauf der Stromdichten an Schnittlinien in unterschiedlichen Höhen bezogen auf den unteren Rand

In der Simulation für Variante b(3) erkennt man dagegen den Einfluss der sich in unmittelbarer Nähe befindlichen isolierenden Wände, im oberen Teil bis zur Mitte über die Höhe h ergeben sich relativ konstante Stromdichten (Abb. 15a), bei einem Zellstrom von 2 A. Entlang der Mitte der Elektrode von Punkt 3 zu Punkt 4 sinkt zuerst die lokale Stromdichte, um dann wieder leicht anzusteigen, mit einem Minimum zwischen 80–90 mm. Der Abfall der Stromdichte über die Länge x des Hull-Zell-Bleches in unterschiedlichen Höhen verläuft im Vergleich zur Standard-Hull-Zelle von oben bis zur Mitte etwas flacher (Abb. 15b), am unteren Rand (4 mm von unten) wieder steiler. Gegenüber den Varianten b und b(1) ergibt diese Variante b(3) im mittleren Bereich doch eine stärkere Annäherung der Stromdichte-Verteilung an die Standard-Hull-Zelle, ließe sich aber experimentell nicht mehr in technischen Behältergrößen bewerkstelligen.

Experimentell wurde eine Zinkabscheidung nach Variante b(3) untersucht, wobei die Kathode in Längsrichtung zur Anode bewegt wurde. Die Zink-Schichtdicken wurden bis jeweils 3 mm zum Rand gemessen. Von der Abscheidung sind die Zink-Stromdichten entlang der Mitte zusätzlich eingetragen (schwarze Punkte), wobei sich nahezu derselbe Verlauf ergibt. Auch die flächige Verteilung der Stromdichten fällt gut mit der simulierten zusammen (Abb. 15c).

5 Dreidimensionale Simulation der sekundären Stromdichte-Verteilung von gewinkelten Kathodenblechen nach DIN 50957-2 [1]

![Abb. 16: Geometrie der Winkelbleche Typ 1 (75 cm²) und Typ 2 (100 cm²). Längenangaben in mm, (außerhalb Elektrolyt) nach [1] Abb. 16: Geometrie der Winkelbleche Typ 1 (75 cm²) und Typ 2 (100 cm²). Längenangaben in mm, (außerhalb Elektrolyt) nach [1]](/images/stories/Abo-2022-05/thumbnails/thumb_gt-2022-05-0053.jpg) Abb. 16: Geometrie der Winkelbleche Typ 1 (75 cm²) und Typ 2 (100 cm²). Längenangaben in mm, (außerhalb Elektrolyt) nach [1] Die in der DIN 50957-2 neu normierten Winkelkathoden geben nur noch die Geometrie der Kathode vor (Abb. 16), wobei Typ 1 die kleinere (75 cm2, ca. 22 mm Kerbtiefe), einfachere und Typ 2 (100 cm2, 17 mm Kerbtiefe) die komplexere Geometrie mit vier Löchern und definierten Rundungen darstellt. Bei beiden hat die symmetrische Kerbe einen Winkel von 60°, so dass der Halbwinkel mit dem spitzen Winkel der Hull-Zelle vergleichbar ist. Die Anzahl (typischerweise eins plus zwei) und Anordnung der Elektroden (parallel) sowie die Elektrolyt- bzw. Elektrodenbewegung bleiben dem Experimentator überlassen, um die Bedingungen in der Gestellgalvanik möglichst in einem Stück abbilden zu können.

Abb. 16: Geometrie der Winkelbleche Typ 1 (75 cm²) und Typ 2 (100 cm²). Längenangaben in mm, (außerhalb Elektrolyt) nach [1] Die in der DIN 50957-2 neu normierten Winkelkathoden geben nur noch die Geometrie der Kathode vor (Abb. 16), wobei Typ 1 die kleinere (75 cm2, ca. 22 mm Kerbtiefe), einfachere und Typ 2 (100 cm2, 17 mm Kerbtiefe) die komplexere Geometrie mit vier Löchern und definierten Rundungen darstellt. Bei beiden hat die symmetrische Kerbe einen Winkel von 60°, so dass der Halbwinkel mit dem spitzen Winkel der Hull-Zelle vergleichbar ist. Die Anzahl (typischerweise eins plus zwei) und Anordnung der Elektroden (parallel) sowie die Elektrolyt- bzw. Elektrodenbewegung bleiben dem Experimentator überlassen, um die Bedingungen in der Gestellgalvanik möglichst in einem Stück abbilden zu können.

Da die Simulation hier zwingend in 3D erfolgen muss, haben wir uns auf eine statische Konfiguration mit mittig positionierten Winkelkathoden in einer kubischen (x=y=z=10 cm) Basis-Geometrie beschränkt, mit den zwei Anoden an den Wänden (Abb. 17). Dadurch ergibt sich ein Abstand der Kathodenrückseite zur Anode von 5 cm, während der Abstand der Kante der Vorderseite zur Anode nur 2,8 cm beträgt. Die Blechdicken betrugen 1 mm (Typ 1) bzw. 0,3 mm (Typ 2) und im ersten Fall wurden die Biegekanten nicht abgerundet.

Die Simulation der Stromdichteverteilung lässt weitere Freiheitsgrade hinsichtlich der ursprünglichen Anordnung zu, wie z.B.: Variation des Stroms, der Anodengröße (Abb. 17a und b), der Anzahl der Anoden sowie der elektrochemischen Parameter.

Während für die standardisierten Hull-Zellen die Stromdichte-Verteilungen vorliegen, gibt es bis jetzt keine Werte dazu für die festgelegten Winkelstrukturen. Zu erwarten sind inhomogene Verhältnisse, so dass z.B. für bestimmte Schnittlinien Stromdichte-Verläufe aus der flächigen Stromdichte-Verteilung generiert werden müssen. Bezüglich der Vergleichbarkeit hinsichtlich z.B. verschiedener Elektrolyte wird dafür die Mittellinie in z-Richtung per Definition ausgewählt, weiterhin sind die Biegekanten (a, b und c) (Abb. 16, Abb. 17).

Abb. 17: Perspektivische Darstellung der Geometrie des gewinkelten Kathodenblechs aus DIN 50957-2 Typ 1 (analog für Typ 2) (Maße in mm, Breite des Blechs 33 mm, Beschichtungslänge 113 mm), Beschichtungsfläche 75 cm2, bei I=1 A, jm=1,33 A/dm2, Anoden (rot) parallel zum Winkelblech z.B. a) 100x100 mm2 (Variante a1) bzw. b) 30x80 mm2 (Variante a2)

Abb. 17: Perspektivische Darstellung der Geometrie des gewinkelten Kathodenblechs aus DIN 50957-2 Typ 1 (analog für Typ 2) (Maße in mm, Breite des Blechs 33 mm, Beschichtungslänge 113 mm), Beschichtungsfläche 75 cm2, bei I=1 A, jm=1,33 A/dm2, Anoden (rot) parallel zum Winkelblech z.B. a) 100x100 mm2 (Variante a1) bzw. b) 30x80 mm2 (Variante a2)

5.1 Ergebnis der Simulation zur sekundären Stromdichteverteilung: Typ 1 (I =1 A 1,33 A/dm2)

Aus den Simulationen ergeben sich die in Abbildung 18a und b dargestellten Stromlinienverläufe im Elektrolyten für die beiden Anodenvarianten. Das elektrische Feld ist von den Anoden bis nahe an die Kathode homogen (Variante a1). Damit verlaufen die Stromlinien ab den Anoden, die den gesamten Querschnitt ausfüllen, parallel und die Krümmung der Stromlinien erfolgt erst in der Nähe der Kathode. In [2] wurde schon bei der Standard-Hull-Zelle auf diesen Sachverhalt hingewiesen. Die Größe der Anode spielt keine oder nur eine untergeordnete Rolle. Mit den kleineren Anoden (Variante a2) ist der homogene Bereich kleiner und bildet sich erst in der Mitte zwischen Kathode und Anode aus. An der Kathode erfolgt dann ebenfalls eine identische Krümmung wie mit den größeren Anoden.

Abb. 18: Simulation der Stromlinien für a) vollflächige Anoden (Variante a1) und b) projektionsgleiche Anoden (Variante a2). Die Farbe gibt das lokale Elektrolytpotential wieder

Abb. 18: Simulation der Stromlinien für a) vollflächige Anoden (Variante a1) und b) projektionsgleiche Anoden (Variante a2). Die Farbe gibt das lokale Elektrolytpotential wieder

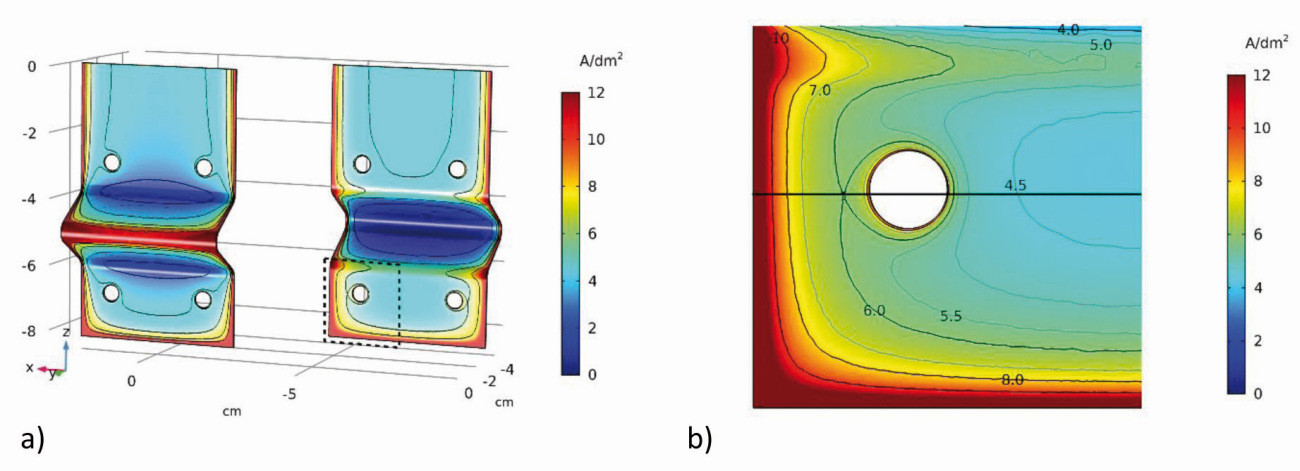

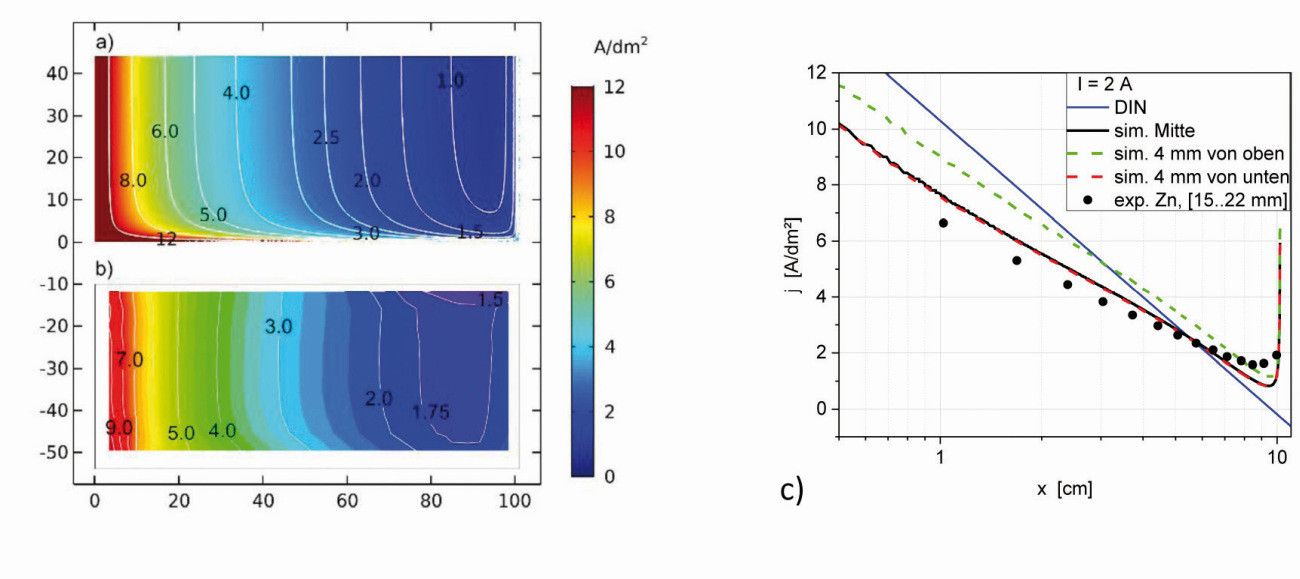

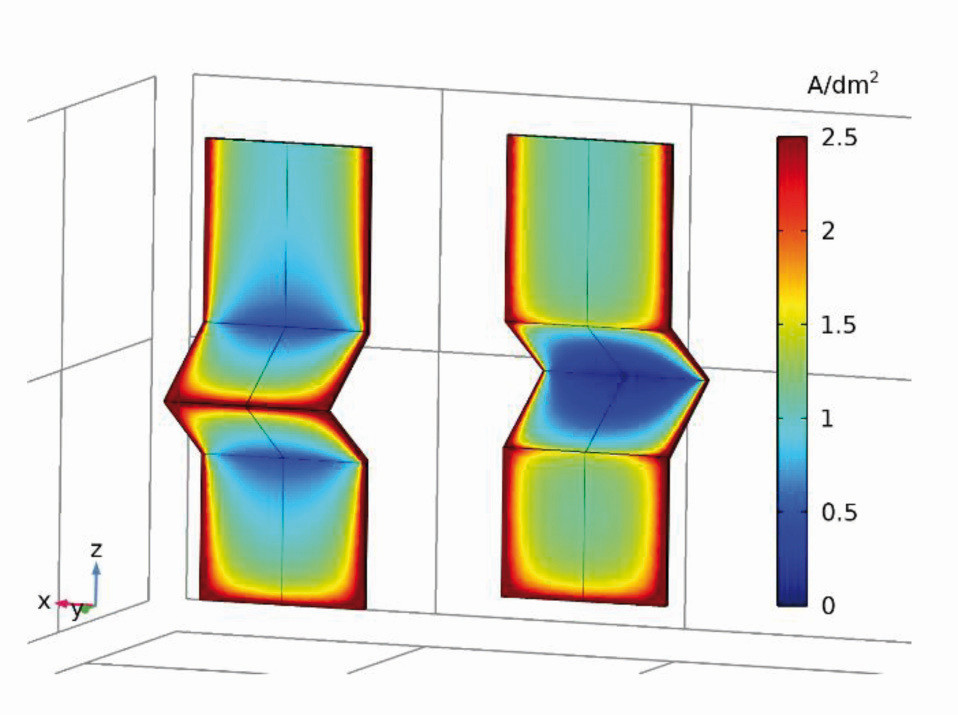

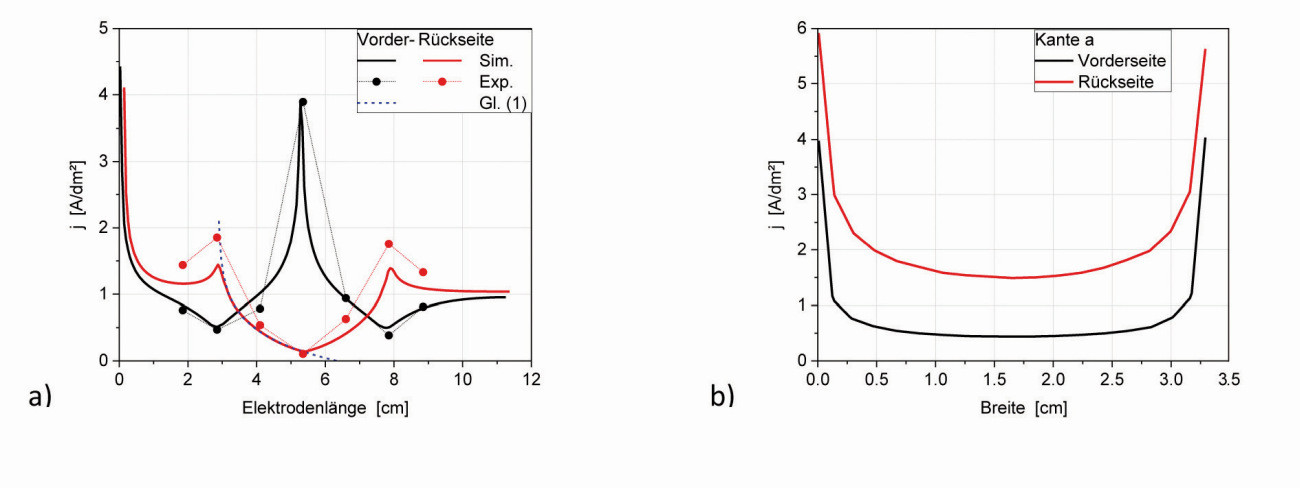

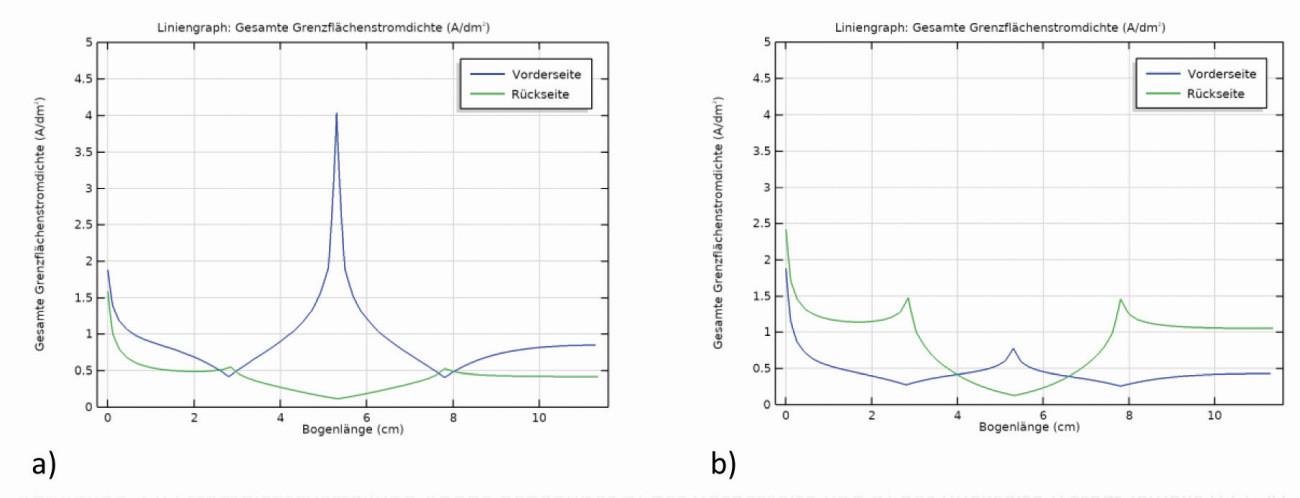

Die flächenhafte Darstellung der Stromdichteverteilung (Abb. 19) gibt schon einen qualitativ guten Überblick über die Streufähigkeit der Elektrolyte. Da es keine Unterschiede zwischen den Varianten a1 und a2 gibt, wird hier nur auf Variante a1 Bezug genommen (Abb. 18a und vgl. Kap. 2.1, GT 10-2021, S. 1316). Es ergibt sich auf beiden Seiten eine symmetrische Stromdichteverteilung mit der vertikalen Mittellinie als Symmetrieachse. An allen Außenkanten sind die Stromdichten höher als auf den Flächen, wobei sie in der Mitte der Außenkante c (vorn) am höchsten ist. Bei den Innenkanten (Vorderseite der Kanten a und b und die Innenseite von c) nimmt dagegen die Stromdichte zur Mitte hin ab und hat ein globales Minimum in der Kerbe (Innenkante c). Für eine Quantifizierung wurden die Stromdichten längs der Mitte in z-Richtung (Abb. 20a) sowie entlang der Kante a (Abb. 20b) herangezogen. Auf der Vorderseite fällt die Stromdichte von oben bis zur ersten Hohlkante ab, um anschließend an der spitzen Kante ein Maximum bei ca. 4 A/dm2 zu erreichen (nahezu um den Faktor 8 von Kante a zu c). Am unteren Rand beobachtet man wieder einen starken Anstieg.

Abb. 19: Sekundäre Stromdichteverteilung auf der Winkelkathode Typ 1 (Variante a1) (Vorder- und Rückseite)

Abb. 19: Sekundäre Stromdichteverteilung auf der Winkelkathode Typ 1 (Variante a1) (Vorder- und Rückseite)

Im Gegensatz dazu erfolgt auf der Rückseite ein leichter Anstieg der Stromdichte bis zur ersten Kante und dann zur Hohlkante ein extrem starker Abfall mit der niedrigsten Stromdichte des Blechs. Mit den hier verwendeten Simulationsparametern liegt das Minimum bei ca. 0,1 A/dm2. Ebenfalls tritt am unteren Rand nahezu die gleiche Zunahme der Stromdichte wie auf der Vorderseite auf. An der Kante a zeigt sich über die Breite des Blechs ebenfalls die ungleiche Stromdichte-Verteilung von innen nach außen (Abb. 20b).

Abb. 20: Stromdichte-Verteilung a) entlang der Mittellinie von Abbildung 19 sowie b) entlang Kante a (Vorder- und Rückseite)

Abb. 20: Stromdichte-Verteilung a) entlang der Mittellinie von Abbildung 19 sowie b) entlang Kante a (Vorder- und Rückseite)

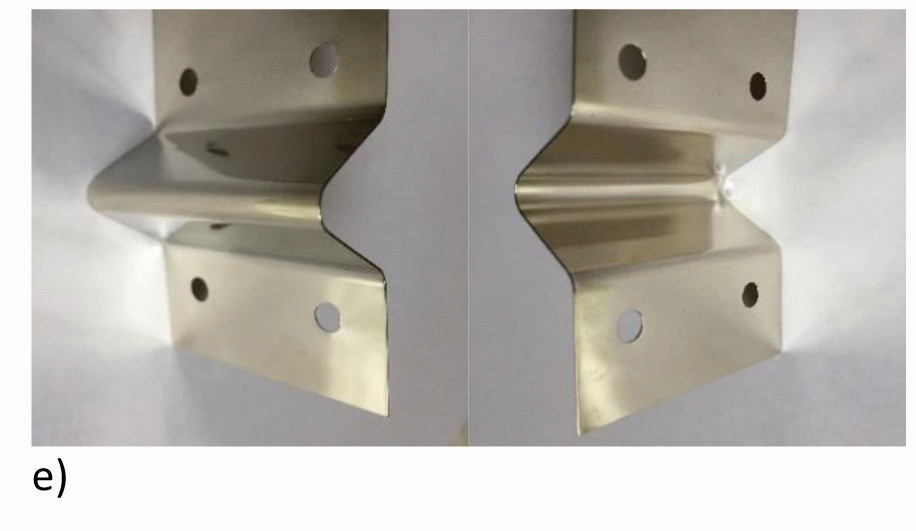

Abb. 21: Nickel-Chrom-Abscheidung an einer Typ 1 Messing-Kathode. a) Vorderseite und b) aufgeklappte Rückseite Die Kurvenverläufe der Stromdichte an den Flanken der Spitze bzw. Kerbe sind nahezu symmetrisch, was bedeutet, dass die angrenzenden Flächen mit ihren doch unterschiedlichen Stromdichte-Verläufen keinen merklichen Einfluss auf diese haben. Die Abhängigkeit der Stromdichte-Verteilung von der mittleren Stromdichte wird mit dem Winkelblech Typ 2 erläutert (Kap. 5.5). Fasst man die Winkelstruktur wie eine Hull-Zelle auf, kann man den Kurvenverlauf für eine Flanke der Kerbe analog zur Hull-Zelle mit Gleichung (1) approximieren, die Approximation ist gestrichelt in Abbildung 20 eingetragen. In Abbildung 20a sind weiterhin experimentelle Daten einer dünnen Nickelschicht einer Nickel-Dunkelchromabscheidung [11] eingezeichnet, welche gut mit den simulierten Kurven übereinstimmen. Schon optisch (Abb. 21) sieht man, dass sich in der Hohlkante kein Chrom aus dem Chrom(III)-elektrolyten abgeschieden hat und auch Nickel mittig in der Kerbe kaum das Messingsubstrat bedeckt (direkt in der Kerbe ca. 0,1 µm).

Abb. 21: Nickel-Chrom-Abscheidung an einer Typ 1 Messing-Kathode. a) Vorderseite und b) aufgeklappte Rückseite Die Kurvenverläufe der Stromdichte an den Flanken der Spitze bzw. Kerbe sind nahezu symmetrisch, was bedeutet, dass die angrenzenden Flächen mit ihren doch unterschiedlichen Stromdichte-Verläufen keinen merklichen Einfluss auf diese haben. Die Abhängigkeit der Stromdichte-Verteilung von der mittleren Stromdichte wird mit dem Winkelblech Typ 2 erläutert (Kap. 5.5). Fasst man die Winkelstruktur wie eine Hull-Zelle auf, kann man den Kurvenverlauf für eine Flanke der Kerbe analog zur Hull-Zelle mit Gleichung (1) approximieren, die Approximation ist gestrichelt in Abbildung 20 eingetragen. In Abbildung 20a sind weiterhin experimentelle Daten einer dünnen Nickelschicht einer Nickel-Dunkelchromabscheidung [11] eingezeichnet, welche gut mit den simulierten Kurven übereinstimmen. Schon optisch (Abb. 21) sieht man, dass sich in der Hohlkante kein Chrom aus dem Chrom(III)-elektrolyten abgeschieden hat und auch Nickel mittig in der Kerbe kaum das Messingsubstrat bedeckt (direkt in der Kerbe ca. 0,1 µm).

5.2 Winkelkathode Typ 1 mit nur einer Anode bzw. mit der Isolation der Vorderseite

In DIN 50957-1 wird zwar von 2 Anoden ausgegangen. Prinzipiell kann man die Frage durch eine Simulation schnell klären, welche Unterschiede sich ergeben würden, wenn nur eine Anode verwendet wird. Da sich dadurch eine Asymmetrie ergibt, die entsprechend abgewandte Seite erhält weniger Strom, wurde für die Modellrechnung ein Strom etwas größer als 0,5 A gewählt, so dass sich auf den jeweiligen Seiten in etwa dieselbe mittlere Stromdichte wie oben in Abbildung 20 ergibt.

Anode zu Vorderseite: Es kommt zu keinem Unterschied der Stromdichte-Verteilung auf der Vorderseite (Abb. 20a). Die Rückseite wird stark abgeschirmt und die Stromdichten sinken außerhalb der Grabenstruktur auf die Hälfte. Das Minimum in der Grabenstruktur bleibt gleich (Abb. 22a).

Anode zu Rückseite: Der Stromdichte-Verlauf auf der Rückseite ist gegenüber Abbildung 20a nahezu unverändert. Auf der Vorderseite wird die Stromdichte im Maximum auf ca. 1/5 erniedrigt, ansonsten auf etwa die Hälfte (Abb. 22b).

Abb. 22: Stromdichteverteilung Anode gegenüber a) der Vorderseite und b) der Rückseite (Strom jeweils 0,65 A)

Abb. 22: Stromdichteverteilung Anode gegenüber a) der Vorderseite und b) der Rückseite (Strom jeweils 0,65 A)

Erfolgt die Abscheidung nur auf der Rückseite, die Vorderseite wird isoliert, ergibt sich der gleiche Stromdichte-Verlauf wie in Abbildung 20a (grüne Kurve, I = 0,5 A). Prinzipiell kann man nun je nachdem worauf speziell ein Augenmerk gerichtet werden soll, z.B. mehr die hohen oder die niedrigen Stromdichten, auch von der Anordnung mit zwei Anoden abweichen.

5.3 Einfluss der Behälterlänge und -breite

Der Abstand der beiden Anoden hat keinen Einfluss auf die Stromdichte-Verteilung. Wird die Box von 100 mm auf 350 mm in y-Richtung verlängert, ergaben die Simulationsrechnungen identische Stromdichte-Verteilungen (Anoden entsprechend Variante a1).

Das gilt auch für eine Vergrößerung der Behälterbreite. Verringert man die Behälterbreite gehen die hohen Stromdichten an den Seitenkanten zurück. Bleibt ein kleiner Spalt zwischen den Seitenkanten des Winkelblechs und der Behälterwand übrig, wird dann ein ähnliches Verhalten wie in Kapitel 4.3 auftreten.

5.4 Ergebnis der Simulation zur sekundären Stromdichteverteilung: Winkelkathode Typ 2 (I = 5 A, j = 5 A/dm2)

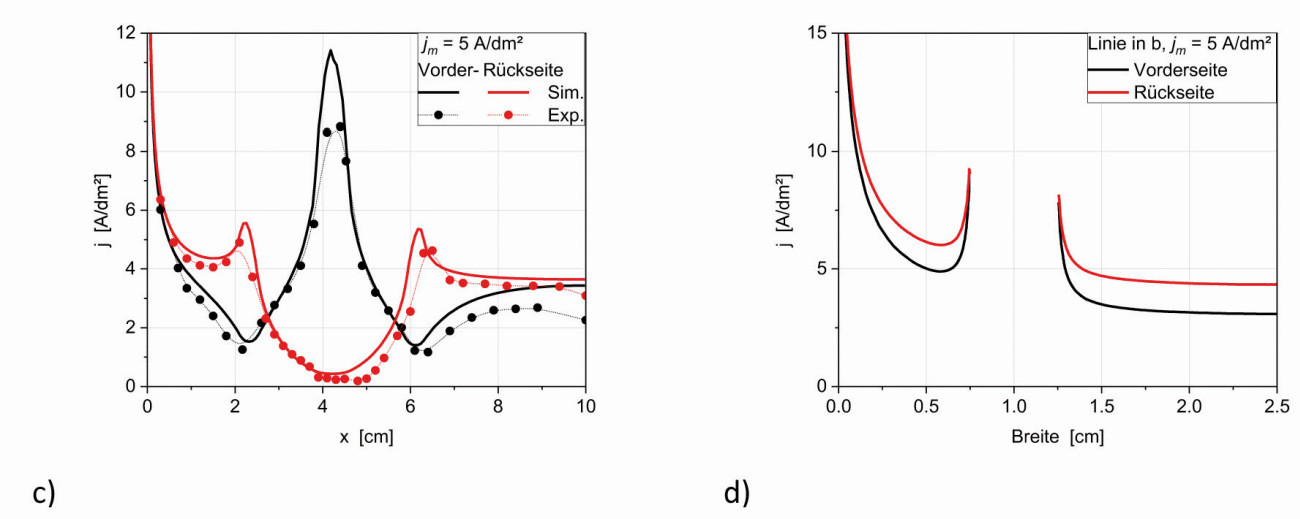

Für die Kathoden vom Typ 2 wurden prinzipiell ähnliche Simulationsergebnisse (Abb. 23a) erhalten, so dass die Aussagen aus Kapitel 5.1 auch für diese gelten. Es ergeben sich jedoch einige Abweichungen, die für eine gleichmäßigere und damit bessere Abscheidung sorgen. Zum einen führen die Bohrungen zu einer lokal begrenzten Stromdichteerhöhung um diese (Abb. 23b und d). Andererseits reduzieren die abgerundeten Biegekanten die Stromdichte-Extrema deutlich, wie dies schon bei der Kerbstruktur (Kapitel 3.1) diskutiert wurde. Auch hier wurden erste Nickelabscheidungen durchgeführt (Abb. 23e) und der Stromdichteverlauf entlang der vertikalen Mittellinie bestätigt die Ergebnisse der Simulation (Abb. 23c), sowohl auf der Vorder- als auch auf der Rückseite.

Abb. 23:

Stromdichte-Verteilung der Typ 2 Kathode bei jm= 5 A/dm²

a) flächig auf Vorder- und Rückseite

b) Detaildarstellung aus a

c) Stromdichte auf der vertikalen Mittellinie und entsprechende experimentelle Daten eines vernickelten Winkelblechs

d) Stromdichte-Verlauf in x-Richtung entsprechend der Linie in b

e) Vernickelte Probe

Abbildung 24a zeigt die Stromdichteverteilung an der vertikalen Mittellinie für mehrere (angelegte) mittlere Stromdichten. Es zeigt sich mit steigendem Strom einen Anstieg der Stromdichte an den hervorragenden Flächen und Kanten, insbesondere an der Kante c auf der Vorderseite und den Kanten a und b der Rückseite, während die Stromdichte in der Hohlkante der Rückseite nur geringfügig steigt (Abb. 24b). Somit steigt auch das relative Verhältnis zwischen dem maximalen Strom auf der Vorderseite und dem minimalen Strom auf der Rückseite. Das spiegelt wiederum das Verhalten wider, dass mit steigenden (sinkenden) Stromdichten die Makrostreufähigkeit schlechter (besser) wird [2]. Für die Winkelkathode Typ 1 ergibt sich ein ähnliches Verhalten (Abb. 24c), wobei die Stromdichten in der Kerbe im Vergleich zu Typ 2 bei gleichem Strom deutlich geringer ausfallen.

Vergleicht man Typ 1 und Typ 2 bei einem angelegten Strom von 1 A, so kann man einen deutlichen Effekt der Kantenabrundung erkennen: die Stromdichte-Extrema verringern sich, von 4:0,1 (Typ 1, Abb. 20) auf 2:0,4 (Typ 2, Abb. 24a, lila und blaue Kurve). Erst bei 5 A erreicht Typ 2 ähnlich hohe Unterschiede (11:0,2).

6 Zusammenfassung und Schlussfolgerungen

Hull-Zellen bzw. Hull-Zellen ähnliche Strukturen werden in der Galvanotechnik eingesetzt, um schnell Aussagen zur Stromdichteabhängigkeit der Abscheidungen insbesondere hinsichtlich Aussehen machen zu können und um praktisch abschätzen zu können, wie die Makrostreufähigkeit der verschiedensten Elektrolyte ist. Simulationen sind ein immer häufiger angewendetes Mittel, um Abscheideversuche zu optimieren und besser zu verstehen. Dabei muss man jedoch immer die gewählten Bedingungen bzw. gemachten Annahmen und Vereinfachungen bedenken. So sind zur Simulation von Stromdichte-Verteilungen (und deren Interpretation) u.a. elektrochemische Parameter wie Austauschstromdichte und Tafel-Faktoren notwendig, die prinzipiell für jeden Elektrolyten bestimmt werden müssen, oder man geht erstmal von plausiblen Annahmen aus.

Die Simulation der sekundären Stromdichte-Verteilung spiegelt in den hier gezeigten Beispielen die reale Stromdichteverteilung wesentlich besser wider als die Simulation der primären, die keine elektrochemischen Kenngrößen verwendet. Das zeigt sich insbesondere im Bereich der niedrigen Stromdichten.

Unter Einbeziehung dieser Parameter und der Elektrolytleitfähigkeit kann die sekundäre Stromdichte-Verteilung für solche Strukturen berechnet werden, wie das hier für die Variationen der Standard-Hull-Zelle hinsichtlich Elektrodengröße, Segmentierung, Kerbstrukturen, Behältergröße und Behältergeometrie sowie der Winkelkathoden gezeigt werden konnte. Erstmalig wurden Simulationsergebnisse für Winkelkathoden erhalten, die in DIN 50957-2 [1] normiert sind. Dabei zeigte sich bei Winkelkathoden, dass die Stromdichten am Grund der Kerbe ähnlich niedrig sind wie in der Standard-Hull-Zelle am spitzen Winkel. Gegenüber der Standard-Hull-Zelle haben die Winkelkathoden den Vorteil, dass sie nicht nur statisch eingesetzt werden können. Ähnlich verhält es sich mit den vorgeschlagenen Geometrien hinsichtlich von gewinkelten Blechen, die frei im Raum angeordnet sind.

In der Praxis wird nach DIN 50957 nur der mittlere Streifen des Blechs in die Betrachtung einbezogen, der obere bzw. untere Streifen bleibt unberücksichtigt. Bei Nickelschichten gibt es mit den verwendeten elektrochemischen Parametern eine gute Übereinstimmung mit den berechneten Werten sowohl in der 3D-Simulation als auch in 2D [2]. Für die Abscheidung anderer Metalle aus ihren Elektrolyten erfordert das eine entsprechende Anpassung bzw. auch die Einbeziehung von Nebenreaktionen wie der Wasserstoffentwicklung. Insbesondere bei Zink-Elektrolyten sind weitere Untersuchungen zu den Parametern notwendig.

Die 3D Simulation der Standard-Hull-Zelle zeigte in Kap. 4.1, dass sich unter den gegebenen Randbedingungen keine Stromdichteunterschiede über die Höhe der Kathode ergeben. Bei realen Prozessen können aber weitere Einflussfaktoren wie Hydrodynamik und Konzentrationsänderungen in der Diffusionsschicht nicht vernachlässigt werden, wodurch es auch zu Abweichungen der Stromdichte- und damit der Schichtdicken-Verteilung über der Höhe der Kathode kommt.

Dies erfordert für die Simulation der tertiären Stromdichte-Verteilung eine weitere Aufrüstung der Modelle und insbesondere eine komplexe Verknüpfung des elektrochemischen mit dem hydrodynamischen Modell. Dabei ist allerdings gerade die Simulation der beeinflussten Konvektion, d.h. ohne zusätzliche Rührung, wie sie in der Hull-Zelle stattfindet, nicht definiert. Das gilt auch für die bewegten Winkelkathoden (erzwungene Konvektion), die die Gestellbeschichtung im Kleinen abbilden sollen. Hierzu können nur Untersuchungen zur Bestimmung der Stoffübergangszahl bzw. der Grenzstromdichten in x- und y-Richtung der Hull-Zelle helfen.

Danksagungen gehen an M. Lerp, S. Schorn sowie Dr. C. Kubeil, M. Fritz, C. Tschaar, M. Leimbach, R. Krauß und R. Gensicke.

Literatur

[1] DIN50957-1 und -2

[2] Schmidt, U.; Peipmann, R.; Bund, A.: Galvanotechnik 112 (2021)(3), 301

[3] COMSOL Multiphysics®, COMSOL AB, Tegnergatan 23, SE-111 40 Stockholm

[4] Kudryavtsev, N. T.; Kuznetsov, V. P.; Nachinov, G. N.; Pachushkina, L. A., Zhurnal Prikladnoi Khimii 54 (1981)(3), 580 und Nachinov, G.N. und Kudryavtsev, N. T:; Itogi Nauki Tekh., Ser. Elektrokhimiya, 15 (1979), 179

[5] Chmielowiec, B.; Cai, T.; Allanore, A.: Journal of The Electrochemical Society 163 (2016)(5), E142-E146

[6] Strauß, T.; Sun, Y.; Schmidt, U.: Galvanotechnik 105 (2014) 264

[7] Firmenschrift (Katalog) von Yamamoto-MS Co., LTD, Tokyo, Japan

[8] CELL-DESIGN®, Software for Computer Aided Design and Simulation of Electrochemical Cells, L-Chem, Inc., 13909 Larchmere Blvd. Shaker Heights, OH 4412

[9] Galvanogerechtes Konstruieren und Fertigen industrieller Bauteile, ZVO-Broschüre 97030, 2012

[10] Schorn, S.; Fritz, M.; Schmidt, U.; Bund, A.: Experiment und Simulation bei der Galvanoformung mit Nickel- Elektrolyten, Vortrag ZVO-Tagung Garmisch-Partenkirchen 2016

[11] Salloum, B.; Gruia, V.; Schmidt, U.; Bund, A.: unpubliziert 2018