Im Rahmen der Industriellen Gemeinschaftsforschung (IGF) wurde vom fem Forschungsinstitut und von Hahn-Schickard ein neues, innovatives Verfahren zur Erzeugung leitfähiger Strukturen auf Kunststoffsubstraten entwickelt. Das Verfahren kombiniert den digitalen Inkjet-Druck mit der außenstromlosen Metallabscheidung mit dem Ziel der Herstellung leitfähiger Strukturen auf unterschiedlichen Substratmaterialien, vor allem auf transparenten und temperatursensiblen Kunststoffsubstraten.

Einleitung

In der klassischen Leiterplattentechnologie erfolgt die Herstellung elektronischer Schaltungsträger derzeit mit subtraktiven Verfahren. Der lithographische und ätzbasierte Herstellungsprozess mit kupferkaschierten Verbundmaterialien ist zwar etabliert, erfordert aber lange Prozessketten bis zur fertigen Leiterplatte. Zudem sind subtraktive Verfahren im Hinblick auf Ressourcenschonung und Abfallvermeidung nachteilig.

Bei der Herstellung von Mechatronic Integrated Devices (MID) wird eine volladditive Technologie auf Basis der außenstromlosen Metallisierung zum Aufbau der Leiterbahnstruktur eingesetzt. Mittels Laserdirektstrukturierung (LDS) [1] wird die Oberfläche von MID-Substraten aufgeraut und aktiviert. Im außenstromlosen Bad findet dann auf diesen Bereichen eine selektive Metallabscheidung statt. Als Substratmaterialien für die Laserstrukturierung stehen zwar eine ganze Reihe unterschiedlicher Thermoplaste zur Verfügung, jedoch sind insbesondere trans-parente Substrate mit dieser Technologie nicht metallisierbar. Transparente Substrate sind jedoch u. a. für Anwendungen im Bereich Beleuchtung und Medizintechnik interessant.

Für zahlreiche Anwendungen ist eine vollständige 3D-Fähigkeit der Strukturierungstechnologie nicht notwendig, oft genügen 2,5D-Strukturen auf geeigneten Substratmaterialien. Daher stellen digitale Drucktechniken wie Inkjet oder Aerosol Jet eine interessante Alternative zu den bisherigen Fertigungsansätzen zur Erzeugung von Leiterbahnstrukturen dar. Der volladditive Aufbau der Leiterbahnstrukturen mittels metallischer Tinten verspricht insbesondere durch den Wegfall von Masken und Ätzprozessen eine kurze Prozesskette und damit prinzipiell eine kostengünstige Fertigung. Darüber hinaus ermöglicht der Funktionsdruck die Fertigung von dünnen, leichten sowie transparenten funktionalen Bauteilen. Anwendungsfelder reichen von intelligenten Verpackungen bis hin zu flexiblen Schaltkreisen mit sogenannten „System-in-Foil“-Elementen, also integrierten, ultradünnen Komponenten, Antennen und Sensoren [2]. Obwohl die gedruckte Elektronik prinzipiell viele neue technische Anwendungen ermöglicht und gestalterische Freiheiten bietet, die mit konventionellen Technologien nur schwer zu realisieren sind [3, 4], gibt es auch einige technische Schwierigkeiten. Für den Digitaldruck der Leiterbahnstrukturen werden meist Silbertinten eingesetzt. Für spezielle Anwendungen können auch Gold-, Kupfer-, Platin- oder Legierungstinten eingesetzt werden. Oft haben diese Tintensysteme Nachteile wie z. B. ein kleines Prozessfenster beim Druckprozess und hohe Sintertemperaturen. Des Weiteren weisen die gedruckten Strukturen nur geringe Schichtdicken und geringe Leitfähigkeiten auf. Zudem enthalten die Tinten organische Additive, die auch meist nach dem Sintern in den Leiterbahnstrukturen vorhanden sind. Bei Anwendungen im Bereich medizinischer Analysesysteme können diese organischen Bestandteile deren Funktion beeinträchtigen.

Kombiniertes Verfahren

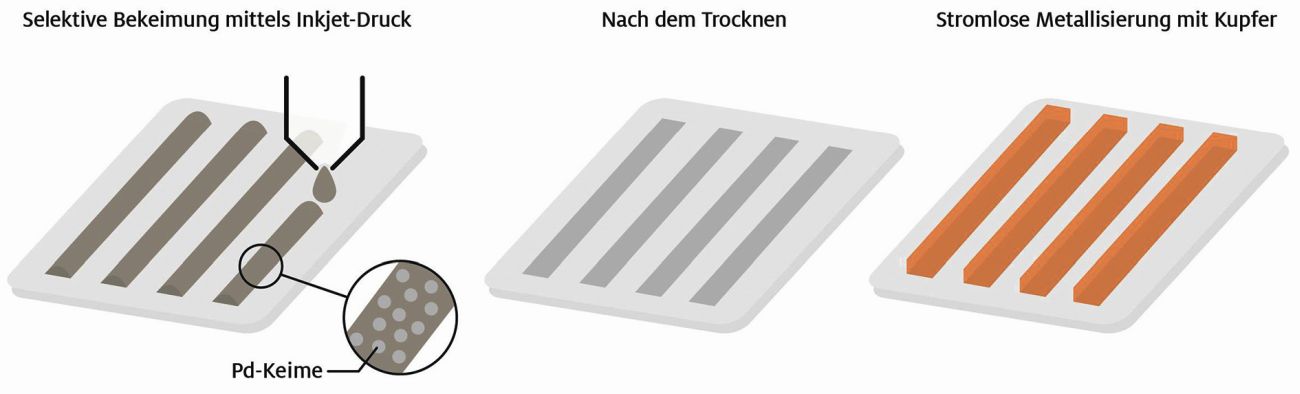

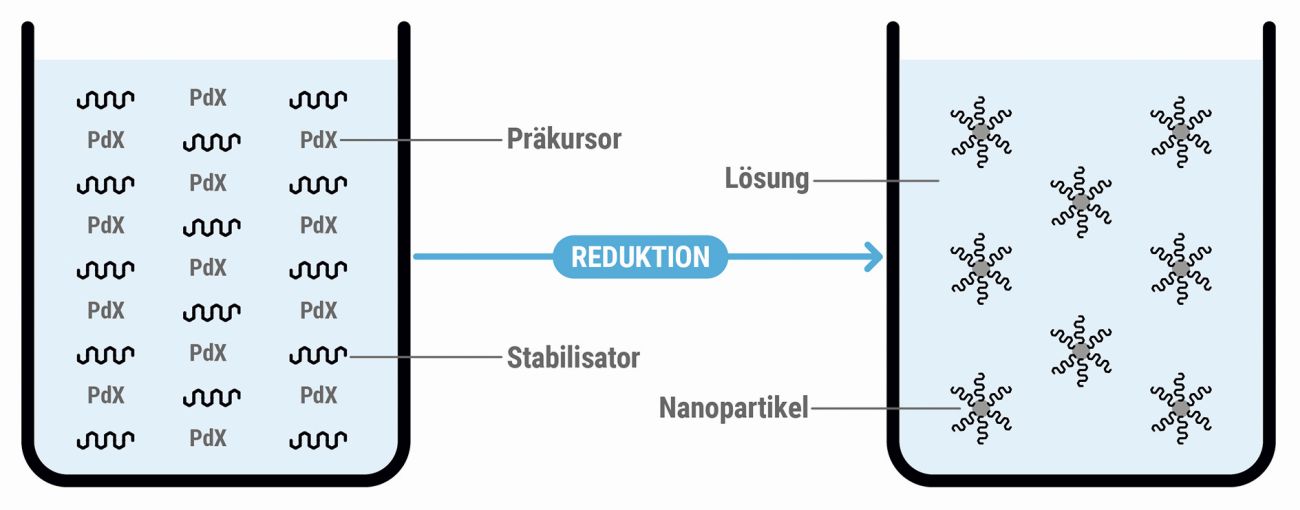

Um die Vorteile des Digitaldrucks ohne die genannten Substrat- und Applikationseinschränkungen für die Herstellung von Leiterbahnstrukturen nutzen zu können, wurde der Inkjet-Druck mit der außenstromlosen Metallisierung kombiniert (siehe Abb. 1). Dieser Ansatz kann mit Hilfe von Palladium-Keimen, die als Aktivatoren fungieren, realisiert werden. Die Pd-Keime werden in eine Inkjet-druckfähige Tintenformulierung eingearbeitet.

Abb. 1: Erzeugung von Leiterbahnstrukturen durch ein kombiniertes Verfahren von Inkjet-Druck und außenstromloser Metallisierung

Abb. 1: Erzeugung von Leiterbahnstrukturen durch ein kombiniertes Verfahren von Inkjet-Druck und außenstromloser Metallisierung

Nach dem Druckprozess und der anschließenden Trocknung erfolgt eine außenstromlose Metallisierung ausschließlich auf den zuvor mit Palladium bekeimten Bereichen. Auf diese Weise können autokatalytische Metalle wie Kupfer, Nickel, Palladium oder Gold abgeschieden werden. Hinsichtlich der Substratauswahl ist der Inkjet-Druck äußerst vielseitig. Aufgrund der vergleichsweise niedrigen Abscheidungstemperaturen im außenstromlosen Bad ermöglicht das kombinierte Verfahren auch den Einsatz von transparenten und temperaturempfindlichen Thermoplasten wie beispielsweise Polycarbonat (PC), Cycloolefin-Copolymer (COC) und Polyethylenterephthalat (PET) als Substrat. Der Schwerpunkt der Untersuchungen lag auf PC-Substraten, aber auch Polyimid (PI) und Epoxidharz-Glasfaser-Verbundwerkstoffe (FR4) wurden im Hinblick auf Substrate aus der Leiterplattentechnik betrachtet.

Herstellung der Palladium-Keime

Klassische kolloidale Pd/Sn-Aktivatoren, wie sie in der Kunststoffmetallisierung verwendet werden, sind für die Einarbeitung in eine Inkjet-Tintenformulierung ungeeignet. Die Pd/Sn-Keime sind in einer stark salzsäurehaltigen Lösung dispergiert, die den Druckkopf beschädigen kann. Das Schutzkolloid SnCl2, das in der Aktivatorlösung in erheblichem Überschuss vorhanden ist, würde nach dem Druckprozess in der gedruckten Struktur zurückbleiben. Darüber hinaus müssen Inkjet-Tintenformulierungen bestimmte Eigenschaften wie eine spezifische Viskosität, Oberflächenspannung und Dichte, gemessen als Reynolds-, Weber- und Ohnesorge-Zahl, aufweisen, um eine optimale Druckbarkeit zu gewährleisten. Die Viskosität wässriger Lösungen ist im Allgemeinen zu niedrig. Daher werden häufig Glycole, wie z. B. Ethylenglycol, als Lösemittel in den Tintenformulierungen verwendet. Für die Dispergierung von Pd-Aktivatoren in einer solchen Tintenformulierung ist eine Funktionalisierung der Keime erforderlich. Aus diesem Grund wurden spezielle Pd-Keime entwickelt, deren Oberfläche mit Polyvinylpyrrolidon (PVP) funktionalisiert wurde. PVP dient gleichzeitig als Stabilisator und verhindert die Agglomeration der Partikel. Die funktionalisierten Pd-Keime wurden nasschemisch nach dem Bottom-up-Verfahren [5] hergestellt. Das Verfahren ist in Abb. 2a dargestellt. Dabei werden Pd-Präkursoren in Gegenwart eines Stabilisators reduziert. Die gebildeten Pd-Atome ordnen sich zu Clustern an, die langsam zu größeren Keimen anwachsen. Während dieses Prozesses lagert sich der Stabilisator an die Oberfläche der Keime an und verhindert so ein weiteres Wachstum. Wie bei der klassischen außenstromlosen Metallisierung wird auch beim kombinierten Verfahren nur eine geringe Menge Palladium benötigt. Entsprechend liegt der Pd-Gehalt in den Tintenformulierungen auch im ppm-Bereich.

Abb. 2: a) Systematische Darstellung der Bottom-up-Methode

Abb. 2: a) Systematische Darstellung der Bottom-up-Methode

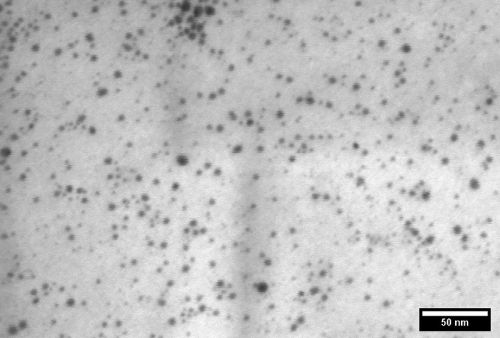

Durch Variation von Pd-Präkursoren, Reduktionsmittel und Reduktionsbedingungen konnten Pd-Keime mit einer Konzentration Abb. 2: b) STEM-Aufnahme von PVP-funktionalisierten Pd-Keimen

Abb. 2: b) STEM-Aufnahme von PVP-funktionalisierten Pd-Keimen

von bis zu 5000 ppm hergestellt werden. Im Mittel betrug die Größe der synthetisierten Pd-Keime ca. 3 nm (siehe Abb. 2b).

Damit ist die Größe der synthetisierten Pd-Keime in etwa vergleichbar mit kommerziellen Pd/Sn-Aktivatoren. Als Lösemittel für die Pd-Keimdispersionen wurden Ethylenglycol sowie Glycolether verwendet. Basierend auf einem modularen Prinzip wurden die Pd-Keimdispersionen dann zu bestehenden Basistinten hinzugefügt. Dieser Ansatz zur Tintenformulierung ermöglicht eine einfache und effiziente Optimierung der Tinten. Außerdem können so Additive leicht zugegeben und Lösemittel substituiert werden. Sofern nicht anders angegeben, wurden für die Druckversuche Tintenformulierungen mit einem Pd-Gehalt von 500 ppm verwendet. Bei entsprechender Lagerung sollten die Pd-Aktivatorlösungen und die daraus hergestellten Tintenformulierungen mindestens 6 Monate stabil sein.

Tintenformulierungen, Druckbarkeit und Metallisierung

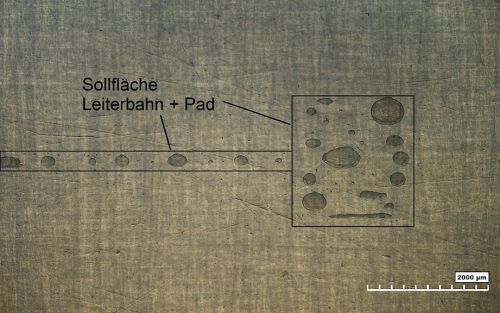

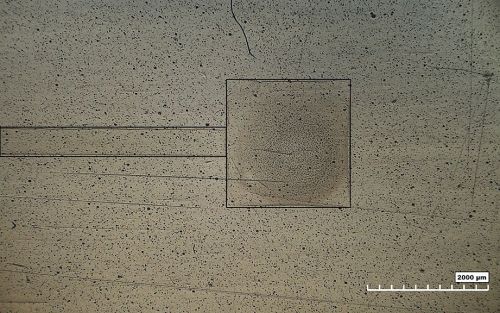

Alle Druckversuche wurden an einem Dimatix Materials Printer 2850 (Fujifilm Dimatix) durchgeführt. Für die initialen Druckversuche wurde eine rein auf Ethylenglycol basierende Tintenformulierung verwendet. Zur Herstellung der Tinte (Pd-T-1) wurde zunächst eine Pd-Keimdispersion (2500 ppm) in Ethylenglycol erzeugt, die dann im Verhältnis von 20:80 mit Ethylenglycol gemischt wurde. Für das Drucken einer Tinte im Inkjet-Verfahren ist ein gleichmäßiger Tropfenausstoß aus dem Druckkopf über das Piezoelement erforderlich. Durch das zeitliche Anlegen einer Spannung (Waveform) kann dieser in Abhängigkeit von den Tinteneigenschaften variiert werden. Für die Pd-T-1-Tintenformulierung konnte erfolgreich eine Waveform entwickelt werden. Ein stabiler Druckprozess konnte über die Dauer von mehreren Tagen durchgeführt werden. Gedruckt wurde mit einem Dropspacing (Abstand der gedruckten Tröpfchen auf dem Substrat) von 25 µm. Beim Druck auf PC und PI zeigte sich, dass die Benetzung mit Pd-T-1 zu gering war (vgl. Abb. 3a). Zur Verbesserung der Benetzung wurden die Substrate einer Atmosphären-plasma-Behandlung unterzogen. Durch die Ver-änderung der Oberflächeneigenschaften (Aufrauung und Oxidation) und das damit einhergehende modifizierte Benetzungs- und Trocknungsverhalten konnte die gewünschte Teststruktur im Druck besser abgebildet werden, wie Abb. 3b verdeutlicht. Trotz der besseren Benetzung durch die Vorbehandlung sind die Pd-Keime nach der Trocknung ungleichmäßig über die gedruckte Teststruktur verteilt. Eine Schwellenwertanalyse der hellen und dunklen Stellen in der Mikroskopaufnahme ergab, dass die Keime nicht homogen über die gesamte gedruckte Fläche verteilt waren (siehe Abb. 3c/d). Etwa 25 % der bedruckten Fläche wiesen eine hohe Konzentration an Pd-Keimen auf, während die Pd-Keimdichte in den übrigen Bereichen eher gering war. Diese Beobachtung kann auf die sehr geringe Partikelgröße der Keime und die damit verbundene hohe Diffusionsfähigkeit zurückgeführt werden. Während des Trocknungsprozesses von Ethylenglycol findet eine Aufkonzentrierung statt, bei der sich durch Diffusion lokal größere Agglomerate bilden können.

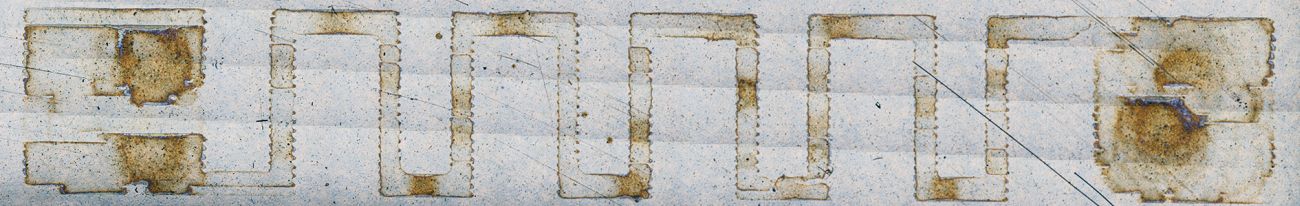

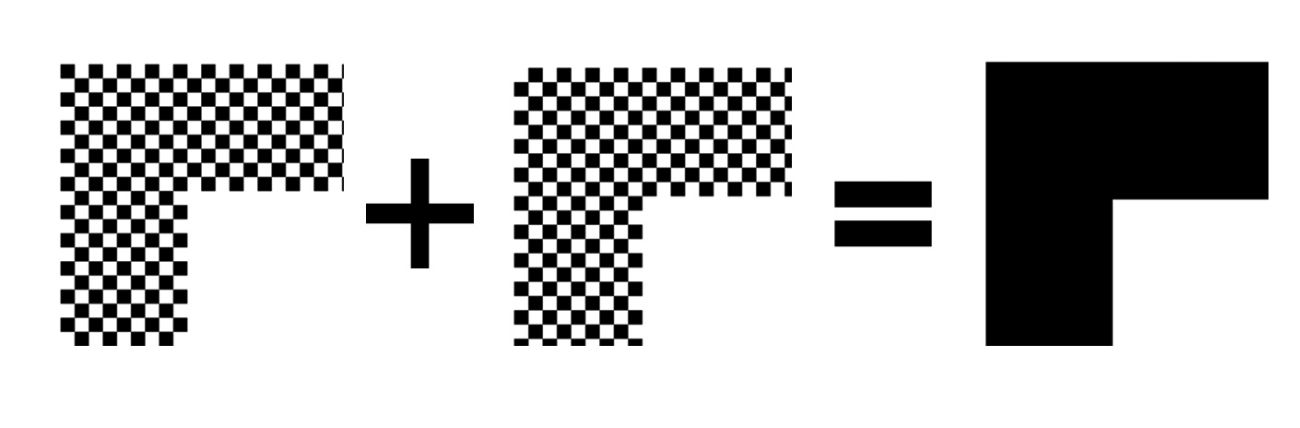

Um die ungleichmäßige Verteilung der Pd-Keime zu verbessern, wurde zunächst die Druckauflösung erhöht. Dazu wurde das Dropspacing von 25 µm auf 20 µm reduziert, wodurch mehr Tropfen und Keime auf die Oberfläche aufgebracht werden. Allerdings bewirkte dies lediglich eine Intensivierung der Agglomeration und die Bildung größerer Aggregate (siehe Abb. 4a/b). Diese Beobachtung deutet darauf hin, dass die Agglomeration durch Druck- und Trocknungsprozesse beeinflusst werden kann. Beim Inkjet-Druck besteht die Möglichkeit, die zu bedruckende Fläche in eine Art „Schachbrettmuster“ zu segmentieren, wie es in Abb. 4c schematisch dargestellt ist. Beide Muster werden sequenziell gedruckt, um die gewünschte Druckfläche zu erhalten. Durch diese Maßnahme wird die maximal zusammenhängende Fläche auf die Größe eines „Schachbrettfeldes“ reduziert. So sollten die Pd-Keime über die gesamte gedruckte Fläche feiner verteilt vorliegen. Wie Abb. 4d zeigt, tritt der erwartete Effekt beim Drucken von Pd-T-1 im Schachbrettmuster (Größe 1 Pixel) auch ein, das Palladium ist deutlich gleichmäßiger über die bedruckte Fläche verteilt. Darüber hinaus hat sich auch gezeigt, dass ein sequentielles Drucken von Pads und Leiterbahnen die Pd-Verteilung zusätzlich verbessert. Dadurch kann das Fließen der Tinte von der Leiterbahn zum Pad unterbunden werden.

Abb. 4: Pd-T-1 gedruckt auf vorbehandeltem PI (Gesamtlänge der aufgedruckten Strukturen: 14 mm) a) Dropspacing 25 µm

Abb. 4: Pd-T-1 gedruckt auf vorbehandeltem PI (Gesamtlänge der aufgedruckten Strukturen: 14 mm) a) Dropspacing 25 µm

b) Dropspacing 20 µm

b) Dropspacing 20 µm

c) Aufteilung und Druckabfolge beim „Schachbrettdruck“ (Dropspacing 20 µm)

c) Aufteilung und Druckabfolge beim „Schachbrettdruck“ (Dropspacing 20 µm)

d) gedrucktes SchachbrettmusterDie Metallisierungsuntersuchungen wurden mit dem Kupferelektrolyt Circuposit 3550-1 (DuPont) durchgeführt. Unabhängig vom verwendeten Substrat zeigten die gedruckten Pd-T-1-Strukturen ein generell schlechtes Anspringverhalten der Pd-Keime im Kupferbad. Auf den gedruckten Bereichen hat sich nur sehr wenig Metall abgeschieden. Es liegt die Vermutung nahe, dass die Anzahl der Pd-Keime zu gering war, um eine Metallisierung zu initiieren. Um die Keimzahl zu erhöhen, wurden mehrere Lagen der Tinte übereinander gedruckt, wodurch im nachfolgenden Kupferbad eine Metallabscheidung erzielt wurde. Die Metallisierung war jedoch nicht haftfest und die Strukturen lösten sich im Tape-Test vollständig vom Substrat ab. Voruntersuchungen haben gezeigt, dass die Benetzung von Pd-T-1 auf den untersuchten Substraten durch die Zugabe von weniger polaren Lösemitteln mit geringerer Oberflächenspannung, wie z. B. Glycolether, verbessert werden kann. Durch die verbesserte Benetzung sollte auch die Affinität der Pd-Keime zur Substratoberfläche erhöht werden. Zur Erzeugung einer optimierten Tintenformulierung wurde eine Pd-Keimdispersion (2500 ppm) in Glycolether hergestellt. Diese wurde dann mit Ethylenglycol im Verhältnis 20:80 (Pd-T-2) gemischt. Die Zugabe von Glycolether erforderte eine leichte Anpassung des Druckprozesses. Nach mehrlagigem Druck konnte Pd-T-2 auch metallisiert werden. Die gedruckten Strukturen wurden hier etwas besser abgebildet als bei Pd-T-1. Im Tape-Test löste sich jedoch auch hier ein Großteil der Metallschicht vom Substrat ab. Eine Plasmavorbehandlung vor dem Druckprozess hatte keinen positiven Einfluss auf die Haftfestigkeit der Metallschicht.

d) gedrucktes SchachbrettmusterDie Metallisierungsuntersuchungen wurden mit dem Kupferelektrolyt Circuposit 3550-1 (DuPont) durchgeführt. Unabhängig vom verwendeten Substrat zeigten die gedruckten Pd-T-1-Strukturen ein generell schlechtes Anspringverhalten der Pd-Keime im Kupferbad. Auf den gedruckten Bereichen hat sich nur sehr wenig Metall abgeschieden. Es liegt die Vermutung nahe, dass die Anzahl der Pd-Keime zu gering war, um eine Metallisierung zu initiieren. Um die Keimzahl zu erhöhen, wurden mehrere Lagen der Tinte übereinander gedruckt, wodurch im nachfolgenden Kupferbad eine Metallabscheidung erzielt wurde. Die Metallisierung war jedoch nicht haftfest und die Strukturen lösten sich im Tape-Test vollständig vom Substrat ab. Voruntersuchungen haben gezeigt, dass die Benetzung von Pd-T-1 auf den untersuchten Substraten durch die Zugabe von weniger polaren Lösemitteln mit geringerer Oberflächenspannung, wie z. B. Glycolether, verbessert werden kann. Durch die verbesserte Benetzung sollte auch die Affinität der Pd-Keime zur Substratoberfläche erhöht werden. Zur Erzeugung einer optimierten Tintenformulierung wurde eine Pd-Keimdispersion (2500 ppm) in Glycolether hergestellt. Diese wurde dann mit Ethylenglycol im Verhältnis 20:80 (Pd-T-2) gemischt. Die Zugabe von Glycolether erforderte eine leichte Anpassung des Druckprozesses. Nach mehrlagigem Druck konnte Pd-T-2 auch metallisiert werden. Die gedruckten Strukturen wurden hier etwas besser abgebildet als bei Pd-T-1. Im Tape-Test löste sich jedoch auch hier ein Großteil der Metallschicht vom Substrat ab. Eine Plasmavorbehandlung vor dem Druckprozess hatte keinen positiven Einfluss auf die Haftfestigkeit der Metallschicht. Abb. 5: Schematische Darstellung der UV-Vernetzung von PVP

Abb. 5: Schematische Darstellung der UV-Vernetzung von PVP

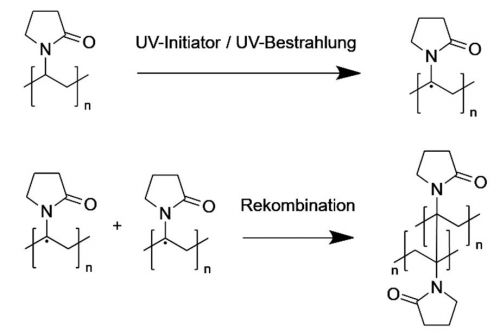

Zur Erhöhung der Haftfestigkeit wurde der Tintenformulierung zusätzliches PVP zugegeben. PVP soll hier als Haftvermittler dienen, indem die PVP-Ketten nach dem Druck- und Trocknungsprozess vernetzt werden. Die Vernetzung wird mit Hilfe von UV-Strahlung und einem geeigneten Initiator erreicht. Durch die entstehende PVP-Matrix werden die Pd-Keime und das Substrat miteinander verbunden. Der Vernetzungsprozess ist in Abb. 5 schematisch dargestellt. Der Initiator erzeugt unter Einwirkung von UV-Strahlung Radikale innerhalb der PVP-Struktur. Durch die Rekombination zweier PVP-Radikale wird eine chemische Bindung zwischen den Ketten ausgebildet. Es entsteht eine vernetzte Matrix.

Die Zugabe von PVP zur Tinte Pd-T-2 führte jedoch zu einem starken Anstieg der Viskosität, was auf die Quellung des Polymers in der Tintenlösung zurückzuführen ist. Ein Verdrucken der Tinte ist daher nur mit einer Anpassung des Lösemittelsystems möglich. Aus diesem Grund wurde Ethylenglycol teilweise durch ein niedrigviskoses Lösungsmittel mit ähnlichen Oberflächen- und Verdampfungseigenschaften ersetzt. Es wurde eine entsprechende Tintenformulierung (Pd-T-3) mit ca. 5 Gew.-% PVP und einem entsprechenden kommerziellen UV-Initiator entwickelt. Die UV-Vernetzung wurde in einem Durchlaufofen bei Wellenlängen zwischen 200 und 400 nm durchgeführt.

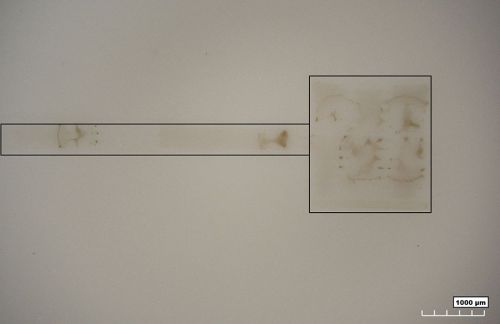

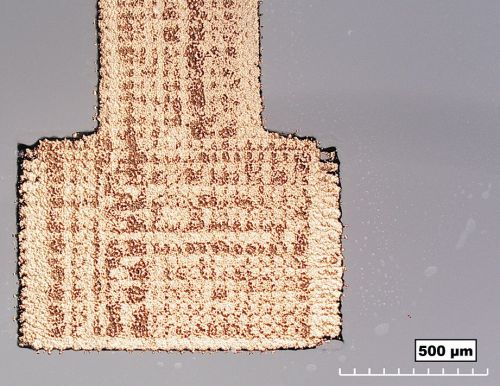

Im außenstromlosen Kupferbad erfolgte eine Metallisierung der gedruckten und vernetzten Strukturen (siehe Abb. 6). Dies demonstriert, dass die PVP-Matrix keinen negativen Einfluss auf die Aktivität der eingebetteten Pd-Keime hat. Allerdings zeigte sich im Tape-Test, dass die Metallisierung nicht vollständig haftfest war und sich teilweise ablöste.

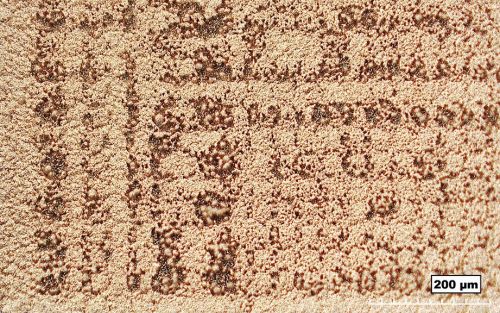

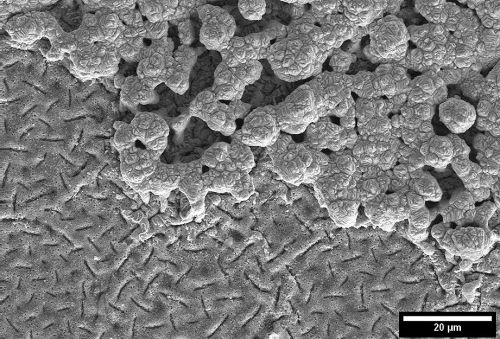

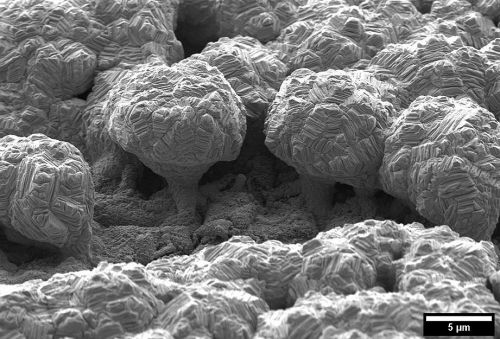

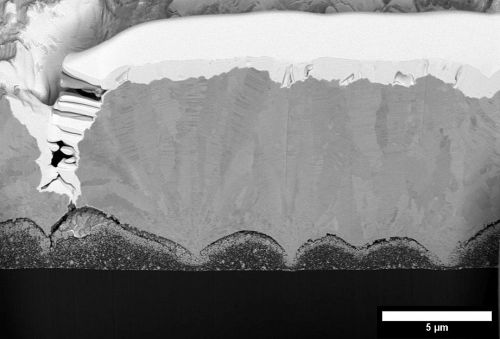

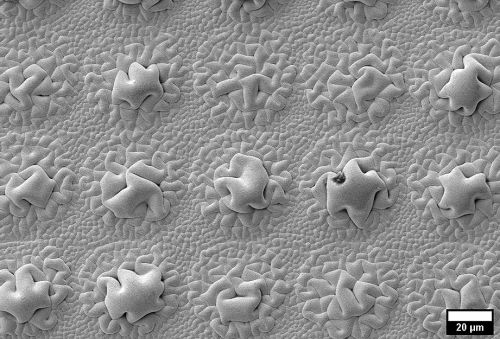

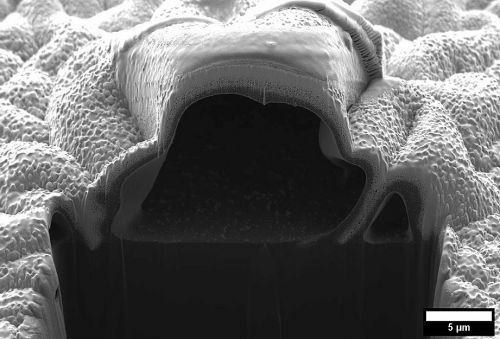

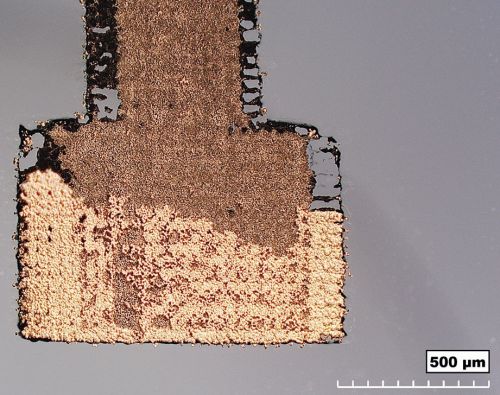

c) Übersichtsbild nach dem Tape-TestBereits unter dem Lichtmikroskop (vgl. Abb. 6b) ist zu erkennen, dass die Kupferabscheidung während der Metallisierung nicht homogen erfolgt ist. Die REM-Aufnahmen in Abb. 7 bestätigen diese Beobachtung. Die Kupferschicht weist zwei unterschiedliche Strukturen auf, aus der unteren Grundschicht wachsen „baumartige“ Kupferstrukturen empor, die eine „obere“ Schicht bilden. Diese Strukturen sind nur durch einen dünnen Steg mit der unteren Schicht verbunden und verbreitern sich stark nach oben. Nur die „untere“ Kupferschicht ist haftfest und übersteht den Tape-Test. Im FIB-Schnitt wird deutlich, dass die Strukturen aus Vertiefungen in der PVP-Matrix herauswachsen. Mit Ausnahme des dünnen Stegs haben die Strukturen keinen direkten Kontakt zur unteren Kupferschicht und weisen daher nur eine geringe Haftfestigkeit auf. Die Ursache für die Vertiefungen in der PVP-Matrix ist unklar. Um den Metallisierungsprozess zu verbessern, wurde der Pd-Gehalt von 500 auf 2000 ppm erhöht. Dazu wurde eine Pd-Keimdispersion in Glycolether mit einem Pd-Gehalt von 5000 ppm hergestellt, die Dispersion wurde dann mit den entsprechenden Lösungsmitteln im Verhältnis 40:60 gemischt (Pd-T-4). Durch die erhöhte Pd-Keimdichte wurde zwar das „baumartige“ Aufwachsen des Kupfers verringert, eine Verbesserung der Haftfestigkeit wurde dadurch aber nicht erreicht. Zudem verschlechterte sich die Druckbarkeit durch den erhöhten Anteil an Glycolether.

c) Übersichtsbild nach dem Tape-TestBereits unter dem Lichtmikroskop (vgl. Abb. 6b) ist zu erkennen, dass die Kupferabscheidung während der Metallisierung nicht homogen erfolgt ist. Die REM-Aufnahmen in Abb. 7 bestätigen diese Beobachtung. Die Kupferschicht weist zwei unterschiedliche Strukturen auf, aus der unteren Grundschicht wachsen „baumartige“ Kupferstrukturen empor, die eine „obere“ Schicht bilden. Diese Strukturen sind nur durch einen dünnen Steg mit der unteren Schicht verbunden und verbreitern sich stark nach oben. Nur die „untere“ Kupferschicht ist haftfest und übersteht den Tape-Test. Im FIB-Schnitt wird deutlich, dass die Strukturen aus Vertiefungen in der PVP-Matrix herauswachsen. Mit Ausnahme des dünnen Stegs haben die Strukturen keinen direkten Kontakt zur unteren Kupferschicht und weisen daher nur eine geringe Haftfestigkeit auf. Die Ursache für die Vertiefungen in der PVP-Matrix ist unklar. Um den Metallisierungsprozess zu verbessern, wurde der Pd-Gehalt von 500 auf 2000 ppm erhöht. Dazu wurde eine Pd-Keimdispersion in Glycolether mit einem Pd-Gehalt von 5000 ppm hergestellt, die Dispersion wurde dann mit den entsprechenden Lösungsmitteln im Verhältnis 40:60 gemischt (Pd-T-4). Durch die erhöhte Pd-Keimdichte wurde zwar das „baumartige“ Aufwachsen des Kupfers verringert, eine Verbesserung der Haftfestigkeit wurde dadurch aber nicht erreicht. Zudem verschlechterte sich die Druckbarkeit durch den erhöhten Anteil an Glycolether.

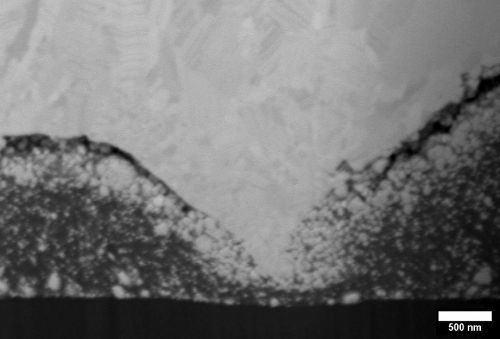

Im Hinblick auf mögliche Anwendungen in der Medizintechnik, wo kupfer- und nickelhaltige Metallschichten oft nicht erwünscht sind, wurden die gedruckten Strukturen von Pd-T-3 außenstromlos mit dem Edelmetallschichtsystem Pd/Au metallisiert. Dazu wurde der autokatalytische Palladiumelektrolyt Altarea TPG-39 (Umicore Galvanotechnik GmbH) sowie der teilautokatalytische Goldelektrolyt Gobright TWX-40 (Umicore Galvanotechnik GmbH) eingesetzt. Die Pd/Au-Schicht ist im Tape-Test haftfest und weist im FIB-Schnitt eine Gesamtschichtdicke von etwa 1 µm auf (siehe Abb. 8). Bereits in den lichtmikroskopischen Aufnahmen ist eine deutliche Aufrauung der metallisierten Oberfläche zu erkennen. Die REM-Aufnahmen zeigen, dass die Metallisierung in regelmäßigen Abständen Erhebungen aufweist. Diese sind größer als die „baumartigen“ Strukturen bei der Kupferabscheidung und verjüngen sich nicht zum Untergrund hin. Ein FIB-Schnitt durch die Erhebungen zeigt, dass diese das Ergebnis einer Hohlraumbildung sind. Die Hohlräume wurden wahrscheinlich durch ein Aufquellen der vernetzten Polymerschicht im Elektrolyten verursacht. Trotz des Quellvorgangs ist die Metallschicht fest mit der PVP-Matrix verbunden und die Matrix fest auf der Substratoberfläche verankert. Interessanterweise decken sich die gequollenen Bereiche mit den Druckspots der obersten gedruckten Schicht, was den gleichmäßigen Abstand der Erhebungen erklärt. Das deutet darauf hin, dass Druck- und Trocknungsprozesse eine entscheidende Rolle für die anschließende Metallisierung spielen.

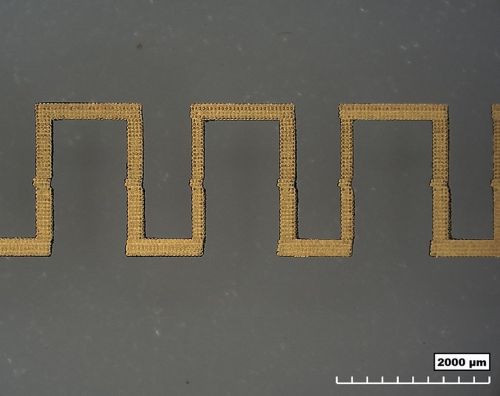

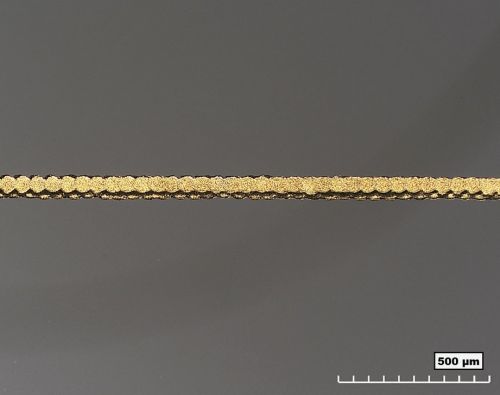

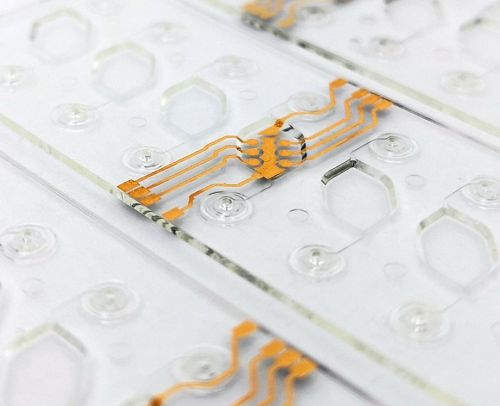

Leiterbahnstrukturen aus Edelmetallen eignen sich zum Beispiel als Elektroden in medizinischen Analysesystemen. Um die Herstellbarkeit solcher Elektroden mit dem erarbeiteten kombinierten Verfahren aufzuzeigen, wurde ein Technologiedemonstrator aufgebaut, dessen Geometrie und Layout auf einem bereits bekannten Mikrofluidikchip [6] basiert. Der Inkjet-Druck mit Pd-T-3 erfolgte auf einem spritzgegossenen 2,5D-Substrat aus dem Thermoplasten COC (Cycloolefin-Copolymer). Nach Trocknung und Vernetzung wurden die gedruckten Strukturen mit Pd/Au metallisiert. Es konnte gezeigt werden, dass sowohl der Inkjet-Druck als auch die haftfeste Metallisierung über Radien und Schrägen hinweg mit dem kombinierten Verfahren reproduzierbar möglich ist (siehe Abb.9).

Fazit und Ausblick

Die Einarbeitung von Pd-Keim-Dispersionen in Tintenformulierungen für den Inkjet-Druck ermöglicht einen großen Spielraum bei der Entwicklung der Tintensysteme. Inkjet-druckfähige Tintenformulierungen wurden entwickelt und konnten auf verschiedene Kunststoffsubstrate gedruckt werden. Die Pd-Keime in den gedruckten Tinten zeigten ein gutes Anspringverhalten in außenstromlosen Metallisierungsbädern, die gedruckten Bereiche wurden vollständig metallisiert.

Die kombinierte Technik ist sehr vielversprechend, aber noch nicht vollständig ausgereift. Insbesondere die Notwendigkeit eines Mehrlagendrucks für eine qualitativ hochwertige Metallisierung befindet sich noch in der Optimierungsphase. Die außenstromlose Metallisierung mit Kupfer zeigt gute Ansätze, muss aber in Richtung eines homogeneren und gleichmäßigeren Aufwachsens der Metallschicht über die gesamte bedruckte Fläche sowie einer gesteigerten Haftfestigkeit verbessert werden. Im Hinblick auf edelmetallbasierte haftfeste Elektrodenstrukturen wurden sehr gute Ergebnisse bei der außenstromlosen Metallisierung der gedruckten Tinten mit Pd/Au erzielt. Das kombinierte Verfahren aus Inkjet-Druck und außenstromloser Metallisierung zeigt somit das Potential zur Herstellung von Leiterbahnstrukturen auf verschiedenen Substratmaterialien für unterschiedlichste Anwendungen auf.

Die noch zu lösenden Herausforderungen des kombinierten Verfahrens sind bekannt. Im Rahmen von Folgeprojekten sollen in Zusammenarbeit mit interessierten Unternehmen geeignete Lösungsstrategien erarbeitet werden, um die Technologie zur industriellen Anwendung zu bringen.

Danksagung

Das IGF-Vorhaben 21424 N der Forschungsvereinigung Edelmetalle + Metallchemie und Hahn-Schickard wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Literatur

[1]https://www.lpkf.com/de/branchen-technologien/elektronikfertigung/Laser-direkt-strukturierung-lds-von-3d-mids

[2]A. H. Dietzel, et. al., System-in-foil technology, Ultra-thin chip technology and applications, Springer, 2011.

[3]K. Hecker, Gedruckte Elektronik ist im Alltag angekommen, CHEManager, 2019, 02

[4]E. Hopf, „3D Structural Electronics“ gewinnt an Bedeutung: »Die entscheidenden Treiber heißen dünn, flexibel und leicht«, Markt&Technik, 2018, 02.

[5]T. K. Sau, et al., Complex-shaped metal nanoparticles: bottom-up syntheses and applications, Wiley-VCH, 2012.

[6]IGF-Vorhaben 19364N: Universelle Mediatorsonden Plattform mit elektrochemischer Detektion zur mobilen Point of Care DNA-Diagnostik (Mobi-E).