... zur Fertigung korrosionsbeständiger mikroverfahrenstechnischer Apparate mittels Diffusionsschweißen

Zugversuche sowie Diskussion und Schlussfolgerungen / Fortsetzung aus Galvanotechnik 6/2024 Zugversuche

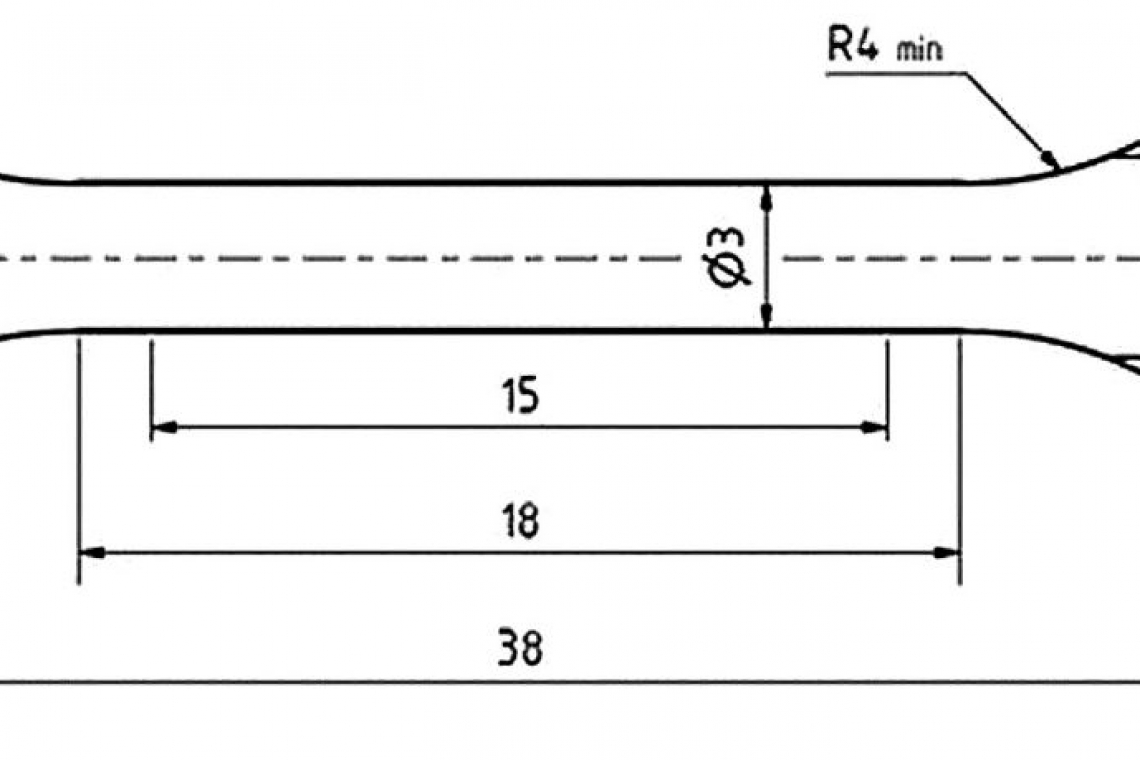

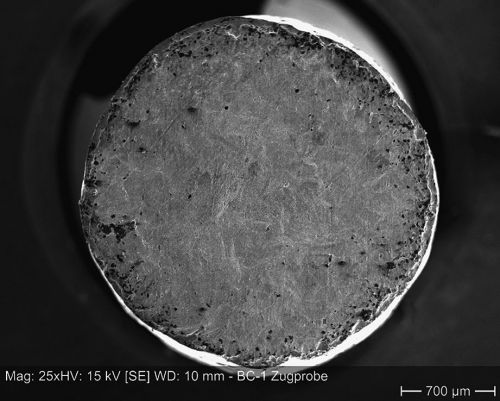

Aus den Diffusionsschweißproben wurden mittels Drahterodieren Rundlinge zur Zugprobenherstellung ausgeschnitten. Dabei wurde der Bereich der zehn Blechlagen in die Prüflänge gelegt. Der Nenndurchmesser der Zugproben betrug 3 mm, um Unterschiede in der Verbindungsqualität und Auswirkungen kleiner Fehlstellen auf die mechanischen Eigenschaften besser erfassen zu können (Abb. 3).

Je Zustand wurden fünf Zugversuche durchgeführt. Ein Satz Zugproben beider Werkstoffe wurde in 70%iger Schwefelsäure bei 100 °C für 1000 h ausgelagert, um den Korrosionsangriff besser quantifizieren und Auswirkungen auf die mechanischen Eigenschaften erfassen zu können.

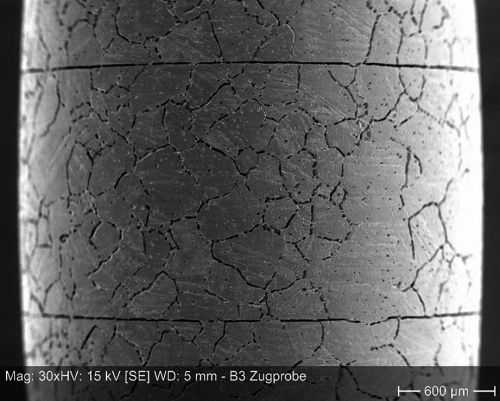

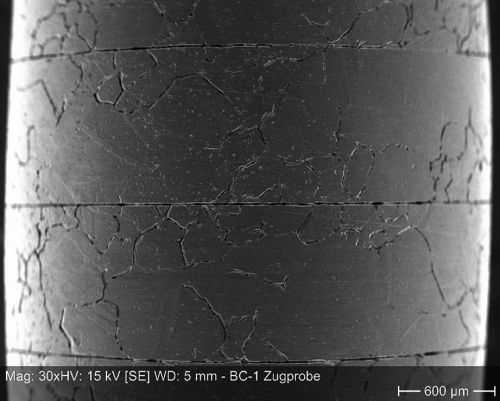

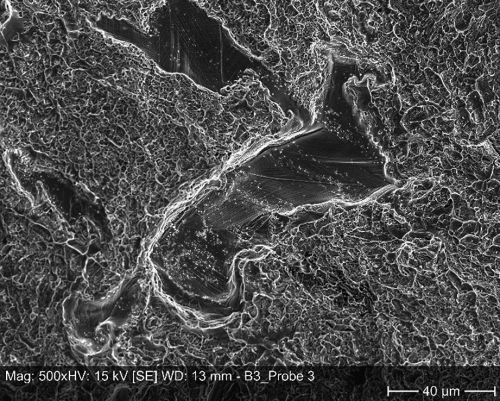

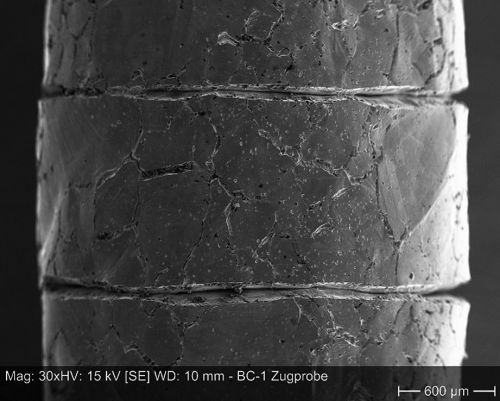

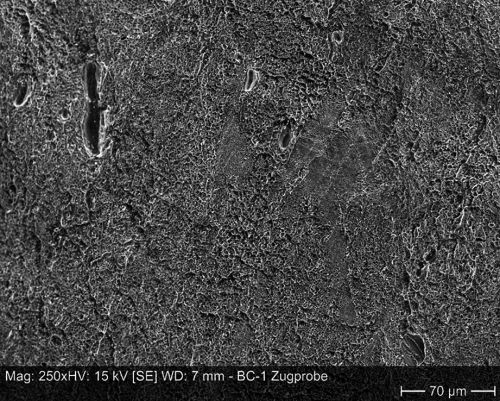

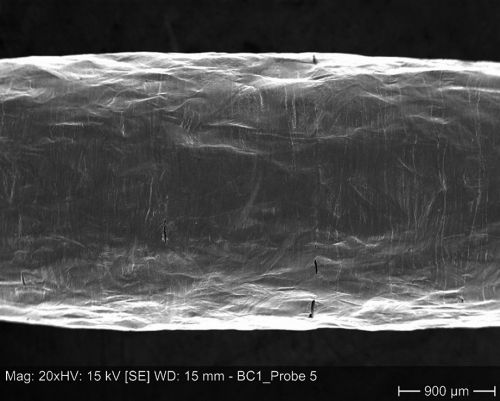

Anhand der REM-Bilder der Oberflächen von in Schwefelsäure ausgelagerten Zugproben beider Werkstoffe (Abb. 4) ist die unterschiedliche Blechdicke zu erkennen. Außerdem heben sich die Fügeebenen der einzelnen Bleche deutlich ab. Es hat trotz hoher Fügetemperatur und langer Haltedauer nur ansatzweise Kornwachstum über die Fügeebenen stattgefunden. Der Korrosionsangriff an den Fügeebenen ist deutlich stärker ausgeprägt als an den Korngrenzen, die jedoch ebenfalls entwickelt wurden. Es werden Korngrößen um 500 µm erreicht. Eine Abschätzung der Korrosionsangriffstiefe an den Fügeebenen ist anhand von Abbildung 4 allerdings nicht möglich.

Ergebnisse der Zugversuche für Hastelloy B3 und Analyse der Bruchflächen

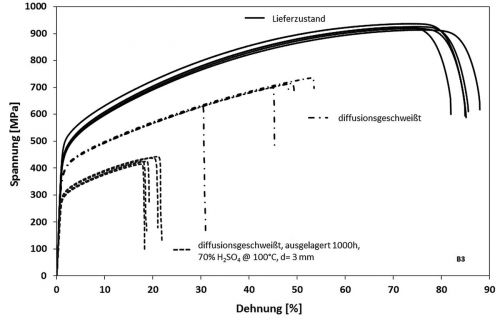

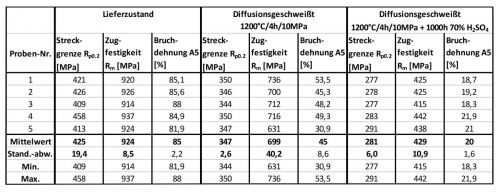

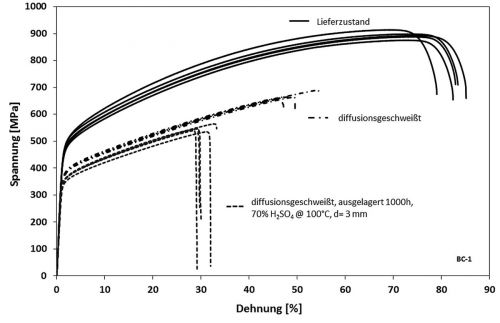

Tabelle 8 gibt Werte für Ersatzstreckgrenze, Zugfestigkeit und Bruchdehnung für den Lieferzustand, diffusionsgeschweißt sowie diffusionsgeschweißt und 1000 h bei 100 °C in 70%iger Schwefelsäure ausgelagert, einschließlich zugehöriger Standardabweichungen für je fünf Zugproben, wieder. Abbildung 5 zeigt den Verlauf der Messkurven. Die Streckgrenze ist nach dem Diffusionsschweißen aufgrund der Wärmebehandlung und des Kornwachstums gegenüber dem Lieferzustand deutlich reduziert. Abfall von Zugfestigkeit und Bruchdehnung sind unter Berücksichtigung von Defekten vom Diffusionsschweißen zu betrachten.

Die Kurven für den diffusionsgeschweißten und den in Schwefelsäure ausgelagerten Zustand sind zu deutlich niedrigeren Festigkeitswerten verschoben.

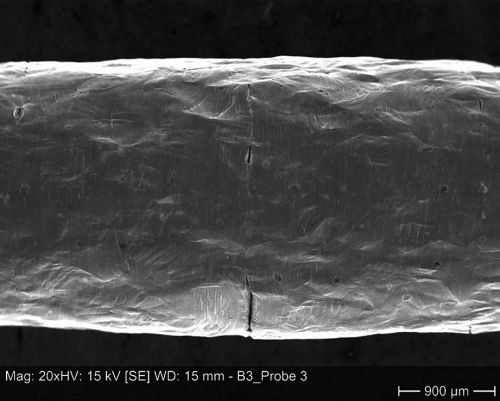

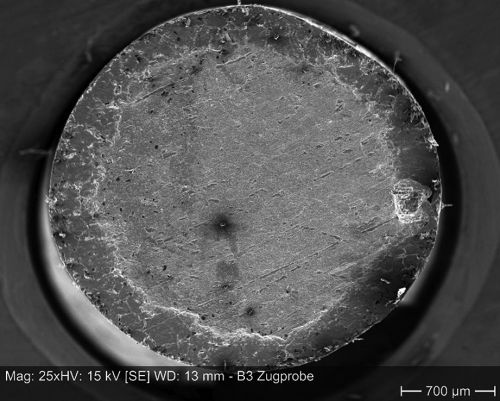

Im diffusionsgeschweißten Zustand sind im Querschnitt, Abbildung 6, nicht verschweißte Bereiche erkennbar, die keine Kräfte übertragen können. Die Bruchfläche ist stark verformt. In nicht verschweißten Bereichen sind Gleitbänder erkennbar. Am Oberflächenbereich ist partielles Aufreißen an Fügeebenen sichtbar. Die davon ausgehende Kerbwirkung verursacht die gegenüber dem Lieferzustand deutlich reduzierte Bruchdehnung und ihre starke Streuung.

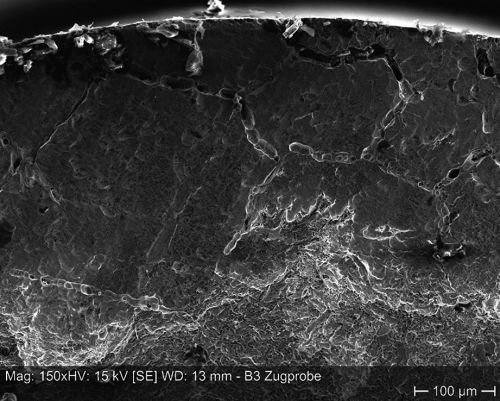

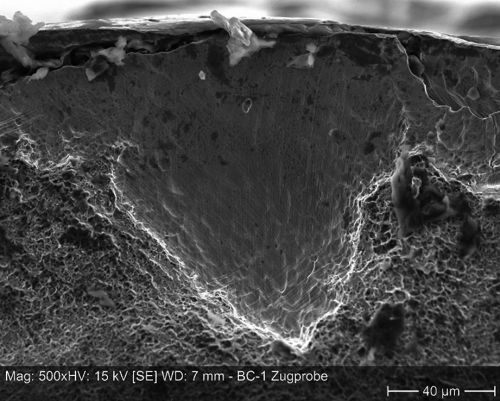

Für Zugproben, die in Schwefelsäure ausgelagert wurden (Abb. 7) sind die oben beschriebenen Effekte noch deutlich ausgeprägter. Erst hier kann man erkennen, dass die Korrosionsangriffstiefe in den Fügeebenen ca. 0,2 mm beträgt und den krafttragenden Probenquerschnitt erheblich schwächt. Da die Prüfkraft auf den nominellen Ausgangsdurchmesser von 3 mm bezogen wird, erscheint der Spannungsverlauf zu deutlich niedrigeren Werten verschoben. Die Bruchdehnung sinkt auf Werte um 20 %. In der Bruchfläche sind kleinere, nicht verschweißte Bereiche sichtbar. An ehemaligen Fügeebenen führt die Korrosionsangriffstiefe zu einer lokalen Aufdehnung. Auch angegriffene Korngrenzen reißen auf. Der größte Defekt führt schließlich zum Bruch.

Abb. 7: In 70%iger Schwefelsäure bei 100 °C für 1000 h ausgelagerte Zugprobe aus Hastelloy B3 nach dem Zugversuch. Links oben: Fügeebene mit aufgedehnten Korrosionsspalten der Fügeebenen. Rechts oben: Bruchfläche der Fügeebene, in der die Zugprobe versagte. Die Korrosionsangriffstiefe zeichnet sich deutlich ab. Links unten: Detail des Korrosionsangriffs am Rand. Rechts unten: Bruchflächendetail – duktiles Versagen mit ausgeprägter Grübchenstruktur, Querschnitt enthält nichtverschweißte Fehlstellen

Abb. 7: In 70%iger Schwefelsäure bei 100 °C für 1000 h ausgelagerte Zugprobe aus Hastelloy B3 nach dem Zugversuch. Links oben: Fügeebene mit aufgedehnten Korrosionsspalten der Fügeebenen. Rechts oben: Bruchfläche der Fügeebene, in der die Zugprobe versagte. Die Korrosionsangriffstiefe zeichnet sich deutlich ab. Links unten: Detail des Korrosionsangriffs am Rand. Rechts unten: Bruchflächendetail – duktiles Versagen mit ausgeprägter Grübchenstruktur, Querschnitt enthält nichtverschweißte Fehlstellen

Ergebnisse der Zugversuche für Hastelloy BC-1 und Analyse der Bruchflächen

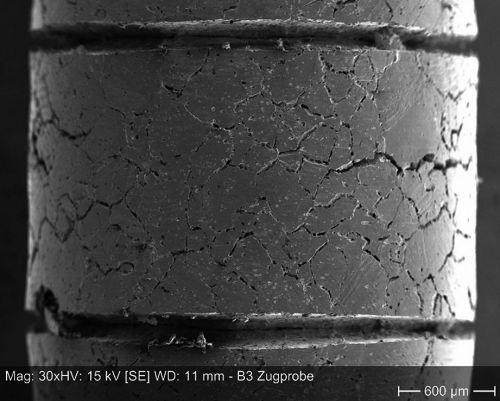

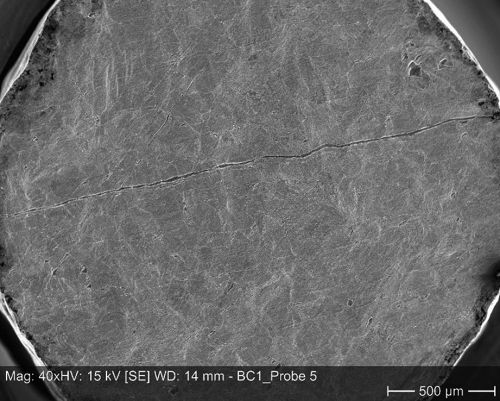

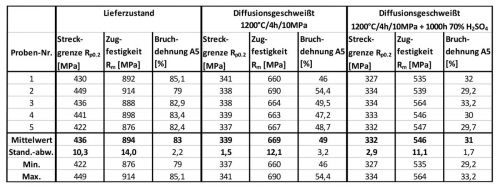

Tabelle 9 zeigt analog die mechanischen Kennwerte für Hastelloy BC-1. Auch hier werden für den diffusionsgeschweißten Zustand Bruchdehnungen um 50 % erzielt. Ausgehend von der Analyse der Bruchflächen, die vereinzelte nicht verschweißte Bereiche (Abb. 9) zeigen, muss dieser Wert in Relation zu der mit 2 % recht geringen Verformung beim Diffusionsschweißen betrachtet werden. Möglicherweise lassen sich hier noch Verbesserungen erzielen. Augenfällig sind einige Unterschiede im Vergleich zu Hastelloy B3:

Tab. 9: Mechanische Eigenschaften von Hastelloy BC-1 im Lieferzustand, diffusionsgeschweißt sowie für diffusionsgeschweißte und in 70 % Schwefelsäure 1000 h bei 100 °C ausgelagerte Zugproben

Tab. 9: Mechanische Eigenschaften von Hastelloy BC-1 im Lieferzustand, diffusionsgeschweißt sowie für diffusionsgeschweißte und in 70 % Schwefelsäure 1000 h bei 100 °C ausgelagerte Zugproben

- •Die Kurvenverläufe für diffusionsgeschweißte und anschließend in Schwefelsäure ausgelagerte Zugproben liegen etwa auf dem gleichen Niveau wie die der diffusionsgeschweißten Proben.

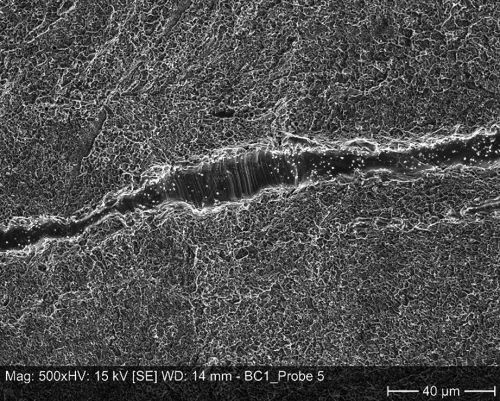

- •Die Bruchdehnungen für in Schwefelsäure ausgelagerte Zugproben sind mit 30 % deutlich höher als für Hastelloy B3. Abbildung 10 liefert die Begründung: Die Korrosionsangriffstiefe ist deutlich geringer als bei Hastelloy B3. Trotzdem leitet auch hier die Kerbwirkung an den stärker korrodierten Fügeebenen das Versagen ein.

Abb. 8: Zugversuche an Hastelloy BC-1 in verschiedenen Werkstoffzuständen

Abb. 8: Zugversuche an Hastelloy BC-1 in verschiedenen Werkstoffzuständen

Diskussion und Schlussfolgerungen

Es wurde das Korrosionsverhalten zweier hoch molybdänhaltiger Nickelbasiswerkstoffe in konzentrierter und 70%iger Schwefelsäure untersucht. Außerdem wurden erste Diffusionsschweißversuche durchgeführt.

Insbesondere erst die Zugversuche an in 70%iger Schwefelsäure ausgelagerten Zugproben erlauben eine Unterscheidung des Korrosionsverhaltens beider Werkstoffe und ermöglichen praktische Rückschlüsse auf die Lebensdauer mikroverfahrenstechnischer Apparate.

Abb. 9: Diffusionsgeschweißte Zugprobe aus Hastelloy BC-1 nach dem Zugversuch. Links: Stark verformte Oberfläche mit einsetzendem Versagen durch Rissbildung an Fügeebenen.

Abb. 9: Diffusionsgeschweißte Zugprobe aus Hastelloy BC-1 nach dem Zugversuch. Links: Stark verformte Oberfläche mit einsetzendem Versagen durch Rissbildung an Fügeebenen.

Im Vergleich zu austenitischen rostfreien 18/10-Chrom-Nickel-Stählen, welche mit sehr gutem Ergebnis ab 1015 °C diffusionsgeschweißt werden können [9], ist für diese beiden hoch molybdänhaltigen Werkstoffe eine deutlich höhere Fügetemperatur erforderlich. Grund dürfte die Zusammensetzung der Passivschicht bzw. deren Beständigkeit sein.

Über den Oberflächenzustand der verwendeten Bleche lagen keine Informationen vor. Kornwachstum über die Fügeebenen wurde nur ansatzweise beobachtet. Mögliche Ursache kann die mit 2 % noch zu geringe Verformung beim Diffusionsschweißen oder Passivschichten sein. Die Passivschichtdicke liegt normalerweise im einstelligen Nanometerbereich. Durch Warmwalzen werden aber auch einige Hundert Nanometer erreicht, ohne dass sich das optische Aussehen der Oberfläche verändert. Diese dünnen Oxidschichten verhindern die Diffusion von Atomen über die Fügeebenen sehr wirkungsvoll. Wünschenswert ist daher immer ein definierter Oberflächenzustand beim Diffusionsschweißen.

Die Blechoberflächen wurden aus praktischen Erwägungen nicht überschliffen, da dies bei aus vielen Blechlagen bestehenden Realbauteilen nicht praktikabel ist. Der einzig gangbare Weg, um reproduzierbare Oberflächenzustände zu garantieren, ist eine kommerzielle Beizbehandlung mit flusssäurehaltigen Mitteln.

Die beim Diffusionsschweißen der Proben für die Zugprobenfertigung erzielte Verformung war mit 2 % an der unteren Grenze, um gute Werkstoffkennwerte zu erreichen. Die Ergebnisse der Vorversuche zeigen auch, wie schwierig es ist, über Fügetemperatur und Flächenpressung eine bestimmte Verformung einzustellen. Verformung beim Diffusionsschweißen ist zudem stark geometrieabhängig.

Die Auslagerung von Zugproben für 1000 h in 100 °C heißer 70%iger Schwefelsäure ergab eindeutig, dass Hastelloy BC-1 unter diesen Bedingungen das beständigere Material ist. Dies konnte aus identischen Langzeitkorrosionsversuchen an Kupons beider Werkstoffe nicht geschlussfolgert werden.

Abb. 10: In 70%iger Schwefelsäure bei 100 °C für 1000 h ausgelagerte Zugprobe aus Hastelloy BC1 nach dem Zugversuch. Links oben: Mantelfläche mit aufgedehnten Korrosionsspalten der Fügeebenen. Rechts oben: Bruchfläche der Fügeebene, in der die Zugprobe versagte. Lediglich geringe Korrosionsangriffstiefe erkennbar. Links unten: Detail – Korrosionsangriff am Rand. Rechts unten: Bruchfläche – Duktiler Bruch, Grübchenstruktur teilweise nur schwach ausgeprägt. Kleine, nicht verschweißte Fehlstellen

Abb. 10: In 70%iger Schwefelsäure bei 100 °C für 1000 h ausgelagerte Zugprobe aus Hastelloy BC1 nach dem Zugversuch. Links oben: Mantelfläche mit aufgedehnten Korrosionsspalten der Fügeebenen. Rechts oben: Bruchfläche der Fügeebene, in der die Zugprobe versagte. Lediglich geringe Korrosionsangriffstiefe erkennbar. Links unten: Detail – Korrosionsangriff am Rand. Rechts unten: Bruchfläche – Duktiler Bruch, Grübchenstruktur teilweise nur schwach ausgeprägt. Kleine, nicht verschweißte Fehlstellen

Die erzielten Ergebnisse hinsichtlich Kornwachstum über die Fügeflächen sowie Vollflächigkeit der Verbindung sind aus konstruktiver Sicht ausreichend. Um Hochvakuumdichtigkeit garantieren zu können, ist eine weitere Optimierung erforderlich.

Selbst Bruchdehnungswerte von 20 % verhindern katastrophales Bauteilversagen zuverlässig. Im Vergleich zum Lieferzustand bzw. diffusionsgeschweißt ohne Korrosionsangriff ist die Bruchdehnung von in 70%iger Schwefelsäure bei 100 °C 1000 h ausgelagerten Zugproben deutlich reduziert. Die Untersuchungen sind ein wertvoller Beitrag zur Auslegung und Lebensdauerabschätzung mikroverfahrenstechnischer Apparate aus diesen Werkstoffen. Dem Werkstoff Hastelloy BC-1 ist bei Einsatz in Schwefelsäure um 70 % eindeutig der Vorzug zu geben.

Die Grüneisen'sche Regel besagt, dass ein Werkstoff bis zu seinem Schmelzpunkt eine Längenausdehnung von ca. 2 % aufweist. Aufgrund des hohen Molybdängehaltes von Hastelloy B3 und BC-1 liegen die thermischen Ausdehnungskoeffizienten beider austenitischen Werkstoffe im Bereich von ferritischen Stählen.

Literatur

[9] T. Gietzelt; M. Walter; V. Toth; F. Messerschmidt; M. Blem: Comprehensive Study of the Influence of the Bonding Temperature and Contact Pressure Regimes during Diffusion Bonding on the Deformation and Mechanical Properties of AISI 304, Adv. Eng. Mater., 2021, angenommen, DOI:10.1002/adem.202100188