Silber wird zunehmend für Kontaktbeschichtungen in der Elektromobilitätsindustrie geschätzt. Der Artikel erläutert die Entwicklung und Untersuchung von Elektrolyten zur Abscheidung von Silberschichten mit erhöhter Verschleißbeständigkeit. Die Hauptuntersuchung betraf einen cyanidhaltigen Hartsilberelektrolyten aus Silber-Antimon-Legierungen mit Zugabe von Graphit in Pulverform als Schmierstoff. Bei der Erforschung wurde der Einfluss von unterschiedlichen Prozessparametern ermittelt. Zum Vergleich mit dem Hauptelektrolyten wurden Versuche mit einem cyanidhaltigen Silber-Bismut-Elektrolyten und einem cyanidfreien Silber-Antimon-Elektrolyten, beide mit Graphit, durchgeführt.

Aufgrund der hohen elektrischen Leitfähigkeit von Silber (61,39 · 106 S/m) [1] und des niedrigen Preises im Vergleich zu Gold, erscheint das Metall als vielversprechende Möglichkeit für die Beschichtung von Steckverbindern. Silberschichten besitzen aber verschiedene Einschränkungen. Silber reagiert mit dem in der Luft enthaltenen Schwefel zu Silbersulfid (Ag2S) [2]. Außerdem rekristallisieren Reinsilberschichten besonders bei hohen Temperaturen leicht, wodurch die Schichten weicher werden [1]. Die Schichten haben auch eine geringere Abriebbeständigkeit, einen reduzierteren Verschleiß sowie höhere Steck- und Ziehkräfte. Um die Qualität der Silberüberzüge zu optimieren, wurden die in [1] genannten Maßnahmen ergriffen. Die Härte kann durch das Zulegieren anderer Metalle oder durch Zugabe von bestimmten chemischen Elementen/Substanzen erhöht werden. Die Verbesserung und Stabilisierung der Gleiteigenschaften ist durch die Mitabscheidung von Schmierstoffen in die Silbermatrix erreichbar.

Es wurde untersucht, wie Steckverbinderbeschichtungen durch elektrochemische Abscheidung von Hartsilber-Graphit-Schichten verbessert werden können. Graphit erreicht Reibungskoeffizienten von 0,12, je nach Luftfeuchte [3]. Der abgeschiedene Graphit verbessert die Lebenszeit des Komposits durch Verringerung des Reibungskoeffizienten [4]. Die Eignung von Silbergraphitschichten für selbstschmierende elektrische Kontakte ist seit Jahrzehnten bekannt [5].

Review Hartsilberelektrolyte

Viele Anbieter von Galvanochemikalien führten verschiedene Verfahren zur Abscheidung von Silberlegierungen ein, die eine relativ hohe Härte aufweisen, z. B. Silber-Antimon (AgSb), Silber-Palladium (AgPd) und Silber-Bismut (AgBi) [6]. Die Zulegierung von Antimon in cyanidische Silberbäder erhöht die Härte und den Glanz der Silberüberzüge. Um das Antimon in den alkalischen Bädern in Lösung zu halten, muss es als Komplexverbindung zugegeben werden [7]. Im Jahre 1966 wurde ein Patent angemeldet, das den Ansatz von cyanidischen „Hartglanzsilberbädern“ mit Cadmiumsulfoselenid und löslichen Antimonkomplexverbindungen beschreibt. Der Einsatz solcher Elektrolyte wurde als eine Möglichkeit beschrieben, glänzende Schichten mit einstellbarer und dauerhafter Härte zu erzielen [8].

Silberschichten mit verbesserten Gleiteigenschaften durch Graphit

Die elektrolytische Abscheidung von Dispersionsschichten wurde Anfang der 1960er-Jahre entwickelt und hat erst einige Jahre später Anwendung in der Praxis gefunden [9]. Die Technik bietet eine gute Möglichkeit, Eigenschaften verschiedener metallischer und nichtmetallischer Werkstoffe in einem spezifisch definierten Material zu kombinieren [10].

Da Silber und Graphit ineinander unlöslich sind, wurde die Herstellungstechnik von Silbergraphitschichten zunächst auf die Pulvermetallurgie begrenzt [4] [11]. Da dünne Schichten (< 20 µm) nur schwer durch Pulvermetallurgie herstellbar sind, wurde untersucht, wie diese galvanisch abgeschieden werden können [12].

Die Firma Siemens hat die ersten Verbundmetalle aus Silbergraphit für elektrische Kontakte im Jahre 1909 in der deutschen Patentliteratur beschrieben [13].

Experimentelles Elektrolytkomponente /Arbeitsbedingungen

Für die Versuche wurden Messingbleche verwendet. Die Proben wurden durch folgende Schritte vorbehandelt: Abkochentfettung, elektrolytische Entfettung, Dekapierung, Vernickelung und Vorgold/Vorsilber. Nach der Probenvorbehandlung kann die Hartsilber-Graphit-Schicht elektrolytisch auf die Proben aufgebracht werden. Für die Versuche wurden lösliche Silberanoden verwendet. Tabelle 1 zeigt die verwendeten Elektrolyte.

|

Elektrolytkomponente /Arbeitsbedingungen |

Cyanidhaltiges AgSb+Graphit |

Cyanidhaltiges AgBi+Graphit |

Cyanidfreies AgSb+Graphit |

|

Arguna 630 Ansatzsalz |

50 g/L |

||

|

Kaliumcyanid 98-99 % |

130 g/L |

50 g/L |

|

|

Kaliumsilbercyanid 54 % |

30 g/L Ag |

40 g/L Ag |

|

|

Arguna 630 Glanzzusatz NF |

10 mL/L |

||

|

Arguna GAM-Zusatz 1 |

0,8 g/L Sb |

||

|

Umicore Netzmittel 39 |

10 mL/L |

1 bis 5 mL/L |

|

|

Kaliumhydroxid, chem. rein |

35 g/L |

75 g |

|

|

Arguna 635 Ansatzsalz |

40 g/L |

||

|

Arguna 635 Glanzzusatz 1-1 |

10 mL/L |

||

|

Arguna 635 Glanzzusatz 2 |

5 mL/L |

||

|

Arguna 635 Zusatz HV 2 |

1,25 g/L Bi |

||

|

Argunas 3430 Ansatzsalz |

185 g/L |

||

|

Arguna 3430 Ansatzlösung |

0,5 g/L Sb |

||

|

Umicore Silbermethansulfonatlösung |

20 g/L Ag |

||

|

Arguna C-100 Graphitpulver |

Zugabe von 10 bis 60g/L |

30 g/L |

30 bis 40 g/L |

|

Arguna C-100 Glanzzusatz 1 |

1 bis 6 mL/L |

||

Schichtcharakterisierung

Qualitative und quantitative Analysen

Die Schichtzusammensetzung wurde durch energiedispersive Röntgenfluoreszenzanalyse (RFA) [14][15] mithilfe des Fischerscope XAN 250 von Helmut Fischer bestimmt. Mittels optischer Glimmentladungsspektroskopie [16] [17] wurde sowohl eine qualitative als auch quantitative Analyse der Schicht am Forschungsinstitut fem durchgeführt. Eine Bestimmung der Graphiteinbaurate erfolgte ebenfalls gravimetrisch. Anschließend erfolgte eine optische Betrachtung der Schicht mit dem Digitalmikroskop VHX 7100 von Keyence [17], dem konfokalen Laserscanningmikroskop VK X1000 von Keyence [18] und dem Rasterelektronenmikroskop Phenom XL von Thermo Fisher [19].

Tribologische Untersuchung

Die Reibungskoeffizienten (COF) und der Verschleiß wurden mit dem Tribometer TRB3 von Anton Paar untersucht. Als Gegenkörper diente hauptsächlich ein Silberniet mit einer Kugelgeometrie und einem Durchmesser von 5,6 mm und als Grundkörper ein flaches Substrat (Probe). Die Prüfung wurde im linearen Modus über eine Reiblänge von 10 mm durchgeführt.

Härtemessung

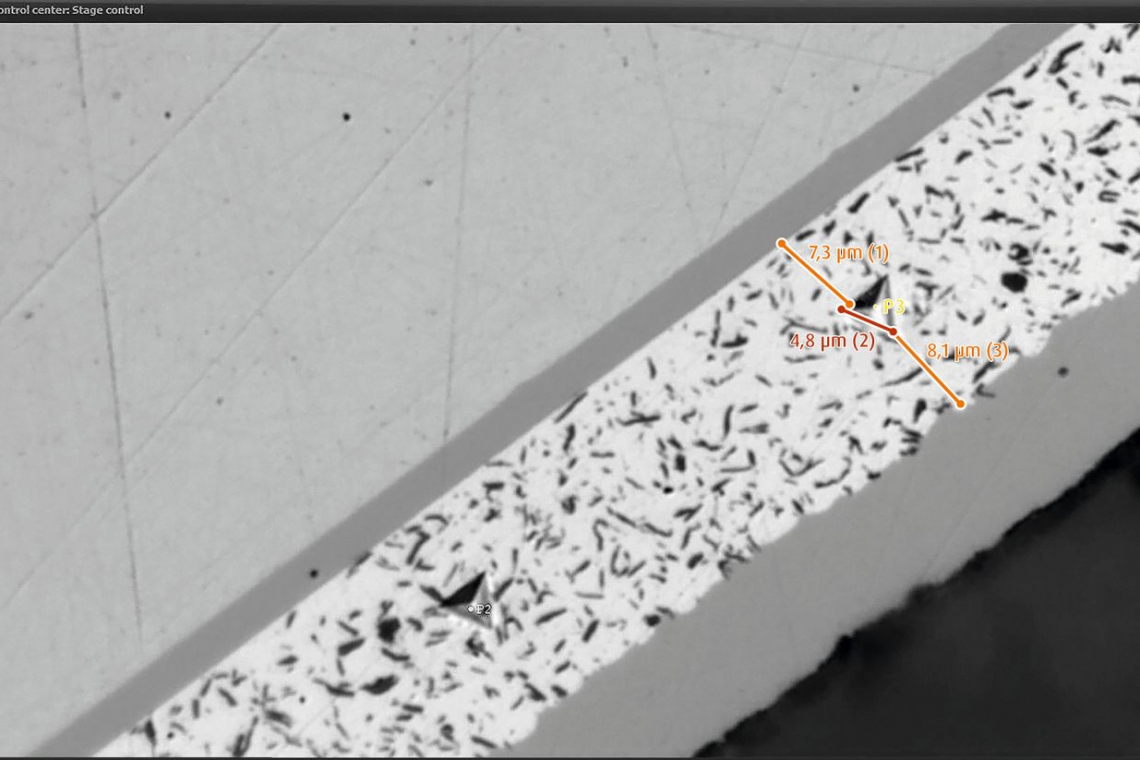

Die Härte der Proben wurde mit dem Nanoindenter UNAT von ASMEC Advanced Surface Mechanics mit Berkovich-Indenter bestimmt. Dafür wurde eine dreiseitige Diamantpyramide (siehe Titelbild), die mit einer Kraft F in den Prüfkörper gedrückt wird, als Eindringkörper verwendet [20]. Die so ermittelten Härtewerte wurden in Vickershärte (Einheit: HV) umgerechnet.

Ergebnisse und Diskussion

Nach der Beschichtung der Proben mit einem Hartsilber-Graphit-Elektrolyten auf Basis von Arguna 630 sind die Schichten optisch matt. Die Zusammensetzung der Hartsilberschicht zeigt, dass bei Erhöhung der Stromdichte von 1 auf 6 A/dm2, der Antimongehalt in der Schicht von ca. 0,8 % auf ca 2,6 % zunimmt. Diese Ergebnisse beziehen sich nur auf den Silber- und Antimonanteil. Graphit wird mit RFA nicht detektiert und wurde daher anschließend sowohl durch Glimmentladungsspektroskopie (GDOES) als auch gravimetrisch bestimmt. Bei einem Graphitgehalt von 20 bis 60 g/L im Elektrolyten nimmt der Graphitanteil in der Schicht von 0,4 auf 1,2 % zu. Die Proben wurden vor und nach einer 336stündigen Wärmebehandlung bei 180 °C untersucht.

Gleiteigenschaften

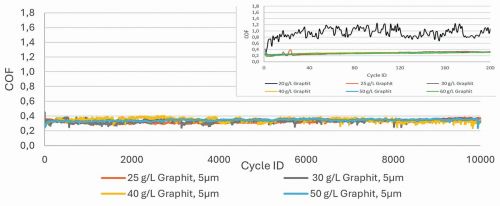

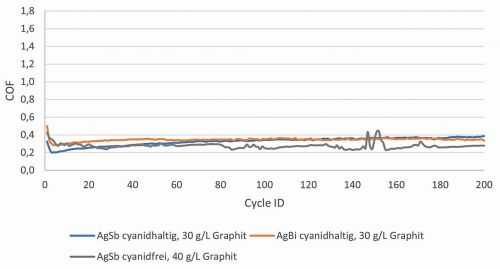

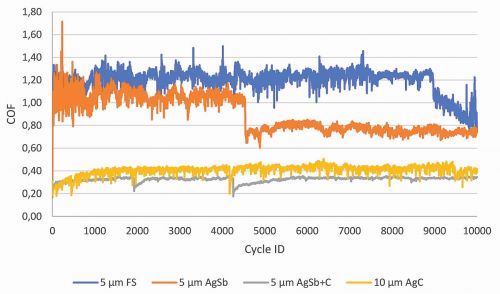

Es war wichtig festzustellen, ob durch die Zugabe von Graphit in den Hartsilberelektrolyten vergleichbare Reibungskoeffizienten wie mit Silbergraphit (COF 0,2-0,4) erreicht werden können. Wie in Abbildung 2 zu sehen ist, erfolgt bei 20 g/L Graphit ein relativ großer Sprung des Reibungskoeffizienten nach unten. Ab 25 g/L Graphit liegt der Reibungskoeffizient im gewünschten Bereich und die Messungen sind reproduzierbar. Die Schichten wurden über 10.000 Zyklen geprüft (Abb. 1) und es wurde bis zum Ende der Reibzyklen kein nennenswerter Anstieg des Reibungskoeffizienten beobachtet. Unter der AgSb+Graphit-Schicht befindet sich eine Nickel-Sperrschicht (COF ca. 0,7 bis 1). Wären die Schichten durchgerieben worden, wären die Werte nach dem Durchrieb angestiegen. Die AgBi+Graphit-Schichten wurden aus einem cyanidischen Elektrolyten bei einer Stromdichte von 3 A/dm2 abgeschieden. Bei den tribologischen Untersuchungen wurde bei einer Graphitzugabe von 30 g/L auch eine Verschiebung des Reibungskoeffizienten in den gewünschten Bereich festgestellt (Abb. 3). Die Abscheidungen mit dem cyanidfreien Elektrolyten wurden mit einer geringen Stromdichte von 1 A/dm2 durchgeführt. Ein höherer Graphitgehalt (40 g/L) war erforderlich, um Reibungskoeffizienten < 0,4 zu erreichen. Ein Grund dafür könnte die niedrigere Arbeitsstromdichte sein (Abb. 2).

Abb. 2: Vergleich der Reibungskoeffizienten von unterschiedlichen Hartsilberschichten mit Graphit. Abscheidungsparameter: Rührgeschwindigkeit: 300 rpm, Temperatur: 25 °C, Prüfparameter: 2 N, Ag-Niet

Abb. 2: Vergleich der Reibungskoeffizienten von unterschiedlichen Hartsilberschichten mit Graphit. Abscheidungsparameter: Rührgeschwindigkeit: 300 rpm, Temperatur: 25 °C, Prüfparameter: 2 N, Ag-Niet

Härte

Mit zunehmender Graphitkonzentration im Elektrolyten nimmt die Härte der abgeschiedenen Schichten ab. Die gemessene Härteabnahme ist absolut gesehen eher gering im Verhältnis zur hinzugegebenen Graphitmenge. Mit Blick auf den Antimon-Gehalt steigt die Härte mit anwachsendem Gehalt des Elements in der Schicht.

Auch die Härte der Schichten aus cyanidfreiem AgSb+Graphit- und cyanidhaltigem AgBi+Graphit-Elektrolyten wurden gemessen. Es zeigte sich: Schichten aus cyanidfreiem AgSb+ Graphit-Elektrolyten sind wesentlich härter (Tab.2).

|

Elektrolyt |

Härte ohne Wärmeauslagerung |

Härte nach Wärmeauslagerung (336 h; 180°C) |

|

AgSb+Graphit (cyanidhaltig) |

140-150 HV |

95-125 HV |

|

AgSb+Graphit (cyanidfrei) |

170-180 HV |

120-130 HV |

|

AgBi+Graphit (cyanidhaltig) |

130-150 HV |

125-130 HV |

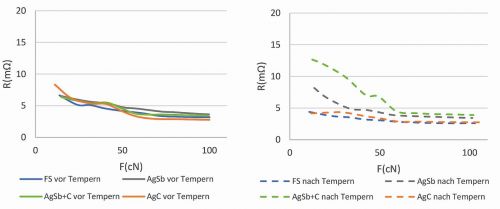

Kontaktübergangswiderstände

Die Mitabscheidung von Elementen mit geringerer elektrischer Leitfähigkeit als Silber verschlechtert die gesamte elektrische Leitfähigkeit des abgeschiedenen Verbundwerkstoffs. Es ist jedoch wichtig, einen guten Kompromiss zu finden, damit die Schicht eine möglichst lange Lebensdauer hat.

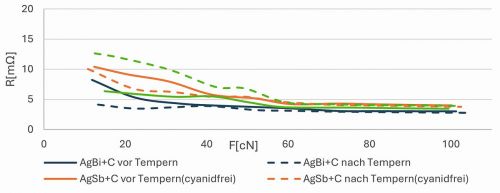

Abb. 3: Kontaktübergangswiderstände unterschiedlicher Hartsilberschichten mit Graphit. Prüfparameter: 0,1 bis 1 A, Au-Niet

Abb. 3: Kontaktübergangswiderstände unterschiedlicher Hartsilberschichten mit Graphit. Prüfparameter: 0,1 bis 1 A, Au-Niet

Bei der Untersuchung der Kontaktübergangswiderstände zeigten die Schichten aus AgBi+Graphit die niedrigsten Werte, welche sich nach der Wärmeauslagerung noch verbesserten. Im Gegensatz zu diesen Proben weisen die Proben aus dem cyanidhaltigen AgSb+Graphit-Elektrolyten bereits vor der Wärmeauslagerung höhere Kontaktübergangswiderstände auf, die nach der Temperaturbelastung im niedrigen Kraftbereich (<60 cN) noch höher (>10 mΩ) ausfallen (Abb. 3). Die cyanidfreie AgSb+Graphit-Schicht weist vor der Wärmeauslagerung den höchsten Kontaktübergangswiderstand auf, welcher aber nach der Wärmeauslagerung wie bei AgBi+Graphit absinkt. Alle Kontaktübergangswiderstände liegen jedoch in dem für die EV-Anwendung gewünschten Bereich (max. 10 mΩ ab einer Kontaktkraft von 1 N). Alle Proben besitzen Werte kleiner 5 mΩ ab 60 cN.

Vergleich mit anderen Silberschichten

Schließlich wurden Schichten aus verschiedenen Silberelektrolyten abgeschieden und hinsichtlich der Gleiteigenschaften, Härte und des Kontaktübergangswiderstandes verglichen. Dazu wurden Feinsilber (FS)-, Hartsilber-, Silber-graphit (AgC)- und Hartsilber-Graphit-Schichten abgeschieden. Die tribologischen Eigenschaften wurden mit den gleichen Parametern, wie oben erwähnt (siehe Kapitel Gleiteigenschaften), untersucht. Die gewünschten Gleiteigenschaften wurden nur mit AgC und AgSb+Graphit erreicht (Abb. 4). Anschließend wurden Härteuntersuchungen durchgeführt, die gezeigt haben, dass Hartsilber-Graphit zwar eine geringere Härte als Hartsilber hat, aber eine höhere Härte als die anderen untersuchten Silberschichten aufweist (Tab. 3).

Abb. 4: Reibungskoeffizienten unterschiedlicher Silberschichten. Abscheidetemperatur: 25 °C, Prüfparameter: 2 N, Ag-Niet

Abb. 4: Reibungskoeffizienten unterschiedlicher Silberschichten. Abscheidetemperatur: 25 °C, Prüfparameter: 2 N, Ag-Niet

|

Feinsilber |

Hartsilber |

Silbergraphit |

Hartsilber mit Graphit ( Sb-Gehalt > 1 Gew.%) |

|

|

Härtebereich vor Wärmeauslagerung |

ca. 80 HV |

170 – 200 HV |

75 – 85 HV |

150 – 160 HV |

|

Härtebereich nach Wärmeauslagerung |

120 – 150 HV |

– |

80 – 125 HV |

|

|

Reibungskoeffizient (COF) |

1 – 1,4 |

0,8 – 1,6 |

0,2 – 0,4 |

0,2 – 0,4 |

|

Graphitgehalt pro Liter Elektrolyt |

0 g/L |

0 g/L |

100 g/L |

Ab 25 g/L |

Abb. 5: Vergleich von Schichten aus Feinsilber, Silbergraphit, Hartsilber, Hartsilber mit Graphit vor und nach der Wärmeauslagerung: Abscheidetemperatur: 25 °C, Prüfparameter: 0,1 bis 1 A, Au-Niet

Abb. 5: Vergleich von Schichten aus Feinsilber, Silbergraphit, Hartsilber, Hartsilber mit Graphit vor und nach der Wärmeauslagerung: Abscheidetemperatur: 25 °C, Prüfparameter: 0,1 bis 1 A, Au-Niet

Hingegen weist Feinsilber von allen Schichten die niedrigsten Kontaktübergangswiderstände auf. Vor der Wärmeauslagerung haben die Schichten generell vergleichbare Kontaktübergangswiderstandswerte, aber nach der Temperaturbelastung verbessern sich die Ergebnisse bei Feinsilber- und AgC-Schichten, während bei AgSb- und AgSb+Graphit-Schichten eine Verschlechterung eintritt (Abb. 5).

Verschleißbetrachtung

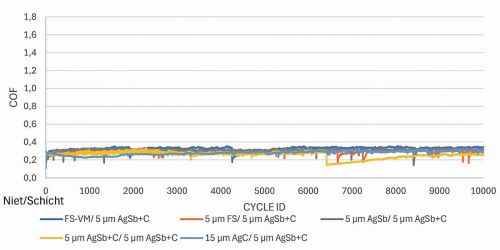

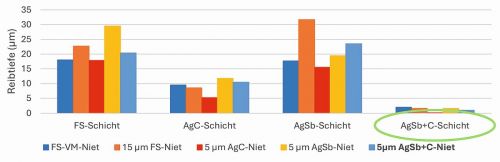

Für die Versuche wurden Proben mit Feinsilber (FS), AgC, AgSb, und AgSb+Graphit (AgSb+C) beschichtet. Die untersuchten Schichten wurden jeweils tribologisch einerseits gegen ein Silberniet-Vollmaterial (FS-VM) und andererseits gegen die mit 5 µm-Feinsilber, 15 µm-AgC, 5 µm-AgSb und 5 µm-AgSb+C, beschichteten Kupfernieten untersucht. Alle Versuche wurden über 10.000 Zyklen durchgeführt. Die Reibwerte der AgSb+C-Schichten sind bei allen Nieten konstant zwischen 0,2 und 0,4, d. h. die AgSb+C-Schicht auf dem Blech wird nicht durchgerieben (Abb. 6).

Abb. 6: Reibungskoeffizienten einer Probe mit einer AgSb+Graphit-Schicht gegen unterschiedliche Reibpartner. Prüfparameter: 2 N, Ag-Niet

Abb. 6: Reibungskoeffizienten einer Probe mit einer AgSb+Graphit-Schicht gegen unterschiedliche Reibpartner. Prüfparameter: 2 N, Ag-Niet

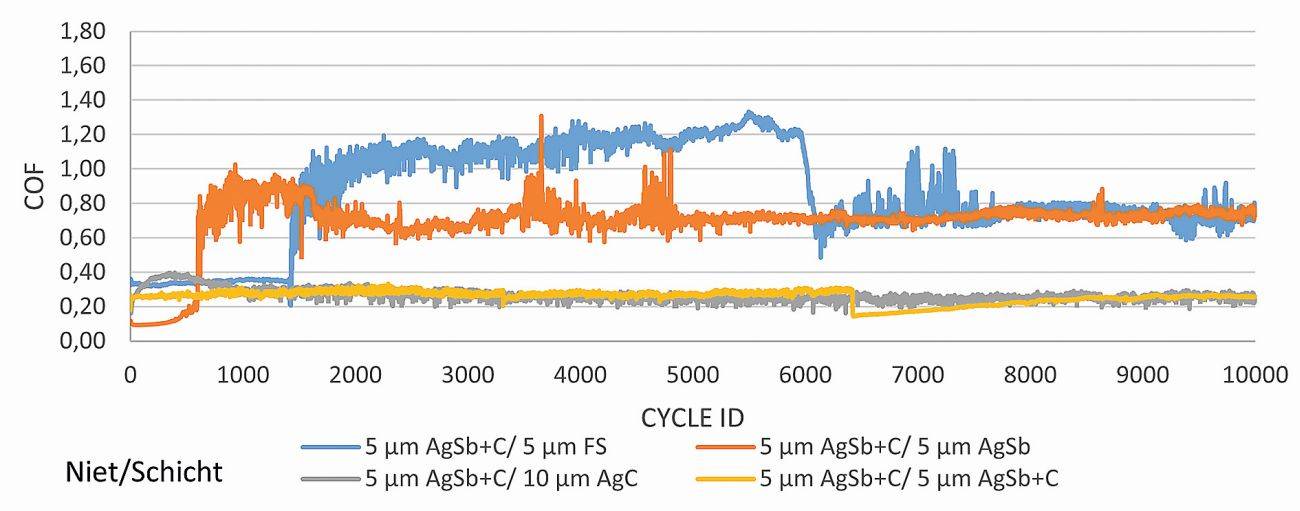

Steigende bzw. sinkende Reibungskoeffizienten sind ein Indikator dafür, dass entweder die Nietschicht oder die Hauptschicht sowie die Zwischenschicht der Probe durchgerieben wurden. Mögliche Interpretation für die blaue Kurve wäre z. B., dass die Nietschicht nach ca. 1400 Zyklen durchgerieben wurde, weshalb das Reibverhältnis zwischen Kupfer und der FS-Schicht auf dem Blech auf ca. 1,2 angestiegen ist. Ab 6000 Zyklen waren sowohl die FS-Schicht als auch das Vorsilber auf dem Blech durchgerieben und das Reibverhältnis zwischen Kupfer und Nickel erreichte Reibwerte von ca. 0,8. Die AgSb+C-Schichten auf den Nieten wurden nicht näher untersucht (Abb. 7).

Abb. 7: Reibungskoeffizienten von Proben mit unterschiedlichen Ag-Schichten gegen Reibpartner mit einer AgSb+Graphit-Schicht. Prüfparameter: 2 N, Ag-Niet

Abb. 7: Reibungskoeffizienten von Proben mit unterschiedlichen Ag-Schichten gegen Reibpartner mit einer AgSb+Graphit-Schicht. Prüfparameter: 2 N, Ag-Niet

3D-Profile der geprüften Schichten wurden mit dem Laserscanningmikroskop erstellt und so die Reibtiefen ermittelt. Die Untersuchungsergebnisse zeigen, dass die Feinsilber- und AgSb- Schichten sowie auch deren Zwischenschichten vollständig durchgerieben wurden. Bei der AgC-Probe wurde kein Durchrieb festgestellt, da die geprüfte Schicht 10 µm dick war. Die AgSb+C-Schicht zeigte die geringste Reibtiefe auf. Diese weist aufgrund ihrer Härte und guten Gleiteigenschaften eine sehr gute Verschleißbeständigkeit auf (Abb. 8).

Abb. 8: Reibspurtiefe unterschiedlicher tribologischer Systeme. Prüfparameter: 2 N, Ag-Niet

Abb. 8: Reibspurtiefe unterschiedlicher tribologischer Systeme. Prüfparameter: 2 N, Ag-Niet

Fazit

In dieser Studie wurde bestätigt, dass die Abscheidung einer Schicht mit gleichzeitig erhöhter Härte und guten Gleiteigenschaften erreicht werden kann. Die Silber-Antimon-Graphit-Schichten aus dem cyanidischen Elektrolyten standen im Vordergrund und haben eine verbesserte Verschleißbeständigkeit im Vergleich zu Feinsilber, Hartsilber und Silbergraphit gezeigt. Gleichzeitig wurde eine Erhöhung der Kontaktwiderstände festgestellt. Diese ist für die Zielanwendung vernachlässigbar, da sie nur bei geringen Kontaktkräften (<5 mΩ ab 60 cN) auftritt.

Die Studie hat auch gezeigt, dass der cyanidfreie Silber-Antimon-Graphit-Elektrolyt und der cyanidische Silber-Bismut-Graphit-Elektrolyt zusätzliche Möglichkeiten für Lade-Steckverbinder von Elektroautos bieten. Schichten aus dem cyanidfreien Silber-Antimon-Graphit-Elektrolyten haben die höchste Härte aller untersuchten Hartsilber-Graphit-Schichten, während Schichten aus dem cyanidischen Silber-Bismut-Graphit-Elektrolyten die besten Kontaktübergangswiderstände haben.

In weiterführenden Arbeiten kann der Einfluss weiterer Arbeitsparameter auf den Graphiteinbau, die Härte, den Verschleiß und die elektrischen Eigenschaften untersucht werden. Darüber hinaus können erweiterte tribologische Untersuchungen zur Lebensdauer der Schichten - z. B. bei höheren Kontaktkräften und einer größeren Anzahl von Reibzyklen - durchgeführt werden.

QUELLEN

[1] Deutsche Gesellschaft für Galvano- und Oberflächentechnik e.V., Galvanisch abgeschiedene Silber und Silberlegierungsschichten einschließlich Composite (2015).

[2 ]E. Vinaricky, K.-H. Schröder and J. Weiser, Elektrische Kontakte, Werkstoffe und Anwendungen. Grundlagen, Technologien, Prüfverfahren, 3. Auflage, 262-265, Springer Vieweg Berlin, Heidelberg (2016).

[3] U.J. Möller and J. Nassa, Schmierstoffe im Betrieb, 2. Auflage, 26, Springer-Verlag, Berlin, Heidelberg, New York, Barcelona, Hongkong, London, Mailand, Paris, Tokio (2002).

[4] G. Khanra, S. Girikumar, D. Gangadhar, D. Mishra, T. Saravanan, S. Dineshraj and S. Sharma, Mater. Sci. Forum, 710, 326(2012).

[5] R. Arnet, A.-K. Egetenmeyer, H. Kappl and H. Willing, Galvanotechnik, 1, 21(2021).

[6] A.F. Karam, A. Franchini, D. Comte, A. Torrealba, S. Noël, A. Brézard-Oudot, C. Copper and J. Toran, 31st Int. Conf. Electr. Contacts-ICEC, 150 (2022).

[7] J. Korpiun and H.-J. Steeg, DE1240715B, 1967.

[8] I. Waldemar and R. Haemmerling, DE1496741A1, 1966.

[9] L. Stappers, C. Ntumba Ngoy , W. Zhang , M. Toben and J. Fransaer, J. Electrochem. Soc., 160, D137 (2013).

[10] K. Helle and F. Walsh, Trans. IMF, 75:2, 53 (1997).

[11] V. Behrens, T. Honig, A. Kraus, E. Mahle, R. Michal and K. Saeger, IEEE, 393 (1995).

[12] G. Behringer, H.Laub and S. Zjilstra DE2543082A1, 1979.

[13] H. Schreiner, Pulvermetallurgie elektrischer Kontakte. Reine und angewandte Metallkunde in Einzeldarstellungen, Bd. 20, 2, Springer, Berlin, Heidelberg (1964).

[14] P. Hahn-Weinheimer and A. Hirner and K. Weber-Diefenbach, Grundlagen und praktische Anwendung der Röntgenfluoreszenzanalyse (RFA), 3-5, Vieweg, Braunschweig, Wiesbaden (1984).

[15] U. Ritgen, Analytische Chemie I, 273-279, Springer Spektrum, Berlin, Heidelberg (2019).

[16] L. Spieß, G. Teichert and M. Wilke, Die Materialcharakterisierungsverfahren Röntgenfluoreszenzanalyse (RFA) und Glimmentladungsspektroskopie (GDOES) im Alltag eines Werkstoffprüflabors, German Society of NDT – 2010 (DGZfP 2010), NDT.net Issue: 2011-01.

[17] J. Bauch and R. Rosenkranz, Physikalische Werkstoffdiagnostik, 2-3 & 84–85, Springer Vieweg, Berlin, Heidelberg (2017).

[18] S. W. Paddock, Mol. Biotechnol. , 16, 127(2000).

[19] K. Wetzig, Analytiker Taschenbuch 21, (Hrsg.: H. Günzler et al.), 67, Springer Verlag, Berlin, Heidelberg (2000).

[20] E. Macherauch Praktikum in Werkstoffkunde, 9. Auflage, 49-51, Vieweg+Teubner Verlag, Wiesbaden (1990).