Silberkontaktbeschichtungen sind im Automobilbereich wegen ihrer guten elektrischen Leitfähigkeit und Korrosionsbeständigkeit verbreitet, jedoch problematisch wegen Kaltverschweißung und hohem Reibkoeffizienten. Neue Anforderungen, etwa in der Elektromobilität, erfordern Silbervarianten, die 10.000 Steckzyklen und mehr ohne Einbußen in den Eigenschaften erreichen können. Diese Hochleistungs-Silbervarianten umfassen gehärtete Silberlegierungen und Dispersionsbeschichtungen mit Festkörperschmierstoffen. Verschleißtests zeigen, dass bei gehärteten Silberlegierungen Härte und Verschleißbeständigkeit nicht gleichzusetzen sind und Dispersionsschichten verbesserte Reibeigenschaften bieten.

Im Automobilbereich wird heutzutage neben Zinn und Hartgold hauptsächlich Silber als Kontaktbeschichtung eingesetzt [1]. Aufgrund der sehr guten elektrischen Leitfähigkeit von Silber eignet es sich besonders für Hochstrom- und Hochtemperaturanwendungen. Automobile Trends wie die Elektrifizierung des Antriebsstrangs, Miniaturisierung und Leichtbau erhöhen die Anforderungen an die Verbindungstechnik kontinuierlich. Während die Auslegung des Bordnetzes herausfordernd, aber gut definierbar ist, stellt sich die Ladeschnittstelle ganz anders dar: Hier handelt es sich um eine Verbindung zwischen der öffentlich zugänglichen Infrastruktur und dem Fahrzeug, die regelmäßig getrennt wird, wodurch sich Forderungen nach 10.000 und mehr Steckzyklen ergeben. Um in Zukunft hohe Ströme bis 800 A zum Schnellladen des Fahrzeugs nutzen zu können, wird eine hohe Stromtragfähigkeit benötigt. Die Kombination aus Reibverschleiß durch eine hohe Anzahl an Steckzyklen mit eventuell verunreinigten und beschädigten Kontakten in der Ladepistole sowie hohe Ladeströme bedeuten ein signifikantes thermisches Risiko über die geforderte Lebensdauer.

Silber und silberbasierte Kontaktbeschichtungen sind außerordentlich gut geeignet, diese Anforderungen zu erfüllen. Reinsilberschichten zeichnen sich aus durch [2]:

- niedrige Kontaktwiderstände, die sich aus der vorteilhaften Kombination aus einem niedrigen spezifischen elektrischen Widerstand ρ = 16 mΩ mm2 m-1 und einer mittleren Kontakthärte ergeben

- eine gute Temperaturstabilität bis zu 140 °C ohne Nickel-Zwischenschicht und bis zu 160 °C mit Nickel-Zwischenschicht

- unter Automotive-Bedingungen gute Korrosionsbeständigkeit

- im Vergleich zu Edelmetallbeschichtungen auf Gold-/Palladiumbasis niedrige Kosten

- Reinsilberschichten haben allerdings auch einige funktionale Nachteile [2]:

- die Neigung, in schwefelhaltigen Umgebungen anzulaufen, und deshalb die Notwendigkeit, eine Passivierung zu verwenden

- relativ hohe Reibkoeffizienten µ = 0.8-1.2

- hoher Reibverschleiß bei Steckzyklen >50

- die Tendenz zur Kaltverschweißung, insbesondere bei hohen Flächenpressungen und hohen Temperaturen

Die Ausprägung der günstigen und ungünstigen Eigenschaften ist abhängig vom eingesetzten Elektrolyten und der Elektrolytbasis sowie der Additive. Die ungünstigen Eigenschaften schränken dabei die Verwendung von Silberschichten in neuen Einsatzfeldern ein. Aus diesem Grund gibt es umfangreiche Bestrebungen, die Eigenschaften von Silber als Kontaktwerkstoff zu verbessern [1], [3]. Diese zielen insbesondere auf die Reib- und Verschleißeigenschaften, die Temperaturstabilität und die Korrosionsbeständigkeit ab, wobei je nach Belastung in der Anwendung unterschiedliche Eigenschaften optimiert werden müssen. Beispielsweise ist ein niedriger Reibkoeffizient für niedrige Steckkräfte vorteilhaft, vermindert aber die Haltekräfte in Vibrationsanwendungen. Es werden verschiedene Ansätze verfolgt, wie z. B. die Kontakthärte zu erhöhen, Schmierstoffe einzubauen, die Oberflächenstruktur zu verbessern, Diffusions- und Rekristallisationseffekte zu unterbinden.

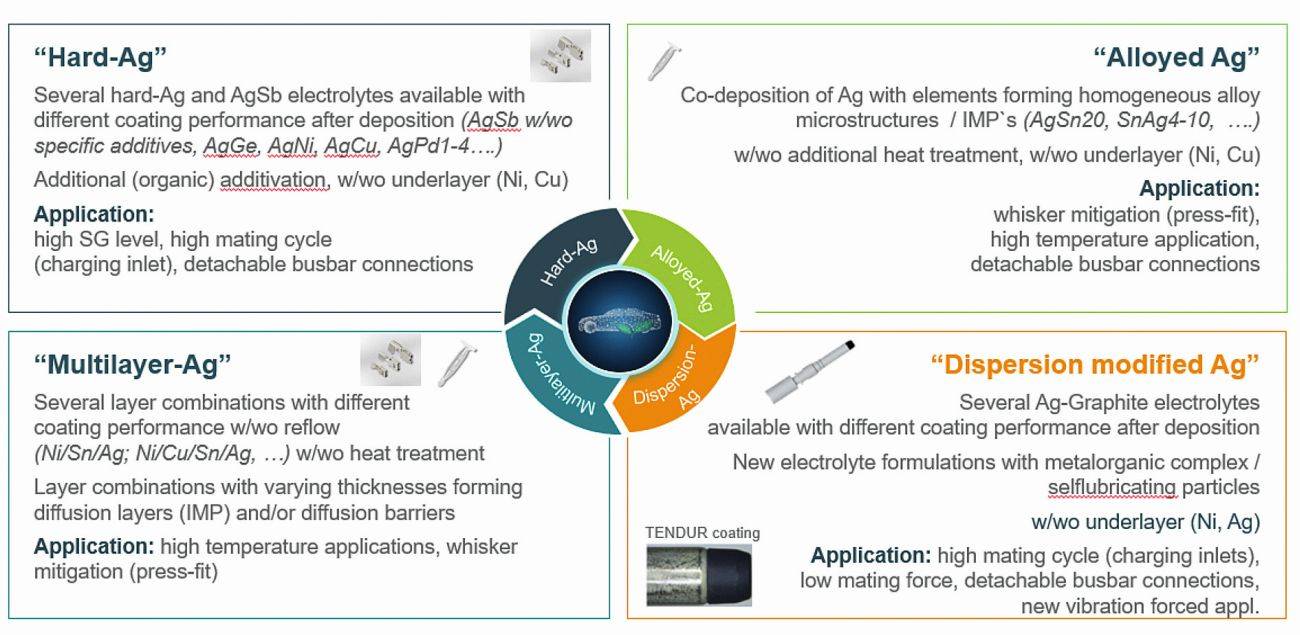

Abb. 1: Übersicht der Modifikationsmöglichkeiten von Silberbeschichtungen mit Beispielen

Abb. 1: Übersicht der Modifikationsmöglichkeiten von Silberbeschichtungen mit Beispielen

Bei galvanisch abgeschiedenen Schichten können diese durch Modifikation der Abscheideparameter, Hinzufügen von organischen Schichtbestandteilen, Legieren mit anderen Elementen oder der Co-Abscheidung von Partikeln verändert werden (Abb. 1). Dabei sollten die grundlegend guten Eigenschaften von Silber-Kontaktschichten erhalten bleiben. Dies schränkt den Spielraum ein, da bestimmte Elemente sowie das Zulegieren bestimmter Elemente bzw. zu hohe Konzentrationen von Elementen die elektrische Leitfähigkeit stark reduzieren.

Differenzierung der Performance von Schichtsystemen

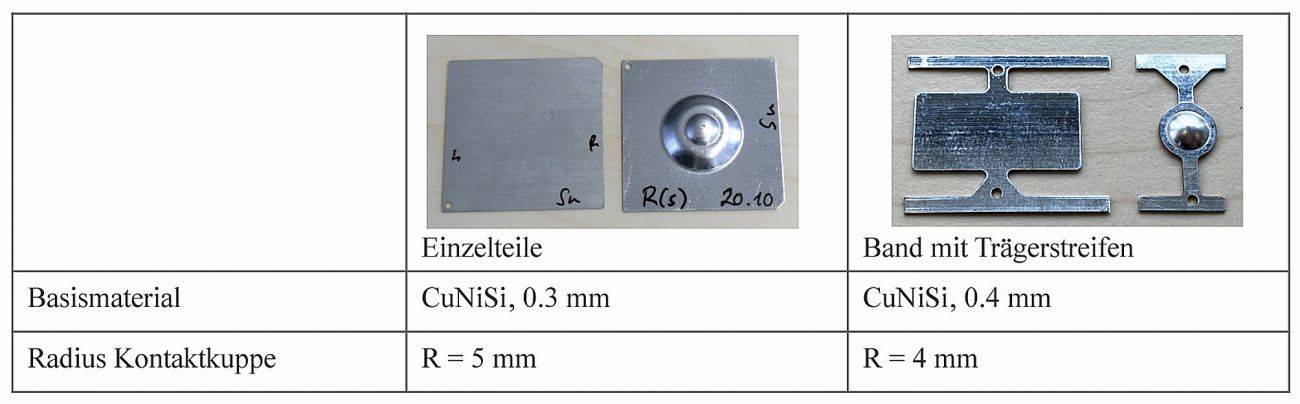

Bevor Kontaktschichten in Produkten für spezielle Anwendungsfälle getestet werden, sollten diese grundlegend analysiert werden. Dazu bietet sich ein Modellsystem an, das eine Vergleichbarkeit unabhängig von Geometrie und Eigenschaften des Steckverbinderdesigns herstellt. Sogenannte Flat-Cap-Proben, wobei eine Kontaktseite flach ausgeführt ist und der Gegenkontakt eine geformte sphärische Kuppe (R = 5 mm, R = 4 mm) besitzt, simulieren eine einfache Feder-/Messerkombination. Diese Muster können sowohl in Laborprozessen (Becherglas) als auch in Serienprozessen (Gestell-, Trommel- oder Bandgalvanik) beschichtet werden (Abb. 2).

Abb. 2: Geometrie der Kontaktmuster

Abb. 2: Geometrie der Kontaktmuster

Die wichtigsten funktionalen Schichteigenschaften, wie Kontaktwiderstand, Reibkoeffizient µ = FR/FN (FR: Reibkraft, FN: Kontaktnormalkraft) und Reibverschleiß/Verschleißfestigkeit werden mit geeigneten Kontaktprüfplätzen [4], [5] bestimmt. Zusätzlich können mikroskopische Materialeigenschaften, wie Rauheit, Struktur, chemische Zusammensetzung, Härte mit analytischen Verfahren wie z. B. Konfokalmikroskopie, Rasterelektronenmikroskopie (REM), Energiedispersiver Röntgenanalyse (EDS), Focused Ion-Beam Mikroskop (FIB), Nanoindentierung u. a. ermittelt werden.

Überlagerungen bestimmter Einflüsse aus Applikationen wie Korrosions- und Alterungseffekte werden mit Lagerung unter unterschiedlichen Bedingungen, angelehnt an entsprechende Automotive-Standards [6], dann meistens am Kontakt/Produkt direkt untersucht:

- Lagerung in trockener Wärme bei 105/150/180 °C, 1000 h

- Lagerung in Schadgas, 21 Tage (Mehrkomponentenklima: 0.2 ppm SO2, 0.01 ppm H2S, 0.2 ppm NO2, 0.01 ppm Cl2, 25 °C, 75 % relative Feuchte)

- Stecken und Ziehen nach/unter atmosphärischerBelastung wie Salz & Sand

- Vibrationsprofile

Neben den Automotive-Prüfnormen TLF 0214 und 0215 gibt es zusätzlich die OEM-spezifischen Normen, welche aufgrund der unterschiedlichen Schärfe der Belastungen eine allgemeine Aussage zur Eignung von Oberflächen für die verschiedenen Anwendungen nicht erlauben.

Kontaktwiderstände und Reibkoeffizienten

Eine Kontaktbeschichtung muss sicherstellen, dass über die Lebensdauer des Steckverbinders ein möglichst niedriger Kontaktwiderstand gewährleistet ist und damit eine geringe Stromerwärmung erfolgt. Der zweite Fokus liegt auf dem Reibkoeffizient, welcher Einfluss auf die Steck- und Ziehkräfte sowie den Verschleiß ausübt. Da möglicher Reibverschleiß auch den Kontaktwiderstand beeinflussen kann, wird an den Proben einerseits der Kontaktwiderstand abhängig von der Kontaktnormalkraft und andererseits der Kontaktwiderstand zusammen mit dem Reibkoeffizienten während einer zyklischen tribologischen Belastung gemessen.

Hart-Silberbeschichtungen

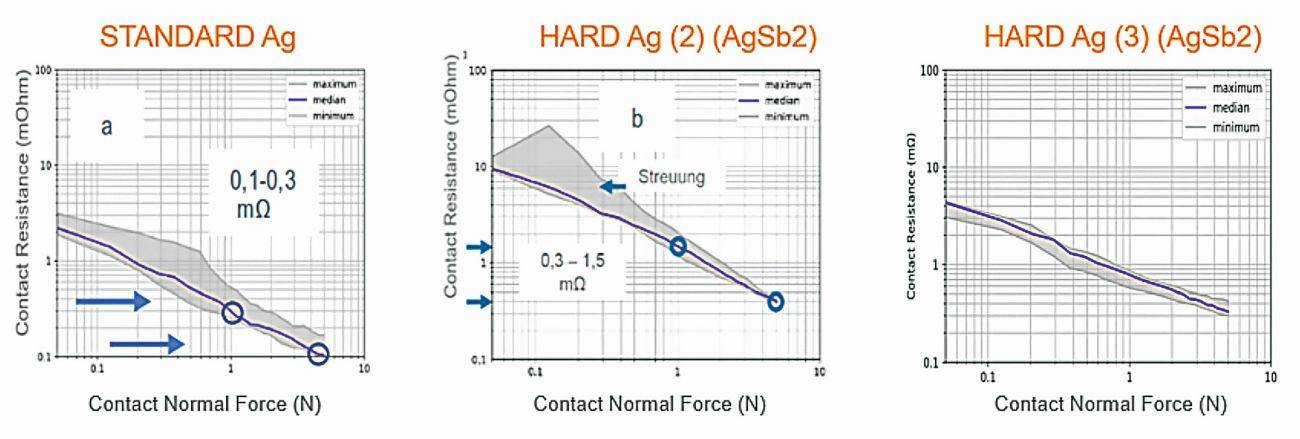

Am Markt verfügbar sind heute verschiedenste Hart-Silberelektrolyte, welche sich trotz identischer nominaler Zusammensetzung in den kontaktspezifischen Eigenschaften teilweise stark unterscheiden (Abb. 3).

Abb. 3: Kontaktwiderstandsverlauf zweier Hart-Ag-Varianten mit gleicher chemischer Zusammensetzung im Vergleich zu einer Rein-Ag-Beschichtung bei gleicher Schichtdicke und identischem Schichtaufbau

Abb. 3: Kontaktwiderstandsverlauf zweier Hart-Ag-Varianten mit gleicher chemischer Zusammensetzung im Vergleich zu einer Rein-Ag-Beschichtung bei gleicher Schichtdicke und identischem Schichtaufbau

Unterschiede im Kontaktwiderstandsniveau bereits im initialen Zustand im relevanten Kontaktnormalkraftbereich von 1-5 N verstärken sich nach mehreren Steckzyklen erfahrungsgemäß noch (Abb. 4). Entscheidend ist dabei auch die Kontaktpaarung: wird gegen eine gleichartige Oberfläche gesteckt (vs like) oder gegen eine andersartige Oberfläche wie z. B. Rein-Ag. Leider kann die Paarung für den Einsatz im Feld nicht immer festgelegt werden, da die Kontaktteile von unterschiedlichen Lieferanten hergestellt sein können. Dies muss daher in die Gesamtbewertung mit einfließen.

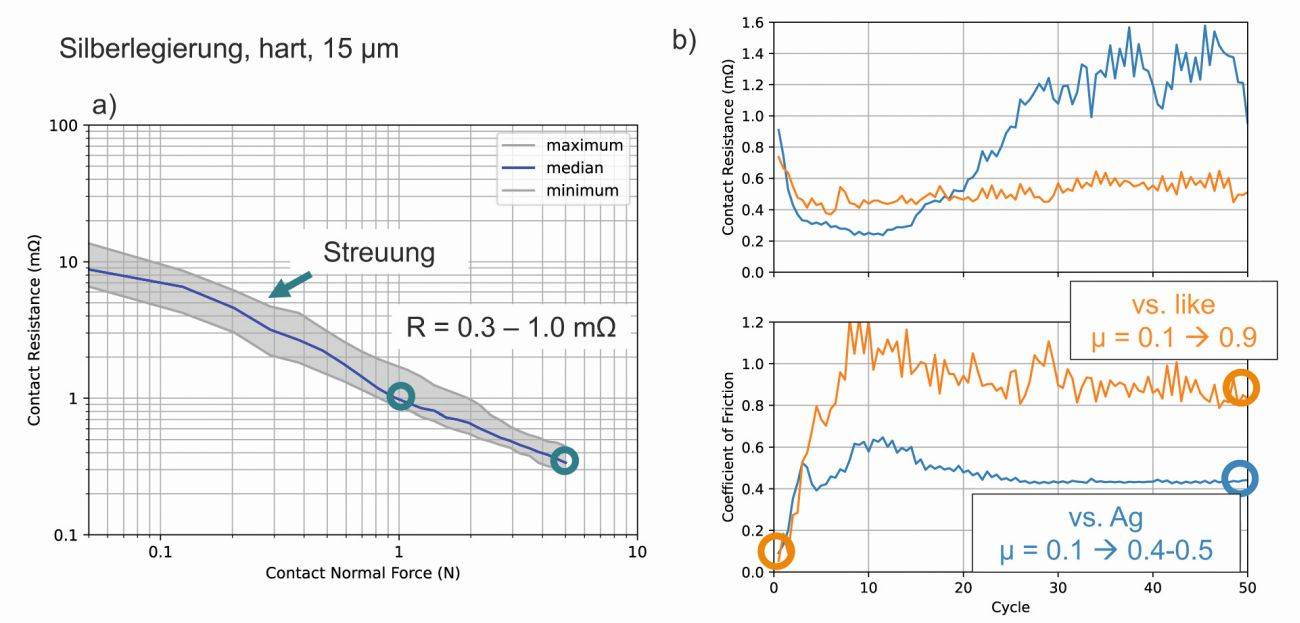

Abb. 4: Kontaktwiderstand und Reibkoeffizient einer harten AgSb-Legierung mit 150 HV, im initialen Zustand und nach 50 Reibzyklen gemessen, gegen eine gleichartige Kontaktoberfläche und gegen Rein-Ag (Kontaktnormalkraft 2N)

Abb. 4: Kontaktwiderstand und Reibkoeffizient einer harten AgSb-Legierung mit 150 HV, im initialen Zustand und nach 50 Reibzyklen gemessen, gegen eine gleichartige Kontaktoberfläche und gegen Rein-Ag (Kontaktnormalkraft 2N)

Im hier dargestellten Beispiel steigt bei gleicher Paarung der Reibkoeffizient von initial 0.1 während der ersten 10 Zyklen auf über 1.0 an und verbleibt dann bis zum 50. Zyklus auf hohem Niveau. Bei Paarung der Schicht mit einer mit Standardsilber beschichteten Kuppe ist der Reibkoeffizient initial auch 0.1, steigt aber nur auf 0.4-0.6 an. Die Kontaktwiderstände beider Paarungen sind initial vergleichbar, ab etwa 20 Zyklen steigt jedoch der Kontaktwiderstand bei ungleicher Paarung stärker an als bei gleicher Paarung. Dies kann ein Hinweis auf beginnenden Reibverschleiß sein.

Die Risikominimierung des in Abbildung 4 gezeigten Verhaltens bei gleichzeitiger Verschleißeinwirkung kann über eine Verbesserung des tribologischen Verhaltens erfolgen.

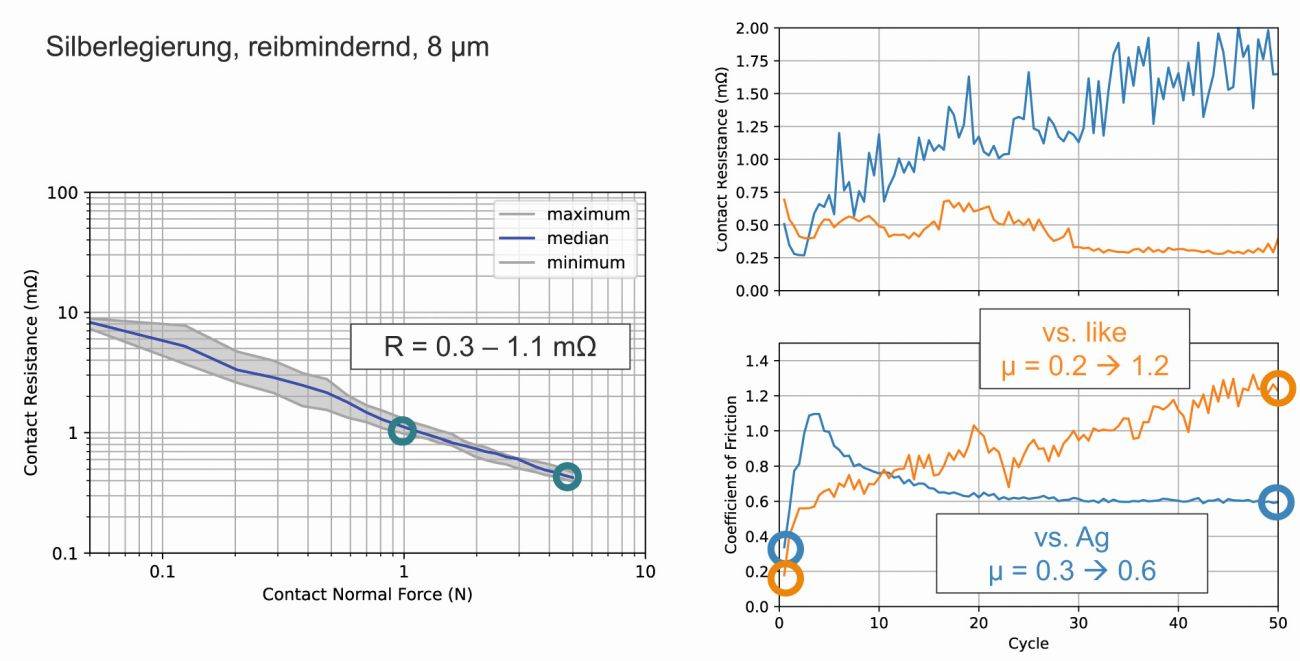

Als zweites Beispiel sind in Abbildung 5 vergleichbare Messungen einer reibmindernden Hart-Silberlegierung dargestellt. Die Kontaktwiderstände bewegen sich bei FN = 1-5 N im Bereich von 0.3-1.1 mΩ. Bei Paarung mit gleichen Kontaktoberflächen liegt der Reibkoeffizient initial bei 0.2 und steigt auf 1.1 nach 50 Zyklen. Bei einer Paarung mit einer mit Standardsilber beschichteten Kuppe ist der Reibkoeffizient initial 0.3, steigt aber nach 50 Zyklen nur auf 0.6, der Reibverschleiß ist durch die schmierenden organischen Additive relativ klein.

Abb. 5: Kontaktwiderstand und Reibkoeffizient einer reibmindernden harten AgSb-Legierung mit 170 HV, im initialen Zustand und nach 50 Reibzyklen gemessen, gegen eine gleichartige Kontaktoberfläche und gegen Rein-Ag (Kontaktnormalkraft 2N)

Abb. 5: Kontaktwiderstand und Reibkoeffizient einer reibmindernden harten AgSb-Legierung mit 170 HV, im initialen Zustand und nach 50 Reibzyklen gemessen, gegen eine gleichartige Kontaktoberfläche und gegen Rein-Ag (Kontaktnormalkraft 2N)

Die beiden Beispiele zeigen deutlich, dass sich die Performance einer Silberlegierungsschicht nicht allein über die nominale Zusammensetzung und die Härte definiert, sondern weiterer Beschreibungsmerkmale oder der Nennung z. B. des Markennamens des verwendeten Elektrolyten bedarf.

Silber-Dispersionsbeschichtungen

Am Markt verfügbare Elektrolyte zur Ag-Dispersionsbeschichtung konzentrierten sich bis dato überwiegend auf Silber mit Grafit- oder Diamantpartikeln, welche mitabgeschieden und damit in die Silbermatrix eingebaut werden.

Abb. 6: Kontaktwiderstand und Reibkoeffizient einer Silbergrafitbeschichtung mit 105 HV, im initialen Zustand und nach 50 Reibzyklen gemessen, gegen eine gleichartige Kontaktoberfläche (Kontaktnormalkraft 2N)

Abb. 6: Kontaktwiderstand und Reibkoeffizient einer Silbergrafitbeschichtung mit 105 HV, im initialen Zustand und nach 50 Reibzyklen gemessen, gegen eine gleichartige Kontaktoberfläche (Kontaktnormalkraft 2N)

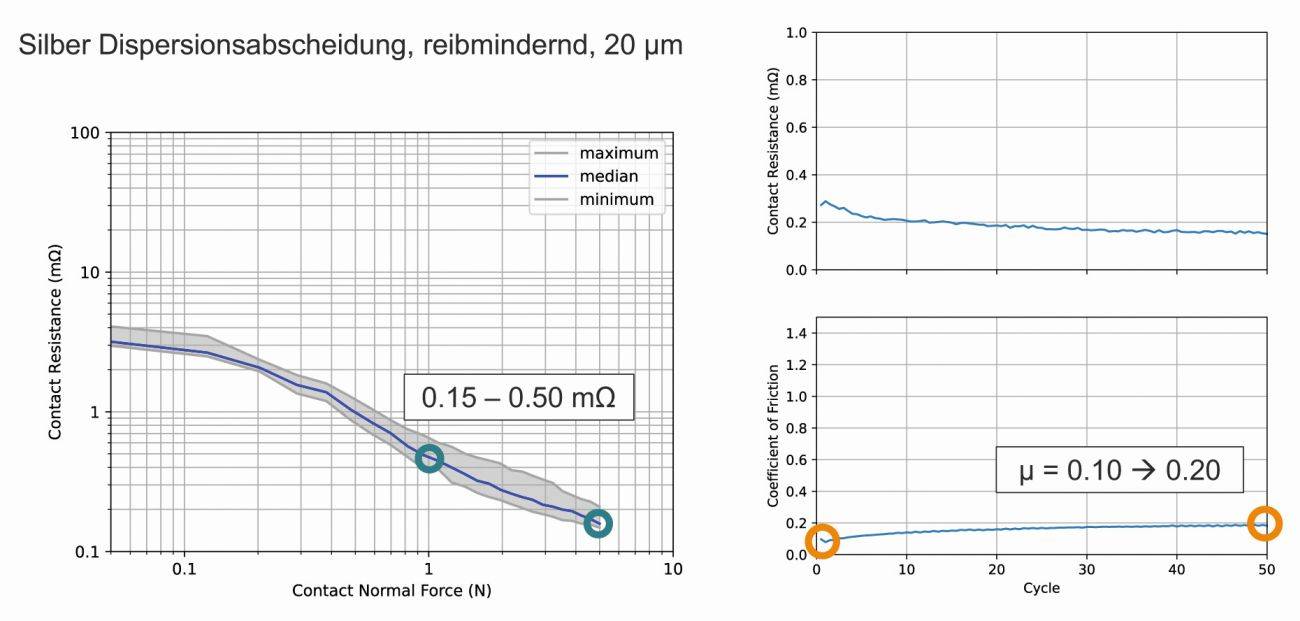

Abbildung 6 zeigt die Messwerte einer reibmindernden Dispersionsabscheidung mit weichen Grafitpartikeln in einer Silbermatrix. Die in die Schicht eingebauten Grafitpartikel (Abb. 7) schmieren die Kontaktoberfläche und führen zu einer geringeren Reibung. Der Kontaktwiderstand bei FN = 1-5 N ist mit 0.15-0.50 mΩ niedriger als bei den AgSb-Silberlegierungen. Dies kann sowohl durch die geringere Härte der Schicht (80-100 HV) als auch durch den guten spezifischen Widerstand der unlegierten Silbermatrix erklärt werden.

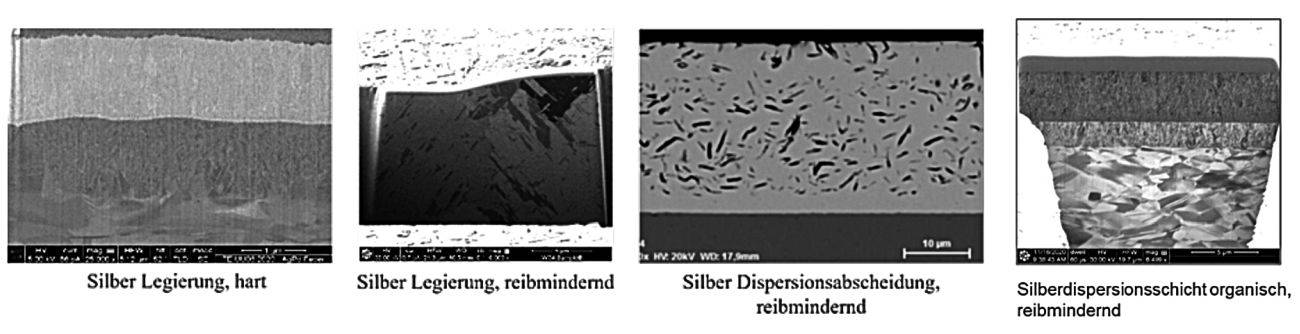

Abb. 7: FIB-Schnitte durch die verschiedenen untersuchten Silberschichten

Abb. 7: FIB-Schnitte durch die verschiedenen untersuchten Silberschichten

Bei Paarung gleicher Beschichtungen auf beiden Mustern sind die Reibkoeffizienten dieser Schicht niedrig, sie bewegen sich über die 50 Zyklen im Bereich 0.1-0.2. Die Kontaktwiderstände während der Reibzyklen sind über die 50 Zyklen stabil bei Werten um 0.2 mΩ. Es gibt keinen signifikanten Unterschied zwischen gleicher Paarung und Paarung mit einer Standardsilber beschichteten Kuppe.

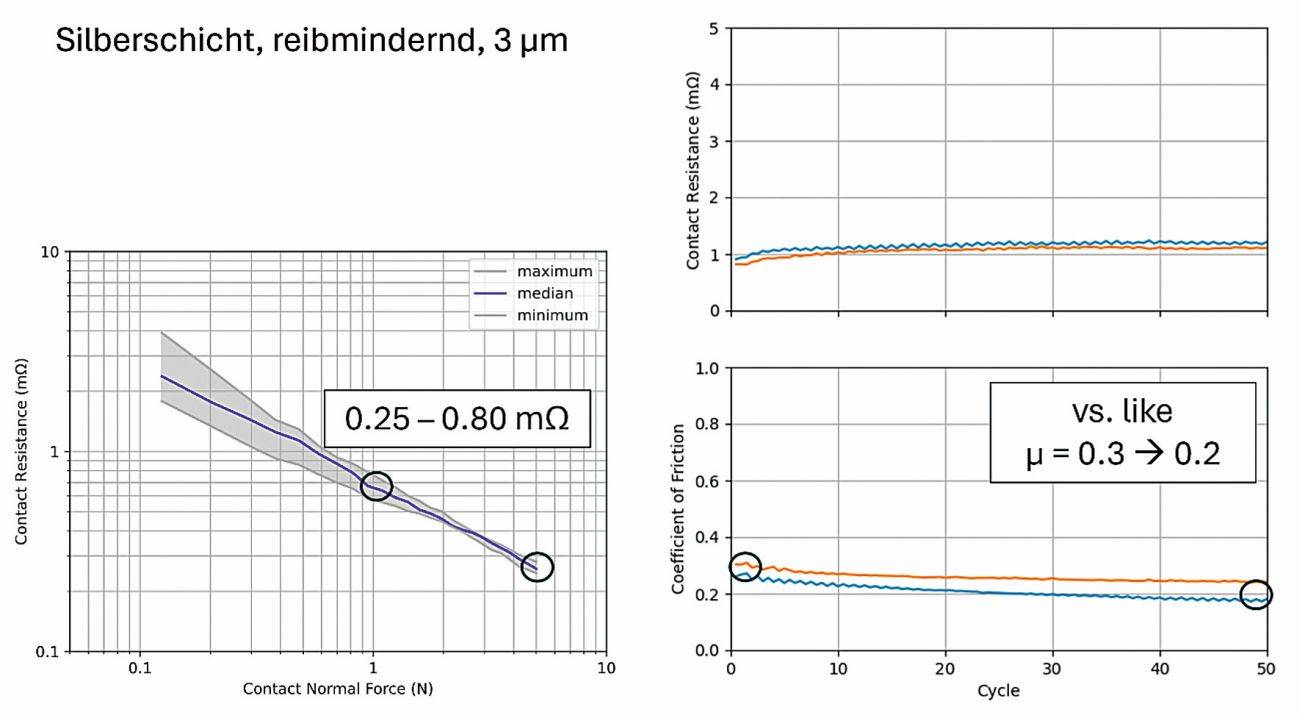

Neu im Markt verfügbar ist ein Ag-Elektrolyt, welcher über die Mitabscheidung organischer Partikel eine reibmindernde Beschichtung erzeugt. Ähnlich wie auch bei den Ag-Grafitoberflächen ist der Reibkoeffizient auf einem niedrigen Niveau, im Bereich µ = 0.2 – 0.3 (Abb. 8). Die Kontaktwiderstände sind aufgrund der organischen Zusätze etwas höher als bei der Silbergrafitbeschichtung (Abb. 6), aber niedriger als bei Hartsilberbeschichtungen (Abb. 3).

Abb. 8: Kontaktwiderstand und Reibkoeffizient einer reibmindernden Silberschicht im initialen Zustand und nach 50 Reibzyklen gemessen gegen eine gleichartige Kontaktoberfläche (Kontaktnormalkraft 2N)

Abb. 8: Kontaktwiderstand und Reibkoeffizient einer reibmindernden Silberschicht im initialen Zustand und nach 50 Reibzyklen gemessen gegen eine gleichartige Kontaktoberfläche (Kontaktnormalkraft 2N)

Das unterschiedliche Verhalten der Silbervarianten bzgl. Kontaktwiderstand und Reibkoeffizient ist auf die chemische Zusammensetzung und Mikrostruktur der Schichten zurückzuführen. Mithilfe von Focused-Ion-Beam(FIB)-Schnitten wurde das Gefüge der Silbervarianten untersucht. Schnitte der Schichten im Ausgangszustand sind in Abbildung 7 abgebildet. Die Schichten haben eine deutlich unterschiedliche Morphologie: In den Dispersionsschichten sind deutlich die in die Schicht eingebauten Partikel sichtbar. Die Silberlegierungen zeigen hingegen ein feinkristallines homogen erscheinendes Gefüge, das über Lebensdauer stabil bleiben sollte, um die gewünschten Eigenschaften zu erhalten. Erhöhte Einsatztemperaturen können hier unter Umständen zu einer Rekristallisation oder Segregation/Entmischung führen.

Übertragung der Laborergebnisse auf das Produkt

Die Labormustergeometrie bildet einen einfachen Feder-/Messer-Kontakt nach, welcher neutral einen Vergleich verschiedener Schichten erlaubt. Der Designeinfluss wird dabei ausgeblendet. Am Beispiel eines Ladedosensteckverbinders im Pin-Tulpen Design wurden eine Hart-Ag-Oberfläche und eine Ag-Grafit-Oberfläche auf Produktebene vergleichend zu Rein-Ag getestet. Die für diese Anwendung wichtigsten Eigenschaften sind die Entwicklung des Reibkoeffizienten/des Verschleißes der Oberfläche und parallel dazu der Kontaktwiderstand über min. 10.000 Steckzyklen. Auf Flat-Cap-Niveau sind die Unterschiede zwischen einer Hart-AgSb2-Schicht und der Silbergrafitbeschichtung unübersehbar:

Flat & Cap Test: Silbergrafit Dispersionsschicht, reibmindernd

- Im Bereich FN = 1-4 N ist der Reibkoeffizient über 10.000 Zyklen konstant bei 0.2, der Widerstand bewegt sich in der Größenordnung 1 mΩ.

- Bei FN = 0.5 N ist der Reibkoeffizient µ < 0.2, allerdings ist der Kontaktwiderstand deutlich höher. Dies ist ein Anzeichen, dass der Kontakt auf der durch das Grafit erzeugten Schmierschicht aufschwimmt.

- Bei FN = 6 N ist der Reibkoeffizient anfangs zwar µ = 0.2, ab ca. 500 Zyklen steigt er jedoch an, ein Zeichen für höheren Verschleiß

Flat & Cap Test: Silberlegierung AgSb2, hart

- Die Kontaktwiderstände der harten Silberlegierung steigen schon nach wenigen Zyklen deutlich an, bei Kräften FN > 4 N sinken sie wieder auf ca. 1 mΩ, bei kleineren Kräften bleiben sie dauerhaft hoch.

- Die Reibkoeffizienten sind deutlich von der Kontaktnormalkraft abhängig und bewegen sich im Bereich zwischen 0.3 und 0.8.

- Für FN > 0.5 N liegt nach 2000 Zyklen schon deutlicher Verschleiß vor.

Aus der mit Konfokalmikroskopie ermittelten Tiefe der Verschleißspur können Verschleißraten bestimmt werden. Bei FN = 2 N betragen sie für die reibmindernde Silber-Dispersionsschicht (0.4 ± 0.1) µm/1000 Zyklen, für die harte Silberlegierung (3.1 ± 0.9) µm/1000 Zyklen. Generell steigen diese Verschleißraten mit der Kontaktnormalkraft an.

Die Schichten zeigen Durchrieb, wenn die gesamte Kontaktbeschichtung durch den Reibverschleiß abgetragen ist und das Basismaterial offengelegt wird. Dieser Zustand ist in Anwendungen nicht akzeptabel, da die Korrosion der freigelegten Basiswerkstoffe über Lebensdauer zu undefinierten Anstiegen der Kontaktwiderstände führen kann.

Tulpe & Pin Produkt-Test

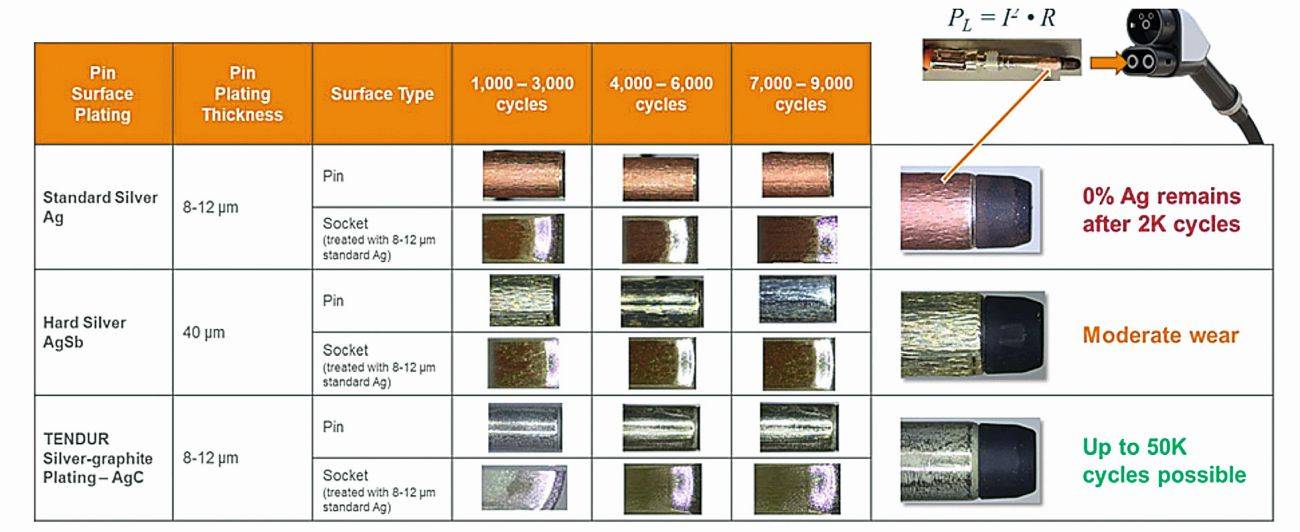

Steckzyklenversuche unter Feldbedingungen an einer realen Pin-Buchse-Verbindung zeigen, dass Rein-Ag- und Hart-Ag-Oberflächen als Pin-Oberfläche je nach Schichtdicke bereits ab 2.000 Steckzyklen durchgerieben sind (Abb. 9). Die Erfahrungen aus vielen Steckzyklenversuchen bestätigen die Aussage, dass bei Ag-basierten Beschichtungen hart nicht gleich verschleißbeständiger bedeutet; selbst Schichtdicken im Bereich (40…60) µm zeigen bei Hart-Ag-Oberflächen Verschleißerscheinungen, welche sich negativ im elektrischen Kontaktverhalten auswirken. Hohe Schichtdicken sind zudem mit höheren Kosten verbunden.

Abb. 9: Oberflächenzustand verschiedener Beschichtungen nach 2.000…9.000 Steckzyklen einer CCS2 8 mm DC Pin-Oberfläche gesteckt gegen einen Tulpenkontakt, beschichtet mit Rein-Ag

Abb. 9: Oberflächenzustand verschiedener Beschichtungen nach 2.000…9.000 Steckzyklen einer CCS2 8 mm DC Pin-Oberfläche gesteckt gegen einen Tulpenkontakt, beschichtet mit Rein-Ag

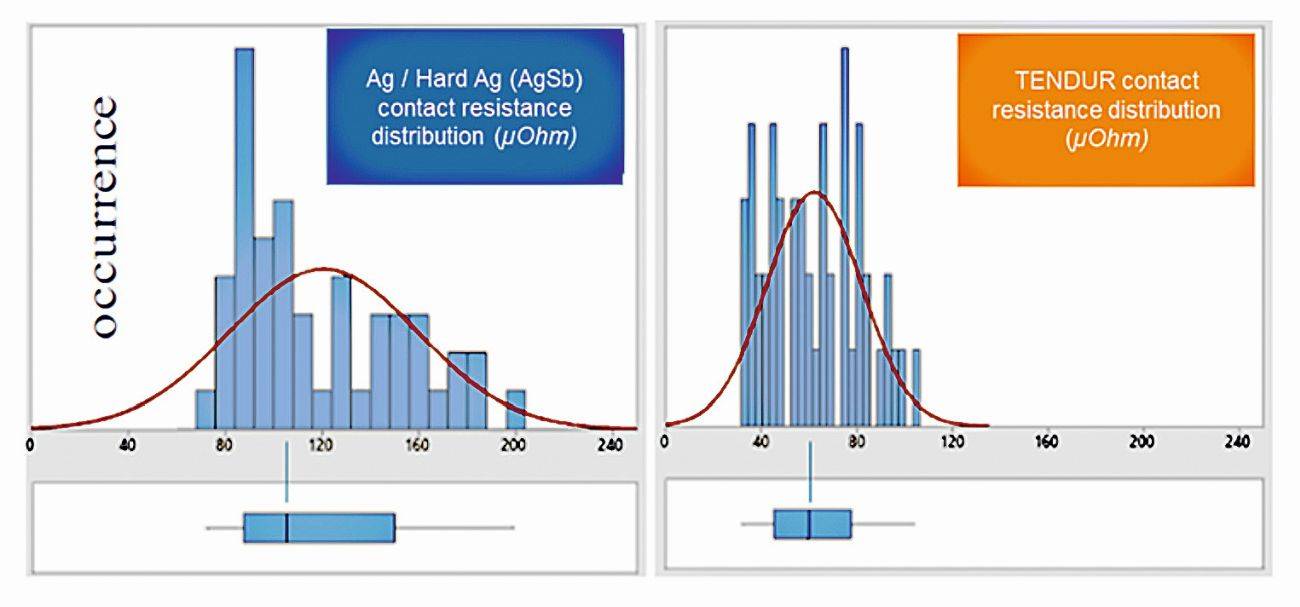

Der Ansatz, mit dem Einbau von selbstschmierenden Partikeln wie z. B. Grafit in die Silberschicht Verschleißvorgänge positiv zu beeinflussen, ist schon visuell deutlich erkennbar: die Oberfläche zeigt nach Tausenden Steckzyklen farblich keine Veränderung, was ein guter Indikator dafür ist, dass die Beschichtung nicht durchgerieben ist. Die Grafitpartikel bilden in der Reib- und Kontaktzone einen nm-dicken Grafitfilm, welcher die Wirkung eines Feststoffschmiermittels hat. Dies und damit die selbstschmierenden Eigenschaften der Grafitpartikel wirken auch als Schutz für die Gegenseite, wenn nur ein Partner einer Ladeverbindung mit dieser Oberfläche beschichtet ist. Der Verschleißzustand der Kontaktoberfläche ist direkt mit dem Kontaktwiderstandsverhalten verknüpft. Verschleiß auf einem Kontaktpartner erzeugt weiteren Verschleiß auch auf der anderen Seite über die Lebensdauer, was mit der Zeit zu einer Veränderung des Kontaktwiderstandsverhaltens führt. Feldmessungen haben gezeigt, dass sich mit zunehmender Lebensdauer die Verteilungskurve der gemessenen Kontaktwiderstände im Ladepfad hin zu höheren Werten verschiebt (Abb. 10). Die Wahrscheinlichkeit des Auftretens höherer Widerstandswerte steigt bei Ag- und Hart-Ag-Oberflächen im Vergleich zu der Silbergrafit-Beschichtung deutlich an. Während des Ladevorgangs bedeutet dies, dass mit zunehmender Anzahl der Ladevorgänge das Risiko steigt, dass es während des DC-Ladevorgangs zu einem Abregeln des Ladestroms aufgrund der T-rise-Vorgabe + max. 50 K kommt, und damit der Ladevorgang verlängert wird [7].

Abb. 10: Beispielhafte Verteilung der Kontaktwiderstandswerte und der Auftretenswahrscheinlichkeit für höhere Werte bei Rein-Ag-, Hart-AgSb2- und TENDUR-Silbergrafit-Kontaktoberflächen im Inlet, gemessen nach 2.000…9.000 Steckzyklen – Kontaktbeschichtung auf der Infrastrukturseite Rein-Ag

Abb. 10: Beispielhafte Verteilung der Kontaktwiderstandswerte und der Auftretenswahrscheinlichkeit für höhere Werte bei Rein-Ag-, Hart-AgSb2- und TENDUR-Silbergrafit-Kontaktoberflächen im Inlet, gemessen nach 2.000…9.000 Steckzyklen – Kontaktbeschichtung auf der Infrastrukturseite Rein-Ag

Zusammenfassung und Ausblick

Für die neuen technischen Herausforderungen an Steckverbinder für die Anwendung im Automobilbau mit hohen Steckzyklen oder hohen Applikationstemperaturen sind Silber und Silber-basierte Beschichtungen sehr gut geeignet. Dies gilt insbesondere für den Bereich der Elektromobilität, wo hohe Leistungen und Ströme übertragen werden müssen. Die Verschleißeigenschaften und Temperaturstabilität von Reinsilber allein sind jedoch für eine Vielzahl von Anwendungen nicht ausreichend, sodass viele neue Silbervarianten entwickelt werden. Diese Varianten unterscheiden sich untereinander und im Vergleich zu Reinsilber deutlich.

- Verschleißeigenschaften können gut durch selbstschmierende/reibmindernde Schichten verbessert werden.

- Größere Härte einer Schicht bedeutet nicht höhere Verschleißfestigkeit. Zudem sind die Kontaktwiderstände härterer Schichten höher als die weicher Schichten. Dies kann insbesondere bei der Anwendung für die Übertragung großer Leistungen ein Nachteil sein.

- Bestimmte Silbervarianten zeigen ein deutlich anders geartetes Verschleißverhalten bei paarigen Kombinationen im Vergleich zu nicht paarigen Kombinationen.

- Silber-Dispersionsschichten mit Festkörperschmierstoff (Silber-Grafit) haben den Vorteil kleiner Kontaktwiderstände (weiche Silbermatrix) in Kombination mit niedrigem Verschleiß durch die „eingebaute“ Schmierung [7].

- Verschleißeigenschaften unterscheiden sich generell bzgl. der Belastung. Beispielsweise zeigt sich, dass bei vielen Steckzyklen bzw. Reibverschleiß eine Schmierung besonders wichtig ist. Hingegen kann bei Vibrationsbelastungen eine Schmierung nachteilig sein, da dort Haltekräfte der Kontakte untereinander wichtig sind und eher Walk- als Reibbewegungen auftreten.

- Hart-Silberschichten haben selbst bei gleicher Zusammensetzung nicht zwangsläufig identische Eigenschaften.

Insgesamt haben High-Performance-Silbervarianten das Potenzial, neue Anwendungsfelder zu erschließen und einige der Nachteile von Reinsilberschichten zu überwinden.

Literatur

[1] H. Endres, Praxishandbuch Steckverbinder. Vogel Buchverlag, 2021.

[2] M. Myers, “The Performance Implications of Silver as a Contact Finish in Traditionally Gold Finished Contact Applications,” in Proceedings of the 55th IEEE Holm Conference on Electrical Contacts, 2009, pp. 310–318.

[3] M. Braunovic´, “Electrical Contacts: Fundamentals, Applications and Technology,” 2006.

[4] S. Sachs, H. Schmidt, A. Bäumer, S. Thoss, A. Jeblick, and M. Schecker, “Systematische und effiziente Charakterisierung der Kontaktphysik von Steckverbindern mit einer neu entwickelten Messapparatur,” in Elektrische und optische Verbindungstechnik 2013, Lemgo, Germany, 2013.

[5] S. Sachs and H. Schmidt, “Untersuchung lokaler Kontaktwiderstände durch Rastersonden-Mikro-Abtastung von Kontaktoberflächen,” in Elektrische und optische Verbindungstechnik 2021, Lemgo, Germany, 2021.

[6] “Technischer Leitfaden - TLF 0214, Validierung von Automotive Niedervolt-Steckverbindern.” ZVEI - Zentralverband Elektrotechnik- und Elektroindustrie e.V., 2020.

[7] M. Oberst, I. Buresch, and M. Ludwig, “Langzeitstabile Hochstrom-Verbindungen im elektrischen Ladepfad“; in 16. Anwenderkongress Steckverbinder, Würzburg, 2022, Elektronikpraxis.