Weil immer mehr Hochleistungsprozessoren zu immer größeren Systemen beispielsweise in Rechenzentren verbaut werden, wächst nicht nur der Energiebedarf, sondern auch der Aufwand, der für die Kühlung an Kühlmedien und Technik bereitzustellen ist. Experten in vielen Ländern suchen nach effizienteren, preiswerteren und zudem umweltgerechten Kühllösungen, damit die Mikroelektronik nicht auch dadurch an ihre Grenzen kommt.

Einerseits werden die Strukturen der integrierten Schaltkreise jährlich immer kleiner und erzeugen auch mehr Wärme pro Flächeneinheit. Andererseits wächst die Dimension der Chips, weil immer mehr Funktionseinheiten auf einem Chip integriert werden. Zusätzlich geht der Trend zum 3D-Chip-Stacking. Das gilt insbesondere für Mikroprozessoren und Speicher. Die Geräte und Systeme der Hochleistungselektronik verbrauchen summa summarum immer mehr Strom und erzeugen entsprechend mehr Wärme.

Experten der Unternehmensberatung McKinsey schätzen ein, dass Rechenzentren derzeit mehr als 1,5 % des weltweit produzierten Stroms verbrauchen. Im Jahr 2030 werden es nach Berechnungen der Marktanalysten schon 5 % sein, begründet durch das rasante Wachstum der Digitalisierung, allen voran der Siegeszug der Künstlichen Intelligenz und der Kryptowährungen.

Kühlgrenzen bald erreicht

Da KI-Workloads schnell wachsen, bringt der Bedarf an beispielloser Rechenleistung die aktuellen Kühltechnologien an ihre Grenzen. Herkömmliche Methoden wie Luft-, Flüssigkeits- und Immersionskühlung sind zwar auf großen Flächen wirksam, können aber die extreme Wärme, die in den dichten, leistungsgeladenen Bereichen tief im Inneren von Prozessoren erzeugt wird, immer weniger bewältigen. Diese Einschränkung hat die Fortschritte bei den Taktraten und der Single-Thread-Leistung bereits stark verlangsamt. Daher werden dringend Innovationen in der Kühltechnologie benötigt, um mit der Halbleiterentwicklung Schritt zu halten. Es gibt aber auch zunehmende Probleme mit den Gemeinden, wo die riesigen Computerzentren angesiedelt sind: Die benötigten Wassermengen für die klassische Kühlung können aus Gründen des Klimawandels, also der oft damit einhergehenden Wasserknappheit, immer weniger bereitgestellt werden. Anforderungen an die Nachhaltigkeit der großen Verbraucher rücken rapide in den Vordergrund. Energieeffiziente, wasserfreie Kühllösungen sind dringend erforderlich, um die Umweltziele zu erreichen.

Intensive internationale Lösungssuche

In der globalen Forschung werden zur Lösung der Probleme unterschiedliche Wege beschritten. Die einen konzentrieren sich zum Beispiel weiterhin auf die Wasserkühlung, modifizieren diese aber. Andere versuchen, völlig neue Wege zu gehen. Die Erfolge sind sehr unterschiedlich. Nachfolgend werden einige Beispiele vorgestellt.

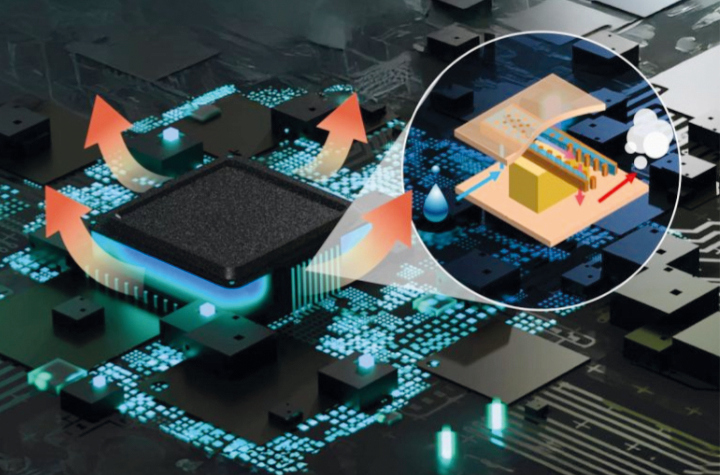

Intel testet einen neuen, aber klassisch auf Wasser basierenden Ansatz, um die steigende Wärmeentwicklung seiner Chips zu bewältigen. Auf der Foundry Direct Connect (29. April 2025, San Jose, USA) präsentierte das Unternehmen eine experimentelle Package-Level-Wasserkühlungslösung zur effizienteren Kühlung von CPUs (Abb. 1). Intel verfügt bereits über funktionierende Prototypen sowohl für LGA(Land Grid Array)- als auch für BGA(Ball Grid Array)-CPUs, darunter Demos mit Intels Core Ultra sowie Xeon Server-Prozessoren [1].

Die Kühllösung leitet das Kühlmittel nicht direkt auf den Chip. Stattdessen sitzt ein speziell entwickelter, kompakter Kühlblock auf dem Chipgehäuse. Er verfügt über Mikrokanäle aus Kupfer, die den Kühlmittelfluss präzise steuern. Diese Kanäle können optimiert werden, um bestimmte Hotspots auf dem Chip anzusteuern und so die Wärmeableitung dort zu verbessern, wo sie am wichtigsten ist.

Das Unternehmen gibt an, dass das System mit Standard-Flüssigkühlmitteln bis zu 1000 Watt Wärme ableiten kann. Diese Art von Wärmebelastung ist für Consumer-CPUs untypisch, könnte aber für High-End-KI-Workloads (Künstliche Intelligenz), HPC (High Performance Computing) und Workstations-Anwendungen relevant sein.

Die Kühleinheit soll außerdem Lot oder Flüssigmetall-TIM (Thermal Interface Material) verwenden, das angeblich einen besseren Kontakt als polymerbasiertes TIM bietet. Im Vergleich zu einem herkömmlichen Flüssigkeitskühler, der auf einem Bare-Die montiert ist, ermöglicht diese Lösung laut Intel eine um 15–20 % bessere Wärmeleistung.

Bemerkenswert ist, dass Intels Ansatz kein reines Laborexperiment ist. Das Unternehmen arbeitet Berichten zufolge bereits seit Jahren an dieser Technologie. Angesichts der steigenden thermischen Anforderungen moderner Chipdesigns erforscht Intel nun, wie sich dieses System für den Praxiseinsatz herstellen lässt. Allerdings ist diese Lösung leistungsmäßig noch sehr weit entfernt von einer generellen Verbesserung der Kühlung, wie es andere Forschungseinrichtungen anstreben.

Abb. 1: Demobeispiel der verbesserten Kühllösung von Intel

Abb. 1: Demobeispiel der verbesserten Kühllösung von Intel

Paradox: Kühlung mit kochendem Wasser

Beispielsweise hat ein Forschungsteam des Institute of Industrial Science der Universität Tokio eine neue Kühllösung entwickelt, die den Phasenwechsel von Wasser nutzt, um Wärme effizienter abzuführen [2]. Laut SciTech Daily vom April 2025 absorbiert Wasser beim Phasenwechsel von flüssig zu gasförmig (d. h. beim Kochen) siebenmal mehr Energie und kann dadurch mehr Wärme aufnehmen und ableiten als bei der herkömmlichen Methode mit fließendem Wasser. Da das Kühlmittel jedoch durch winzige Kapillaren fließt, die direkt in den Chip integriert sind, kann der Dampf oft nur schwer durch diese engen Kanäle strömen. Dies macht die Lösung oft weniger effizient als herkömmliche Methoden.

Die Forscher lösten dieses Problem mithilfe von 3D-Mikrofluidkanälen mit Kapillarstruktur und einer Verteilerschicht (Abb. 2). Sie entdeckten, dass die Form der Mikrokanäle und die Art und Weise, wie das Kühlmittel im System verteilt wird, dessen thermische und hydraulische Leistung erheblich beeinflussen. Durch die Gewährleistung eines kontinuierlichen Wasser- und Dampfflusses erreichte das Team einen Leistungskoeffizienten (COP) von 100.000 – etwa zehnmal höher als mit einphasiger Wasserkühlung. Das ist deutlich mehr als bei Intels neuer Lösung.

„Das Wärmemanagement von Hochleistungselektronikgeräten ist entscheidend für die Entwicklung der nächsten Technologiegeneration, und unser Design eröffnet möglicherweise neue Wege für die erforderliche Kühlung“, sagte Seniorautor Masahiro Nomura. Der Einsatz dieses Zweiphasensystems könnte kompaktere Kühllösungen ermöglichen, ohne dass exotischere Flüssigkeiten entwickelt oder verwendet werden müssen.

Darüber hinaus könnte es die thermischen Probleme des Hochleistungsrechnens lösen und zu leistungsstärkeren Chips mit geringerem Kühlleistungsbedarf führen. Diese Technologie kann nach Meinung der japanischen Forscher auch in anderen Anwendungen wie Lasern, Fotodetektoren, LEDs und Radarsystemen sowie in der Automobil- und Luftfahrtindustrie eingesetzt werden. Das System kann auch passiv arbeiten, sodass die wechselnden Phasen der Flüssigkeit die Wärme durch Konvektion ableiten und ohne Pumpmechanismus funktionieren. Bevor es zur nächsten Kühllösung weitergeht, soll in diesem Beitrag ein weiterer Gesichtspunkt eingeschoben werden, der mit der Suche nach geeigneten Kühllösungen verbunden ist, nämlich die Frage der Validierung von Lösungen.

Abb. 2: Prinzipdarstellung der Kühllösung der Universität von Tokio

Abb. 2: Prinzipdarstellung der Kühllösung der Universität von Tokio

3D-Stacks vergrößern das Kühlproblem

Mit der wachsenden Nachfrage nach leistungsfähigeren und effizienteren Mikroelektroniksystemen wendet sich die Industrie der 3D-Integration zu, d. h. dem Stapeln von Chips übereinander. Diese vertikal geschichtete Architektur könnte es ermöglichen, Hochleistungsprozessoren, wie sie für künstliche Intelligenz verwendet werden, eng mit anderen hochspezialisierten Chips für die Kommunikation oder Bildgebung zu verpacken. Der Übergang auf IC mit 3D-Stapelstrukturen hebt das Kühlproblem zukünftig aber noch auf eine deutlich kompliziertere Ebene als bei IC mit planarer Anordnung der Zellen. Technologen stehen überall vor einer großen Herausforderung: Wie kann man verhindern, dass diese Stapel überhitzen? Bereits in der Entwicklungsphase solcher 3D-Chips ist also zu klären, ob die anvisierten Kühllösungen effektiv sind.

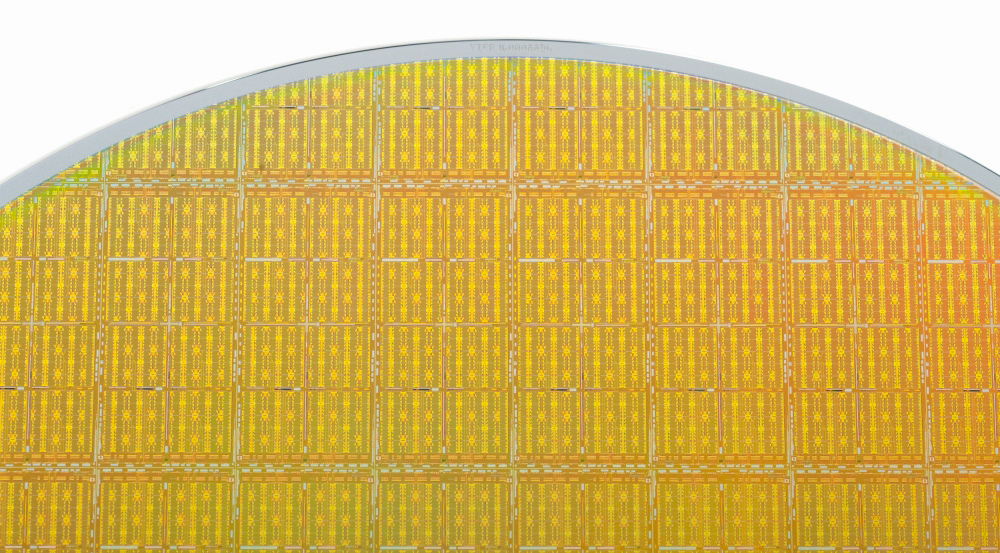

Das MIT Lincoln Laboratory (USA) hat dazu gemäß einer Mitteilung vom April 2025 einen spezialisierten Chip entwickelt, um Kühllösungen für verpackte Chip-Stacks zu testen und zu validieren [3]. Der Chip erfüllt zwei Funktionen: die Erzeugung von Wärme und die Temperaturerfassung. Er leitet extrem hohe Leistungen ab und ahmt Hochleistungs-Logikchips nach, die Wärme durch die Siliciumschicht und in lokalisierten Hotspots erzeugen. Wenn dann Kühltechnologien auf bzw. in den verpackten Stacks angewendet werden, misst der Chip die Temperaturänderungen. Wenn er in einem Stapel eingebettet ist, kann er es den Forschern ermöglichen zu untersuchen, wie sich die Wärme durch die Stapelschichten bewegt, und man kann die Vorteile verschiedener möglicher Kühllösungen besser vergleichen (Abb. 3).

Abb. 3: Dieser Siliziumwafer enthält Chips zum Testen von Kühlsystemen für dreidimensionale integrierte Mikroelektronik. Jeder Chip besteht aus Schaltkreisen, die innerhalb eines 3D-Stapels Wärme erzeugen und die Temperatur beim Ein- bzw. Aufbringen von Kühllösungen messen

Abb. 3: Dieser Siliziumwafer enthält Chips zum Testen von Kühlsystemen für dreidimensionale integrierte Mikroelektronik. Jeder Chip besteht aus Schaltkreisen, die innerhalb eines 3D-Stapels Wärme erzeugen und die Temperatur beim Ein- bzw. Aufbringen von Kühllösungen messen

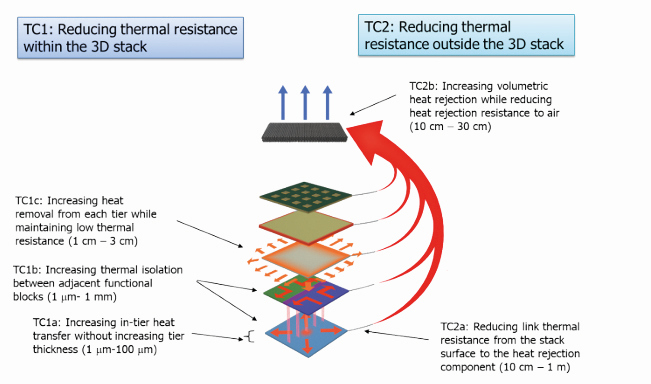

„Wenn man nur einen einzigen Chip hat, kann man ihn von oben oder unten kühlen. Wenn man aber anfängt, mehrere Chips übereinander zu stapeln, kann die Hitze nirgendwo entweichen. Heute gibt es keine Kühlmethoden, die es der Industrie ermöglichen, mehrere dieser wirklich leistungsstarken Chips zu stapeln“, stellte dazu Chenson Chen, Leiter der Laboratory’s Advanced Materials and Microsystems Group im MIT, fest. Der Benchmarking-Chip wird nun bei HRL Laboratories, einem Forschungs- und Entwicklungsunternehmen im gemeinsamen Besitz von Boeing und General Motors, bei der Entwicklung von Kühlsystemen für heterogene integrierte 3D-Systeme (3DHI) eingesetzt. Heterogene Integration bezieht sich auf das Stapeln von Siliciumchips mit Nicht-Siliciumchips, z. B. III-V-Halbleitern, die in Hochfrequenzsystemen (HF) verwendet werden. HF-Komponenten können sehr heiß werden und mit sehr hohen Leistungen laufen – das fügt der 3D-Integration eine zusätzliche Komplexitätsebene hinzu, weshalb diese Testfunktion so wichtig ist. Der entwickelte Benchmarking-Chip kann mit sehr hohen Leistungsdichten im Kilowatt-/cm-Bereich arbeiten, vergleichbar mit dem prognostizierten Strombedarf von Hochleistungschips heute und in Zukunft. Genauere Informationen werden in [3] gegeben. Damit entspricht er leistungsmäßig dem nachfolgend zitierten Projekt Minitherms3D. Die Defense Advanced Research Projects Agency (DARPA) des US-Verteidigungsministeriums finanzierte die Entwicklung des Benchmarking-Chips durch das MIT-Labor zur Unterstützung des HRL-Programms. All diese Forschungsarbeiten stammen aus dem DARPA-Programm‚ Minitherms3D' (Miniature Integrated Thermal Management Systems for 3D Heterogeneous Integration). Das belegt, wie ernst es insbesondere dem militärisch-industriellen Komplex der USA mit der Lösung der Kühlprobleme ist. Das seit 2023 laufende DARPA-Projekt zielt darauf ab, den Gesamtwärmewiderstand um mehr als das 3-Fache zu reduzieren und die volumetrische Wärmemanagementfähigkeit um das Zweifache zu steigern [4]. Abbildung 4 demonstriert die zu lösenden Aufgaben.

Eine ausführliche Projektbeschreibung finden Interessenten in dem 57-seitigen DARPA-Dokument ‚Miniature Integrated Thermal Management Systems for 3D Heterogeneous Integration (Minitherms3D) ' des Microsystems Technology Office der Einrichtung [5].

Abb. 4: Herausforderungen im Bereich des Multi-scale-Thermalmanagements innerhalb und außerhalb eines 3DHI-Stapels gemäß DARPA-Projekt

Abb. 4: Herausforderungen im Bereich des Multi-scale-Thermalmanagements innerhalb und außerhalb eines 3DHI-Stapels gemäß DARPA-Projekt

Lasereinsatz zur Serverkühlung – MXL Laser Cooling

Einen rigoroseren Schritt zur Kühlung von Hochleistungskomponenten als andere Universitäten und Unternehmen möchte das US-amerikanische Start-up Maxwell Labs (kurz üblich: MXL Labs) gehen. In einer Pressemitteilung vom April 2025 wurde erklärt, dass Forscher der Sandia National Laboratories auf Basis eines CRADA (Cooperative Research and Development Agreement) zusammen mit Kollegen von Maxwell Labs und der University of New Mexico (UNM) die Laserkühlung zur Senkung des Energieverbrauchs von Rechenzentren nutzen wollen. Statt mit Wasser oder Luft sollen die Mikroprozessoren in den unzähligen Servern künftig mit Laserstrahlen gekühlt werden. Da dieses Verfahren effektiver sei, lässt sich trotz des geringeren Stromverbrauchs die Rechenleistung erhöhen. Denn kühle Chips rechnen schneller als heiße [6].

Im Rahmen des CRADA wird Maxwell Labs die technischen Entwürfe liefern, Sandia Labs wird unter Verwendung seines Know-hows in der Molekularstrahlepitaxie hochreine Komponenten auf Galliumarsenidbasis (GaAs) herstellen, und UNM wird die thermische Leistung der resultierenden Systeme bewerten. Sandias jahrzehntelange Erfahrung in der Herstellung hochwertiger Halbleiter – unterstützt durch seine Rolle im Center for Integrated Nanotechnologies (CINT), einer Nutzereinrichtung des DOE Office of Science – gewährleistet die Präzision und Reinheit, die für den Erfolg des photonischen Kühlsystems erforderlich sind. Die Kühlung von Gasen per Laser lässt sich relativ anschaulich erklären. Der Strahl wirkt entgegen der Bewegung der heißen Moleküle und bremst diese ab. Das ist vergleichbar mit einer rollenden Billardkugel, die mit einer sich entgegengesetzt bewegenden Kugel zusammenstößt. Stimmen beide Geschwindigkeiten überein, bleiben sie nach dem Zusammenprall ruhig liegen.

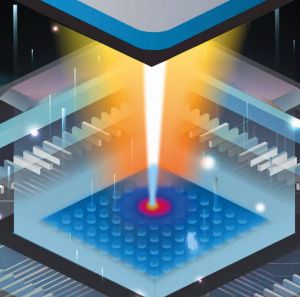

Photonische Kühlplatte

Abb. 5: Schematische Darstellung der hocheffektiven Laserkühlung. CPU- und GPU-Prozessoren haben eine höhere Leistungsdichte als der Kern eines Kernreaktors – photonische Kühlung zielt mit Lasern auf diese Bereiche abDas Prinzip funktioniert auch mit Feststoffen, wobei eine photonische Kühlplatte zum Einsatz kommt, die aus dem Halbleitermaterial Galliumarsenid besteht und weniger als einen Millimeter dick ist. Ein feiner Laserstrahl mit einer ganz bestimmten Frequenz wird auf diese Platte abgefeuert. Er bremst die Molekularbewegungen ab. Die Platte kühlt ab. Das wollen die Forscher nutzen, um Mikroprozessoren und anderen Halbleiterbauelementen die Wärme zu entziehen.

Abb. 5: Schematische Darstellung der hocheffektiven Laserkühlung. CPU- und GPU-Prozessoren haben eine höhere Leistungsdichte als der Kern eines Kernreaktors – photonische Kühlung zielt mit Lasern auf diese Bereiche abDas Prinzip funktioniert auch mit Feststoffen, wobei eine photonische Kühlplatte zum Einsatz kommt, die aus dem Halbleitermaterial Galliumarsenid besteht und weniger als einen Millimeter dick ist. Ein feiner Laserstrahl mit einer ganz bestimmten Frequenz wird auf diese Platte abgefeuert. Er bremst die Molekularbewegungen ab. Die Platte kühlt ab. Das wollen die Forscher nutzen, um Mikroprozessoren und anderen Halbleiterbauelementen die Wärme zu entziehen.

Da Laserlicht Verunreinigungen erhitzt und so den Kühleffekt zunichtemachen würde, muss die Kühlplatte aus extrem reinen, dünnen Galliumarsenid-Schichten bestehen. Das gelingt mittels Molekularstrahlepitaxie, bei der die Schichten Molekül für Molekül auf einem Substrat abgeschieden werden.

Maxwell Labs hat seinen Standort in Saint Paul (Minnesota). Es wird von einem jungen Team industrieller und akademischer Führungskräfte geleitet, die in den Bereichen Supercomputing, nanoskaliger Wärmetransport und photonische Technik hochqualifiziert sind und teils aus führenden Universitäten der USA hervorgingen. Man hat sich das Ziel gestellt, dass MXL Labs mit seiner patentierten Laserkühlungstechnologie Pionierarbeit bei der nächsten Generation des High-Performance-Computings leisten will. Durch die Umwandlung von Wärme in Licht umgeht der innovative Ansatz von MXL mehrere Einschränkungen herkömmlicher Kühlmethoden und soll so eine der kritischsten Herausforderungen in KI und HPC (High Power Computing) lösen – das Wärmemanagement.

Drei Kernpunkte

Die Ziele des Unternehmens lassen sich mit sechs Kernpunkten umreißen:

- Hotspot-Ausrichtung: Wärmemanagement, das an Chip-Hotspots ansetzt und die Kühleffizienz direkt an der Quelle verbessert

- Leistungssteigerung: Ermöglichung des Betriebs von Chips mit höheren Geschwindigkeiten ohne thermische Drosselung

- Steigerung der Energieeffizienz: Das Nebenprodukt der Technologie ist Licht, das recycelt werden kann und effizient Strom in das Rechenzentrum zurückbringt

- Höhere Zuverlässigkeit: Keine beweglichen Teile oder Arbeitsflüssigkeiten, was für höhere Zuverlässigkeit, geringeren Wartungsaufwand und einfache Bedienung sorgt

- Keine Arbeitsflüssigkeiten: Vermeidung des Einsatzes von Flüssigkeiten, Reduzierung des Risikos von Leckagen, Vereinfachung der Wartung, Förderung der Wassereinsparung

- Skalierbarkeit: Skalierbarkeit mit zukünftigen Chipdesign- und Stromversorgungsanforderungen, ohne dass umfangreiche Designänderungen erforderlich sind

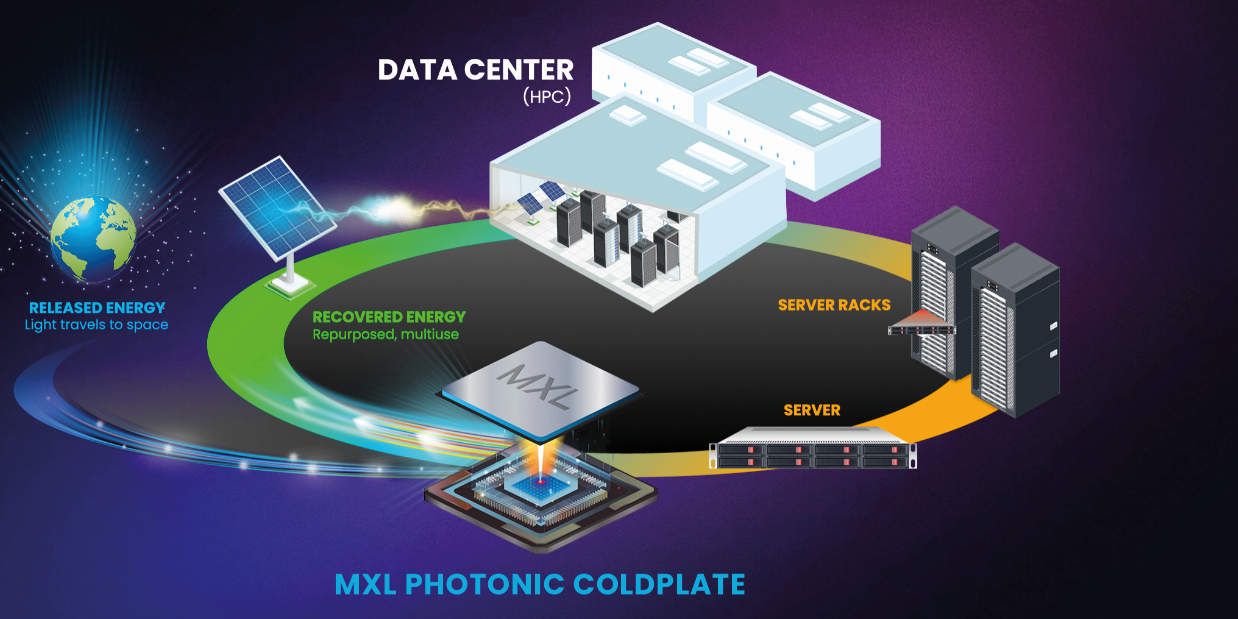

Aus Abbildung 6, welche die prinzipielle Funktion des MXL Photonic Coldplate genannten Systems zeigt, ist zu erkennen, dass es sich um ein Kreislaufsystem mit zusätzlicher teilweiser Energierückgewinnung handelt.

Abb. 6: Funktion des MXL Photonic Coldplate Systems

Abb. 6: Funktion des MXL Photonic Coldplate Systems

Zielstellungen, Sponsoren, Abläufe

„MXL Labs entwickelt einen Prototyp für die Laserkühlung, der auf der neuesten NVIDIA- oder AMD-Hardware eine Leistungssteigerung von 200 % mit einer 40-fachen Effizienzsteigerung im Vergleich zur Flüssigkeitskühlung

bei gleicher Nettoleistung erzielen soll“, so Geschäftsführer Jacob Balma.

Das Projekt wird in Expertenmeinungen hoch gehandelt:

- Henry Newman, ehemaliger CTO von Seagate Government Solutions: „Diese Technologie ermöglicht neue Chipdesigns, die beispiellose Leistungssteigerungen bei Prozessoren erlauben“

- Earl Dodd, World Wide Technology, globaler Marktführer für HPC und aufstrebende Technologien: „Bahnbrechende Technologie. Eröffnet unglaubliche Möglichkeiten für effektive Stromversorgung und Kühlung“

Entsprechend groß ist der Sponsorenkreis. Zu ihm gehören sowohl akademische Einrichtungen (Massachusetts Institute of Technology, Princeton University), Regierungsinstitutionen (Department of Defense, U.S. Airforce, ML Performance, DEVCOM Army Research Laboratory), Unternehmen (AMD, Hewlett Packard, CRAY) und die bereits eingangs erwähnten staatseigenen Sandia National Laboratories. Mehr kann die Bedeutung des Projektes für den militärisch-industriellen Komplex der USA kaum noch unterstrichen werden.

MXL Labs verfügt über ein 3-Phasen-Early-Access-Programm (EAP), bei dem ausgewählte strategische Kunden für Vorlizenzierungsmöglichkeiten gewonnen werden. Die einzelnen Phasen laufen so ab:

- EAP 01: Pilotphase vor der Lizenz, Dezember 2024

- EAP 02: Evaluierung Demo-Phase, Juli 2025

- EAP 03: Integration Vorbestellungsphase, Januar 2026

Das EAP bietet exklusiven, eingeschränkten Zugang zur photonischen Kühltechnologie MXL-Gen1 für ausgewählte Rechenzentren, Chiphersteller und Systemintegratoren. Die EAP-Teilnehmer erhalten frühe Einblicke durch Leistungsdaten vor der Veröffentlichung, praktische Möglichkeiten zur Designoptimierung und einen First-Mover-Vorteil beim Testen an realer Hardware und Serverintegration.

MXL Labs rührt bereits kräftig die Werbetrommel. Doch außer solch werbewirksamen Prinzipdarstellungen wie in Abbildung 7 gibt es offiziell noch keine Details über die genaue technische Realisierung des Photonic Coldplate-Systems, obwohl mit EAP 02 im Juli 2025 bereits erste Evaluierungen mit aktueller Hardware durchgeführt werden sollen. Auf den hervorragend gestalteten Internetseiten von MXL werden zahlreiche Beispiele für den zukünftigen praktischen Nutzen der neuen Kühlmethode sowohl auf gesellschaftlichem Sektor als auch im Bereich der Militär- und Verteidigungsindustrie demonstriert [7].

Abb. 7: Werbewirksame Prinzipdarstellung des Photonic Coldplate Systems

Abb. 7: Werbewirksame Prinzipdarstellung des Photonic Coldplate Systems

Rolle von Sandia als Großforschungseinrichtung im Projekt

Als Hauptpartner von MXL Labs wurden eingangs die Sandia National Laboratories genannt. Damit dürfte klar sein, dass das inhaltliche Hauptaugenmerk des Projektes auf dem Sektor der Militär- und Verteidigungsindustrie liegen dürfte. Sandia (kurz: SNL) ist eine 1948 gegründete Forschungs- und Entwicklungseinrichtung des US-Energieministeriums mit den Standorten in Albuquerque, New Mexico, und Livermore, Kalifornien, und etwa 12000 Mitarbeitern. Die Hauptaufgabe besteht im Entwickeln, Herstellen und Testen der nicht-nuklearen Komponenten von Nuklearwaffen. Zudem entwickelten die SNL suborbitale Forschungsraketen wie die Strypi und STARS, die zur Systemerprobung von ballistischen Waffen- und Raketenabwehrsystemen dienen [8].

Sandia betreibt seit 2004 den Supercomputer Red Storm der Cray Inc., ebenfalls Sponsor des MXL-Projektes. Das System besteht aus 14.348 Rechenknoten, die jeweils aus einem Doppelkern-AMD-Opteron-Prozessor für Rechenaufgaben und einem PowerPC 440-basierten Prozessor (SeaStar) für Kommunikationsaufgaben bestehen. Es ist deshalb nicht verwunderlich, dass MXL als erstes Versuchsobjekt AMD-Hardware ausgewählt hat, um Cray und Sandia zu helfen, einen zukunftsfähigen effizienteren Nachfolger von Red Storm zu entwickeln [8].

Patente

Zum Abschluss dieses Berichtes noch ein kurzer Blick auf die Patente als entscheidende geistige Grundlage für das Vorhaben. MXL Labs legt seinem Projekt mehrere eigene Patente zugrunde, die teilweise erst passend zur Herausgabe der Pressemitteilung über das Projekt im April 2025 offengelegt wurden. Das Patent Nr. 11435766 (Anmeldedatum 9.9.2019) und das Patent Nr. 2287651 (Anmeldedatum 22.7.2022) tragen denselben Titel: Fine-grain dynamic solid-state cooling system. In ihnen ist das grundlegende Funktionsprinzip des Kühlsystems detailliert dargelegt [9, 10].

MXL Labs ist der Meinung, dass bei erfolgreicher Realisierung des Projektes die gesamte Entstehungskette von Elektronik, beginnend mit der Schaltungsentwicklung über das Design bis hin zum Betrieb der fertigen Geräte und Systeme, entscheidend beeinflusst wird. Es wird in den Händen der Elektronikentwickler liegen, die neuen Möglichkeiten der Kühlung bei sich umzusetzen.

Referenzen

[1] www.techpowerup.com/336164/intel-prepares-1-000-w-package-attached-liquid-cooling-modules (Abruf: 18.6.25).

[2] www.iis.u-tokyo.ac.jp/en/news/4747/ (Abruf: 18.6.25).

[3] www.ll.mit.edu/news/new-chip-tests-cooling-solutions-stacked-microelectronics (Abruf: 18.6.25).

[4] www.darpa.mil/research/programs/Minitherms3D (Abruf: 18.6.25).

[5] fundingforecaster.net/lansync/wp-content/uploads/2023/02/HR001123S0019-1.pdf (Abruf: 18.6.25).

[6] mxllabs.com/ (Abruf: 18.6.25).

[7] mxllabs.com/industry-solutions/ (Abruf: 18.6.25).

[8] de.wikipedia.org/wiki/Sandia_National_Laboratories (Abruf: 18.6.25).

[9] patents.justia.com/patent/12287651 (Abruf: 18.6.25).

[10] patents.justia.com/patent/11435766 (Abruf: 18.6.25).