In der Elektronikfertigung werden Schutzlacke (Conformal Coatings) auf Leiterplattenkomponenten eingesetzt, um Baugruppen vor Umwelteinflüssen wie Feuchtigkeit, Staub, Chemikalien und Temperaturschwankungen zu schützen.

Insbesondere in der Luft- und Raumfahrt sowie in der Militärtechnik oder der Automobilindustrie ist eine gleichmäßige Schutzlackierung von Leiterplatten bedeutsam. Eine besondere Herausforderung stellt dabei die Beschichtung scharfer Kanten von oberflächenmontierbaren Bauteilen dar. Unzureichend beschichtete Kanten können zu Bauteilausfällen und einer verkürzten Lebensdauer der Elektronik führen.

Scharfe Kanten erschweren Beschichtung

Moderne Leiterplatten weisen heute komplexe Geometrien auf: zahlreiche scharfe Kanten und Übergänge sowie verringerte Abstände zwischen den Bauteilen bei gleichzeitig erhöhter Packungsdichte. Ungeschützte scharfe Kanten von Komponenten sind dabei besonders anfällig für Beschädigungen. Gleichzeitig erschweren sie den Auftrag einer ausreichenden Beschichtung, da Schutzlacke dazu neigen, sich an Kanten und Ecken ungleichmäßig abzusetzen. Die Oberflächenspannung des Lacks kann zudem dazu führen, dass er sich von scharfen Kanten zurückzieht, was als ‚Edge Recession' bekannt ist. An scharfen Kanten kann es daher leicht zu exponierten Bereichen kommen, die anfällig für Korrosion und elektrische Fehlfunktionen sind.

Systemausfälle vermeiden

„Eine vollständige Abdeckung durch Schutzlacke ist entscheidend, um die Zuverlässigkeit und Langlebigkeit von sicherheitskritischen elektronischen Bauteilen zu gewährleisten“, erklärt Dirk Rüdell, Produktmanager für Schutzlacke. „Eine gleichmäßige Beschichtung sorgt zudem für eine verbesserte elektrische Isolierung und verhindert Kurzschlüsse zwischen benachbarten Leiterbahnen oder Komponenten“.

Scharfe Kanten, die nicht vollständig beschichtet wurden, könnten laut Rüdell zu einer Reihe potenzieller Fehler führen. So kann es in Kombination mit Kondensation auf der Leiterplattenoberfläche zu elektrochemischen Vorgängen oder Korrosion kommen. Dies kann Systemausfälle zur Folge haben.

Viskosität und Adhäsion entscheidend

Die physikalischen und chemischen Eigenschaften des verwendeten Schutzlacks beeinflussen maßgeblich die Fähigkeit zur vollständigen Abdeckung scharfer Kanten. Viskosität, Adhäsion und Aushärtungsmechanismen spielen dabei eine wichtige Rolle. Laut Nicolas Wiacker, Produktmanager bei Stannol, können Lacke mit zu geringer Viskosität Probleme bei der Benetzung scharfer Kanten verursachen, da zu dünnflüssige Lacke dazu neigen, abzulaufen und unzureichende Schichten zu bilden. Eine hohe Viskosität helfe zwar bei der Benetzung scharfer Kanten, allerdings fließe der Schutzlack auf der ebenen Fläche der Leiterplatten schlechter, wodurch dort Ungleichmäßigkeiten entstehen können.

Lacke mit guten Benetzungseigenschaften und hoher Adhäsion seien laut Dirk Rüdell besonders geeignet, um scharfe Kanten gleichmäßig zu beschichten. Spezielle Formulierungen, die eine bessere Fließeigenschaft und Oberflächenspannungskontrolle bieten, sollten bevorzugt werden.

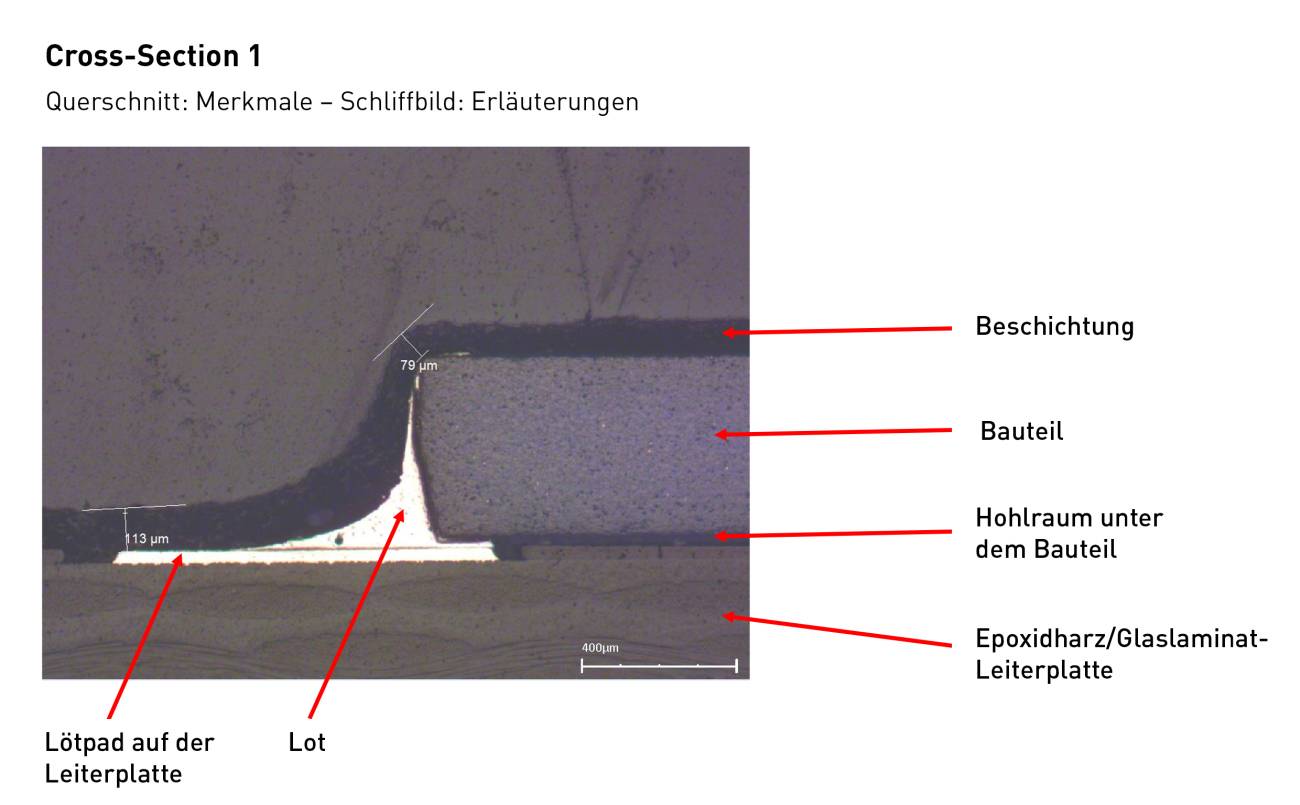

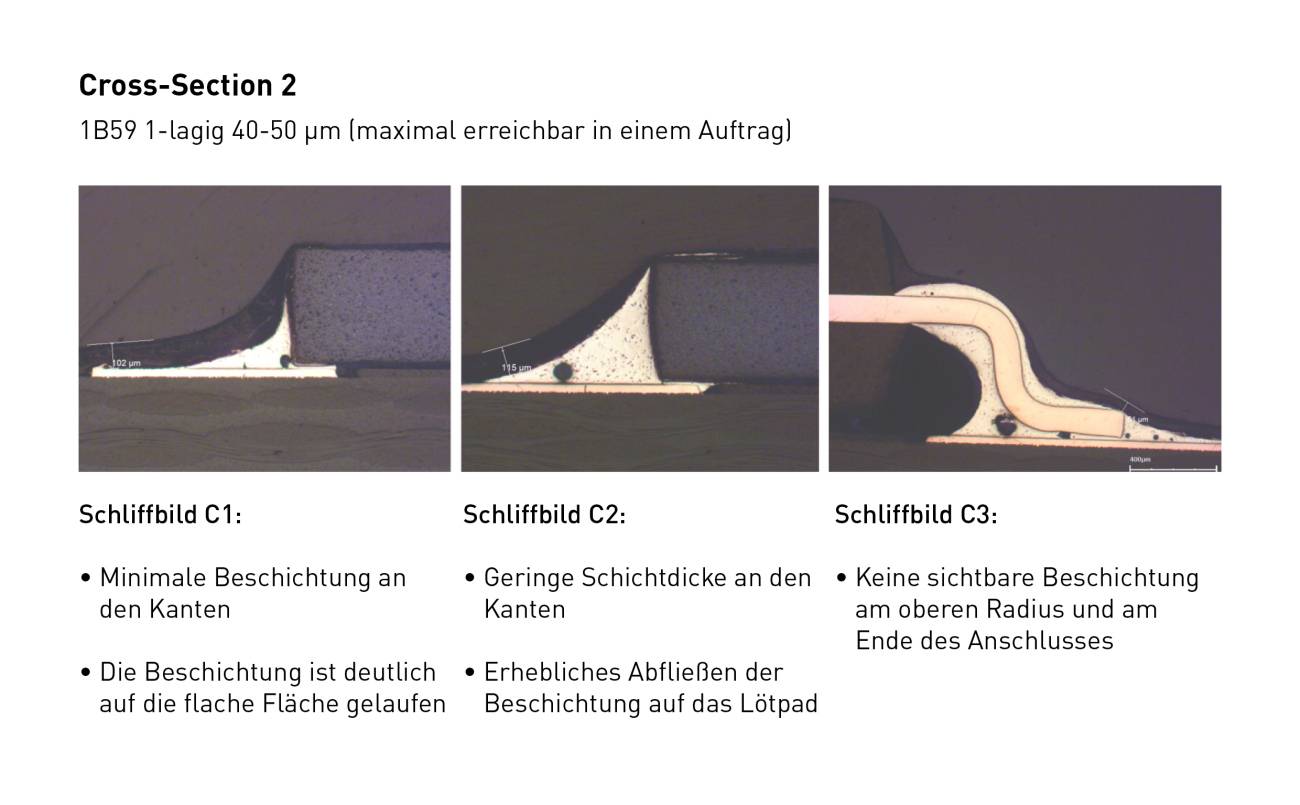

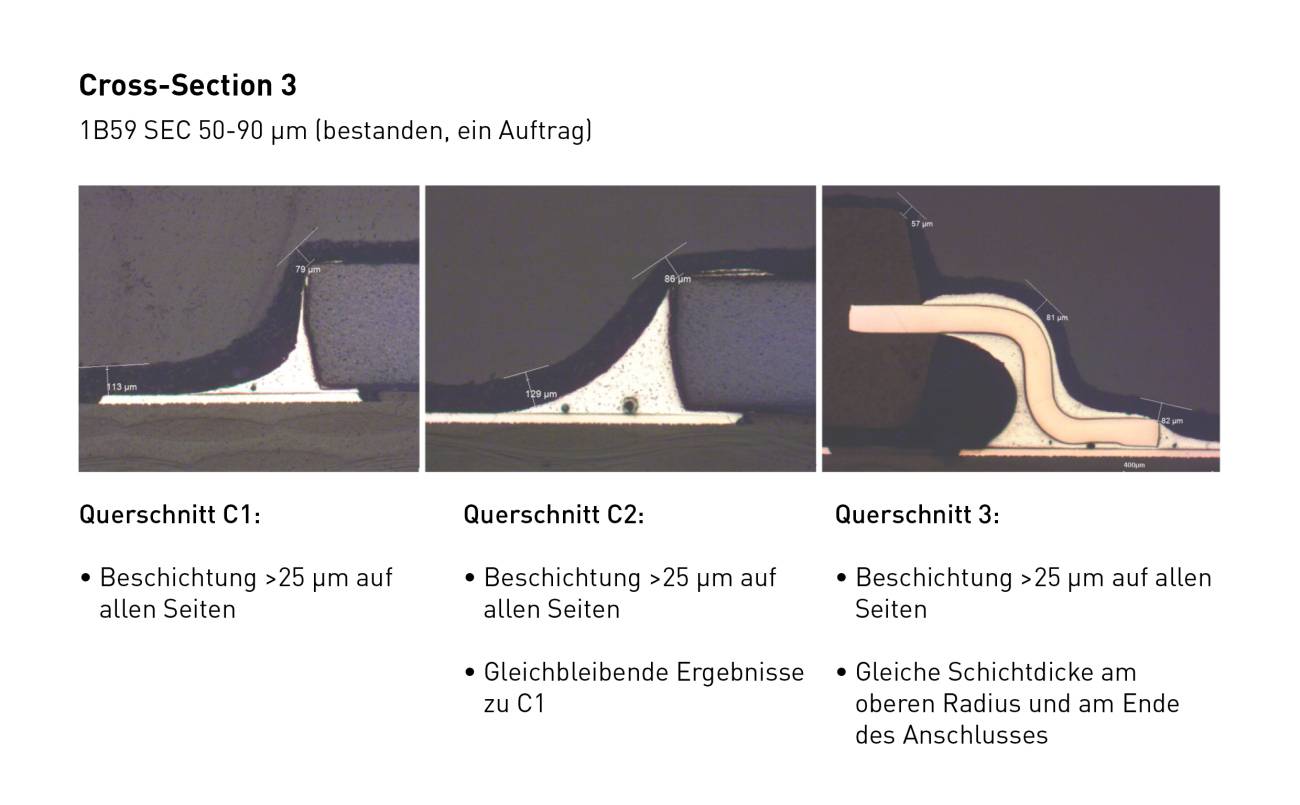

Sharp Edge Coverage mit nur einer Schutzlackschicht

Sharp Edge Coverage bezeichnet die Fähigkeit eines Schutzlacks, eine Baugruppe gleichmäßig zu beschichten, um die gesamte Oberfläche inklusive aller Komponenten, insbesondere deren Kanten, zu schützen. Traditionell wird Sharp Edge Coverage durch das Auftragen mehrerer Schutzlackschichten erreicht, was ein zeitaufwendiger und kostspieliger Prozess sein kann. Zum Teil sind acht oder mehr Schichten nötig, um die gewünschte Schutzwirkung an den Kanten zu erreichen. Ziel ist dabei in der Regel die nach Norm IPC-A-610 vorgegebene Schichtdicke von 30 µm bis 125 µm. Um die Deckkraft auf scharfkantigen Bauteilen zu erhöhen, hat der Schutzlack-Hersteller HumiSeal zwei Produkte entwickelt, die eine vollständige Beschichtung in nur einem Anwendungsprozess ermöglichen: Die Schutzlacke 1B59 SEC und 1A33 SEC. Dadurch entfällt die Notwendigkeit, mehrere Lackschichten aufzutragen.

„Eine einzelne 80-µm-Schicht von 1B59SEC hat sich als wirksamer erwiesen als zwei oder mehr 40-µm-Schichten einer herkömmlichen Beschichtung, wie Tests von HumiSeal zeigen“, so Nicolas Wiacker. Die SEC-Schutzlacke haben modifizierte Flüssigkeitseigenschaften, wodurch sie sich, insbesondere während der Trocknungsphase, besser an die Form der entsprechenden Komponenten anpassen können als klassische Schutzlacke. Die SEC-Produkte bieten somit einen vollständigen Schutz für bestückte Leiterplatten – einschließlich der scharfen Kanten oberflächenmontierter Komponenten. Ihre Vorteile:

- Abdeckung scharfkantiger Bauteile

- geringe Wasserdampfdurchlässigkeit

- Schutz gegen Feuchtigkeit, salzhaltige/korrosive Umgebungen und Schmutz

- hohe thermische Stabilität

- fluoreszieren unter UV-Strahlung zur leichteren Inspektion

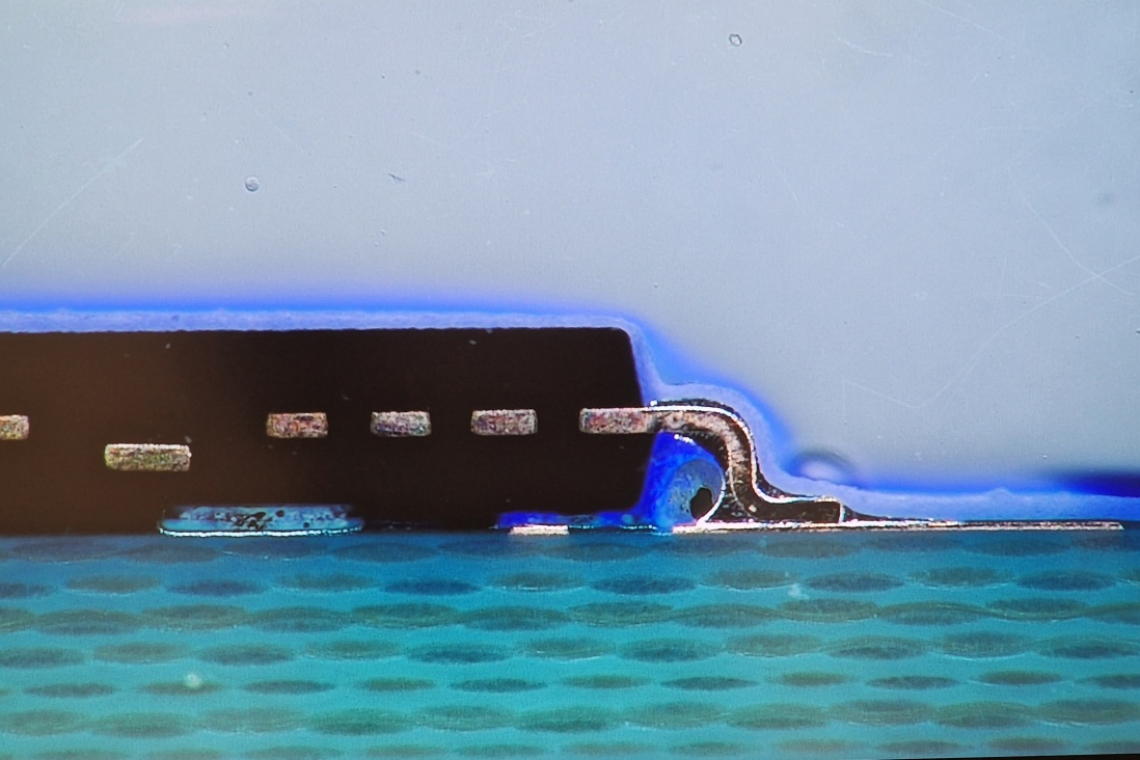

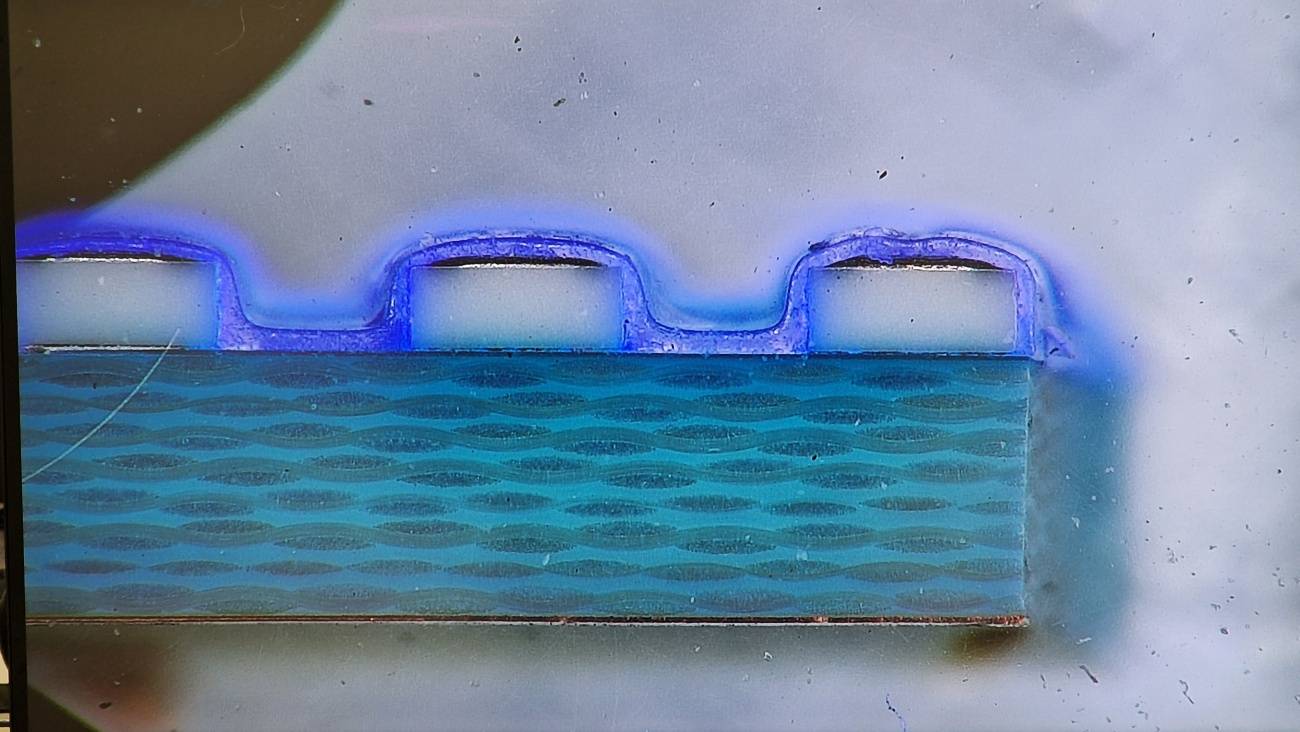

Auch hier sieht man bei der SEC-Beschichtung unter UV-Licht die gleichmäßige Beschichtung der Kanten

Auch hier sieht man bei der SEC-Beschichtung unter UV-Licht die gleichmäßige Beschichtung der Kanten

Immersionstest zur Deckkraft

Um zu bestätigen, dass die neue Sharp-Edge-Coverage-Beschichtung den beabsichtigten Schutz bietet, wurde von dem Forschungslabor bei HumiSeal ein Immersionstest entwickelt. Bei diesem Test kommen ein Becherglas mit Salzwasser, dessen Salzgehalt dem von Meerwasser entspricht, eine 24-Volt-Stromversorgung und Testplatinen, die für die SIR-Bewertung und Kondensationstests entwickelt wurden, zum Einsatz. Für den Test wurden zwei Testplatinen verwendet: eine Platine, beschichtet mit einer einzelnen Schicht 1B59 SEC (80 µm), und eine Platine ohne Beschichtung. Die Testplatinen wurden dann an die Stromversorgung angeschlossen, mit 24 Volt bestromt und anschließend in das Salzwasser getaucht. Das Ergebnis: Die unbeschichtete Platine zeigte eine deutliche Blasenbildung durch Leckstrom sowie eine schnell einsetzende Korrosion. Die mit 1B59 SEC beschichtete Testplatine wies hingegen keine Anzeichen von Leckstrom und Blasenbildung auf.

„Die SEC-Schutzlacke bieten vor allem zuverlässigen Schutz für Leiterplatten, die in hoher Luftfeuchtigkeit und rauen Umgebungen eingesetzt werden“, erklärt Dirk Rüdell. „Die Reduzierung der Schutzlackschichten führt zudem zu einer erheblichen Zeit- und Kostenersparnis.“

www.stannol.de, www.chasecorp.com/HumiSeal/