Transparenz, Digitalisierung und starke Partnerschaften sind Schlüsselfaktoren, um Produktionsstillstände frühzeitig zu erkennen und wirksam zu vermeiden.

Obsoleszenz – also das technische oder wirtschaftliche Auslaufen von Bauteilen – betrifft längst nicht mehr nur den Konsumgüterbereich. In der Industrie hat das Thema in den letzten Jahren massiv an Bedeutung gewonnen. Besonders betroffen sind Komponenten der Automatisierungs- und Steuerungstechnik: Frequenzumrichter, Steuerungen, Visualisierungssysteme oder andere ‚intelligente' Geräte, die für den Betrieb einer Anlage unverzichtbar sind.

Der Ernstfall tritt meist unerwartet ein: Eine Komponente fällt aus – und Ersatz ist am Markt schlicht nicht mehr zu bekommen. Genau dieses Szenario ereignete sich 2019 bei einem Industriekunden aus dem Bereich Lebensmittelherstellung. Die Folge: ein kompletter Stillstand der Produktionsanlage, verbunden mit Unsicherheit, hohen Kosten und der dringenden Frage, welche weiteren Bauteile in naher Zukunft dasselbe Schicksal ereilen könnte.

Dieses Beispiel machte eindringlich deutlich, dass sich Unternehmen proaktiv mit Obsoleszenz auseinandersetzen müssen, anstatt erst im Ernstfall zu reagieren.

Vom Kundenproblem zur Plattform

Aus dieser konkreten Kundenanforderung entstand die Idee für INspares: Ein Unternehmen, das sich auf die Transparenz und das Management von Obsoleszenz spezialisiert. Ziel ist es, Betriebe bei der Absicherung ihrer bestehenden Anlagen – im sogenannten Brownfield – zu unterstützen. Der Ansatz: Zunächst wird die vorhandene Infrastruktur gründlich durchleuchtet. Dazu gehört vor allem die nachträgliche Digitalisierung der Schaltschränke, in denen sämtliche relevanten Baugruppen verbaut sind. Jede Komponente wird erfasst: Hersteller, Typ, Artikelnummer, Einsatzort, Anzahl. Damit liegt erstmals eine strukturierte Datenbasis vor – die Voraussetzung für alles Weitere.

Lifecycle-Daten als Schlüssel zur Transparenz

Allein die Erfassung der Bauteile schafft jedoch nur eine Inventarliste. Den entscheidenden Mehrwert bietet der Abgleich mit den Lifecycle-Daten der Hersteller. Diese liefern Informationen über:

- aktiven Status (Produkt in voller Vermarktung)

- Abkündigung (End of Life eingeleitet)

- Lieferstopp (keine Versorgung mehr möglich).

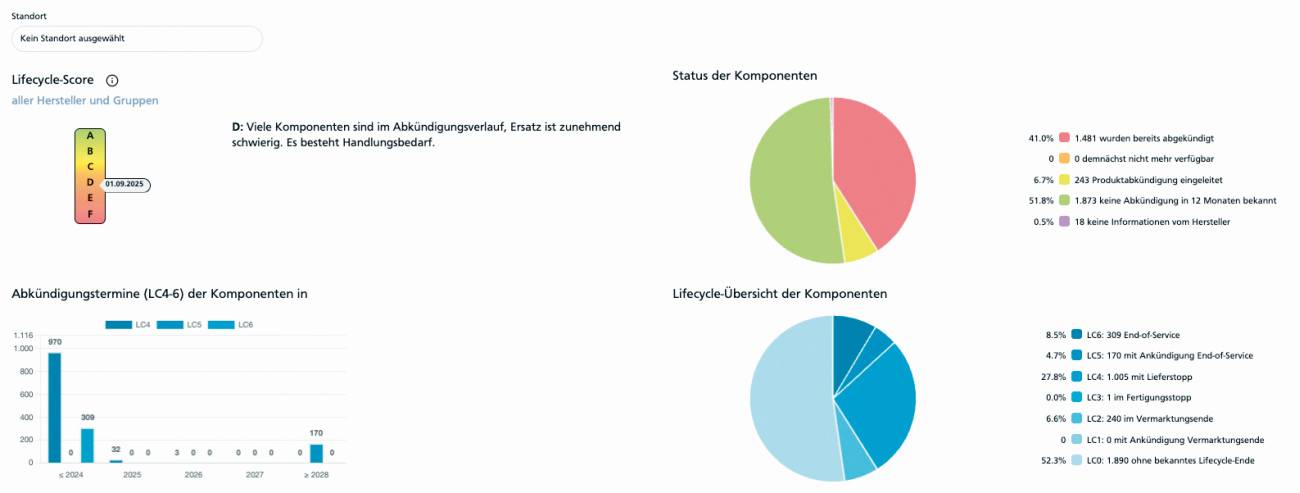

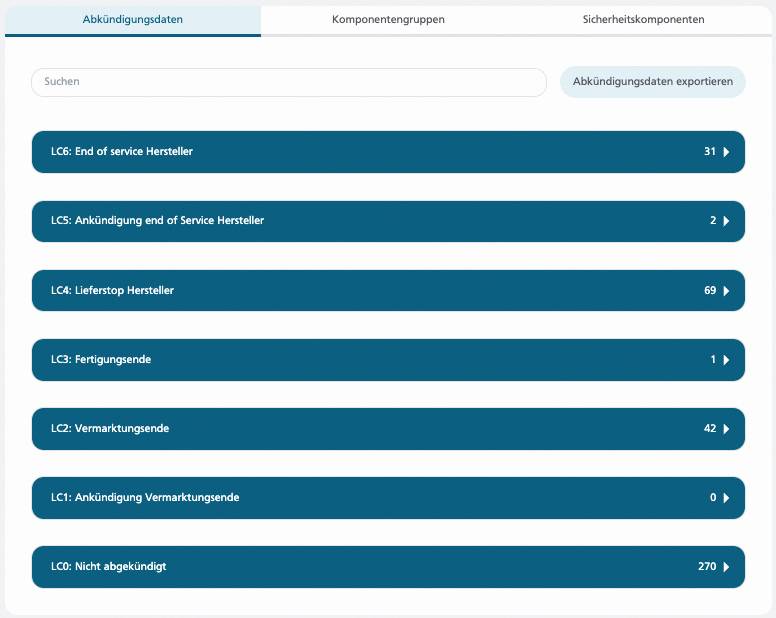

Durch das Matching der Anlageninventur mit den Herstellerdaten entsteht ein detailliertes Bild: In welchem Lebenszyklus befindet sich jede einzelne Komponente? Welche Baugruppen sind kritisch? Wo muss in naher Zukunft gehandelt werden?

Das Ergebnis ist eine Art Gesundheitscheck für die gesamte Produktion: von der Gesamtübersicht über ein Werk bis hin zur Analyse einzelner Linien oder Bauteile.

Vom Problem zur Lösung

Die reine Darstellung von Risiken ist jedoch nur der erste Schritt. INspares verfolgt mit seiner Plattform OT360 das Ziel, Probleme nicht nur sichtbar zu machen, sondern auch konkrete Handlungsoptionen anzubieten.

Hierfür werden Daten aus verschiedenen Quellen zusammengeführt:

- Reparaturdienstleister: Können Komponenten instand setzen und so die Lebensdauer verlängern.

- Ersatzteillieferanten: Stellen Austauschgeräte oder Restbestände zur Verfügung.

- Retrofit-Experten: Begleiten die schrittweise Erneuerung und Modernisierung veralteter Baugruppen.

- Kreislaufwirtschaftsansätze: Komponenten aus stillgelegten Anlagen werden dem Markt wieder zugeführt.

Durch diese Kombination entsteht ein 360-Grad-Blick auf alle relevanten Aspekte des Obsoleszenz-Managements – und damit die Grundlage für eine nachhaltige Instandhaltungsstrategie.

Komponentenübersicht von OT360

Komponentenübersicht von OT360

Warum das Thema dringlicher ist denn je

Die Bedeutung des Themas nimmt kontinuierlich zu – aus mehreren Gründen:

- Steigende Komplexität: Produktionsanlagen sind heute hochgradig vernetzt. Software, Netzwerktopologien und Abhängigkeiten zwischen Baugruppen erhöhen die Anfälligkeit. Ein Ausfall lässt sich nicht mehr „mit Schraubenzieher und Lötkolben“ beheben.

- Hohe Abhängigkeiten: Ein einziges Teil kann ganze Systeme lahmlegen. Der Wechsel auf ein anderes Produkt oder einen anderen Hersteller erfordert Know-how, Zeit und Investitionen.

- Fachkräftemangel: Das Expertenwissen, um Ersatzteile fachgerecht auszutauschen oder Retrofit-Maßnahmen einzuleiten, wird knapper. Betriebe können nicht mehr selbstverständlich auf eigenes Personal zurückgreifen.

- Globalisierung der Lieferketten: Unsicherheiten in der Beschaffung verstärken die Risiken zusätzlich.

Fazit: Obsoleszenz-Management als Erfolgsfaktor

Obsoleszenz ist kein Randthema mehr, sondern eine zentrale Herausforderung für die industrielle Instandhaltung. Wer den Überblick über seine Anlagen verliert, riskiert Stillstände, Kostenexplosionen und im schlimmsten Fall Wettbewerbsnachteile.

Transparenz ist der erste Schritt, Lösungen sind der zweite. Mit OT360 hat INspares eine Plattform entwickelt, die beides zusammenführt: Sie schafft vollständige Transparenz über den Lebenszyklus aller Komponenten und sie integriert konkrete Lösungswege von Reparatur über Retrofit bis hin zur Kreislaufwirtschaft.

Damit wird Obsoleszenzmanagement nicht nur zu einer Frage der Risikoabwehr – sondern zu einem Baustein nachhaltiger, zukunftssicherer Produktion.