Das Fraunhofer FEP hat mit einem speziellen Rolle-zu-Rolle-Produktionsverfahren eine Technologie für das präzise Aufbringen von Kupfer- und Aluminiumschichten auf Polymerfolien zur Herstellung von Stromkollektoren entwickelt. Leitfähigkeit und Dicke der Schichten sind vergleichbar mit herkömmlichen, auf Metallfolien basierenden Stromkollektoren. Die neuen Stromkollektoren für Lithium-Ionen-Batterien sind leichter und weniger brennbar als herkömmliche.

Ohne Lithium-Ionen-Batterien ist unsere moderne Welt kaum vorstellbar. Sie ermöglichen uns die Nutzung mobiler Geräte wie Smartphones, Tablets oder Staubsaugerroboter sowie die Nutzung von Elektromobilität. Den vielen Vorteilen wie hohe Energiedichte, kompakte Bauweise und lange Lebensdauer steht allerdings ein entscheidender Nachteil gegenüber: Durch die Eigenschaften des Lithiums (leicht brennbar und schnell reaktionsfähig) besteht immer ein gewisses Brandrisiko. Durch Überladung, Beschädigung oder Überhitzung kann es zu einer unkontrollierten Freisetzung der gespeicherten Energie kommen. Das nennt man „thermisches Durchgehen“.

Beidseitig beschichtete Polymerfolien

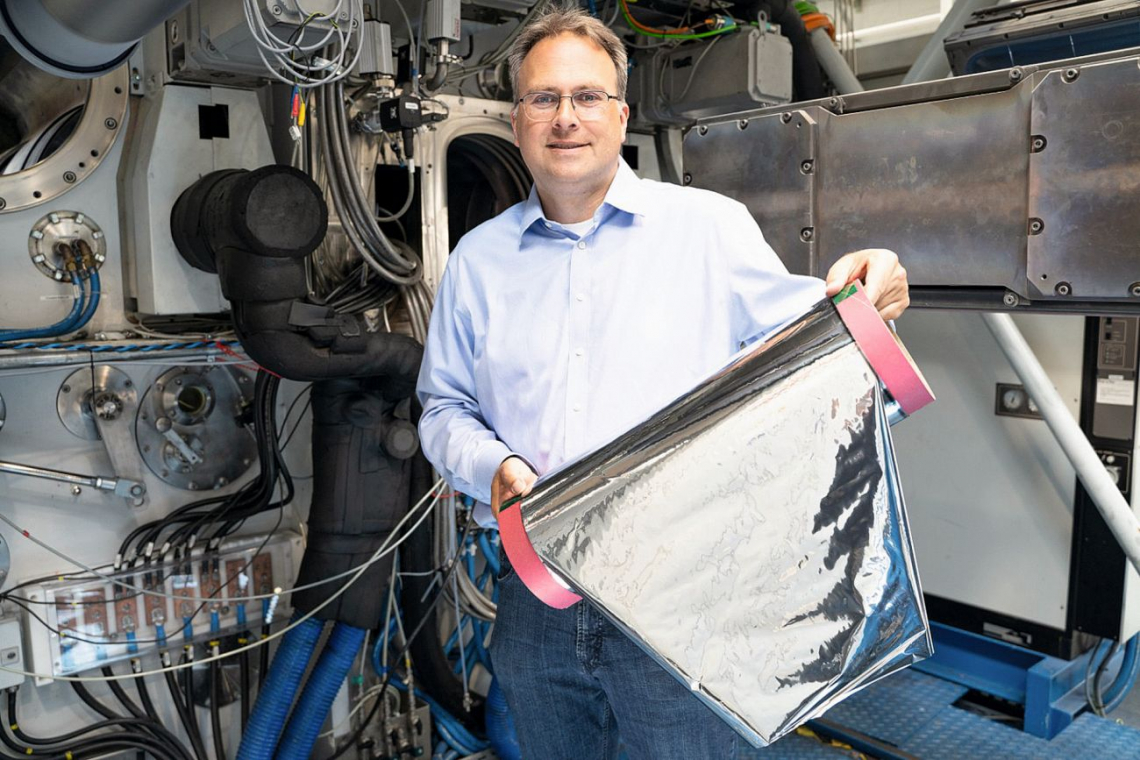

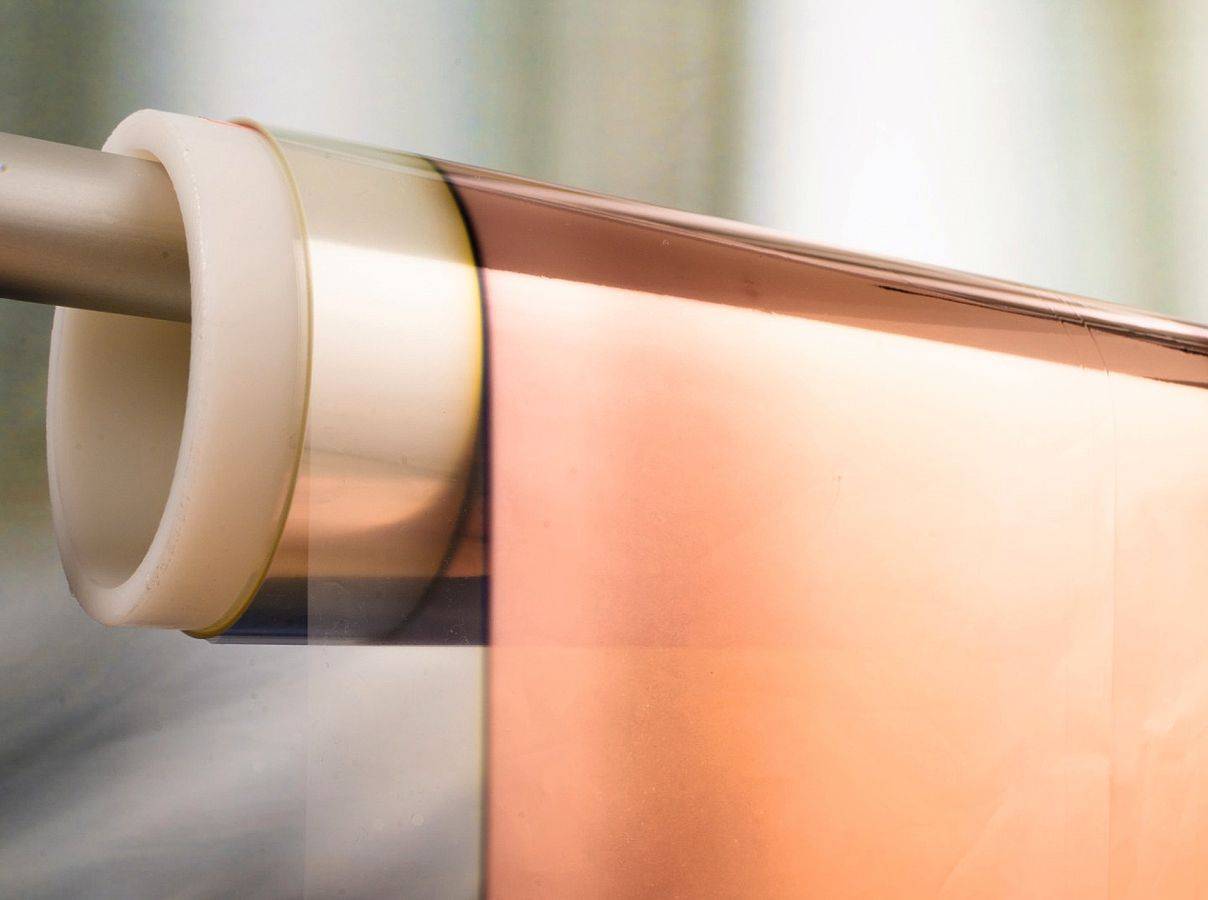

Mittels Elektronenstrahlverdampfung mit Kupfer beschichtete Kunststofffolie zur Verwendung als Metall- Polymer-Stromkollektor (composite current collector) für BatteriezellenDas Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik FEP arbeitet an innovativen Lösungen für die Vakuumbeschichtung sowie die Behandlung von Oberflächen, Flüssigkeiten und Gasen. Mit dem entwickelten Verfahren ist es möglich, die herkömmlichen Stromkollektoren, üblicherweise Metallfolien, durch sogenannte Metall-auf-Polymer-Stromkollektoren zu ersetzen. Diese bestehen aus Polymerfolien, welche beidseitig mit einer dünnen Schicht Aluminium oder Kupfer beschichtet sind. Diese Stromkollektoren bieten mehrere Vorteile: Sie verringern das Gewicht des Kollektors, was zu einer höheren Energiedichte der Zelle führt. Noch wichtiger ist jedoch der Sicherheitsaspekt: Sollte es in der Zelle zu einem Kurzschluss kommen, schmilzt das Polymersubstrat und unterbricht den Strompfad. Auf diese Weise wird verhindert, dass sich Wärme weiter aufbaut und ein thermisches Durchgehen entsteht.

Mittels Elektronenstrahlverdampfung mit Kupfer beschichtete Kunststofffolie zur Verwendung als Metall- Polymer-Stromkollektor (composite current collector) für BatteriezellenDas Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik FEP arbeitet an innovativen Lösungen für die Vakuumbeschichtung sowie die Behandlung von Oberflächen, Flüssigkeiten und Gasen. Mit dem entwickelten Verfahren ist es möglich, die herkömmlichen Stromkollektoren, üblicherweise Metallfolien, durch sogenannte Metall-auf-Polymer-Stromkollektoren zu ersetzen. Diese bestehen aus Polymerfolien, welche beidseitig mit einer dünnen Schicht Aluminium oder Kupfer beschichtet sind. Diese Stromkollektoren bieten mehrere Vorteile: Sie verringern das Gewicht des Kollektors, was zu einer höheren Energiedichte der Zelle führt. Noch wichtiger ist jedoch der Sicherheitsaspekt: Sollte es in der Zelle zu einem Kurzschluss kommen, schmilzt das Polymersubstrat und unterbricht den Strompfad. Auf diese Weise wird verhindert, dass sich Wärme weiter aufbaut und ein thermisches Durchgehen entsteht.

Beschichtung per Metallverdampfung

Die Prozessentwicklung erfolgte im Rahmen des vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projektes PolySafe. Dabei werden die Metalllagen auf den Polymerfolien durch Elektronenstrahlverdampfung aufgebracht. Claus Luber, technischer Projektleiter, erläutert: „Die Herausforderung war, die Polymerfolien und den Beschichtungsprozess so auszulegen, dass eine zu aktuellen Metallfolien vergleichbare Dicke des Stromkollektors und eine optimale elektrische Leitfähigkeit der Metallschicht gewährleistet werden kann.“ Es galt dabei, den Einfluss von Parametern des Bandlaufs, der Substratvorbehandlung sowie der Metallverdampfung ganzheitlich zu verstehen und optimale Prozesseinstellungen zur Erreichung der technologischen und wirtschaftlichen Anforderungen zu entwickeln. Eine weitere Herausforderung stellte die Minimierung der Wärmebelastung während des Abscheidungsprozesses dar, welche durch den Einsatz einer speziellen Kühlmethode – einer Gaskühlwalze der Von Ardenne GmbH – erreicht wurde. Diese Lösung sorgt für eine hohe Qualität der Folien sowie für eine hohe Produktivität.

Ergebnisse der Prozessentwicklung

Das Forschungsteam konnte erfolgreich die Abscheidung von dicken Kupfer- und Aluminiumschichten auf 12 µm dicken PET-Folien zeigen. Die Abscheidung erfolgte in einem Rolle-zu-Rolle-Prozess auf einer Rollenbreite von bis zu 60 cm. Die Ergebnisse umfassen:

Kupfer:

Beidseitige Beschichtung durch einen zweistufigen Prozess mit bis zu 1 µm dicken Kupferschichten pro Seite;die Kupferschicht zeigte sich kompakt und die Folie blieb

ohne wesentliche Faltenbildung – ideal für die Weiterverarbeitung in der Batterieproduktion.

Aluminium:

Beidseitige Beschichtung durch einen zweistufigen Prozess mit bis zu 1 µm dicken Aluminiumschichten pro Seite. Auch hier war die Folie frei von Falten, was ihre Eignung für die Weiterverarbeitung zur Elektrodenbeschichtung bestätigte.

Erfolgreiche Herstellung von Pouchzellen

Die mit der neuen Technologie hergestellten Metall-Polymer-Stromkollektoren wurden durch den Projektpartner TU Braunschweig erfolgreich in Pouchzellen integriert. Diese Zellen wurden auf ihre elektrochemischen Eigenschaften hin getestet und mit herkömmlichen Referenzzellen verglichen. In diesen Tests überzeugten die Zellen mit den Metall-Polymer-Stromkollektoren bei unterschiedlichen Lade- und Entladeraten mit ähnlicher Leistung und Zyklenstabilität wie die Referenzzellen.

Fazit und Ausblick

Mit dem neuen Rolle-zu-Rolle-Verfahren können Metall-Polymer-Kollektoren erfolgreich mit halbindustriellen Prozessen hergestellt werden. Die Forschungsergebnisse belegen, dass diese Prozesse geeignet sind, Stromkollektoren herzustellen, die das Potenzial haben, die Energiedichte von Batteriezellen zu steigern und gleichzeitig die Sicherheitsrisiken zu minimieren. Das neue Produktionsverfahren bietet der Industrie die Grundlage für die Weiterentwicklung von Lithium-Ionen-Batterien mit verbesserten Eigenschaften.

ZUR INFO

Projekt PolySafe

Forschungsprojekt zur Steigerung der Sicherheit von Lithium-Ionen-Batterien durch Metall-Polymer-Komposit-Stromkollektoren

Fördergeber: Bundesministerium für Bildung und Forschung

Laufzeit: 01.08.2021 – 30.04.2025

Projektpartner:

- Von Ardenne GmbH

- Brückner Maschinenbau GmbH & Co. KG

- Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik FEP

- Fraunhofer-Institut für Schicht- und Oberflächentechnik IST

- Battery LabFactory Braunschweig (BLB) der TU Braunschweig

- VARTA Microbattery GmbH