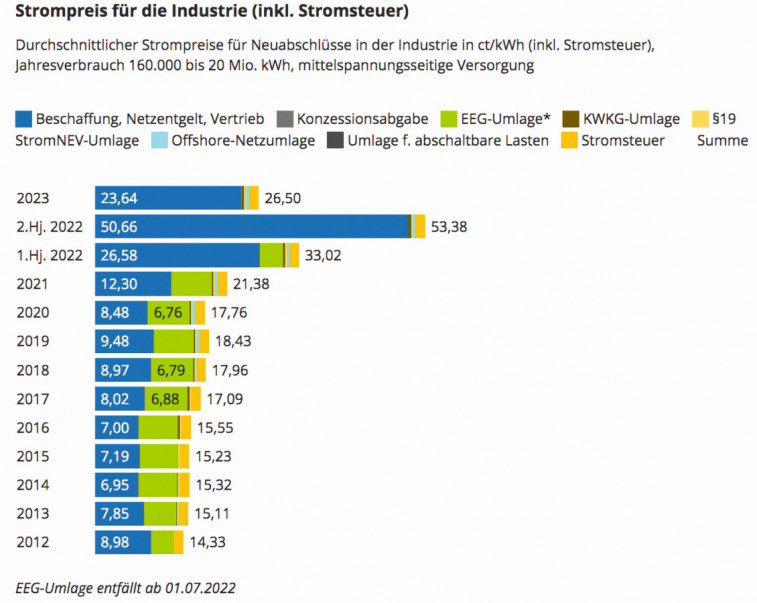

Mit dem Umstieg auf energiesparende Trocknersysteme können erhebliche Kosten eingespart werden, wie Strähle-CEO Sven Reimold im zweiten Teil der Energiesparserie vorrechnet. Die Strähle Galvanik in Zaisenhausen investiert seit 2012 in Energieeffizienz. Seither sind die Stromkosten für die Industrie stetig gestiegen (Abb. 1). Die richtigen Weichenstellungen für die Zukunft haben die Kosten deutlich gesenkt. Inklusive EEG-Zuschlag lägen die Kosten heute ohne Energieeffizienzmaßnahmen bei 450.000 Euro im Jahr. Stattdessen betragen sie lediglich 250.000 Euro. Die Senkung war ohne Förderungen oder die Inanspruchnahme von Preisbremsen möglich. Ein Teil dieser erheblichen Kostensenkung geht auf Einsparungen beim Heizöl zurück. 40.000 Liter Heizöl spart die Zusammenfassung von Bürotrakt und weiteren Gebäuden in einer Fernwärmeleitung. Großes Einsparpotenzial bieten auch moderne Trocknersysteme.

Abb. 1: Zusammensetzung der Strompreise in der Industrie seit 2012. Grafik: BDEW

Abb. 1: Zusammensetzung der Strompreise in der Industrie seit 2012. Grafik: BDEW

Verschiedene Trocknungssysteme

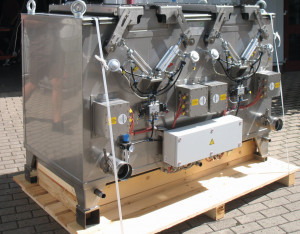

Der bekannte und sehr effektive Gestell- sowie Trommeltrockner aus dem Hause Harter wurde bei der MVB (Metallveredlung Bretten), die zu Strähle gehört, drei Mal als Gestelltrockner und einmal als Trommeltrockner verbaut. Schon beim ersten Einbau wurde schnell klar, dass mit den Geräten große Mengen an Strom und Wärme gespart werden können. Bei einem Elektrotrockner muss mit gut 35–50 KW elektrischer Wärme gerechnet werden. Hinzu kommt der Strom für die Lüftungsmotoren, die ständig laufen müssen, damit die Heizspiralen, Heizstäbe oder ähnliche Konstruktionen nicht überhitzen und dadurch sogar durchbrennen. Es wird u. a. das System Airgenex (Abb. 2) verwendet. Es funktioniert als Kältetrockner: Die warme feuchte Luft, wird durch das System abgekühlt und getrocknet. Durch einen Wärmetauscher kommt die trockene warme Luft wieder in den Trockner. Durch das Deckelsystem, das mittlerweile alle namhaften Hersteller anbieten, bleibt die warme Luft im Trockner und gibt den Teilen eine gleichmäßige Objekttemperatur. Abb. 2: Airgenex-Trockner für Gestellware

Abb. 2: Airgenex-Trockner für Gestellware

Energiesparend und schnell

Kondensationstrockner mit Wärmepumpe von Harter trocknen schnell, was für Betreiber kurze Trocknungszeiten bedeutet. Taktzeiten werden eingehalten, Kapazitätserhöhungen im Fertigungsprozess sind vielfach realisierbar. Niedrige Temperaturen schonen Produkte, Menschen und Materialien und liefern gute Ergebnisse ohne Flecken. Die Wärmepumpentechnik arbeitet von Natur aus effizient, spart Energie, CO2 und Betriebskosten. Die Trocknung findet im lufttechnisch geschlossenen System statt und ist laut Harter nahezu emissionsfrei. Betreiber werden unabhängig von klimatischen und jahreszeitlichen Bedingungen. Durch gleichbleibende Parameter ist der Trocknungsprozess reproduzierbar und sicher.

FST Drytec nutzt die Hallenluft

Hier wird durch einen weiteren Ventilator die feuchte Luft bis zur Vorgabe aus dem Trockner in die Atmosphäre gebracht und durch einen Kreuzwärmetauscher gleichzeitig frische Luft in den Trockner geblasen. Als Sonderwunsch gibt es eine sogenannte Abblasschiene, die die Ware beim Einfahren in den Trockner erstmals abbläst und somit einen Großteil des Wassers von der Oberfläche der Teile entfernt. Die wesentlichen Vorteile des FST-Drytec Trocknungssystems (Abb. 3) folgen aus der FST-Trocknungsstrategie:

- Sehr hohe Trocknungsleistung und sehr schnelle Bauteiltrocknung ergeben sehr hohe Effektivität durch max. mögliche Luftgeschwindigkeit sowie optimale Trocknungstemperatur und Feuchtigkeit.

- Hohe Produktivität und Wirtschaftlichkeit bei geringen Verlusten, durch den Einsatz von Energieeinsparmodulen, führen zu sehr hoher Effizienz.

Dieses Ziel erfordert den folgerichtigen Einsatz einer Vielzahl von zur Verfügung stehenden Energieeinsparmodulen:

- dem FST Abblassystem Jetblader

- der FST-Entfeuchtung auf Wärmepumpenbasis mit Kältekreislauf

- der FST-Wärmerückgewinnung mit Kreuzstromwärmetauscher ERU-X

- der FST-Trocknungsfortschrittskontrolle und „Ware Trocken“-Erkennung

Bei Strähle wird derzeit ein Gestelltrockner und ein Trommeltrockner der Firma FST eingesetzt. FST setzt auf Verarbeitung in Edelstahl wobei andere Hersteller auf Kunststoff eingeschossen sind. Die vor und Nachteile muss jeder für sich abwägen.

Safedry bei Strähle neu im Einsatz Abb. 3: FST- Trocknungssystem

Abb. 3: FST- Trocknungssystem

Neu auf dem Markt und mit einer Technik ausgestattet, die im Prinzip alle Vorteile der bekannten Nachteile nutzt, sind die Anlagen der Firma Safedry. Sie vereinen alle Vorzüge bekannter Trocknungssysteme für Galvanikanlagen. Die Anlagen sind effizient, weil sie energiesparende Ventilatoren nutzen. Zudem ist eine integrierte Abblasfunktion sowie eine Luftentfeuchtung für den Betrieb im offenen und im geschlossenen System möglich. Darüber hinaus sind die Anlagen flexibel, weil sich das System an die Anforderungen des Kunden anpassen lässt. Es kann später noch mit Gadgets wie Tropfwasserabscheider oder einer Erweiterung der Luftentfeuchtung verbessert werden. Jedes System hat seine Vorteile, aber alle sparen Gas und Energie und haben so Elektrogeräte aus dem Markt gedrängt. Sich über Trockner mit Elektroheizstäben zu informieren macht demnach heute keinen Sinn mehr. Stattdessen sollte auf Warmwasser-Wärmetauscher umgestellt werden. Ein weiterer großer Vorteil bei allen Systemen ist das Deckelsystem, mit dem die Wärme im System behalten wird. Die frequenzgesteuerten Motoren können mit unterschiedlicher Intensität betrieben werden und reduzieren artikelspezifisch die Geschwindigkeit und damit den Stromverbrauch. Kommt der Warenträger aus dem Trockner, werden die Ventilatoren komplett abgeschaltet und ein Ventil schließt den Wärmekreislauf vom Warmwasser. Somit kann nichts überhitzen und es ergibt sich eine weitere Energieeinsparung. Berechnung der Einsparung bei der Umstellung von zwei elektrisch betriebenen Trogtrocknern zu einem warmwasserbetriebenen Kammertrockner:

Ventilatoren: 6 x 1,75 KW = 10,5 KW

Heizschlangen: 12 x 3,5 KW = 42 KW

52,5 KW x 16 h = 840 KWh für einen Produktionstag mit zwei Schichten. Auf Grundlage des Nettostrompreises von 9,758 Cent/KWh im Juli ergibt sich ein Strompreis von 81,96 Euro am Tag. Einsparungen ergeben sich auch durch die Möglichkeit, Ventilatoren schon vor dem Taktende herunterzufahren.

10,5 KW x 16h = 168 KWh x 9,758cent = 16,39 Euro fallen hier je Produktionstag mit zwei Schichten an. Im Ergebnis fallen die Energiekosten bei 50 Wochen im Zweischichtbetrieb von 20.490 auf 4.097 Euro. Natürlich muss der entsprechende Gaspreis und Wärmebedarf gegengerechnet werden. Die Preise sind für jeden Betrieb individuell. Strähle – MVB bezieht Spotmarktpreise, die monatlich schwanken. Die Energiekosten werden sich aber halbieren.

Trocknungszeit deutlich reduziert

Bei allen Systemen, konnten zwei Trogtrockner durch einen Trockner ersetzt werden. Die Trocknungszeit konnte somit halbiert und teilweise weiter reduziert werden. Zusätzliche Einsparungen bei den Kosten ergeben sich dadurch, dass die Ventilatoren schon vor dem Taktende heruntergefahren oder gar ausgeschaltet werden können.

Feuchte Luft muss raus

Um eine schnelle effektive Trocknung zu gewährleisten, muss darauf geachtet werden, dass die feuchtwarme Luft aus dem Trockner entfernt und durch frische entfeuchtete Luft ersetzt werden muss. Aktuell gibt es noch bis zu 40 % Förderung auf Energie- und Ressourceneffizienz. Da sich die Förderungen und Richtlinien ständig ändern, muss auch hier individuell jedes Unternehmen seine Möglichkeiten offenlegen. Leider ist es 2023 nicht mehr ganz so einfach und unkompliziert, wie das noch vor 2020 der Fall war. Es muss alles plausibel dargelegt werden.

In der nächsten Ausgabe: Energiemanagement für Heizungssteuerung, Pumpen und Aggregate durch intelligente Software