Kosten reduzieren, Qualität verbessern und Nacharbeit minimieren – diese Ergebnisse erzielte eine Lohngalvanik in Ungarn durch die Umrüstung auf Wärmepumpen-basierte Kondensationstrockner in verschiedenen Galvaniklinien. Sie beliefert unter anderem den größten Chiphersteller Deutschlands.

Jeder Lohngalvaniseur weiß um die immer weiter steigenden Anforderungen an die Industrie. Die Herausforderungen ständiger Prozessoptimierungen haben jedoch, wie alles im Leben, auch eine gute Seite. So geschehen im Fall von Feszo Trade Kft. aus Budapest. Der wachsende Druck veranlasste die ungarische Lohngalvanik dazu, in eine alternative Trocknungstechnologie zu investieren, um endlich fleckenfreie Oberflächen zu erzielen. Heute kann Feszo hervorragende Ergebnisse und eine gute Energiebilanz vorweisen. Damit hat sich das kleine Unternehmen seinen Platz auf dem Markt weiter gesichert. Diese alternative Art der Trocknung entwickelte Trocknerhersteller Harter aus Stiefenhofen im Allgäu bereits 1991. „Die Kondensationstrocknung auf Wärmepumpenbasis kennen wir schon lange, denn wir haben früher Schlammtrockner für Harter in Ungarn verkauft“, erzählt Zsolt Lambertus, Inhaber und Geschäftsführer bei Feszo. Die Trocknung von Schlämmen als Abfallprodukt aus galvanischen Prozessen ist eines von mehreren Standbeinen von Trocknerhersteller Harter. Feszo wiederum war ursprünglich als Anlagenplaner auf dem ungarischen Markt tätig. Mit der Vergrößerung und Modernisierung seiner Lohngalvanik hat Feszo nun auch diesen Geschäftsbereich massiv ausgebaut. Lambertus ergänzt: „Als es um die Verbesserung der Trockner ging, war für uns klar, dass wir wieder mit Harter zusammenarbeiten wollten.“

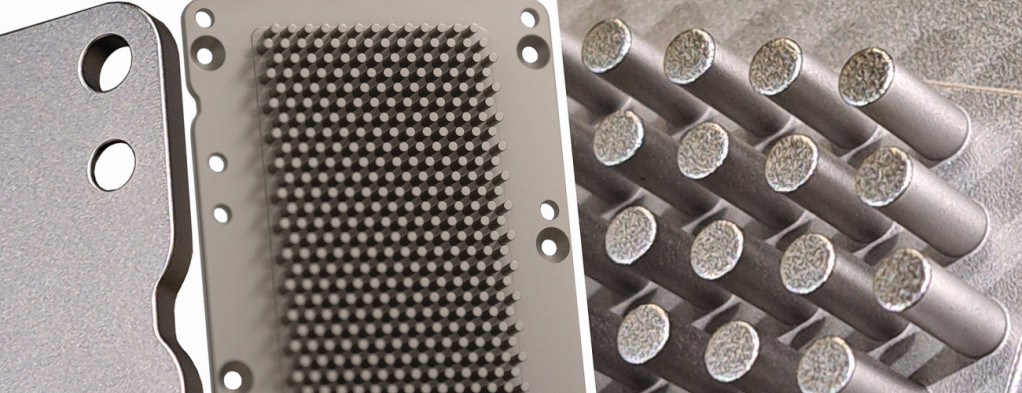

Bei geringem Energieeinsatz werden Pin-Fin-Bauteile eines namhaften Chipherstellers heute innerhalb von nur 6 min. bei ca. 50 °C vollständig und fleckenfrei getrocknet Die Verbindung von Feszo mit dem Trocknungsanlagenbauer Harter aus dem süddeutschen Stiefenhofen geht auf das Ende der 1990er-Jahre zurück. Harter hatte gerade die völlig neue Kondensationstrocknung mit Wärmepumpe auf den Markt gebracht. Zum damaligen Zeitpunkt wurde diese ausschließlich für Schlammtrockner eingesetzt, die Gewicht und Volumen von filtergepressten Schlämmen um bis zu 60 % reduzieren. Reinhold Specht, geschäftsführender Gesellschafter bei Harter, erklärt: „Bei entsprechend hohen Deponiekosten sind somit auch bis zu 60 % Einsparungen bei den Entsorgungs- und Transportkosten möglich.“ Die Schlammtrocknung mit dieser Technologie erfuhr im ganzen deutschsprachigen Raum sofort eine große Nachfrage und den entsprechenden Erfolg. Auch Feszo als Wiederverkäufer gehörte zu den Kunden der Anfangszeit. Nach wenigen Jahren entwickelte Harter seine Technologie weiter und optimierte sie für den minutiösen Einsatz in Fertigungsprozessen. Die große Airgenex-Serie war geboren. Von nun an konnten auch Qualitätsprobleme von Lohnbeschichtern und In-House-Galvaniken gelöst werden. Die schonende und durch die Wärmepumpentechnik auch sehr effiziente Niedertemperaturtrocknung ermöglichte es vielen Betreibern nun endlich trockene und fleckenfreie Ware zu produzieren – und das in der vorgegebenen Taktzeit. Zwischenzeitlich entschied sich nun auch Feszo zu Neuinvestitionen, um den hohen Anforderungen seiner Kunden weiterhin gerecht zu werden. „Da Feszo selbst viele Jahre lang Galvanoanlagen für den ungarischen Markt gebaut hatte, konnten wir Planung und Projektierung für die vier bisher realisierten Projekte selbst übernehmen“, so Lambertus. Der erste Trockner wurde in eine bestehende Beschichtungsanlage eingebaut, die folgenden drei Trockner wurden Bestandteil neuer Galvaniklinien. Und wie fast immer bei Projekten hat Harter mit den Original-Bauteilen ausgiebige Versuche im hauseigenen Technikum durchgeführt. Hierbei werden die Trocknungseigenschaften getestet und die Parameter für die

Bei geringem Energieeinsatz werden Pin-Fin-Bauteile eines namhaften Chipherstellers heute innerhalb von nur 6 min. bei ca. 50 °C vollständig und fleckenfrei getrocknet Die Verbindung von Feszo mit dem Trocknungsanlagenbauer Harter aus dem süddeutschen Stiefenhofen geht auf das Ende der 1990er-Jahre zurück. Harter hatte gerade die völlig neue Kondensationstrocknung mit Wärmepumpe auf den Markt gebracht. Zum damaligen Zeitpunkt wurde diese ausschließlich für Schlammtrockner eingesetzt, die Gewicht und Volumen von filtergepressten Schlämmen um bis zu 60 % reduzieren. Reinhold Specht, geschäftsführender Gesellschafter bei Harter, erklärt: „Bei entsprechend hohen Deponiekosten sind somit auch bis zu 60 % Einsparungen bei den Entsorgungs- und Transportkosten möglich.“ Die Schlammtrocknung mit dieser Technologie erfuhr im ganzen deutschsprachigen Raum sofort eine große Nachfrage und den entsprechenden Erfolg. Auch Feszo als Wiederverkäufer gehörte zu den Kunden der Anfangszeit. Nach wenigen Jahren entwickelte Harter seine Technologie weiter und optimierte sie für den minutiösen Einsatz in Fertigungsprozessen. Die große Airgenex-Serie war geboren. Von nun an konnten auch Qualitätsprobleme von Lohnbeschichtern und In-House-Galvaniken gelöst werden. Die schonende und durch die Wärmepumpentechnik auch sehr effiziente Niedertemperaturtrocknung ermöglichte es vielen Betreibern nun endlich trockene und fleckenfreie Ware zu produzieren – und das in der vorgegebenen Taktzeit. Zwischenzeitlich entschied sich nun auch Feszo zu Neuinvestitionen, um den hohen Anforderungen seiner Kunden weiterhin gerecht zu werden. „Da Feszo selbst viele Jahre lang Galvanoanlagen für den ungarischen Markt gebaut hatte, konnten wir Planung und Projektierung für die vier bisher realisierten Projekte selbst übernehmen“, so Lambertus. Der erste Trockner wurde in eine bestehende Beschichtungsanlage eingebaut, die folgenden drei Trockner wurden Bestandteil neuer Galvaniklinien. Und wie fast immer bei Projekten hat Harter mit den Original-Bauteilen ausgiebige Versuche im hauseigenen Technikum durchgeführt. Hierbei werden die Trocknungseigenschaften getestet und die Parameter für die

finale Lösung bestimmt.

Fleckenfrei und energiesparend

Bei allen Trocknern von Feszo handelt es sich um Gestelltrockner für Bauteile aus der Leistungselektronik. Sowohl flache Kupferplatten als auch spezielle Pin-Fin-Bodenplatten werden vernickelt, um sie anschließend verlöten zu können. Danach werden sie in Module eingebaut, die weltweit in motorischen Antrieben, erneuerbaren Energien, Elektrofahrzeugen u. v. m. ihre Anwendung finden. Stückzahlen im zweistelligen Millionenbereich werden jährlich durch die Beschichtungsbecken von Feszo befördert. Den Prozess für die einwandfrei lötfähige Nickelschicht hat das Fachunternehmen aus Ungarn selbst entwickelt. Die Pin-Fin-Platten sind durch ihre äußerst komplexe Geometrie in allen Prozessen eine große Herausforderung. Eine hohe Chemiefracht wird verschleppt und erschwert so bereits den Spülprozess. Kann nicht ordentlich gespült werden, wirkt sich dies umso mehr bei der Trocknung aus, was das Thema Flecken angeht. Sind dann noch hohe Temperaturen von 100 °C im Spiel, brennen sich die Überbleibsel aus der Spüle regelrecht in die Oberfläche ein. Durch eine ordentliche Spüle, eine druckluftfreie Abblasung und eine Trocknung bei niedrigen Temperaturen ergibt es am Ende fleckenfreie Oberflächen – und das war die oberste Anforderung bei allen Feszo-Projekten. Heute bestehen gar alle Bauteile die abschließende Qualitätsprüfung. Und natürlich spielt heute auch das Thema Energie eine große Rolle. Bei allen Trocknern wurde die Trocknungszeit um 70 % reduziert. Was früher 20 min. dauerte und nicht gänzlich zufriedenstellend war, geht heute in nur 6 min. Nach dieser kurzen Zeit sind die Bauteile vollständig und fleckenfrei trocken. Die Trocknungstemperaturen liegen heute zwischen 50 und 55 °C, schonen Menschen, Material und Maschinen gleichermaßen. Wo früher Gasbrenner mit 40 kW Energie verbrannten, stehen heute Entfeuchtungsmodule mit 6,6 kW Nennleistung im Produktionsbetrieb. Überdies sind alle Trockner mit einem automatischen Deckelsystem ausgestattet, um die wertvolle Wärme im System zu halten. Bei besonders komplexen Anwendungen, so wie bei den Bauteilen von Feszo, stattet Harter seine Trockner mit einer druckluftfreien Abblastechnik aus. Sie entfernt die grobe Wasserfracht bevor der eigentliche Trocknungsprozess beginnt.

Trockene Luft zielgenau leiten

Jeder Harter-Trockner benötigt ein sogenanntes Entfeuchtungsmodul, das die erforderliche Prozessluft aufbereitet und auch für den Kondensationsprozess verantwortlich ist. Mitunter werden Systeme so konstruiert, dass ein Entfeuchtungsmodul mehrere Trockner gleichzeitig versorgt. Das Airgenex-Modul ist immer über eine isolierte Verrohrung mit dem Trockner verbunden. Es liefert zum einen extrem trockene und warme Luft, die über oder, bei Schüttgut-Anwendungen, durch die zu trocknende Ware geschickt wird. Dabei nimmt sie, physikalisch bedingt, die Feuchte sehr schnell auf. Zurück im Entfeuchtungsmodul wird diese Luft in zwei Stufen gekühlt, das Wasser kondensiert aus. Die Luft wird wieder zweistufig erwärmt und im Kreislauf zurück in den Trockner geführt. Harter-Trockner sind die einzigen Systeme auf dem Markt, die mit einem lufttechnisch geschlossenen System und dadurch abluftfrei arbeiten. Dadurch sind die Betreiber unabhängig von Jahreszeiten und anderen klimatischen Bedingungen.

Doch die trockene Luft allein ist noch kein Erfolgsgarant. Nun kommt es auf die richtige Luftführung an, denn die ungesättigte Luft muss zielgenau über bzw. durch das Trocknungsgut geleitet werden. „Hier haben wir uns über die Jahrzehnte ein großes Know-how erarbeitet“, berichtet Specht. Nur durch eine passende Kombination von Luftentfeuchtung und Luftführung werden diese großen technischen Erfolge erzielt. Lambertus sieht sich mit der neuen Technologie gut für die Zukunft gerüstet: „Wir haben eine bessere Qualität als vorher. Und bei den heutigen Energiepreisen profitieren wir von deutlich weniger Energiekosten.“