Die Beschichtung von Magnesium mit Keramik(oxid)schichten mittels plasmaelektrolytischer Oxidation (PEO) ist weit verbreitet. Dieses sogenannte Magcer-weiß-Verfahren wurde auch bei Schichten für Magnesiumimplantate zeitweise eingesetzt. Im Zuge dessen wurden Wissenschaftler auf eine neue, offenbar besonders umweltfreundliche und kostengünstige Magnesiumbeschichtung aufmerksam – das stromlose Magnat-Verfahren.

Die plasmaelektrolytischen Oxidationsverfahren (PEO) zur Abscheidung einer Keramikschicht auf den drei Leichtmetallen Aluminium, Magnesium und Titan sind bekannt. Diese Verfahren werden weltweit in der Raumfahrt, dem Flugzeugbau, dem Automobilbau, der Optik und vielen anderen Industriezweigen eingesetzt. Auf den drei erwähnten Leichtmetallen werden üblicherweise sowohl weiße als auch schwarze Keramikschichten abgeschieden.

Herausforderung bei biologisch abbaubaren Magnesiumimplantaten

Vor über 20 Jahren begann die Entwicklung von biologisch abbaubaren Magnesiumimplantaten, die den Zweck hatten, sowohl Edelstahl‐ als auch Titanimplantate zu ersetzen bzw. mit einem biologisch abbaubaren Magnesiumimplantat eine Alternative zu den beiden seit Jahrzehnten bekannten Implantaten zu erhalten. Ein sich im Körper auflösendes Implantat, wie das biologisch abbaubare Magnesium, hat den Vorteil, dass im Gegensatz zu Edelstahl‐ bzw. Titanimplantaten die zweite Operation zur Entfernung des Implantats nicht notwendig ist. Die Kosten für die zweite OP fallen weg, zudem werden dem Patienten Schmerzen erspart. Magnesium hat allerdings den Nachteil, dass es sich im Körper unkontrolliert und unter starker Wasserstoffentwicklung auflöst. In der Vergangenheit führte die H2-Entwicklung daher zu starken Entzündungen, die in dieser Form nicht akzeptiert werden konnten. Ein bekannter Wissenschaftler hatte dann die Idee, die Magnesiumimplantate mittels PEO mit weißer Keramik zu beschichten. Die Entwicklung verlief positiv, das Auflösen des Implantats konnte durch die Keramikschicht verzögert werden, und zwar um bis zu drei Monate. In dieser Zeit ist ein Knochenbruch normalerweise verheilt. Die Wasserstoffentwicklung konnte merklich reduziert werden, aber zum Ende der Implantatauflösung kam es erneut zu einer unkontrollierten H2-Entwicklung mit Entzündungen. Daher wurde die PEO-Beschichtung eingestellt.

Mittlerweile werden die biologisch abbaubaren Magnesiumimplantate ohne PEO-Beschichtung hergestellt. Durch Modifikationen der WE43-Legierung, vor allem mit dem Einsatz von Gadolinium, wurde erreicht, dass sich das Implantat kontrolliert auflöst und der restliche Wasserstoff den menschlichen Körper durch die Haut verlässt.

Natürliche Schutzschicht auf Magnesium

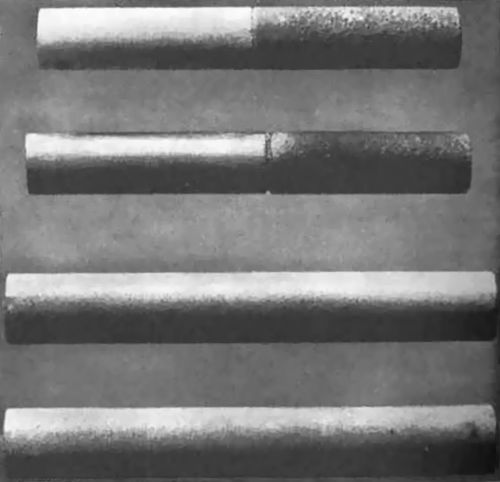

Abb. 1: Zwei Rollen Elektron-Legierung gepresst mit Eisen. Die unteren zwei sind aus ElektrongussEine elegantere, umweltfreundlichere und kostengünstigere Lösung als die aktuell praktizierte könnte das Magnat-Verfahren sein. Es geht auf Beobachtungen beim Vergleich von Magnesium/Eisen-Rollen und Rollen aus Magnesium, die viele Jahre einer Außenbewitterung ausgesetzt waren, zurück (Abb. 1). Dabei wurde mit Erstaunen festgestellt, dass das Magnesium in keiner Weise korrodiert war, während die Eisenrollen starke Korrosion aufwiesen. Vor allem die Feststellung, dass nach acht Jahren Bewitterung keine Korrosion aufgetreten war, bewog die Wissenschaftler, sich die gebildete Schicht näher anzuschauen. Es wurde festgestellt, dass eine Kristallschicht aus Artinit entstanden war, die das Magnesium vor Korrosion bewahrt hatte. Im Laufe der Entwicklung einer Beschichtung für biologisch abbaubare Magnesiumimplantate wurde die Schicht, die sich in der Natur gebildet hatte, im Labor untersucht. Durch die Einstellung verschiedener Parameter wurde erreicht, dass sich im Verlaufe von zehn Tagen auf dem Magnesium-Grundmaterial eine 10 µm dicke Artinit-Schicht bildete. Diese Schicht löste sich bei den Tests für die biologisch abbaubaren Magnesiumimplantate kontrolliert auf, aber es entstand zum Ende der Auflösung der Artinit-Schicht erneut der Nachteil einer zu hohen Wasserstoffentwicklung.

Abb. 1: Zwei Rollen Elektron-Legierung gepresst mit Eisen. Die unteren zwei sind aus ElektrongussEine elegantere, umweltfreundlichere und kostengünstigere Lösung als die aktuell praktizierte könnte das Magnat-Verfahren sein. Es geht auf Beobachtungen beim Vergleich von Magnesium/Eisen-Rollen und Rollen aus Magnesium, die viele Jahre einer Außenbewitterung ausgesetzt waren, zurück (Abb. 1). Dabei wurde mit Erstaunen festgestellt, dass das Magnesium in keiner Weise korrodiert war, während die Eisenrollen starke Korrosion aufwiesen. Vor allem die Feststellung, dass nach acht Jahren Bewitterung keine Korrosion aufgetreten war, bewog die Wissenschaftler, sich die gebildete Schicht näher anzuschauen. Es wurde festgestellt, dass eine Kristallschicht aus Artinit entstanden war, die das Magnesium vor Korrosion bewahrt hatte. Im Laufe der Entwicklung einer Beschichtung für biologisch abbaubare Magnesiumimplantate wurde die Schicht, die sich in der Natur gebildet hatte, im Labor untersucht. Durch die Einstellung verschiedener Parameter wurde erreicht, dass sich im Verlaufe von zehn Tagen auf dem Magnesium-Grundmaterial eine 10 µm dicke Artinit-Schicht bildete. Diese Schicht löste sich bei den Tests für die biologisch abbaubaren Magnesiumimplantate kontrolliert auf, aber es entstand zum Ende der Auflösung der Artinit-Schicht erneut der Nachteil einer zu hohen Wasserstoffentwicklung.

Hohe Kosteneinsparungen möglich

Diese Artinit-Schicht sollte in der technischen Anwendung überprüft werden. Schließlich ist, abgesehen von den technischen Ergebnissen, der Kostenunterschied der mittels PEO erzielten Keramikschichten und der natürlich gebildeten Artinit-Schichten sehr hoch. Ausgehend von einer Investition in eine PEO-Anlage, inkl. Gleichrichter, Abwasseraufbereitung etc., würde die Investition in eine solche Anlage bei unter 10 % der Kosten einer PEO-Anlage liegen. Nachbehandlungen entsprechend dem Magcer-weiß-Verfahren dürften auch bei der Artinit-Schicht Vorteile bringen.

Vergleich zwischen Magcer-weiß- und Magnat-Verfahren Magcer-weiß-Verfahren

- Aussehen: grauweiß

- Schicht: keramische Oxide, elektrolytische Elemente und Spinelle wie MgAl2O4

- Strombedingungen: 380 – 400 V, 1,3 – 1,5 A/dm2, idealerweise 1,4 A/dm2

- Anlage: vergleichbar einer Hartanodisationsanlage, mit zusätzlichen Sicherheitseinrichtungen durch die sehr hohe Spannung

- Vorbehandlung: entsprechend den Vorgaben des Magcer -weiß-Verfahrens

- Nachbehandlung: entsprechend den Vorgaben des Magcer -weiß-Verfahrens

Magnat-Verfahren

- Aussehen: grauweiß

- Schicht: Mg2 (CO3) (OH)2 . 3 H2O

- Strombedingungen: stromloses Naturverfahren, bei Steigerung der Schichtwachstums evtl. 30 bis 40 °C für das Medium

- Anlage: 1 Reaktionsbehälter mit Messinstrumenten

- Vorbehandlung: nicht notwendig, sofern die zu beschichtenden Magnesiumteile sauber und fettfrei sind

- Nachbehandlung: evtl. spülen, das Spülwasser bedingt keine spezielle Aufbereitung

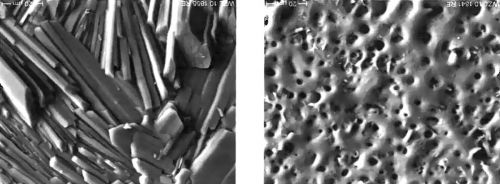

Der Vergleich der beiden Verfahren (Abb. 2) zeigt, dass das Magnat-Verfahren keine speziellen Bedingungen braucht. Ideal ist das Verfahren z. B. für sehr große Teile (Magnesiumfelgen) sowie vor allem auch für Klein‐ und Kleinstteile. Filigrane Magnesiumimplantate z. B. konnten nicht oder nur unter großen Umständen im PEO-Verfahren beschichtet werden. Durch die notwendige Spannung von 380–400 V müssen die Kleinteile so fixiert werden, dass kein Durchbrennen entsteht. Das wichtige Klemmen konnte mit den filigranen Teilen nicht durchgeführt werden.

Abb. 2: REM‐Aufnahme einer Keramikschicht, abgeschieden aus dem Magcer-weiß-Elektrolyten (oben) und REM‐Aufnahme einer Artinit‐Schicht (unten)

Abb. 2: REM‐Aufnahme einer Keramikschicht, abgeschieden aus dem Magcer-weiß-Elektrolyten (oben) und REM‐Aufnahme einer Artinit‐Schicht (unten)

Der Vorteil des Magnat-Verfahrens ist damit der, dass je nach Größe des Reaktionsbehälters tausend und mehr Teile ohne großen Aufwand, an Kunststofffäden befestigt, beschichtet werden können. Insgesamt ist der Gestellbau im Magnat-Verfahren vernachlässigbar, auch in diesem Bereich lassen sich demnach Kosten einsparen. Eine Beschichtung von Massenteilen in Trommeln etc. ist auch möglich. Da wären dann 50 % Konstruktion und Apparatebau und 50 % Natur gefragt. Auch der Einsatz von Vibrationsgeräten (wie bei Kleinstteilen in der Uhrenindustrie) ist ohne Weiteres machbar. Die Beschichtung von kleinsten Magnesiumimplantaten (z. B. für die Ohren) per PEO ist nicht möglich.

Zusammenfassung

Das Magnat-Verfahren ist ein umweltfreundliches Beschichtungsverfahren für Magnesium. Es werden keine klassifizierten Chemikalien und auch keine Abwasseraufbereitung benötigt. Darüber hinaus ist im Vergleich mit einer PEO-Anlage ein viel geringerer Platzbedarf erforderlich. Die Beschichtung kann inhouse, also direkt beim Magnesiumverarbeiter erfolgen. Zur Vorbehandlung gehört sicherlich das Trowalisieren, das eventuelle Grate und sonstige, störende Unebenheiten entfernt. Zudem lässt sich das Magnat-Verfahren zur Beschichtung von Magnesium-Grundmaterial mit einer Artinit-Schicht auch in die technische Großanwendung einführen. Die Verfahrensbeschreibung legt dabei nahe, dass sich je nach Größe der geplanten Anlage hohe Summen einsparen lassen. Wichtig ist jedoch eine veränderte Produktionsplanung, da die Vorlaufzeit zur Beschichtung um einiges länger dauert.