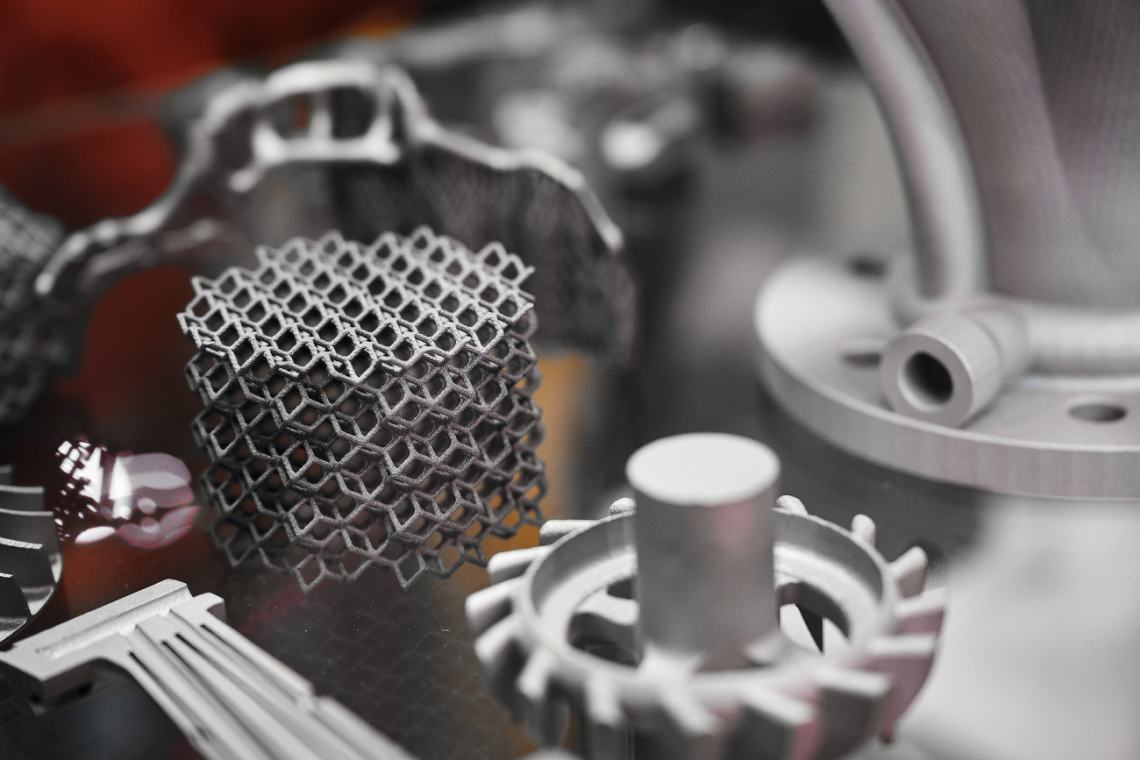

Gedruckte Metallteile kommen selten in direkt einsetzbarem Zustand aus dem Drucker, jede Komponente erfordert eine Nachbearbeitung, bevor sie verwendet werden kann. Erstaunlicherweise gilt diese Tatsache sowohl für den polymerbasierten 3D-Druck als auch für die additive Fertigung von Metallteilen, darunter grundsätzlich alle Arten von Druckern und Drucktechniken. Somit kommt der Nachbearbeitung, dem sog. Post-Processing, eine entscheidende Rolle zu.

Noch kommen in der täglichen Praxis sehr einfache Methoden wie Fräsen oder (manuelles) Feilen zur Anwendung. Gerade für eine industrielle Umsetzung in einer Serienproduktion sind aber manuelle Schritte aus Kostengründen und auch aus qualitätsrelevanten Aspekten tunlichst zu vermeiden. Dieser Artikel soll die unterschiedlichen Ansätze zur Nachbearbeitung gedruckter metallischer Bauteile aufzeigen und die alternativen Möglichkeiten aus der aktuellen Forschung, gerade im Hinblick auf einen Einsatz galvanischer Methoden, aufzeigen.

Post-Processing – eine systembedingte Notwendigkeit

![Abb. 1: Schematische Darstellung der unterschiedlichen, für 3D-gedruckte Oberflächen charakteristischen Oberflächeneffekte, welche durch Nachbearbeitung entfernt werden müssen [1] Abb. 1: Schematische Darstellung der unterschiedlichen, für 3D-gedruckte Oberflächen charakteristischen Oberflächeneffekte, welche durch Nachbearbeitung entfernt werden müssen [1]](/images/stories/Abo-2024-11/thumbnails/thumbnails/thumb_GT-2024-11-089.jpg) Abb. 1: Schematische Darstellung der unterschiedlichen, für 3D-gedruckte Oberflächen charakteristischen Oberflächeneffekte, welche durch Nachbearbeitung entfernt werden müssen [1]Bei der Nachbearbeitung von Teilen aus dem 3D-Drucker muss sehr deutlich zwischen den unterschiedlichen Materialgruppen unterschieden werden. Im Falle von Polymeren, welche ja nicht nur industriell, sondern in noch stärkerem Maße im privaten Umfeld zum Einsatz kommen, sind die verwendeten Werkstoffe weicher und somit auch leichter zu verarbeiten. Im starken Gegensatz dazu findet die additive Fertigung metallischer Bauteile rein im industriellen Umfeld ihre Anwendung. Die Druckersysteme sind komplexer und um den Faktor 10 bis 100 teurer, von Privatpersonen rein aus sicherheitstechnischen Gründen nicht handhabbar und somit im privaten Umfeld nicht in Verwendung. Die eingesetzten Post-Processing Schritte sind ebenfalls einer solchen industriellen Fertigung zuzuordnen.

Abb. 1: Schematische Darstellung der unterschiedlichen, für 3D-gedruckte Oberflächen charakteristischen Oberflächeneffekte, welche durch Nachbearbeitung entfernt werden müssen [1]Bei der Nachbearbeitung von Teilen aus dem 3D-Drucker muss sehr deutlich zwischen den unterschiedlichen Materialgruppen unterschieden werden. Im Falle von Polymeren, welche ja nicht nur industriell, sondern in noch stärkerem Maße im privaten Umfeld zum Einsatz kommen, sind die verwendeten Werkstoffe weicher und somit auch leichter zu verarbeiten. Im starken Gegensatz dazu findet die additive Fertigung metallischer Bauteile rein im industriellen Umfeld ihre Anwendung. Die Druckersysteme sind komplexer und um den Faktor 10 bis 100 teurer, von Privatpersonen rein aus sicherheitstechnischen Gründen nicht handhabbar und somit im privaten Umfeld nicht in Verwendung. Die eingesetzten Post-Processing Schritte sind ebenfalls einer solchen industriellen Fertigung zuzuordnen.

Der Grund für die generelle Notwendigkeit einer Nachbearbeitung liegt im Druckprozess selbst und gilt insbesondere für pulverbasierte Drucktechniken. Bei Letzteren werden die Teile meist über Stützkonstruktionen auf der Bauplatte fixiert und müssen zunächst von dieser getrennt werden. Die Fixierung auf der Platte dient einerseits dazu, geometrische Überhänge im Pulverbett realisieren zu können, und andererseits um die entstehende Wärme (Schmelzen des Pulvers durch einen Laser- oder Elektronenstrahl) in Richtung der Bauplatte abzuführen. Zusätzlich entstehen durch thermische Unterschiede während des Druckprozesses im Bauteil mitunter beachtliche innere Spannungen. Die Fixierung an der Platte dient somit auch zur Wahrung der Formstabilität bis zu einem dem Druck nachfolgenden thermischen Entspannungszyklus. Der linienförmige Aufbau des Werkstücks sowie die Verwendung von Mikropulver als „Bausteine“ bewirken die charakteristische Oberflächenrauigkeit. Pulverreste können auch nach dem Drucken am Bauteil einzeln oder als Cluster anhaften und dabei teilweise mit dem eigentlichen Bauteil verschmolzen sein. Abbildung 1 zeigt eine Skizze mit den typischen Oberflächenphänomenen 3D-gedruckter Metallbauteile. All diese Merkmale müssen, bevor die Komponenten genutzt werden können, durch die Nachbehandlung entfernt werden. Gerade aus der Sicht einer Serienfertigung sind die durch die einzelnen Schritte verursachten Aufwendungen direkt mit Kosten verbunden. Allein der Nachbehandlung der Bauteile sind in der Regel zwischen 20 und 35% der Gesamtkosten zuzuordnen. Eine höchstmögliche Effizienz bei der Bauteilbearbeitung senkt somit die Herstellungskosten mitunter signifikant und kann über die Rentabilität einer Produktserie entscheiden.

Prinzipiell gibt es keine allgemein anwendbare Post-Processing-Routine, vielmehr muss aus einer Vielzahl an zur Verfügung stehenden Methoden, abgestimmt auf das zu bearbeitende Material und die Bauteilgeometrie, ein optimaler Weg gefunden werden. Wesentlich ist dabei, dass der Grad der Oberflächenbearbeitung, meist in Form von erreichter Reduktion der Oberflächenrauigkeit, von der jeweiligen Anwendung abhängen sollte. Eine spiegelglatte Oberfläche bedarf meist mehrerer aufeinanderfolgender Prozessschritte, langer Bearbeitungszeiten und somit eines großen Kostenaufwands. Die oft sehr heterogenen Prozessschritte machen bis dato auch eine Automatisierung über die Nachbearbeitungskette schwer, eine Aufgabe, welche vor der Realisierung großer Produktionsserien wohl noch gelöst werden muss.

Eine Vielzahl unterschiedlicher Methoden zur Nachbearbeitung

Dem Anwender stehen also eine Vielzahl an Möglichkeiten zur Verfügung, das Bauteil nach dem Druck in einen anwendungsfähigen Zustand zu bringen. Das betrifft vor allem, aber nicht nur, die Oberfläche. So sind Pulveran- und -ablagerungen ebenso zu entfernen wie Stützstrukturen. Durch die weitgehende Freiheit im Design bei 3D-gedruckten Bauteilen, weisen die additiv hergestellten Bauteile meist komplexe geometrische Formen und Innenräume bis hin zu verbundenen Netzwerken an Hohlräumen und inneren Kanälen auf. Da die Innenräume dieselben Oberflächenqualitäten wie die Außenflächen aufweisen, müssen auch diese inneren Bereiche nachbearbeitet werden. Gerade bei verwinkelten Strukturen und kleinen oder variierenden Durchmessern stellt diese Aufgabe eine große Herausforderung dar. Allen Methoden ist gemein, dass sie Material von der Oberfläche abtragen. Zur Einebnung der teilweise massiven Oberflächenunregelmäßigkeiten kann dies je nach Methode und Ausgangsoberfläche bis zu 200 µm betragen. Deswegen ist es zur Erreichung einer bestimmten finalen Bauteilgeometrie essenziell, die Nachbearbeitung bei der Erstellung der Designfiles zu berücksichtigen. Dies wiederum bedingt ein frühzeitiges Festlegen der Nachbearbeitung bereits im Stadium des Bauteildesigns. Dies wird insbesondere bei feinen Kanalstrukturen deutlich, da hier eine Aufweitung um bis zu 2× 200 µm (der Durchmesser ändert sich ja jeweils auch an der gegenüberliegenden Wandseite) zu völlig unterschiedlichen Strömungsbedingungen führen kann. Zusätzlich kann die Berücksichtigung gewisser geometrischer Fakten die Nachbearbeitung entscheidend erleichtern. So wie es ein galvanikgerechtes Design gibt, gibt es auch ein äquivalentes post-processing-gerechtes Design. Solche auf die Nachbearbeitung abgestimmten Designs können bis zu 30 % der Nachbearbeitungszeit einsparen, was sich wiederum direkt auf die Bauteilkosten auswirkt.

Im Wesentlichen werden drei Bereiche des Post-Processings unterschieden. Neben den (klassischen) mechanischen Verfahren gibt es noch die chemiebasierten Verfahren (zu denen auch alle galvanischen Verfahren zählen) sowie die thermischen Bearbeitungen. Abbildung 2 zeigt eine Übersicht über die gebräuchlichsten Methoden mit dem Hinweis, welcher Gruppe sie zuzuordnen sind und ob sie zur Bearbeitung außenliegender Flächen, für Innenräume oder für beides geeignet sind. An dieser Stelle muss angemerkt werden, dass es keine strenge Abgrenzung zwischen den einzelnen Methoden gibt. So sind manche der mechanischen Prozesse oft chemisch unterstützt und umgekehrt.

Mechanische Verfahren, oft auch als „klassische“ Methoden bezeichnet, sind seit langer Zeit in der industriellen Serienfertigung etabliert. Der Übertrag zur Oberflächenbearbeitung additiv gefertigter Metallbauteile lag somit nahe. Neben zerspanenden Verfahren wie Drehen und Fräsen eignen sich alle Trommelschleifverfahren zur Glättung der Oberflächen. Letztere werden meist mit chemischem Abtrag kombiniert, um die teils doch beachtlichen Bearbeitungszeiten zu reduzieren. All diese Methoden eignen sich für einfache Geometrien und externe Oberflächen sehr gut, versagen aber oft bei komplexen Formen und innenliegenden Oberflächen. Bei Kanälen gleichbleibenden Durchmessers werden gerne Fließläppverfahren eingesetzt, bei denen unter hohem Druck eine abrasive Schleifpaste durch die Kanalstrukturen gepresst wird. Dies kann einseitig (Druckaufbau nur von einer Seite) oder alternierend (Druckaufbau abwechselnd vom Eingang und vom Ausgang) erfolgen. Besonders alternierende Verfahren führen zu sehr gut geglätteten Oberflächen der Kanäle. Sobald sich jedoch der Durchmesser der inneren Strukturen ändert, die Kanäle von Hohlräumen unterbrochen sind oder Windungen vorliegen, zeigen sich Limitierungen dieser Methode. Es kann in diesen Fällen kein konstanter Druck im Innenraum gehalten werden, was zu einem ungleichmäßigen Finishing führt. Bei starken oder scharfen Biegungen werden diese in Richtung des primären Druckvektors erweitert, und es kommt zu einer nicht mehr den Kanälen folgenden Aushöhlung des Bauteils. Meist in Kombination mit anderen mechanischen Verfahren werden verschiedene Strahlmethoden verwendet. Sandstrahlen, Nassstrahlen oder Kugelstrahlen ebnen äußere Oberflächen bis zu einem gewissen Grad ein, entfernen anhaftende Pulverreste und können bei weichen Materialien wie Aluminium sogar Stützstrukturen entfernen.

Obwohl diese Methoden seit langer Zeit Anwendung in der industriellen Fertigung finden und somit entsprechende Bearbeitungsmaschinen in einem breiten Spektrum erhältlich sind, gibt es von unterschiedlichen Maschinenherstellern auch speziell auf die Anforderungen 3D-gedruckter Bauteile abgestimmte Geräte.

Vor allem bei oben genannten inneren Strukturen kommen chemische Verfahren zum Einsatz. Der große Vorteil flüssiger Bearbeitungsmedien ist die problemlose Erreichbarkeit innerer Oberflächen. Solange ein entsprechender Zugang existiert, können beliebige Hohlräume und Kanalnetzwerke bearbeitet werden. Mittels chemischem Ätzen lassen sich auch feine Stützstrukturen problemlos entfernen. Dabei sind, wie bei allen chemischen und elektrochemischen Verfahren, die Werkstücke keinerlei mechanischer Kraft ausgesetzt, wodurch auch sehr filigrane Strukturen bearbeitet werden können, ohne eine Deformation des Bauteils befürchten zu müssen. Mittels Übergang zu elektrochemischen Methoden werden die Bearbeitungsprozesse besser kontrollierbar. Elektropolieren und die Steigerungsstufe Plasmapolieren ermöglichen sehr glatte Oberflächen, dies gilt aber meist nur für Außenflächen. Die mittels 3DDruck hergestellten Kanäle (z. B. feine Kühlkanäle) sind meist zu klein im Durchmesser, um Hilfselektroden einbringen zu können. Zusätzlich bleibt bei diesen statischen Verfahren meist die typische Welligkeit der AM-Teile erhalten. Die Kombination aus chemischem Angriff, Werkstückpolarisation und elektrochemischem Abtrag und Polieren wird als hybride Methode bezeichnet und ist als Hirtisieren bekannt. Über die Einführung dynamischer Stromführung (gepulste anodische Ströme anstelle von Gleichstrom) können so auch Stützstrukturen gezielt attackiert und damit elektrochemisch aufgelöst werden.

Thermische Nachbearbeitung umfasst nicht nur das thermische Entspannen der Teile, sondern oft auch heiß-isostatisches Pressen (Hippen). Bei diesem Verfahren werden die Teile unter hohem Druck und Temperatur kompaktiert. Poren im Material werden dadurch in ihrem Durchmesser deutlich reduziert, was sich direkt auf die Materialeigenschaften auswirkt. Gerade bei sensiblen Teilen, z. B. für die Luftfahrt, ist ein abschließendes Hippen mittlerweile Standard. Zu den thermischen Verfahren zählt auch eine laserbasierte Oberflächenbearbeitung. Dabei wird mittels Laserstrahl die Oberfläche des Bauteils aufgeschmolzen und verdichtet. Sehr geringe Oberflächenrauigkeiten sind so erreichbar. Als letzte Methode sei hier noch das thermische Entgraten erwähnt, welches in Nischen auch im 3D-Druck Anwendung findet.

Die Qualität nachbearbeiteter Oberflächen wird meist über die finale Oberflächenrauigkeit definiert. Die Rauigkeitsmessung selbst ist komplex und wesentlich weniger eindeutig, als es allgemein bewusst ist, dennoch findet sich diese Messgröße als Qualitätskriterium in den meisten Normen. Die unterschiedlichen Verfahren zum Post-Processing metallischer AM-Bauteile führen jedoch methodenbedingt zu unterschiedlichen Oberflächen. Abbildung 3 zeigt eine Abschätzung der resultierenden Oberflächenrauigkeit, aufgeschlüsselt nach Bearbeitungsmethode. Je nach Material und Parameterwahl ergibt sich dabei eine oft signifikante Schwankungsbreite, der allgemeine Trend lässt sich aber gut ablesen. Gemeinsam mit der geometrischen Änderung ist also bei der Wahl der Nachbearbeitung auch die Anforderung der entsprechenden Norm zu berücksichtigen. Ein Überschießen, also die Bearbeitung bis hin zu geringen Rauigkeiten, welche nicht gefordert sind, ist aus kostentechnischen Gründen zu vermeiden.

Hybride Methoden finden den Weg von der Forschung in die Anwendung

Wie aus dem bisher Geschriebenen leicht ableitbar ist, gibt es keine Nachbearbeitungsmethode, welche alle an das gedruckte Bauteil gestellten Aspekte und Anforderungen gleichermaßen gut erfüllt. Der Benutzer muss einen oder mehrere Wege wählen, welche das Bauteil in den für den jeweiligen Anwendungsfall benötigten Endzustand bringt. Häufig sind es Kombinationen unterschiedlicher Bearbeitungsschritte, die zum Ziel führen. So wird oftmals das Teil zuerst gestrahlt, bevor es einer weitergehenden mechanischen oder (elektro-) chemischen Behandlung zugeführt wird. Ebenso werden z. B. elektropolierte Teile mitunter in einem finalen Schritt nochmals laserpoliert, um spiegelglatte Oberflächen zu erhalten. Werden Methoden kombiniert, so spricht man von hybriden Bearbeitungsmethoden. Dies kann entweder gleichzeitig oder sequenziell erfolgen. Da solche Kombinationen nicht nur aus Sicht der Prozessparameter herausfordernd sind, sondern stets einen wissensbasierten Ansatz erfordern, beschäftigen sich weltweit zahlreiche Forschungsgruppen mit diesem Thema. [1, 3-6]

![Abb. 4: EBSD (Elektronenrückstreubeugung) IPF (Inverse Pole Figure) Karten zeigen die Korngröße und die Orientierung im Querschnitt einer 3D-gedruckten AlSi10Mg-Legierung normal zur Oberfläche bei unterschiedlichen Bearbeitungszuständen. Die wärmebehandelte Probe (AN) zeigt gegenüber der gedruckten (AB) Probe eine Kornverbreiterung, welche durch die chemische (AN+PH) und elektrochemische (AN+FH, Hirtisation) wieder entfernt wird [5] Abb. 4: EBSD (Elektronenrückstreubeugung) IPF (Inverse Pole Figure) Karten zeigen die Korngröße und die Orientierung im Querschnitt einer 3D-gedruckten AlSi10Mg-Legierung normal zur Oberfläche bei unterschiedlichen Bearbeitungszuständen. Die wärmebehandelte Probe (AN) zeigt gegenüber der gedruckten (AB) Probe eine Kornverbreiterung, welche durch die chemische (AN+PH) und elektrochemische (AN+FH, Hirtisation) wieder entfernt wird [5]](/images/stories/Abo-2024-11/thumbnails/thumbnails/thumbnails/thumb_GT-2024-11-092.jpg) Abb. 4: EBSD (Elektronenrückstreubeugung) IPF (Inverse Pole Figure) Karten zeigen die Korngröße und die Orientierung im Querschnitt einer 3D-gedruckten AlSi10Mg-Legierung normal zur Oberfläche bei unterschiedlichen Bearbeitungszuständen. Die wärmebehandelte Probe (AN) zeigt gegenüber der gedruckten (AB) Probe eine Kornverbreiterung, welche durch die chemische (AN+PH) und elektrochemische (AN+FH, Hirtisation) wieder entfernt wird [5]

Abb. 4: EBSD (Elektronenrückstreubeugung) IPF (Inverse Pole Figure) Karten zeigen die Korngröße und die Orientierung im Querschnitt einer 3D-gedruckten AlSi10Mg-Legierung normal zur Oberfläche bei unterschiedlichen Bearbeitungszuständen. Die wärmebehandelte Probe (AN) zeigt gegenüber der gedruckten (AB) Probe eine Kornverbreiterung, welche durch die chemische (AN+PH) und elektrochemische (AN+FH, Hirtisation) wieder entfernt wird [5]

Ein aus galvanotechnischer Sicht interessantes Beispiel eines hybriden Post-Processings zeigen aktuelle internationale Studien anhand der Kombination chemischer und elektrochemischer Prozesschritte. Als elektrochemische (in diesem Fall finale) Bearbeitung kam dabei das auf dynamischer Elektrochemie basierende Hirtisieren zu Einsatz. Aus den Arbeiten zeigt sich eine interessante strukturelle Änderung während bzw. durch die einzelnen Bearbeitungsschritte. Durch die Wärmebehandlung nach dem Druck zum Entspannen des Bauteiles kommt es zu einer Kornvergrößerung im feinen Gefüge des gedruckten Materials. Oberflächlich werden diese größeren Körner durch die chemische Nachbearbeitung bevorzugt gelöst, zurück bleibt wieder das feine ursprüngliche Gefüge (siehe Abb. 4).

![Abb. 5: Ergebnisse einer Zugversuchsprüfung an 3D-gedruckten AlSi10Mg-Legierungen bei unterschiedlichen Behandlungszuständen zeigen eine positive Wirkung auf die Balance zwischen Festigkeit und Duktilität. Obwohl die bei der Wärmebehandlung erzeugten größeren Kristallite oberflächlich durch die chemischelektrochemische Behandlung nachweislich entfernt werden, hat dies keine negative Auswirkung auf die Materialeigenschaften [5] Abb. 5: Ergebnisse einer Zugversuchsprüfung an 3D-gedruckten AlSi10Mg-Legierungen bei unterschiedlichen Behandlungszuständen zeigen eine positive Wirkung auf die Balance zwischen Festigkeit und Duktilität. Obwohl die bei der Wärmebehandlung erzeugten größeren Kristallite oberflächlich durch die chemischelektrochemische Behandlung nachweislich entfernt werden, hat dies keine negative Auswirkung auf die Materialeigenschaften [5]](/images/stories/Abo-2024-11/thumbnails/thumbnails/thumbnails/thumb_GT-2024-11-093.jpg) Abb. 5: Ergebnisse einer Zugversuchsprüfung an 3D-gedruckten AlSi10Mg-Legierungen bei unterschiedlichen Behandlungszuständen zeigen eine positive Wirkung auf die Balance zwischen Festigkeit und Duktilität. Obwohl die bei der Wärmebehandlung erzeugten größeren Kristallite oberflächlich durch die chemischelektrochemische Behandlung nachweislich entfernt werden, hat dies keine negative Auswirkung auf die Materialeigenschaften [5]

Abb. 5: Ergebnisse einer Zugversuchsprüfung an 3D-gedruckten AlSi10Mg-Legierungen bei unterschiedlichen Behandlungszuständen zeigen eine positive Wirkung auf die Balance zwischen Festigkeit und Duktilität. Obwohl die bei der Wärmebehandlung erzeugten größeren Kristallite oberflächlich durch die chemischelektrochemische Behandlung nachweislich entfernt werden, hat dies keine negative Auswirkung auf die Materialeigenschaften [5]

Ebenso zeigt sich ein Effekt auf die mechanischen Eigenschaften. Dies wurde an 3D-gedruckten Zugproben nachvollzogen. So zeigt Abbildung 5 die Ergebnisse einer Serie an Zugversuchsprüfungen an 3D-gedruckten AlSi10Mg-Legierungen bei unterschiedlichen Behandlungszuständen. Es konnte dabei eine positive Wirkung auf die Balance zwischen Festigkeit und Duktilität gemessen werden. Obwohl die bei der Wärmebehandlung erzeugten größeren Kristallite oberflächlich durch die chemisch-elektrochemische Behandlung nachweislich entfernt werden, hat dies keine negative Auswirkung auf die Materialeigenschaften.

![Abb. 6: Die untersuchten fragilen Strukturen nach dem Druck (a) und nach der hybriden chemisch-elektrochemischen Behandlung (Hirtisieren) (b). Die Grafiken (c) und (d) zeigen den Zusammenhang der relative Dichte p∕ps und dem Durchmesser der feinen Verbindungsstege Deq, jeweils nach dem Druck und nach der Nachbearbeitung zur Berechnung und Korrektur des Materialabtrags [4] Abb. 6: Die untersuchten fragilen Strukturen nach dem Druck (a) und nach der hybriden chemisch-elektrochemischen Behandlung (Hirtisieren) (b). Die Grafiken (c) und (d) zeigen den Zusammenhang der relative Dichte p∕ps und dem Durchmesser der feinen Verbindungsstege Deq, jeweils nach dem Druck und nach der Nachbearbeitung zur Berechnung und Korrektur des Materialabtrags [4]](/images/stories/Abo-2024-11/thumbnails/thumbnails/thumbnails/thumb_GT-2024-11-094.jpg) Abb. 6: Die untersuchten fragilen Strukturen nach dem Druck (a) und nach der hybriden chemisch-elektrochemischen Behandlung (Hirtisieren) (b). Die Grafiken (c) und (d) zeigen den Zusammenhang der relative Dichte p∕ps und dem Durchmesser der feinen Verbindungsstege Deq, jeweils nach dem Druck und nach der Nachbearbeitung zur Berechnung und Korrektur des Materialabtrags [4]

Abb. 6: Die untersuchten fragilen Strukturen nach dem Druck (a) und nach der hybriden chemisch-elektrochemischen Behandlung (Hirtisieren) (b). Die Grafiken (c) und (d) zeigen den Zusammenhang der relative Dichte p∕ps und dem Durchmesser der feinen Verbindungsstege Deq, jeweils nach dem Druck und nach der Nachbearbeitung zur Berechnung und Korrektur des Materialabtrags [4]

In jedem Fall zeigte sich bei diesen Versuchen zur hybriden Nachbearbeitung über chemisch-elektrochemische Verfahren nicht nur die Möglichkeit, gezielt Stützstrukturen zu entfernen, auch angeschmolzene Pulverreste wurden restlos von den Oberflächen beseitigt. Dies gelang nicht nur an festen Materialien, sondern ebenso an sehr fragilen dreidimensionalen Strukturen, ohne diese zu zerstören. Abbildung 6 zeigt die Gitterstrukturen nach dem Druck und nach der hybriden Behandlung. Durch die garantierte Entfernung des anhaftenden Metallpulvers ist ein Einsatz im Bereich der Medizintechnik (z. B. Stents) möglich. Der Materialabtrag an den Stegen ist reproduzierbar und kann über Anpassung des Designfiles kompensiert werden. Es wurde über Anstieg der relativen Dichte beobachtet, dass die druckbedingt recht poröse Oberfläche durch die Bearbeitung kompaktiert wird.

Post-Processing – wichtiger Bestandteil der Additiven Fertigungskette

Zusammengefasst gibt es kein „bestes“ Post-Processing, welches optimale Ergebnisse auf allen Bauteilen liefert. Vielmehr besteht eine Auswahl völlig unterschiedlicher Methoden, basierend auf physikalischen und chemischen Prinzipien, und jede einzelne hat ihre Berechtigung in bestimmten Anwendungen. Der Gruppe der galvanischen Verfahren (chemisch und elektrochemisch) kommt eine wichtige Rolle bei der Bearbeitung von Innenräumen sowie bei der Skalierung und Automatisierung zu. Nach heutigem Stand liefern Kombinationen aus zwei oder mehr Nachbearbeitungsschritten das beste Ergebnis.

Wird das Post-Processing schon beim Design des Bauteils berücksichtigt, so kann die Nachbearbeitung nicht nur effizient (und damit kostengünstig) gestaltet werden, es können auch Endmaße und Spezifikationen reproduzierbar eingehalten werden. Alles in allem ist die Branche noch nicht am Ziel angelangt, und so gibt es auch bei der Nachbearbeitung noch einiges an Forschungsbedarf und gerade in industrieller Hinsicht Luft nach oben.

Literatur

[1] W. Hansal: Post-Processing-The art of Surface Finishing in Additive Manufacturing, Leuze Publishers, Bad Saulgau, In Press, expected publishing date early 2025

[2] Kevin T. Slattery, Unsettled Topics on Surface Finishing of Metallic Powder Bed Fusion Parts in the Mobility Industry, SAE International 2021

[3] Steffanoni, S., Keller, J., Hansal, S., et al. Advancing quality of laser-based metal powder bed fusion-fabricated filigree sub-millimetre structures: a systematic exploration of a novel hybrid post-processing treatment. Int J Adv Manuf Technol 133, 5967–5989 (2024).

[4] Reece N. Oosterbeek, Gabriela Sirbu, Selma Hansal, Kenneth Nai, Jonathan R.T. Jeffers, Effect of chemical–electrochemical surface treatment on the roughness and fatigue performance of porous titanium lattice structures, Additive Manufacturing,Volume 78,2023,103896

[5] Emilie Beevers, Dominic Neumayer, Benoit Bonvoisin, Ana Brandão, Selma Hansal, Michael Doppler, Thomas Rohr, Brecht Van Hooreweder; Effect of Hirtisation treatment on surface quality and mechanical properties of AlSi10Mg samples produced by laser powder bed fusion, Materials Today Communications, Volume 38, 2024, 108042

[6] Bing Wang, Jesse Castellana, Shreyes N Melkote, A hybrid post-processing method for improving the surface quality of additively manufactured metal parts, CIRP Annals, Volume 70, Issue 1, 2021, Pages 175-178

![Abb. 2: Verschiedene Methoden zur Nachbearbeitung 3D-gedruckter Bauteile, unterteilt in die drei großen Gruppen mechanische Verfahren, chemische Bearbeitung und thermische Prozesse [1] Abb. 2: Verschiedene Methoden zur Nachbearbeitung 3D-gedruckter Bauteile, unterteilt in die drei großen Gruppen mechanische Verfahren, chemische Bearbeitung und thermische Prozesse [1]](/images/stories/Abo-2024-11/thumbnails/thumbnails/thumbnails/thumb_GT-2024-11-090.jpg)

![Abb. 3: Erreichbare Oberflächenrauigkeiten mittels der verschiedenen Methoden zur Nachbearbeitung (ohne Berücksichtigung von Kombinationen, Spannen abhängig von der Ausgangsrauigkeit) [1] Abb. 3: Erreichbare Oberflächenrauigkeiten mittels der verschiedenen Methoden zur Nachbearbeitung (ohne Berücksichtigung von Kombinationen, Spannen abhängig von der Ausgangsrauigkeit) [1]](/images/stories/Abo-2024-11/thumbnails/thumbnails/thumbnails/thumb_GT-2024-11-091.jpg)