Polieren von Freiformflächen bei Werkzeugen, Formeinsätzen oder ähnlichen Bauteilen ist auch heute meist noch ein manueller, aufwendiger Prozess. Mitarbeiter mit den passenden Fähigkeiten und der Ausdauer für diese Tätigkeiten sind rar, eine Abbildung in der Großserie oft nicht möglich. Die patentierte Surfast-Technologie der Firma Jet Clean Systems kann je nach eingesetztem Additiv und Druck unterschiedlichste Metalle oder Kunststoffe automatisiert polieren.

Jet Clean Systems entstand 2015 als Management Buyout während der Fusion von General Electric und Alstom. Von 2007 bis 2015 wurden die nun von Jet Clean Systems verwendeten Technologien in Forschungsprojekten entwickelt, angewandt und verifiziert. Heute kann durch Einsatz dieser Technologie in Abhängigkeit von der Ausgangsoberfläche eine Oberflächengüte mit Ra-Werten von unter 0,1µm erreicht werden. Mit dem Surfast-System wird aus mehreren Arbeitsschritten ein einziger, was eine enorme Zeit- und Kostenersparnis ermöglicht. Die Methode sowie die zugehörigen Anlagen werden heute u. a. vom Branchenexperten Michael Hofer, Fa. MostTech, vertrieben.

Effiziente Technologie zur Nachbearbeitung von 3D-geduckten Bauteilen

Gerade beim Einsatz manueller Bearbeitungsschritte nimmt das Post-Processing bei der Additiven Fertigung oft 60 % der gesamten Herstellungszeit in Anspruch und stellt damit einen entscheidenden Kostenfaktor dar. Bei extrem kleinen, aber auch sehr großen Bauteilen können manuelle Vorgänge durch automatisierte Surfast-Abläufe ersetzt werden. Aus mehreren Arbeitsschritten kann ein einziger gemacht werden.

Gerade beim Einsatz manueller Bearbeitungsschritte nimmt das Post-Processing bei der Additiven Fertigung oft 60 % der gesamten Herstellungszeit in Anspruch und stellt damit einen entscheidenden Kostenfaktor dar. Bei extrem kleinen, aber auch sehr großen Bauteilen können manuelle Vorgänge durch automatisierte Surfast-Abläufe ersetzt werden. Aus mehreren Arbeitsschritten kann ein einziger gemacht werden.

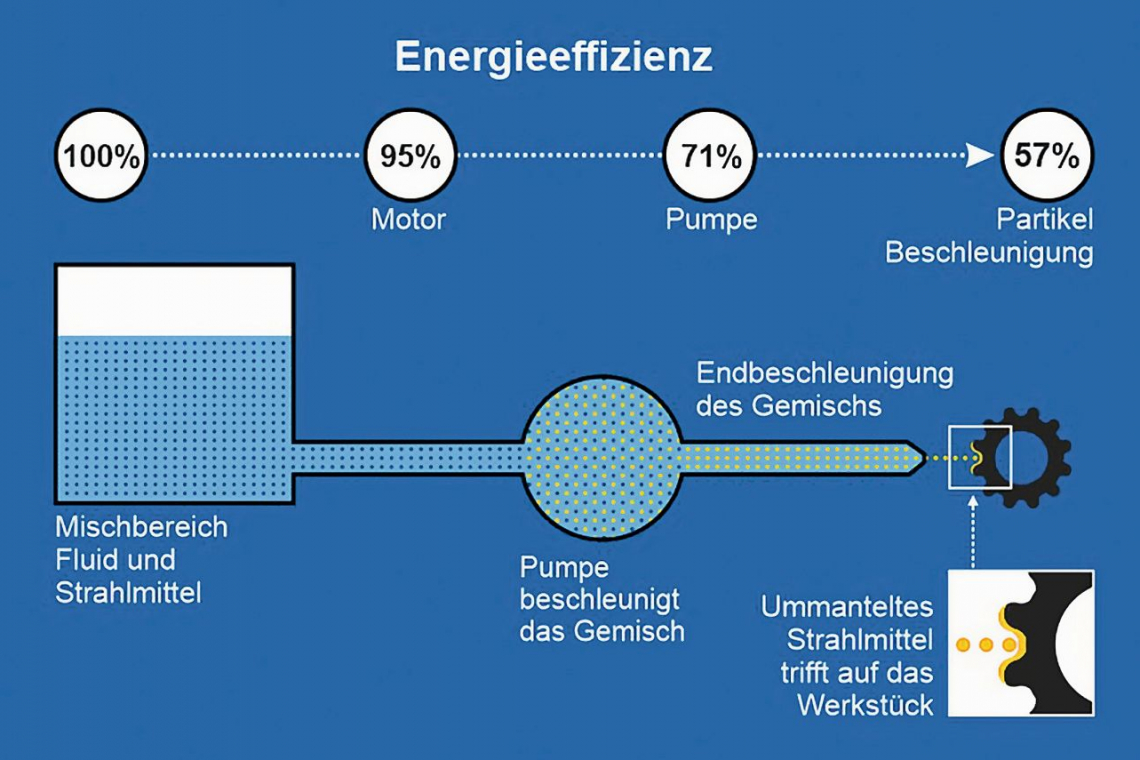

Grundsätzlich werden bei der Surfast-Technologie abrasive Additive und das Fluid zu Beginn bei Umgebungsdruck gemischt. Anschließend wird das Gemisch durch eine Pumpe direkt auf den gewünschten Arbeitsdruck gebracht. So wird ein abrasiver Strahl mit 57 % Gesamtwirkungsgrad erzeugt. Dies ermöglicht ein effizientes Bearbeiten von Bauteilen und Oberflächen aus Metall und Kunststoff. Der deutlich höhere Gesamtwirkungsgrad der Surfast-Technologie hat einen geringeren Energie-verbrauch zur Folge.

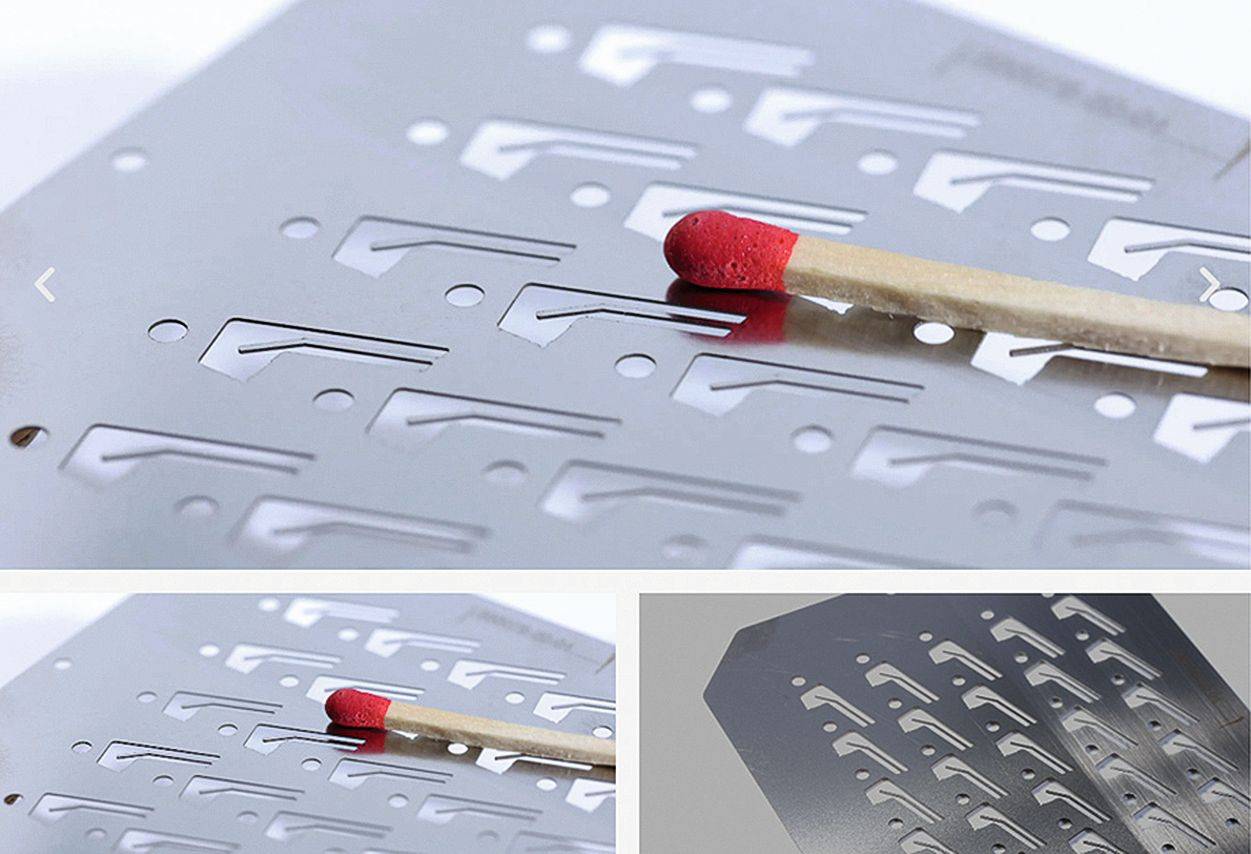

Die abrasiven Strahlmittel sind mit Fluid ummantelt und befinden sich in einem Kreislaufsystem. Somit können diese deutlich länger eingesetzt werden. Je nach Zusammensetzung des Strahlmediums, der Mischung unterschiedlicher Medien und der Einstellung der Strahlparameter können so Oberflächen flexibel bearbeitet werden. Der Arbeitsbereich reicht von sanftem Polieren über Entgraten bis hin zum gezielten Aufrauen der Oberflächen. Auch filigrane Konturen und Schriften können bearbeitet werden und ein ansprechendes Aussehen erzielt werden. Dies ist durch die bei der Vorvermischung entstehende Partikelummantelung möglich, die einen gewissen Dämpfungseffekt bewirkt. Dieser Parameter kann gezielt variiert werden, was zu einer erhöhten Flexibilität bei der Bauteilbearbeitung führt.

Vielseitige Einsatzmöglichkeiten

Surfast ist durch eigene Komponenten individuell an die jeweilige Applikation anpassbar. Von Standardstrahlkabinen und Filtereinheiten bis hin zur vollautomatischen, robotergesteuerten Bearbeitungsumgebung für eine effiziente und reproduzierbare Oberflächenbearbeitung.

Gedrehte, gefräste, gebohrte oder erodierte Fertigungsteile aus Metall und Kunststoff von 1 mm bis zu mehreren Metern können so gereinigt werden. Schneidkanten werden gesäubert, ohne dabei die Ecken abzurunden. So können auch Werkzeugeinsätze von Ablagerungen befreit werden. Das funktioniert sogar in Kanälen, also bei innenliegenden Flächen. Die Bearbeitung von Kokillen, Spritz- und Druckgießwerkzeugen sowie Prägestempeln zählt somit zu den Hauptanwendungsgebieten der Methode.

Auch Oberflächen von Implantaten müssen nach der Grundbearbeitung in den für die Anwendung geeigneten Oberflächenzustand gebracht werden. Gerade in diesem Bereich zeigt die Methode ihre Stärke. Bei der Herstellung medizinischer Implantate oder Knochenplatten und Präzisionswerkzeugen können die Oberflächen ohne Veränderung der Geometrie bearbeitet werden. Dabei bleiben keine Rückstände an der Oberfläche zurück.

Bei der Herstellung von Bauteilen aus Metall, Feinblech und Kunststoff entstehen oft an Übergängen Grate, welche für eine präzise Nutzung oder vor der Weiterverarbeitung entfernt werden müssen. Aufgrund der immer komplexeren Bauteilgeometrien lassen sich diese meist nur in einem nachgeschalteten manuellen Prozess (z. B. Bürsten) entfernen. Mit dem automatisierten Surfast-System werden engste Toleranzen bei gleichzeitig effizienter Entgratung gewährleistet. Es finden keine unerwünschten Kantenverrundungen statt. Bauteile mit Innengeometrien und Querbohrungen können ebenso entgratet werden wie komplexe Außengeometrien. Die Bearbeitung von Schüttgut ist möglich.