Im Rahmen des Forschungsprojekts „KoaxHybrid“ des Deutschen Verbands für Schweißen (DVS) wurden am Fraunhofer-Institut für Lasertechnik ILT das Metallschutzgas (MSG)-Schweißen und das Laserauftragschweißen mit Ringstrahl zu einem völlig neuen Verfahren vereint. Mit dem COLLAR Hybrid-Verfahren kann die Schweißgeschwindigkeit vergrößert und die Auftragsrate beim metallischen 3D-Druck erhöht werden.

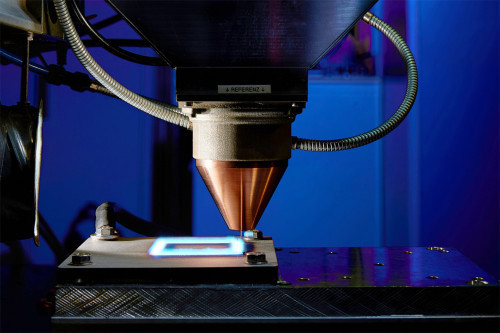

Das neue Verfahren COLLAR Hybrid Additive Manufacturing setzt auf eine Kombination von Lichtbogen- und Laserauftrag. (© Fraunhofer ILT, Aachen / Volker Lannert.)

Das neue Verfahren COLLAR Hybrid Additive Manufacturing setzt auf eine Kombination von Lichtbogen- und Laserauftrag. (© Fraunhofer ILT, Aachen / Volker Lannert.)

Das neue Verfahren ist eine Kombination von zwei additiven Verfahren mit drahtförmigem Zusatzwerkstoff, vom Lichtbogenauftragschweißen (Wire Arc Additive Manufacturing WAAM) und vom Laserauftragschweißen (Wire Laser Material Deposition WLMD). Im Hybridprozess wird der Lichtbogen zwischen Drahtende und Substrat von der Laserstrahlung, kegelförmig, wie von einem Kragen (englisch: Collar) umschlossen. Die Idee hinter dieser Kombination ist, dass der Lichtbogen aus diesem Kragen nicht ausbrechen kann und zwangsgeführt wird. Mit der Kombination lassen sich die Auftragsraten um bis zu 150 Prozent steigern, sodass das neue richtungsunabhängige 3D-Druckverfahren auch für große Bauteile infrage kommt. Das Verfahren ist auch für nichtlineares Fügen geeignet und besitzt im Vergleich zu den Einzelprozessen weitere Vorteile.