Das fem Forschungsinstitut Edelmetalle + Metallchemie feierte im September 2022 sein 100jähriges Jubiläum. Es ist seit 1922 das weltweit einzige unabhängige Institut für Edelmetallforschung. Dieser wichtige Forschungsbereich macht mittlerweile jedoch nur noch einen kleineren Teil der Forschungsaktivitäten des fem aus. Die Forschungsziele liegen inzwischen allgemein auf den Gebieten der Materialwissenschaft und Oberflächentechnik. Hier werden zukunftsweisende Lösungen für die Industrie und insbesondere für KMU erarbeitet.

Neue FuE-Schwerpunkte des fem sind Batteriesysteme und Wasserstofftechnologie, digitalisierte Prozesstechnik, intelligente Oberflächen sowie Rohstoff- und Ressourceneffizienz. Derzeit erweitert sich das Institut räumlich um ein 4.500 Quadratmeter großes Innovationslabor K15 (siehe Abb. 1). Das fem wird dort praxisorientierte FuE-Arbeit in Materialwissenschaft und Oberflächentechnik für die wichtigen Zukunftsfelder Energietechnik, Ressourceneffizienz und digitalisierte Prozesstechnik intensivieren und den Technologietransfer in KMU und Industrie ausbauen. Das Projekt wird mit Mitteln des Europäischen Fonds für regionale Entwicklung (EFRE) als Teil der Reaktion der Union auf die Covid-19-Pandemie finanziert.

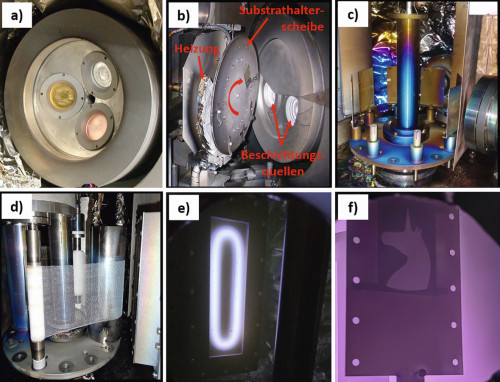

Abb. 2: PVD-Beschichtungen bei a) stationären Substraten mit bis zu 3 Beschichtungsquellen (konfokale Anordnung der Targets); b) rotierenden Substraten (einachsige Rotation der Substrathalterscheibe vor bis zu 3 Beschichtungsquellen); c) bewegten Substraten (1fach, 2fach-Rotation); d) Rolle-zu-Rolle Transport des Bandmaterials sowie e) Magnetron-Plasma an Rechteckkathode und f) Ätzplasma an Substrat vor dekorativer Beschichtung

Abb. 2: PVD-Beschichtungen bei a) stationären Substraten mit bis zu 3 Beschichtungsquellen (konfokale Anordnung der Targets); b) rotierenden Substraten (einachsige Rotation der Substrathalterscheibe vor bis zu 3 Beschichtungsquellen); c) bewegten Substraten (1fach, 2fach-Rotation); d) Rolle-zu-Rolle Transport des Bandmaterials sowie e) Magnetron-Plasma an Rechteckkathode und f) Ätzplasma an Substrat vor dekorativer Beschichtung

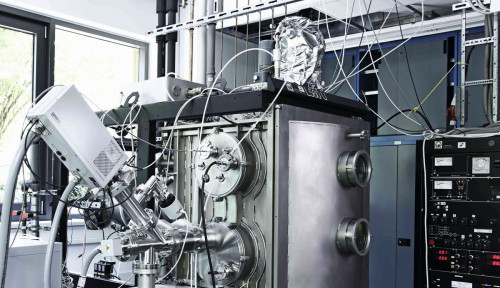

Das fem gliedert sich in sechs fachspezifische Abteilungen, im Artikel geht es aber nur um Plasma-Oberflächentechnik. Die sogenannte Abteilung POT-MPh wurde 1989 am fem gegründet, verfügt über vier Vakuum-Beschichtungsanlagen und beschäftigt sich mit plasmagestützter Abscheidung, Plasma-Oberflächenmodifikationen sowie der Charakterisierung sowohl von unbehandelten als auch von beschichteten bzw. modifizierten Oberflächen. Die Eigenschaften von Werkstoff- bzw. Bauteiloberflächen können durch die Plasma-Modifizierungen und/oder Beschichtungen an die jeweiligen physikalischen und chemischen Beanspruchungen angepasst werden ohne die Volumeneigenschaften der Bauteile zu beeinflussen. Die dabei verwendeten Substratmaterialien sind vielfältig und umfassen Stähle, Hartmetalle, Metalle, Polymere, Keramiken, Glas und Textilien. Diese können stationär, mit einfacher oder zweifacher Rotation oder von Rolle-zu-Rolle (R2R) beschichtet und/oder oberflächenmodifiziert werden (siehe Beispiele in Abb. 2). Die Anwendungsgebiete reichen vom Verschleiß- und Korrosionsschutz über dekorative Anwendungen bis hin zur Medizin- (z. B. biokompatible Schichten) und Energietechnik (Brennstoffzellen, Batterien).

Physikalische Gasphasenabscheidung (PVD)

Drei der vier Vakuum-Beschichtungsanlagen der Abteilung POT-MPh des fem sind für PVD-Abscheidungen mittels Magnetron Sputtern ausgerüstet. Für den Betrieb der Sputterkathoden stehen verschiedene DC- und MF-Spannungsversorgungen sowie zwei HiPIMS-Pulser zur Verfügung. Neben Standardbeschichtungen, wie z. B. TiN, TiAlN, CrN etc., werden spezifische Schichtentwicklungen bzgl. der chemischen Zusammensetzung bzw. des Schichtdesigns (Multilagenschichten, Nanokompositschichten) für Forschungsprojekte aber auch in direkter Kooperation mit der Industrie durchgeführt. Im Folgenden sind einige der am fem möglichen Verfahrensvarianten im Bereich PVD beschrieben.

Entwicklung neuer Legierungen durch PVD-Abscheidung

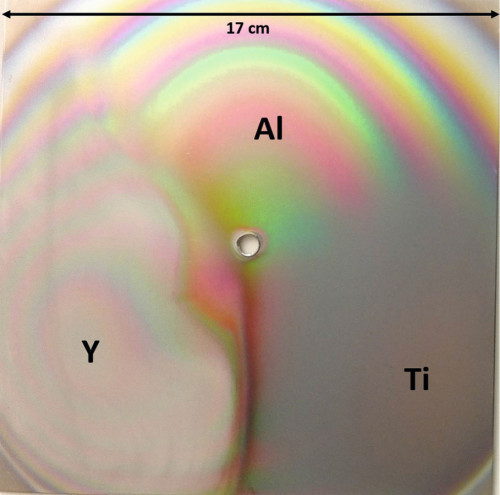

Bei feststehendem Substrat und der Verwendung von zwei oder drei Sputterkathoden können Material-Screenings durchgeführt werden (kombinatorische Materialsynthese). Dieses Verfahren wird derzeit im Rahmen eines IGF-Projekts („RefMagS“, Nr. 21989 N) mit zwei Sputterkathoden angewendet. Das Ziel des Projektes ist die Entwicklung von korrosionsschützenden und verschleißbeständigen Schichten. Dabei werden eine Sputterkathode mit einem Magnesium-Target und eine zweite Sputterkathode mit einem Refraktärmetall-Target (RM = Titan, Vanadium, Chrom etc.) simultan in einer Ar/N2-Atmosphäre betrieben. Gegenüber den beiden Sputterkathoden befinden sich eine Reihe feststehender Einzelsubstrate. Die chemische Zusammensetzung der Schicht variiert auf der Substrat-Reihe von nahezu reinem Mg-Nitrid über eine Mischung aus Mg-RM-Nitrid bis zu fast reinem RM-Nitrid. Eine anschließend durchgeführte Salzsprühnebelprüfung zeigt, ab welchem Mg-Gehalt sich die Korrosionsbeständigkeit der beschichteten Stahlsubstrate verbessert. Das Magnesium wirkt in der Beschichtung dabei u. a. wie eine Opferanode.

Für die Abscheidung von binären oder ternären Metall-Legierungen (oder aber auch Metallverbindungen wie z. B. Nitriden, Carbiden oder Oxiden) mit einer spezifischen chemischen Zusammensetzung, können die Substrate auf einen rotierenden Substrathalter montiert werden (siehe Abb. 2b), so dass eine Reihe von Modell-Substraten unter denselben Bedingungen beschichtet werden kann. Vorteil dieser Methode ist, dass jede einzelne Sputterquelle separat angesteuert werden kann und so unter Einsatz reiner Metalltargets (keine Legierungstargets) sehr einfach nahezu beliebige binäre oder ternäre Legierungszusammensetzungen als Schichten auf den Substraten erzeugt werden können. Abhängig von der Rotationsgeschwindigkeit des Substrathalters können so vollständig durchmischte Schichten (sehr schnelle Rotation) bis hin zu Multilagenschichten (sehr langsame Rotation) abgeschieden werden.

In zwei weiteren Forschungsprojekten wurden drei Sputterkathoden für die Entwicklung von dekorativen Schichten eingesetzt (BMFT-Projekt Nr. 13N5834 (Abb. 3 a) – weitere Details siehe [1], EU-Projekt „Coloured Gold“ Nr. COOP-CT-2006-032497). In dem genannten EU-Projekt konnten unter Einsatz eines Gold-Targets in Kombination mit zwei weiteren metallischen Targets blaue und purpurne Goldlegierungen abgeschieden werden [2]. Eine weitere Möglichkeit zur Herstellung dekorativer Beschichtungen basiert auf einem zweistufigen Verfahren, mit dem homogene, transparente Oxidschichten mit sehr brillanten Interferenz-Farben auf 3D-Bauteilen erzeugt werden. Zunächst wird dabei mittels PVD eine Niob-Metallschicht abgeschieden. In einem zweiten Schritt wird dann das beschichtete Bauteil an der Oberfläche anodisch oxidiert (Beispiel: Nb-beschichtete Vase in Abb. 3 b).

Semi-industrielle Beschichtungen

Eine der PVD-Anlagen (POTatO) ist für semi-industrielle Beschichtungen vorbereitet. Dabei können in Kleinserien Bauteile mit 1- bis 2fach-Rotation beschichtet werden (siehe Abb. 2 c, 2 e, 2 f sowie 4 a). Es stehen zwei verschiedene Größen von Beschichtungsquellen zur Verfügung: kreisrunde 75 mm Sputterkathoden und rechteckige Sputterkathoden mit einer Höhe von 20 cm (siehe Abb. 2 e); detailliertere Informationen hierzu finden sich in [1].

Rolle-zu-Rolle (R2R) Beschichtungen

Eine weitere Beschichtungsvariante ist die Rolle-zu-Rolle (R2R) Beschichtung von z. B. Folien oder Textilien. Hierzu wurde im Rahmen eines ZIM-Projektes („MetTex“, Nr. KF2342815AJ4) eine R2R-Einheit aufgebaut und in die Anlage integriert (siehe Abb. 2 d). Dies erlaubt nunmehr die Sputter-Beschichtung von Bandmaterial mit einer Breite von bis zu 200 mm.

Chemische Gasphasenabscheidung (PACVD)

In einer vierten Vakuumanlage, die derzeit mit zwei Plasmastrahlquellen (induktiv bzw. kapazitiv) ausgestattet ist, werden PACVD-Abscheidungen sowie Oberflächen-Aktivierungen bzw. -Ätzungen durchgeführt. Die kapazitive Plasmastrahlquelle ist eine von der Firma HS-Group GmbH zur Verfügung gestellte Anlagenkomponente. Bei beiden Quellen werden sowohl Gase (Ar, N2, O2, C2H2) als auch Flüssigkeiten mit hohem Dampfdruck (z. B. TMS) als Präkursoren verwendet. Die kapazitive Plasmastrahlquelle wurde erfolgreich zur Abscheidung von stickstoffdotierten Kohlenwasserstoffschichten eingesetzt (IGF-Projekte „BlackBip“ und „HiRaCarbon“). Der dafür entwickelte Beschichtungsprozess ist ein aussichtsreiches Verfahren zur Abscheidung elektrisch leitfähiger Schichten zum Schutz gegen Korrosion metallischer Bipolarplatten in PEM-Brennstoffzellen [3]. Des Weiteren können siliziumhaltige Schichten sowie harte diamantähnliche Kohlenstoffschichten (DLC) hergestellt werden.

Thermochemische Wärmebehandlung

Neben der Schichtabscheidung wurden die Plasmastrahlquellen an der PACVD-Anlage auch für die thermochemische Wärmebehandlung eingesetzt. In einem ZIM-Projekt wurde das Plasmanitrieren von verschiedenen Stahlsorten – u. a. auch Edelstahl – untersucht [4]. Hierbei stellte sich heraus, dass insbesondere ein kurzzeitiges Nitrieren von nur wenigen Stunden zu höheren Stickstoffkonzentrationen im Stahl führte, verglichen mit konventionellem Plasmanitrieren. Je nach eingesetzter Gasatmosphäre ist auch ein Karburieren, Karbonitrieren, Oxidieren oder Oxynitrieren möglich. Seit kurzem steht dem fem auch eine Spannungsversorgung zur Plasma-Immersions-Ionen-Implantation (PIII) zur Verfügung (eine detaillierte Beschreibung von PIII findet sich in [5]). Damit können Hochspannungsimpulse bis -25 kV an das Bauteil angelegt werden, womit sich das Plasma direkt um das Bauteil herum ausbildet. Auch Schichtabscheidungen sind mit dieser Spannungsversorgung möglich.

Plasma-Charakterisierung

Zur grundlagennahen Untersuchungen der für die Oberflächentechnik eingesetzten Plasmen stehen der Abteilung POT-MPh Verfahren wie Plasmamonitoring (siehe Abb. 4 b), Massenspektrometrie, optische Emissionsspektrometrie, Langmuir-Sonden-Messung sowie Schwingquarz-Systeme zur Verfügung.

Schicht- und Materialcharakterisierung

Am fem stehen eine Vielzahl an Methoden zur Verfügung um Materialien, Beschichtungen oder modifizierte Oberflächen zu charakterisieren. In der nachfolgenden Tabelle 1 ist eine Auswahl an Verfahren gelistet, welche üblicherweise für den Bereich Plasma-Oberflächentechnik eingesetzt werden.

|

Material- und Schichtcharakterisierung |

Verfahren |

|

Oberflächentopografie |

Konfokal-Mikroskopie; taktile Profil- und Rauheitsmessung |

|

Mikrostruktur |

FE-REM, FIB-REM, Kristallstruktur- und Mikrotexturanalyse (EBSD), Röntgendiffraktometrie, streifender Einfall (GIXRD), |

|

Schichtzusammensetzung |

EDX/WDX, GDOS, ICP-OES, ICP-MS, AAS, FTIR |

|

Elektrische Eigenschaften |

Elektrische Leitfähigkeit |

|

Schichtdicke |

Calotest, Profilometrie, Röntgenfluoreszenz, X-Ray Reflektometrie |

|

Haftfestigkeit |

Rockwell-Eindruck-Test, Haftzugfestigkeit (ASTM C 633) |

|

Härte |

Instrumentierte Eindringprüfung / Nanohärte |

|

Farbe, Glanz, Transmission |

Simultanspektrometer, Glanzmessung, Transmissionsmessungen |

|

Kontaktwinkel |

Wasserkontaktwinkel (hydrophil, hydrophob) |

|

Reibung, Verschleiß |

Stift-Scheibe-Tribometer und oszillierender Schwingverschleiß |

|

Korrosion |

elektrochemische Messungen, Sprühnebel (NSS, ESS, CASS) |

|

Thermische Eigenschaften |

Differentialthermoanalyse (DTA), Kalorimetrie (DSC), |

Schlussbemerkung und Ausblick

Die Abteilung POT-MPh des fem ist mit einer Vielzahl an Möglichkeiten ausgerüstet, um flexibel auf neue Forschungsthemen oder Industrie-Anfragen zu reagieren. Neben der Weiterentwicklung etablierter Beschichtungen auf Basis von PVD- und PACVD-Verfahren können auch exotische neue Schichtzusammensetzungen abgeschieden sowie gezielte Schichtaufbauten gestaltet werden. Damit ist die Abteilung bestens in der Lage die Industrie bei der Entwicklung neuer Beschichtungsmaterialien zu unterstützen, in der Optimierung von industriellen Beschichtungsprozessen zu beraten bzw. mittels der am Forschungsinstitut vorhanden Messtechnik bei Schadensfällen notwendige Aufklärungsarbeit zu leisten oder prozessbegleitende Untersuchungen als Dienstleistung anzubieten und durchzuführen. Die Abteilung ist laufend an Kooperationen mit KMU sowie Großunternehmen im Rahmen von Industrie- und/oder öffentlich geförderten Projekten beteiligt.

Zur Untersuchung von Schichtabscheidungen und Oberflächenmodifizierungen stehen umfangreiche Analyse- und Testmöglichkeiten in der Abteilung sowie im gesamten Institut zur Verfügung. Sollten einzelne Verfahren nicht vorhanden sein, wird mit nationalen und internationalen Partnern kooperiert.

Auch im Bereich der thermochemischen Wärmebehandlung unter Einsatz von Plasmastrahlquellen ist die Abteilung POT-MPh erfolgreich tätig. Die dazu vorhandenen Möglichkeiten konnten auch kürzlich erst durch den Erhalt eines Hochspannungs-Generators für Plasma-Immersions-Ionen-Implantation erweitert werden. Geplant für die nahe Zukunft ist der Einstieg in die thermische CVD, genauer gesagt in das Atomic Layer Deposition (ALD) Verfahren. Im Rahmen eines EFRE-Projektes (Leuchtturmprojekt H2-Aspen / Hy-FIVE) ist vorgesehen eine ALD-Kammer in eine neu aufzubauende Clusteranlage zu integrieren. Das ALD-Modul soll dabei auch separat von der Clusteranlage betrieben werden können und wird auch die Möglichkeit zur plasmaunterstützten ALD (PE-ALD) bieten.

Danksagung

Für die langjährige, finanzielle Unterstützung möchten wir uns bei den Projektträgern BMFT, BMBF, DFG, EU und BMWi/AiF bedanken.

Literatur

[1]M. Fenker: Vielfältige Forschung und Entwicklung im Bereich Plasma-Oberflächentechnik – Materialphysik, Galvanotechnik, Nr. 12 (2016) 2548–2558

[2]U.E. Klotz: Metallurgy and processing of coloured gold intermetallics — Part II: Properties and surface processing, Gold Bulletin, Vol. 43, No. 1 (2010) 4–10

[3]M. Fenker; J. Julin; K. Petrikowski; A. Richter: Physical and electrical properties of nitrogen-doped hydrogenated amorphous carbon films, Vacuum 162 (2019) 8–14

[4]M. Fenker; K. Petrikowski; G. Preiß: Plasmanitrieren von austenitischem Edelstahl mittels Plasmastrahlquelle, Jahrbuch Oberflächentechnik, Band 69 (2013) 91–98

[5]W. Ensinger: Modification of mechanical and chemical surface properties of metals by plasma immersion ion implantation, Surface and Coatings Technology 100-101 (1998) 341–352