PLUS: Herr Prof. Dr. Scheel, was können Sie uns über Ihren Werdegang erzählen?

Prof. Dr. Scheel: Ich bin Jahrgang 1941, habe Maschinenbau studiert und mein Diplom 1966 erworben.Insofern bin ich Quereinsteiger in die Elektroniktechnologie.Mein Studium beinhaltete auch die Spezialisierung Schweißkonstruktionen, und so bin ich dann von 1966 bis 1969 als wissenschaftlicher Mitarbeiter am Institut für Schweißtechnik an der Technischen Universität Magdeburg tätig gewesen.Dort hatte ich das verlockende Angebot, ein Labor für Mikrofügetechnik aufzubauen. Zum damaligen Zeitpunkt war im deutschen Verband für Schweißtechnik die Mikrofügetechnik nicht beheimatet.Aber unser Chef war der Ansicht, dass man die Entwicklung der Mikroelektronik und der Feingerätetechnik beachten müsse. Er bat mich, ein komplettes Labor aufzubauen, was ich dann auch gemacht habe.Anfangs habe ich mich mit dem Draht- und Bändchen-Bonding auf der Leiterplatte beschäftigt und kam sozusagen schon 1966 zur Leiterplatte.Das hatmeinen weiteren Berufsweg inhaltlich geprägt.1969 ging ich an die Humboldt-Universität Berlin (HU), habe in der neu gegründeten Sektion Elektronik als wissenschaftlicher Mitarbeiter gearbeitet und 1977 nach meiner zweiten Promotion habilitiert.1979 wurde ich Professor für das Fachgebiet Elektronik-Technologie und wirkte als Leiter der Sektion von 1987 bis 1992. Dann kam 1991 die politisch tiefgreifende Entscheidung des Berliner Senats, die Fakultät Elektrotechnik der Humboldt-Universität an die Technische Universität Berlin (TU) zu überführen. Diesen Prozess habe ich im Auftrag des Rektors der Humboldt-Universität geleitet.

Wie kam es dazu?

Letztlich war es eine politische Entscheidung, für die es aus meiner Sicht keinerlei inhaltliche Begründung gab. Aus wirtschaftlichen Gründen wurde die Überführung nicht vollzogen. Der Studiengang wurde auf Beschluss des Berliner Senats bis 1994 zu Ende geführt. Aufgrund dieses Beschlusses habe ich das Angebot zur Leitung des Zentrums für Verbindungstechnik in der Elektronik (ZVE) ab April 1992 in Oberpfaffenhofen angenommen. Meine Lehrverpflichtung habe ich an der Humboldt-Universität weiter fortgeführt.

„Die Auflösung der Elektrotechnologie an der Humboldt-Universität war eine rein politische Entscheidung. Dieser Prozesshat natürlich sehr viel Schmerzen hinterlassen.“

Wie kam es zur Gründung des Fraunhofer-Instituts IZM?

In Verbindung mit der beabsichtigten Überführung der Elektrotechnik an die TU Berlin habe ich in den Gesprächen auch Herrn Prof. Herbert Reichl kennengelernt. Er hatte die großartige Idee, in Berlin das erste west-ostdeutsche Fraunhoferinstitut, das heutige Institut für Zuverlässigkeit und Mikrointegration (IZM), zu gründen. Herr Prof. Reichl hatte Herrn Prof. Michel von der damaligen Akademie der Wissenschaft in Karl-Marx-Stadt und mich von der Humboldt-Universität als Mitbegründer dazu eingeladen. Das Institut nahm 1993 seine Arbeit auf und ich kehrte 1994 als Abteilungsleiter ‚Board Interconnection Technologies' zurück und konnte das ZVE in meine Abteilung integrieren. Diese Abteilung habe ich bis zu meinem Ruhestand im Jahr 2007 geleitet.

Gebäude des Fraunhofer- Institut für Zuverlässigkeit und Mikrointegration IZM in Berlin; Bild: Fraunhofer IZM/Frank Welke

Gebäude des Fraunhofer- Institut für Zuverlässigkeit und Mikrointegration IZM in Berlin; Bild: Fraunhofer IZM/Frank Welke

Und der Startschuss war 1993 …

So ist es. Wir haben in summa praktisch mit 21 Mitarbeitern begonnen, bestehend aus den drei Gruppen Reichl, Scheel und Michel.Das Fraunhofer IZM feiert ja dieses Jahr sein 30-jähriges Bestehen [1].

Sie sprachen von der politischen Übergangszeit nach der Wende, als die Elektrotechnik an die TU überführt wurde. Ich nehme an, dies geschah nicht reibungslos.

Die Übergangszeit nach der Wende an der Humboldt-Universität war eine tiefgreifende und zum Teil sehr schmerzhafte Zeit, weil vielfach aus politischer und nicht aus sachlicher Sicht Entscheidungen getroffen wurden. Sie können sich ja vorstellen. dass die Entscheidung zur Beendigung unserer Ausbildung an der Sektion eine große Enttäuschung war. Wir wurden einfach unmotiviert hinausgedrängt! Ich glaube, dass es ohne Herrn Herzog, dem ehemaligen Bundespräsdenten, und ohne seinen persönlichen Einsatz heute keine Humboldt-Universität mehr geben würde. Im Nachhinein gsehen war es für mich persönlich eine gute Fügung, was meine weitere berufliche Entwicklung anging.

Das können Sie wahrscheinlich erst aus heutiger Sicht so positiv beurteilen ...

Natürlich. Es war eine ganz schwierige Zeit. Nach der Wende wusste ja niemand, wie das wird mit dem Übergang an die TU. Ich habe mich verantwortlich gefühlt für alle Mitarbeiter und Studenten. Von 1992 bis 1994 wurde der Studiengang an der HU zu Ende geführt.Komplett! Aber alle Studenten konnten ihren Abschluss machen, und sie sind alle später gut untergekommen. Darauf können wir wirklich stolz sein.

Wie gestaltete sich die Verbindung zwischen Ihnen und Herrn Prof. Reichl?

Das Kapitel könnte man wohl überschreiben: ‚Wir haben uns nicht gesucht, aber wir haben uns gefunden.'Die Zusammenarbeit begann eigentlich schon1991, da fanden unsere ersten Begegnungen statt. Als die Übernahme an die TU erfolgte oder erfolgen sollte, war Herr Reichl sehr schnell einer meiner Gesprächspartner. Dabei haben wir relativ schnell festgestellt, dass er und ich auf dem Gebiet des Packaging tätig sind und sehr viele Gemeinsamkeiten und Forschungsinteressen haben. Wir waren uns einig, dass es doch eigentlich gut wäre, daraus etwas Vernünftiges zu machen.So war es auch von seiner Seite dann die Empfehlung, das erste ost-westdeutsche Fraunhofer-Institut zu gründen, dass sich dem Packaging widmet. Von da an haben wir von 1991 bis zu meinem Ausscheiden 2007 fachlich sehr kollegial, in großer Hochachtung und Respekt voreinander zusammengearbeitet. Wir haben auch heute noch einen sehr guten Kontakt zueinander.

„Herbert Reichl und ich haben uns nicht gesucht, aber wir haben uns gefunden."

Vorhin erwähnten Sie, 1966 erstmals mit Leiterplatten in Berührung gekommen sind.Wie beurteilen Sie aus heutiger Sicht die Technik der damaligen Zeit?

Ich war damit befasst, auf der Leiterplatte Bändchen- und Drahtkontaktierungen vorzunehmen, um den metallurgischen Vorgang der Verbindungsbildung zu analysieren – aus Zuverlässigkeitsgründen. Die Leiterplatte selbst hat mich damals eigentlich als Sachgegenstand überhaupt noch nicht so interessiert. Für mich stand die Verbindung von Kupfer und Aluminium im Vordergrund: Was passiert im Sinne dieser Verbindungsbildung und anschließend in der Beanspruchung.

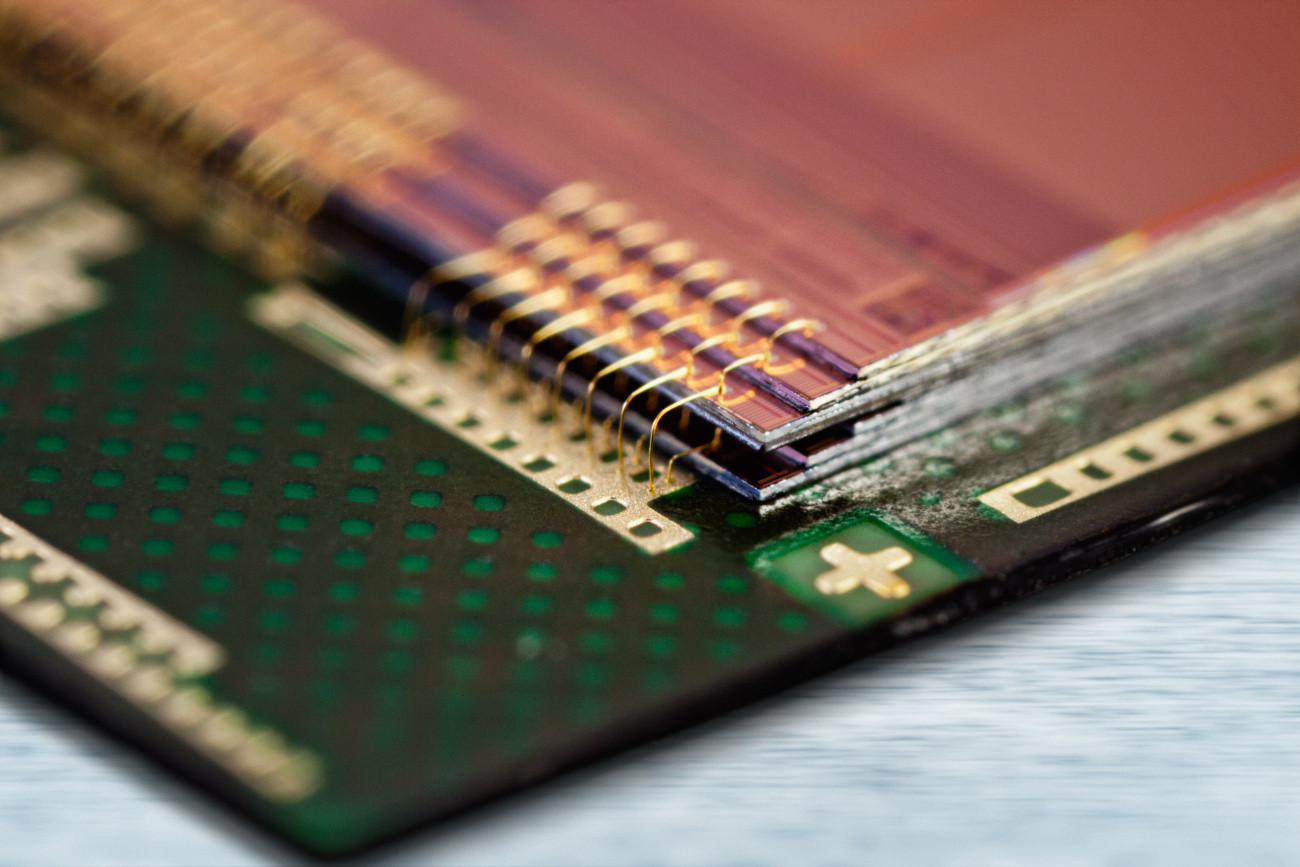

Dünndrahtbonds; Bild: Fraunhofer IZM/Volker Mai

Dünndrahtbonds; Bild: Fraunhofer IZM/Volker Mai

In dieser Ausgabe erinnern wir an das wegweisende Patent von Paul Eisler im Jahr 1943. Wir blicken Sie auf die Entwicklung, die die Leiterplatte seit Eislers Erfindung genommen hat?

Die Leiterplatte habe ich gemäß der Definition von dem Herrn Eisler kennengelernt, als mechanischen Träger und einen gedruckten elektrischen Aufbau.Für mich als Maschinenbauer war das erst mal ein einfaches Konstruktionselement.Heute sehe ich das natürlich ganz anders und habe inzwischen die Entwicklung der Leiterplatte auf Grund ihrer sich verändernden Merkmale und Eigenschaften, angepasst an die sich verändernden Produkte mit der Bauelementeentwicklung, in sechs Generationen eingeteilt. Die erste Generation ist die einseitig gedruckte elektrisch leitfähige Leiterplatte (SSD). Die zweite Generation ist die doppelseitig gedruckte elektrisch leitfähige Leiterplatte (D). Die dritte Generation ist die doppelseitig durchkontaktierte Leiterplatte (ML).

„Die gesellschaftlichen Erfordernisse erzwingen es, neue Wege in der Leiterplattentechnik zu gehen.“

Die vierte Generation ist die mittels Mikrovias durchkontaktierte Leiterplatte (HDI). Die fünfte Generation ist die elektrooptische Leiterplatte (EOCB). Die sechste Generation ist die multifunktionale Leiterplatte. Die HDI-Technologie ist nach heutigem Stand der Technik die Krönung der Leiterplatte. Man muss auch die gesellschaftlichen Veränderungen, die sich vollzogen haben, bedenken.

Die Erfordernisse nach immer höheren Datenraten und Signalgeschwindigkeiten durch den Mobilitätswandel, das Internet, durch KI und Multimediatechnik und so weiter erzwingen es, neue Wege in der Leiterplattentechnik zu gehen – den Weg der Heterogenität, also die Integration optischer und anderer Komponten in den Leiterplattenaufbau.

Sie werden oft als Vater der elektrooptischen Leiterplatte bezeichnet. Wie ist hier der Stand der Entwicklung? Sie ist ja bislang nicht zum neuen Standard geworden, vor allem wohl, weil die rein elektrische Leiterplatte von den Kosten her noch attraktiver ist.

Im Prinzip muss man ja sagen, dass die elektrische Übertragungsgeschwindigkeit bei 2,5 GBit/s mal 1 m endet. Das ist das Limit, der Flaschenhals. Er wird noch durch viele Tricks umgangen. Da gibt es von der elektrotechnischen Seite her verschiedene Möglichkeiten, so dass die optische Leiter Platte bislang nur in wenigen Applikationen Anwendung findet: bei der Telekom, in der Wehrtechnik und in der Medizintechnik.Generell muss aus meiner Sicht noch viel passieren, um die elektrooptische Leiterplatte fertigungstechnisch im großen Maßstab zu realisieren.Es ist ein sehr aufwendiger Prozess, der aber dringend notwendig ist, wenn man die künftigen Datenraten bis zu 10 GBit bewältigen will. Nun ist ja die optische Integration an sich nicht neu, also Licht als Informationsträger zu nutzen. Das ging ungefähr1985 los, als es darum ging, Europa mit Amerika mit dieser Technik zu verbinden, bis in den Tb-Bereich hinein. Man hat gesehen, dass es funktioniert: bis zu 400 Kilometer ohne Verstärker. Also wurde es in die Backplane und in die lokalen Netzwerke der Rechentechnik übernommen.So entstand mein Ursprungsgedanke: Wenn das möglich ist, muss es doch auch möglich sein, aus der Backplane, aus der Rückverdrahtung der Geräte heraus bis auf die Baugruppe optisch zu kommen – und so praktisch eine durchgängige Linie in der Signalübertragung zu haben. So entstand meine Idee, eine optische Lage in die HDI-Leiterplatte zusätzlich einzubinden.Seit 20 Jahren arbeitet das Fraunhofer-Institut in Berlin intensiv daran und konnte große Erfolge erzielen. Ich bin sehr stolz darauf, was die Jungs geleistet haben und leisten. Ich glaube, in fünf Jahren spricht darüber niemand mehr. Dann ist die elektrooptische Leiterplatte Standard.

Aber zur Zeit ist dem noch nicht so. Woran fehlt es bislang?

Das große Problem ist der technologische Prozess der Signal-Ein- und der Signal-Auskopplung. Die Wellenseiter zu realisieren und die optische Lage einzulaminieren – das wurde alles gelöst und steht fertigungsreif für die Industrie zur Verfügung. Aber die optische Ein- und Auskopplung ist immer noch der Prozess, der mit relativer Toleranz erfolgt. Bei der optischen Einkopplung, insbesondere bei der Monomodaltechnik, muss man im µm-Bereich arbeiten. Da muss man praktisch direkt Strahlkern mit Strahlkern verbinden können.Diese Ein- und Auskopplung erfolgt deshalb momentan über Stecker. Besser wären andere Lösungen, wo man direkt praktisch ankoppeln kann. Dazu müssen wieder Linsen und andere optische Elemente in die Leiterplatte mit integriert werden. Aber wenn man sieht, wie die VCSEL-Entwicklung, also die vertikale Strahlausbreitung von elektronischen Lasern, weitergekommen ist, wird dies in fünf Jahren kein Problem mehr darstellen. Hinzu kommt die Entwicklung der künstlichen Intelligenz.Auch die KI wird für eine verbesserte Ankoppelung einen wesentlichen Betrag leisten, weil sie ja viel besser reagieren kann bei der Datensammlung, Auswertung und Umsetzung. Hier sehe ich ein enormes Potential

„Die Leiterplattenindustrie muss von ihrem hohen Ross runterkommen“

Wolfgang Scheel

Wie beurteilen Sie es, dass die Leiterplattenfertigung nicht mehr im großen Maßstab in Europa stattfindet?

Das ist so nicht ganz korrekt. Laut meiner Statistik aus dem letzten Jahr liegt Europa bei etwa 8 % der weltweiten Leiterplattenproduktion und Deutschland selbst bei 1,8 %. In Deutschland existieren quasi 60 Leiterplattenhersteller.Wir sind also nicht ganz abhängig von anderen.

Früher gab es aber wesentlich mehr Hersteller. Woran liegt das?

Es ist nicht nur aus Kostengründen vieles nach Asien abgewandert. Es lag auch daran, dass dort eine unheimlich progressive, gute Leiterplattenentwicklung stattgefunden hat. Heute ist die Nummer 1 ganz klar China, die Nummer 2 aus meiner Sicht Südkorea.Taiwan kommt an dritter Stelle – und danach der Rest der Welt.Auch in Deutschland gibt es noch einiges. Bei uns fertigt man vor allem spezifische Leiterplatten. Ich denke an die Firmen Würth, Schweizer, Hofmann, ILFA und AT&S in Österreich. Das sind für mich Produzenten, die dem Wettbewerb standgehalten haben und standhalten werden. Auch gibt es in Deutschland eine große Forschung.

Wie ist die Forschung an der Leiterplatte aus dem asiatischen Raum zu bewerten?

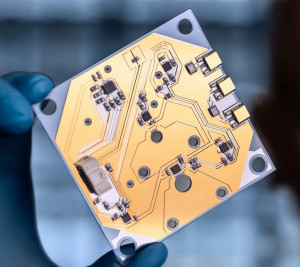

Elektrisch funktionalisiertes Glasboard für eine LiDAR-Anwendung; Bild: Fraunhofer IZM/Volker MaiDie ist genauso hoch wie in Europa. Dort hat man relativ schnell gelernt, welche Bedeutung Leiterplatten haben. Ich kann mich noch an viele Besuche von Huawei-Mitarbeitern an meinem Institut erinnern, als wir 1999 das Konzept der elektrooptischen Leiterplatte entwickelten.Damals hatten wir an jedem Tag einen anderen Besucher aus China oder aus Taiwan, die unbedingt das Patent sehen wollten. Nach kurzer Zeit konnten sie es dann auch bei sich perfekt umsetzen. China ist für mich lange nicht mehr nur die ‚verlängerte Werkbank', wie man das so schön formuliert. China macht unheimlich viel – die ‚Jungs' können vieles inzwischen gut, manchmal sind sie sogar besser. Die sind nicht umsonst auch im Weltall.

Elektrisch funktionalisiertes Glasboard für eine LiDAR-Anwendung; Bild: Fraunhofer IZM/Volker MaiDie ist genauso hoch wie in Europa. Dort hat man relativ schnell gelernt, welche Bedeutung Leiterplatten haben. Ich kann mich noch an viele Besuche von Huawei-Mitarbeitern an meinem Institut erinnern, als wir 1999 das Konzept der elektrooptischen Leiterplatte entwickelten.Damals hatten wir an jedem Tag einen anderen Besucher aus China oder aus Taiwan, die unbedingt das Patent sehen wollten. Nach kurzer Zeit konnten sie es dann auch bei sich perfekt umsetzen. China ist für mich lange nicht mehr nur die ‚verlängerte Werkbank', wie man das so schön formuliert. China macht unheimlich viel – die ‚Jungs' können vieles inzwischen gut, manchmal sind sie sogar besser. Die sind nicht umsonst auch im Weltall.

Mich würde Ihre Meinung zu Paul Eisler interessieren, den wir ja in unserem Heft würdigen. Wie bewerten Sie die Größe seines Patents, dessen Einreichung als Geburtsstunde der Leiterplatte gilt?

Es ist natürlich ein geniales Patent. Aus meiner Sicht erfand Eisler die ‚Basics', die es einfach gebraucht hat, um die damalige wilde Verdrahtung abzulösen. Er war zwar nicht der erste, der derartige Gedanken hatte – es gab schon 1904 einige Hinweise dazu von Albert Hanson in den USA.Daraus abgeleitet wurde in Deutschland mit genieteten Kupferleitungen auf der Leiterplatte gearbeitet. Dann erst kam unser Freund Eisler und hatte die geniale Idee, mit der Photolithographie Kupferleitungen auf die Platine zu drucken. Und heute? Eisler lebt immer noch, im Sinne der Grundkomponenten und der Merkmale, die sich auf der Leiterplatte entwickelt haben.Wir haben heute noch die Verdrahtung, die sich ständig verändert, die Skalierung nach unten, die Verdrahtungsdichte, den Bohrdurchmesser … insofern hat Eisler eigentlich alles vorgegeben, was man braucht. Was mich besonders freut: Eisler war ein Maschinenbauer wie ich – ein Quereinsteiger in die Branche.

„Mich freut besonders, dass auch Paul Eisler ein Maschinenbauer war wie ich – ein Quereinsteiger.“

Manchmal fällt der Name Charles Ducas, der 1925 in den USA ein ähnliches Konzept entwickelt hat …

Mit Sicht auf die gelisteten Patente Ducas und Eisler muss ich sagen, dass ich beiden Erfindern den Grundgedanken der elektrischen Leiterplatte – als Funktionseinheit von dielektrischmechanischem Träger und geordneter elektrischer Verdrahtung – zugestehe. Insofern sollte Ducas neben Eisler miterwähnt werden. Der Unterschied besteht in der Prozessierung, wobei Paul Eisler den fertigungstechnisch günstigeren Weg gewählt hat. Wobei man sagen muss, dass er schon ein armer Kerl war und völlig verkannt wurde. Eisler ist als Jude von Österreich nach England gegangen und hat die Patente angemeldet, aber sie wurden in England völlig ignoriert – so nach dem Motto: „So einen Kleinkram brauchen wir nicht.“ Dabei habe ich gelesen, dass die Amerikaner das Konzept schon im Zweiten Weltkrieg für die Raketentechnik genutzt haben.Da haben seine Patente umgangen und genutzt, ohne zu zahlen. Erst 1950 konnte Eisler seine Gedanken in seiner eigenen Firma umsetzen. Man hat eigentlich erst sehr spät erkannt, wie genial der Gedanke war, die Verdrahtung als Funktion zu vereinheitlichen – Mechanik und Elektrik.Wenn man mal an die Wertschöpfungskette denkt, die aus seiner Erfindung resultierte … das ist schon beeindruckend.

Was können wir für die kommenden 10 bis 20 Jahre im Bereich der Leiterplatte erwarten?

Ich kann natürlich nur aus meiner alleinigen Sicht sprechen. Aber ich glaube, dass bei der Verdrahtungsstruktur alles nach unten skalieren wird. Wir sind ja momentan immer noch bei L und S von 10 zu 10 µm, und wenn das jemand zuverlässig kann, genießt er höchste Anerkennung. Aber ich denke mal wir werden runterskalieren auf 5 zu 5 µm, also Leiter zu Breite und Leiter zu Abstand.Auch habe ich gelesen, dass momentan bei der Rechentechnik Baugruppen mit 30 Lagen HDI verwendet werden, man aber künftig 800 Ghz bewältigen muss und Baugruppen bis auf 60 Lagen kommen müssen. Deshalb muss die Technologie weiter skalieren. Die Innenlagen müssen noch kleiner werden – 5 µm, vielleicht auch nur 3 µm. Es müsste sich für die Mikrovias das Ratio-Verhältnis verändern, nicht wie jetzt von 1 zu 0,8 sondern 1 zu 1,2 – das sind die Größenordnungen, die ich in dem Zusammenhang sehe. Deshalb muss das Glas unbedingt in die Leiterplatte, damit man Optik und Elektrik koppeln und stabile Technologien für die Integration elektrischer, mechanischer und optischer Bauelemente schaffen kann. Das ist alles noch viel zu sehr toleranzbehaftet, da muss noch viel passieren.Auch Selektivmetallisierung muss dazukommen, aus meiner Sicht auch Ionenstrahlabscheidung und Nanoimprint. Bereits 2017 wurden Nano-Chips von israelischen Firmen auf der ‚productronica' in München vorgestellt – ich weiß nicht, wie weit die gekommen sind. Aber Technologien wie Nanoimprint darf man nicht vernachlässigen. Auch das Packaging wird sich ändern. Momentan haben wir im Prinzip das einzelne Bauelement auf der Bestückungsseite einer Leiterplatte: Wir haben System-on-Chip-Module auf der Leiterplatte, wir haben System-on-Package auf der Leiterplatte, wir haben MEMS (mikroelektromechanisches System) auf der Leiterplatte … aber es gibt ein neues Schlagwort und das lautet: Chiplet! Diese Chiplets sind für mich nichts anderes als komplexe Bauelemente aus ‚LEGO-Bausteinen'. Damit ändert sich das gesamte Packaging auf der Oberfläche. Es stellt sich die Frage, ob solche Maßeinheiten, die man jetzt benennt, überhaupt noch machbar sind.

„Bei der Verdrahtungsstruktur wird weiter alles nach unten skalieren.“

Oder muss man noch viel weiter runterskalieren? So ein Chiplet, so wie es Intel und andere heute machen, hat ja bis zu 1.000 Anschlüsse.Wenn man hier das auf die Oberfläche bringt und kontaktiert, kann man nicht mehr mit Durchmessern von 40 µm operieren – da muss man runter auf vielleicht 3 bis 2 μm, also in Richtung Nanorasen.Wir haben schon am Institut in meiner Abteilung damals am Nanorasen gearbeitet, weil wir glaubten, dass wir eventuell dahin kommen.Wir mussten es aber einstellen, weil wir es auf der Basis biologischer Elemente probiert haben und nicht genügend Industriegeld hatten. Aber heute sehe ich, dass der Nanorasen wieder aktuell werden wird.

Was können Sie der Leiterplattenindustrie insgesamt mit auf den Weg geben?

Ich glaube, sie muss von ihrem hohen Ross runterkommen.Es macht keinen Sinn, dass jeder alles selber machen muss. Wir sollten eine Art technologische Kette realisieren, so dass wir eigenständig, aber mit hoher Kompetenz bestimmte Aspekte in der Leiterplattenproduktion übernehmen und diese als gemeinsame Werkstattkette realisieren.

Sie meinen eine verbesserte Zusammenarbeit?

Dazu habe ich in meinemAbschlussjahr 2007 einen Vortrag gehalten, auf der VDL-Tagung im Bad Homburg, unter dem Motto ‚Technologische Allianz'.Leider fand er keine große Resonanz. Zwar haben alle zugestimmt, aber am Ende hieß es doch: ‚Mit uns nicht machbar.' Ich glaube, das ist eine falsche Haltung. Die anderen machen uns sonst kaputt.Ich sehe es doch in der Halbleiterindustrie, wo auch jeder seinen eigenen Stolz hat. Aber wenn wir etwa die Produktion von Chiplets betrachten – da arbeitet man zusammen. Intel macht seine Chips nicht alleine, sondern lässt sich von anderen helfen, um hochkomplexe Systeme generieren zu können. Das muss auch in der Leiterplattenindustrie passieren: Runter vom Sockel und Bereitschaft zeigen, seine Kompetenzen mit anderen zu teilen, aber selbst eine Kompetenz zu besitzen, die hochwertig in der Kette verankert ist.Gleichzeitig müssen die Leute erkennen, dass die Analytik von der Materialprüfung bis hin zur Endprüfung und zum Rework inhaltlich komplett verändert werden muss.Es reicht nicht mehr, mit dem Rasterelektronenmikroskop auf einer HDI-Leiterplatte ‚herumzuwirtschaften'. Heute braucht man schon Ionenstrahlwerkzeuge im Sinne von Abtragung, aber auch im Sinne von Auftragung – um auch 3D-Druck in kleinsten Nanostrukturen nachvollziehen zu können. Wir müssen auch lernen, Halbleitertechnologien in die Leiterplattentechnologie zu integrieren. Aber mit über 82 Jahren kann ich das alles nur noch von außen beobachten. Ich freue mich über jeden Fortschritt der Leiterplatte. Aber natürlich habe ich noch immer eine Meinung dazu.

Ich spreche sicher für viele, wenn ich Ihnen dafür danke, dass wir Ihre Meinung erfahren durften. Herzlichen Dank für dieses außergewöhnliche Gespräch.

Referenzen

[1] Lesen Sie mehr über das Jubiläum des Fraunhofer-Instituts IZM auf S. 1106