Oberflächen erhöhen Reichweite und verringern Störgeräusche

Bei der Produktion der Zahnradmechanik für E-Autos sind deshalb hochmoderne Fräs- und Schleifmaschinen gefragt, welche eine Genauigkeit im Mikrometer-Bereich garantieren. Unter hoher Belastung entscheidet die Mikrogeometrie über das perfekte Ineinandergreifen der Zahnräder. Innovative Schleiftechnik ermöglicht sehr hohe Oberflächengüten, optimale Rundlaufeigenschaften und perfekte Zahnflanken-Geometrien. So wird auch gewährleistet, dass die Zahnräder an die Eigenfrequenzen des Antriebsstranges angepasst werden können und dessen Schwingungen optimal dämpfen.

„Die sogenannten E-Antriebe weisen gegenüber den konventionellen Verbrennergetrieben weitergehende, in der Regel strenge Oberflächengüten der Verzahnungen auf“

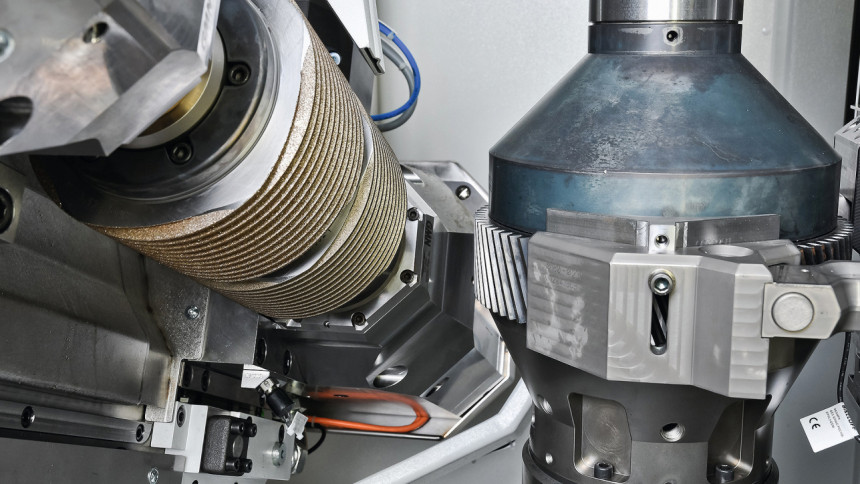

Das Unternehmen Liebherr-Verzahntechnik GmbH aus Kempten im Allgäu, Hersteller von Wälzfräsen und Wälzschleifmaschinen hat seine Maschinen speziell auf die neuen Anforderungen an hochwertige Komponenten für Elektrofahrzeughersteller abgestimmt. „Die sogenannten E-Antriebe weisen gegenüber den konventionellen Verbrennergetrieben weitergehende, in der Regel strenge Oberflächengüten der Verzahnungen auf“, erklärt Thomas Breith, Leiter Produktmanagement bei der Liebherr-Verzahntechnik GmbH, und nennt gleich mehrere Gründe dafür: erstens die geänderten Randbedingungen hinsichtlich der übertragbaren Leistungen und zweitens die hohen Schub-Drehmomente. Sie entstehen durch das sogenannte Rekuperieren zur Wiedergewinnung von Energie beim Bremsvorgang. Auch die anspruchsvollen Anforderungen mit Blick auf hör- oder spürbare Schwingungen (Noise Vibration Harshness, NVH) erfordern eine hohe Oberflächengüte der Verzahnungen. Und nicht zuletzt sorgen reduzierte Rauigkeitswerte für eine bessere Batteriereichweite. „Die Verzahnungs-Qualität wird deshalb in allen Beziehungen auf ein höchstes Niveau gehoben“, sagt Breith.

Exakte Vorgaben für Rauigkeit

So ist ein effizienter, geräuscharmer und sauberer Getriebelauf garantiert. Reibungsminimierung und höhere Zahnflankentragfähigkeit stehen dabei im Fokus. Diese lassen sich mit Feinschleifen und Polieren gewährleisten. Die Werte der erforderlichen Oberflächen-Rauigkeit sind mittlerweile in internationalen Normen definiert – etwa Mittlere Rauheit (Ra), maximale Höhe des Profils (Rz), Kernrautiefe (Rk), reduzierte Spitzenhöhe (Rpk) oder reduzierte Riefentiefe (Rvk). Hohe, aber noch schleifbare Oberflächengüten werden durch das so genannte Feinschleifen mit Duo-Schleifschnecken sichergestellt. „Bei diesen Werkzeugen werden je Schleifhub verschieden optimierte Schleifschnecken-Spezifikationen zum Einsatz gebracht“, erklärt Breith. Das Ergebnis sind geometrisch hochpräzise Verzahnungs-Geometrien gemäß den DIN- beziehungsweise ISO-Auswertungen mit Rz-Werten zwischen 1,2 und 1,8 µm. Werden seitens des OEMs noch höhere Rz-Werte zwischen 0,8 und 1,2 µm gefordert, kommt das sogenannte Polier-Schleifen zum Tragen. Hierbei weist der Schneckenbereich eine sehr feine Schleifschnecke sowie eine Polierschnecke auf.

„Der Polierschnitt kann dann jedoch nur einen Abtrag von 2 bis 3 µm auf der Zahnflanke sicherstellen. Der Prozess muss im Auftragsfall von Bauteil zu Bauteil in einem Vorversuch optimiert werden, wobei ein Abgleich der Messmittel zwischen dem Hersteller und dem Endanwender unerlässlich ist“, so der Liebherr-Manager Thomas Breith.

Keine Angst vor Geisterfrequenzen

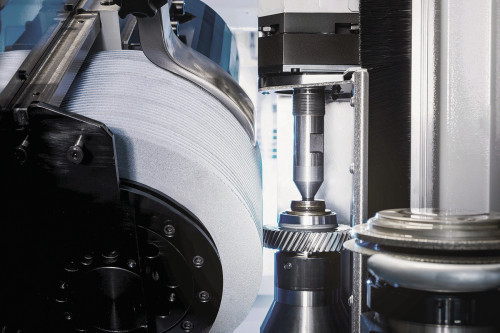

Auch das Unternehmen Emag GmbH mit Sitz im schwäbischen Salach bietet besonders präzise und prozesssichere Schleiflösungen für den Einsatz in der Elektromobilität an. Die Technik soll dabei höchste Oberflächengüten ohne störende Laufgeräusche garantieren. Vor diesem Hintergrund rückt der deutsche Werkzeugmaschinenbauer die Technologie der Tochtergesellschaft Emag SU aus Mailand in den Fokus der Produktionsplaner. Die Spezialisten aus Italien entwickeln unter anderem Hochleistungslösungen für das Verzahnungsschleifen.

Abb. 2: Der Maschinenbauer Emag GmbH & Co. KG bietet besonders präzise Schleiflösungen für den Einsatz in der Elektromobilität an (Foto: Emag)

Abb. 2: Der Maschinenbauer Emag GmbH & Co. KG bietet besonders präzise Schleiflösungen für den Einsatz in der Elektromobilität an (Foto: Emag)

Oliver Hagenlocher, Leiter Marketing von Emag, führt als herausragende Lösungen für die Verzahnungs-Schleifbearbeitung Wälzschleifmaschinen mit innovativem Achskonzept an. Dieses neue Konzept sorgt für die in der E-Mobilität so wichtigen perfekten Oberflächen. Entscheidend ist dabei, dass die Wälzschleifmaschine nicht über eine Tangentialachse verfügt, sondern die vorhandenen Y- und Z-Achsen durch eine simultane Bewegung eine „virtuelle“ Tangentialachse erzeugen. So kann ein sehr kleiner Abstand zwischen A-Achse und Werkzeugkontaktpunkt realisiert werden, was wiederum die so genannten Geisterfrequenzen auf der Oberfläche des Bauteils verhindern soll. Bei Geisterfrequenzen handelt es sich um Frequenzen, die nicht mit den Zahneingriffsfrequenzen und deren Vielfachem zusammenfallen und die auch beim Schleifen in das Bauteil eingebracht werden können. Ursachen für solche Störgeräusche sind minimale Unregelmäßigkeiten, die in der Serienfertigung kaum zu vermeiden sind. Besonders kritisch wird es, wenn diese Abweichungen dazu führen, dass es zu einer harmonischen Anregung kommt. Es ist viel Know-how und Prozesserfahrung nötig, um solche Unregelmäßigkeiten vermeiden zu können. Für Zulieferer, die bei der E-Mobilität vorne mitspielen wollen, ist also hochpräzise und moderne Fertigungstechnik unabdingbar. Denn nur mit perfekt geschliffenen Bauteilen fahren Elektroautos und E-Bikes mit maximaler Effizienz und summen in freier Natur mit den Bienen um die Wette, statt nervtötende Geräusche zu produzieren.

Wettbewerbsvorteile dank innovativer Technik

Mit der Umstellung von Verbrennungsmotoren auf Elektroantriebe werden zwar künftig weniger Zahnräder und damit geringere Stückzahlen benötigt, dafür steigen jedoch die Qualitätsanforderungen an die Zahnradhersteller, so dass Investitionen in innovative und flexible Technik, die auch kleine Stückzahlen bewältigt, lohnend sein können. Zulieferer, die sich für die flexible Produktion hochfeiner Oberflächen bei unterschiedlichen Konturen rüsten, können sich bei weiterhin steilen Wachstumsraten in der Elektromobilität somit Wettbewerbsvorteile und einen schnellen Return on Investment sichern. Die beschriebenen Produkte sind auf der GrindingHub vom 14. bis 17. Mai in Stuttgart zu sehen. Die Messe findet zum zweiten Mal statt und wird vom VDW (Verein Deutscher Werkzeugmaschinenfabriken) in Kooperation mit der Messe Stuttgart und der Schleiftagung sowie in ideeller Trägerschaft des Industriesektors „Werkzeugmaschinen“ von Swissmem (Verband der Schweizer Maschinen-, Elektro- und Metallindustrie) veranstaltet.