Es wurde nachgewiesen, dass es mit einer CT-Röntgenanalyse möglich ist, zuverlässig Fehler in Epoxidharzstrukturen von verfüllten Buried Vias zu detektieren. Die gefundenen Fehler wurden im Querschliff analysiert und verifiziert. Durch den Einsatz verschiedener Teststrukturen mit unterschiedlichen Prepregs konnten kausale Zusammenhänge und Abhängigkeiten für die Entstehung der Fehler im Epoxidharz identifiziert und daraus Empfehlungen für den Layoutprozess und Lagenaufbau abgeleitet werden.

It has been proven that it is possible with a CT-X-ray analysis to reliably detect defects in epoxy resin structures of filled buried via. The defects found were analyzed and verified in crosssection. Through the use of various test structures with different pregregs, causal relationships and dependencies for the formation of defects could be identified and recommendations for the layout process and layer structure could be derived.

1. Einleitung

Im Rahmen eines Gemeinschaftsprojektes vom Fraunhofer-Institut für Silziumtechnologie (ISIT) und dem Institut für Analogtechnik und Sensorik (AGT) der Technischen Hochschule Mannheim (THMA) wurden Epoxidharzstrukturen in passiv verfüllten Buried Vias in mehrlagigen Leiterplatten (Multilayer) detailliert untersucht. Ziel der Untersuchungen ist es zu ermitteln, ob es mit einer Computertomografie (CT-Röntgenanalyse) möglich ist, gezielt und zuverlässig Fehler in Epoxidharzstrukturen von passiv verfüllten Buried Vias zu detektieren und somit eine hundertprozentige Prüfung der Buried Vias zu ermöglichen. Die gefundenen Fehler in den Harzstrukturen der Buried Vias wurden im Querschliff gezielt analysiert und zur Verifizierung der Fehler Untersuchungen im Lichtmikroskop (LM) und im Rasterelektronenmikroskop (REM) durchgeführt. Mithilfe verschiedener Teststrukturen in den Leiterplatten wurden kausale Zusammenhänge und Ursachen für die Entstehung der Fehlstrukturen im Epoxidharz der passiv verfüllten Buried Vias identifiziert, so dass daraus Empfehlungen für den Lagenaufbau, das Layout sowie die verwendeten Prepregs abgeleitet wurden. Für diese Untersuchungen wurden Leiterplatten eingesetzt, die unter industriellen Bedingungen von den Unternehmen KSG, ILFA und WE hergestellt wurden. Für die Herstellung der Multilayer wurden Materialien jeweils aus einer Charge vom Unternehmen Technolam bereitgestellt.

Grundsätzlich ist es bei Buried Vias erforderlich, dass die Buried Vias vollständig mit Epoxidharz gefüllt sind und dass sie keine Fehler, Risse oder Lufteinschlüsse enthalten [1-3]. Des Weiteren können inhomogene Füllstoffverteilungen innerhalb der Buried Vias auftreten, die sich ebenfalls negativ auswirken können [4-6]. Fehler im Epoxidharz können dazu führen, dass es bei einer Erwärmung zu unterschiedlichen Ausdehnungen kommt, so dass es zu einer Delamination oder zu einem Ausfall der Leiterplatte kommen kann. Im Epoxidharz der Leiterplatten werden in der Ebene in x/y-Richtung gewebte Glasfaserstrukturen eingesetzt, um die laterale thermische Ausdehnung des Verbundes Epoxidharz-Glasfasergewebe zu reduzieren und an die verschiedenen Materialien der elektronischen Baugruppe und Bauelemente so weit wie möglich anzupassen. Epoxidharz hat eine höhere thermische Ausdehnung als andere auf der elektronischen Baugruppe eingesetzte Werkstoffe wie Metalle, metallische Legierungen, Halbleiter oder auch keramische Bauteile. Die Glasfaserstrukturen bewirken in der x/y-Ebene eine Reduzierung der thermischen Ausdehnung. Hingegen werden, um die thermische Ausdehnung in z-Richtung zu verringern, Füllstoffe (z. B. SiO2-, Al2O3- oder Al(OH)3.xH2O-Partikel) im Epoxidharz in unterschiedlichen Konzentrationen verwendet. Insofern unterscheiden sich in einer Leiterplatte die thermischen Ausdehnungskoeffizienten in x/y-Richtung grundsätzlich von dem Ausdehnungskoeffizienten in z-Richtung.

Die Zuverlässigkeit einer Multilayer-Leiterplatte hängt von verschiedenen Faktoren ab. Dazu gehören sowohl die Qualität der Kupferstrukturen und die thermischen Ausdehnungen der unterschiedlichen Materialien und Strukturen als auch die Epoxidharzverbindungen und Verfüllungen in den Bohrungen. Für die Untersuchungen der Kupferstrukturen gibt es viele verschiedene zuverlässige Methoden, zum Beispiel elektrische, elektro-thermische, optische und röntgentechnische Methoden [4-6]. Hingegen gibt es für die Untersuchung der Epoxidharzstrukturen deutlich weniger Verfahren, zum Beispiel optische Analysen im Querschliff. Die Untersuchungsergebnisse im Querschliff sind aber davon abhängig, welche Schnittebene im Querschliff zufällig ausgewählt wurde. Dadurch entstehen zufällige Ergebnisse, die nicht unbedingt repräsentativ sind und auch eine geringe Statistik aufweisen. 2D-Röntgenanalysen sind für die Untersuchung der Epoxidharzstrukturen generell nicht geeignet, weil das Epoxidharz einen zu geringen Röntgenkontrast aufweist. Wenn es mit einer CT-Röntgenanalyse möglich ist, Fehler zuverlässig im Epoxidharz zu detektieren, dann ermöglicht dies eine gezielte und umfangreiche Analyse der Fehlstrukturen und dadurch eine hundertprozentige Prüfung der Epoxidharzstrukturen in einer Leiterplatte.

2. Lagenaufbau, Prepregs, Aspect Ratio und Teststrukturen

Im Rahmen des Projektes wurde ein sechslagiger Multilayer mit verschiedenen Teststrukturen, Testcoupons und Testfeldern entwickelt. Abbildung 1 zeigt den verwendeten Lagenaufbau und die verwendeten Materialien [7]. Es wurden verschiedene Prepregs mit mittlerem Harzgehalt verwendet: NP-155FB-1080MR (Prepreg A) und NP-155FB-1078MR (Prepreg B). Mit diesen beiden Varianten wird eine annähernd identische Schichtdicke in der Leiterplatte erzeugt. Sie unterscheiden sich aber in der Glasgewebestruktur: Glasgewebe 1080 und 1078. Darüber hinaus wurden auch noch zwei weitere Prepregs (C und D) von anderen Herstellern mit in die Untersuchungen einbezogen, die ebenfalls mit dem Glasgewebe 1080 aufgebaut sind. In der Tabelle 1 sind einige Eigenschaften der Glasgewebestrukturen von 1078 und 1080 zusammengefasst. Es handelt sich in beiden Fällen um ein gespreiztes Garn. Die Luftdurchlässigkeit des Glasgewebes 1080 ist doppelt so hoch wie vom Glasgewebe 1078 (Tab. 1) und die Webung des Glasgewebes 1080 ist etwa doppelt so weit wie beim Glasgewebe 1078. Bei einem ungespreizten Glasgewebe ist die Luftdurchlässigkeit noch höher und liegt etwa bei 57cm³/cm²/s [8, 9].

![Abb. 1: Lagenaufbau der verwendeten Leiterplatten mit sechs Lagen [7] Abb. 1: Lagenaufbau der verwendeten Leiterplatten mit sechs Lagen [7]](/images/stories/Abo-2025-06/plus-2025-06-011.jpg) Abb. 1: Lagenaufbau der verwendeten Leiterplatten mit sechs Lagen [7]

Abb. 1: Lagenaufbau der verwendeten Leiterplatten mit sechs Lagen [7]

| Glasgewebe gespreizt | Breite Kette | Breite Schuss | Überdeckte Fläche Kette x Schuss |

Fäden pro Länge / cm-1 | Luftdurchlässigkeit |

| [µm] | [µm] | [10-3 mm²] | Kette x Schuss | cm³/ cm²/s | |

| 1078 | 316 | 439 | 138,7 | 21,3 x 21,3 | 24 |

| 1080 | 311 | 436 | 135,6 | 23,6 x 18,5 | 48 |

Es ist zu erwarten, dass sich die Luftdurchlässigkeit der Glasgewebestrukturen der Prepregs auch auf den Durchfluss des Epoxidharzes und der Füllstoffe beim Verpressen und passiven Verfüllen der Buried Vias auswirken wird. Je höher die Luftdurchlässigkeit ist, umso größer wird auch der Durchfluss des Epoxidharzes sein. Für den Durchfluss des Epoxidharzflusses und der Füllstoffe durch die Glasfasergewebestruktur werden sich vorrangig die Lücken zwischen den Gewebeknoten von Kette und Schuss auswirken (Abb. 2). Aufgrund der kleineren Abmessungen der Gewebestrukturen beim Glasgewebe 1080 gegenüber 1078 (Tab. 1) kommen mehr Lücken zwischen den Gewebeknoten beim Glasgewebe 1080 vor als beim 1078, so dass die Vermutung besteht, dass das Epoxidharz beim passiven Verfüllen der Buried Vias durch das Glasgewebe 1080 besser fließen kann als durch das Glasgewebe 1078, das eine engere Webung hat.

![Abb. 2: Vergleich ungespreiztes (l.) mit gespreiztem (r.) Glasgewebe 1080. Beim ungespreizten Glasgewebe sind die Zwischenräume zwischen den Gewebeknoten von Kette und Schuss größer, so dass die Luftdurchlässigkeit des ungespreizten Glasgewebes höher ist [9]. Abb. 2: Vergleich ungespreiztes (l.) mit gespreiztem (r.) Glasgewebe 1080. Beim ungespreizten Glasgewebe sind die Zwischenräume zwischen den Gewebeknoten von Kette und Schuss größer, so dass die Luftdurchlässigkeit des ungespreizten Glasgewebes höher ist [9].](/images/stories/Abo-2025-06/plus-2025-06-012.jpg) Abb. 2: Vergleich ungespreiztes (l.) mit gespreiztem (r.) Glasgewebe 1080. Beim ungespreizten Glasgewebe sind die Zwischenräume zwischen den Gewebeknoten von Kette und Schuss größer, so dass die Luftdurchlässigkeit des ungespreizten Glasgewebes höher ist [9].

Abb. 2: Vergleich ungespreiztes (l.) mit gespreiztem (r.) Glasgewebe 1080. Beim ungespreizten Glasgewebe sind die Zwischenräume zwischen den Gewebeknoten von Kette und Schuss größer, so dass die Luftdurchlässigkeit des ungespreizten Glasgewebes höher ist [9].

Der thermische Ausdehnungskoeffizient (CTE) der Prepregs in z-Richtung ist annähernd linear abhängig von der Konzentration des verwendeten Füllstoffs und ob sich die Leiterplatte in einem Temperaturbereich unterhalb oder oberhalb der Glasübergangstemperatur Tg befindet. Die Glasübergangstemperatur Tg der verwendeten Prepregs hat einen Wert von 155 °C ± 5 °C [8]. Für die maximale Temperatur (Tmax) beim Verpressen der Multilayer wird im Pressprofil eine Temperatur von 195 °C empfohlen[8]. Somit findet beim Verpressen bei der maximalen Temperatur eine größere thermische Ausdehnung statt, die dann entsprechend beim Abkühlen für eine höhere Schrumpfungsrate in z-Richtung sorgt. Bei einer Füllstoffkonzentration von 30 % beträgt der CTE unterhalb von Tg etwa α130 = 30 ppm/K und oberhalb von Tg etwa α230 = 200 ppm/K. Hingegen beträgt der CTE in z-Richtung ohne Füllstoffe (0 %) unterhalb von Tg etwa α10 = 40 ppm/K und oberhalb von Tg etwa α10 = 300 ppm/K [9]. Daraus ergibt sich bei Temperaturen oberhalb von Tg, dass die thermische Längendifferenz (ΔL / L0) zwischen einem Material ohne Füllstoffe (0 %) und einem Material mit einer Füllstoffkonzentration von 30 % etwa bei 100 ppm/K, also bei 1 % pro 100 K liegt. Unterhalb von Tg ergibt sich hingegen eine thermische Längendifferenz von etwa 10 ppm/K, also 0,1 % pro 100 K.

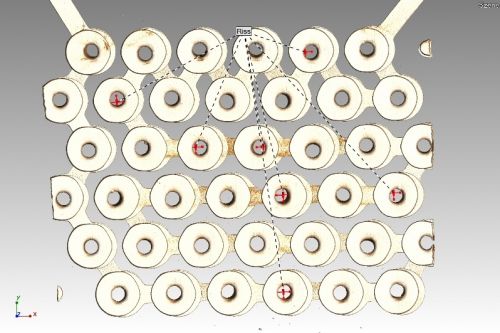

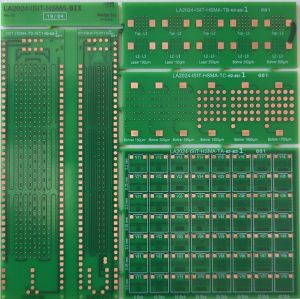

Abb. 3: Übersichtsdarstellung der Testleiterplatte mit mehreren Testcoupons und TeststrukturenFür die Untersuchungen wurden extra verschiedene spezielle Teststrukturen entwickelt und eingesetzt. Einige dieser Teststrukturen überschreiten bewusst technologische Grenzen, um die Technologiegrenzen gezielt zu testen. Dadurch wurde auch bewusst in Kauf genommen, dass aufgrund der großen Volumina in den Buried Vias das Glasgewebe der Prepregs nach dem Verpressen die Kupferhülsen der Buried Vias berühren kann. Eine Übersicht der Testleiterplatte ist in Abbildung 3 dargestellt. Die Testleiterplatten wurden in einem Mehrfachnutzen unter industriellen Bedingungen hergestellt.

Abb. 3: Übersichtsdarstellung der Testleiterplatte mit mehreren Testcoupons und TeststrukturenFür die Untersuchungen wurden extra verschiedene spezielle Teststrukturen entwickelt und eingesetzt. Einige dieser Teststrukturen überschreiten bewusst technologische Grenzen, um die Technologiegrenzen gezielt zu testen. Dadurch wurde auch bewusst in Kauf genommen, dass aufgrund der großen Volumina in den Buried Vias das Glasgewebe der Prepregs nach dem Verpressen die Kupferhülsen der Buried Vias berühren kann. Eine Übersicht der Testleiterplatte ist in Abbildung 3 dargestellt. Die Testleiterplatten wurden in einem Mehrfachnutzen unter industriellen Bedingungen hergestellt.

Speziell für die Untersuchungen der passiv verfüllten Buried Vias wurde ein Testcoupon mit 8×7 verschiedenen Testfeldern entworfen. Um jedes Testfeld wurde ein Kupferrahmen auf den Lagen 2 und 5 erzeugt, um den Harzfluss auf das jeweilige Testfeld zu begrenzen (Abb. 3). Die einzelnen Testfelder unterscheiden sich in der Anzahl der Buried Vias und hinsichtlich der Geometrie der Bohrungen (Tab. 2). Die Buried Vias wurden nach dem Bohren galvanisch mit 20µm Kupfer beschichtet, so dass der Enddurchmesser um etwa 40 µm verringert ist und die Länge der Kupferhülsen um etwa 40 µm erhöht wurde. Die Gesamtlänge der Buried Vias beträgt 1298 µm und die Enddurchmesser der Kupferhülsen sind in der Tabelle 2 dargestellt.

Die Buried Vias sind passiv mit dem Epoxidharz und dem Füllstoff der Prepregs zu verfüllen, indem das Epoxidharz mit dem Füllstoff beim Verpressen in die Buried Vias fließt. Für diesen passiven Harzverfüllungsprozess wirkt sich somit ein anderes Aspect Ratio aus als bei der Kupferabscheidung in den Buried Vias. Zur Unterscheidung wird das klassische Aspect Ratio (AR) für die Kupferabscheidung von dem Aspect Ratio für die passive Verfüllung der Buried Vias mit Epoxidharz und Füllstoff als AR-EH bezeichnet. Außerdem fließt der wässrige Elektrolyt für die Kupferabscheidung in den Buried Vias viel besser als das zähflüssige Epoxidharz mit den Füllstoffen. Aufgrund der unterschiedlichen Viskositäten und der unterschiedlichen Prozesse ist es sinnvoll, diese Unterscheidung der Aspect Ratio vorzunehmen. Beim AR und AR-EH wurde die Angabe um eine Kommastelle erhöht. In der Tabelle 2 sind die verschiedenen Teststrukturen mit den verschiedenen Parametern zusammengefasst, und zu jedem Testfeld sind die berechneten Werte der zu verfüllenden Volumina der Buried Vias in Kubikmillimeter (mm³) angegeben.

| Bohrdurchmesser in µm | Enddurchmesser in µm | AR | AR-EH | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 |

| 200 | 160 | 1:6,5 | 1:8,1 | 0,20 | 0,40 | 0,60 | 0,80 | 1,00 | 1,20 | 1,40 | 1,60 |

| 250 | 210 | 1:5,2 | 1:6,2 | 0,32 | 0,64 | 0,96 | 1,28 | 1,60 | 1,92 | 2,24 | 2,56 |

| 300 | 260 | 1:4,3 | 1:5,0 | 0,46 | 0,92 | 1,38 | 1,84 | 2,30 | 2,76 | 3,22 | 3,68 |

| 350 | 310 | 1:3,7 | 1:4,2 | 0,62 | 1,24 | 1,86 | 2,48 | 3,10 | 3,72 | 4,34 | 4,96 |

| 400 | 360 | 1:3,3 | 1:3,6 | 0,82 | 1,64 | 2,46 | 3,28 | 4,10 | 4,92 | 5,74 | 6,56 |

| 450 | 410 | 1:2,9 | 1:3,2 | 1,03 | 2,06 | 3,09 | 4,12 | 5,15 | 6,18 | 7,21 | 8,24 |

| 500 | 460 | 1:2,6 | 1:2,8 | 1,27 | 2,54 | 3,81 | 5,08 | 6,35 | 7,62 | 8,89 | 10,16 |

3. Verwendete CT-Röntgenanalyse

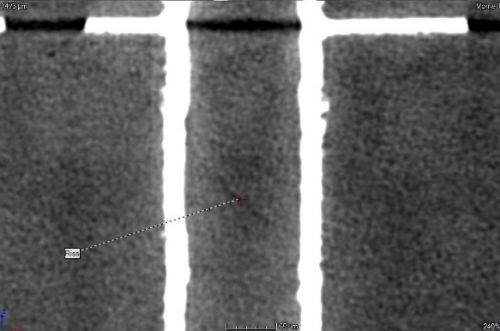

Die meisten Röntgenverfahren sind nicht geeignet, um die Epoxidharzstrukturen in einer Leiterplatte zu analysieren, weil das Harz zu wenig Kontrast bei der Durchstrahlung mit Röntgenstrahlen aufweist. Nur spezielle Röntgenmethoden wie zum Beispiel das CT-Röntgenverfahren (3D-Röntgenverfahren) oder die Röntgenlaminografie (XCL) sind in der Lage, auch Fehler im Epoxidharz zu analysieren. Bei der CT-Röntgenanalyse wird elektromagnetische Strahlung in einer Röntgenröhre mittels beschleunigter Elektronen an der Anode erzeugt. Dieser entstehende Elektronenstrahl wird über ein Hochspannungsfeld mittels elektromagnetischer Linsen fokussiert. Je nach Größe des Brennflecks spricht man von Mikrofokus- und Nanofokuslinsen mit einer Auflösung im Mikrometer- oder im Nanometerbereich [10,11]. Während 2D-Röntgensysteme Objekte in der Regel senkrecht oder unter einem schrägen Winkel betrachten, wird mit einem Computertomografen ein räumliches Bild erzeugt. Hierzu werden vom Prüfling während einer schrittweisen Rotation um 360° viele Einzelbilder erzeugt, aus denen ein digitales Volumen errechnet und zu einem 3D-Bild zusammengesetzt wird (Abb. 4). Diesen Vorgang nennt man Rekonstruktion.

Das Ergebnis der Rekonstruktion hängt von verschiedenen Parametern bei der Röntgenaufnahme und bei der Durchführung der Rekonstruktion ab. Bei der Rekonstruktion wird ein dreidimensionales Gitter mit einzelnen Gitterpunkten erstellt. Ein Gitterpunkt im dreidimensionalen Gitter wird als ‚Voxel' (Volumen-Pixel) bezeichnet. Um mit der CT-Röntgenanalyse Harzstrukturen zuverlässig zu charakterisieren, wird eine hohe Auflösung benötigt. Dies bedeutet, dass die ‚Voxel Size' im Bereich von etwa 1 bis 2 µm oder darunter liegen sollte. Um dies zu erreichen, müssen die Proben dicht an der Röntgenquelle positioniert werden. Dadurch wird die Probengröße bei einer solchen hochauflösenden CT-Röntgenanalyse eingeschränkt. Für die röntgentechnischen Untersuchungen wurde ein CT-Röntgengerät von der Firma General Electric Company/GE (früher Phoenix) eingesetzt. Zur Rekonstruktion der CT-Röntgenaufnahmen wurde die Software VGStudio Max 2.2 von Volume Graphics verwendet.

4. Lichtmikroskopische Untersuchungsergebnisse

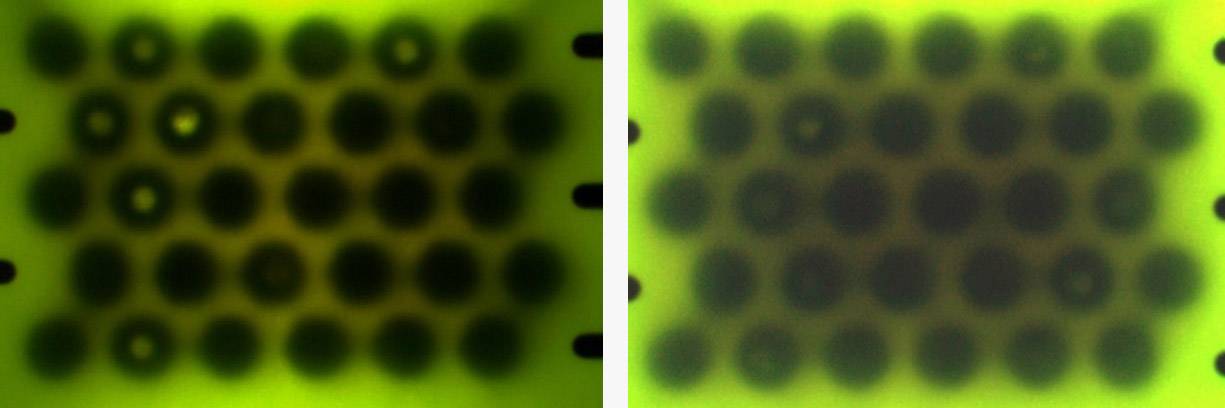

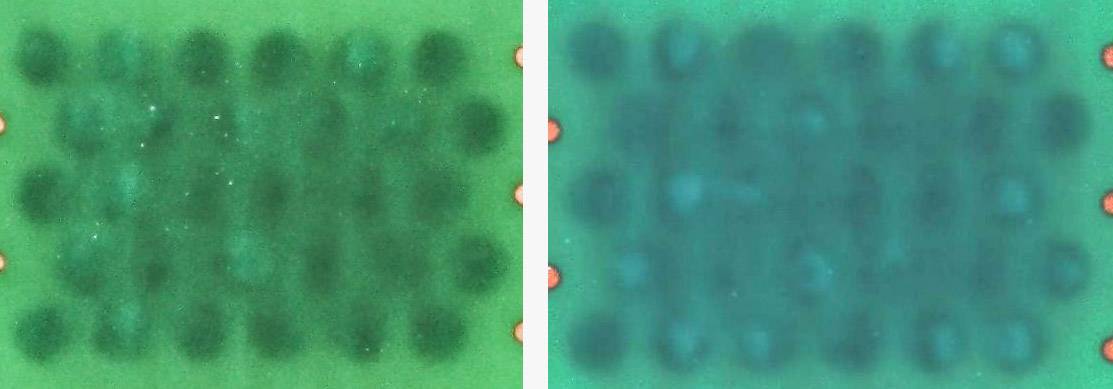

Die passiv verfüllten Buried Vias wurden im Lichtmikroskop (LM) im Durchlicht- und Auflichtverfahren untersucht. Es hat sich dabei gezeigt, dass die Verteilung der Füllstoffe in Buried Vias inhomogen ist. Die Abbildung 5 stellt exemplarisch den Kontrast im Durchlichtverfahren dar. Die Buried Vias, die weniger Füllstoff enthalten, zeigen einen helleren Kontrast als die Buried Vias mit mehr Füllstoff. Umgekehrt sind die Buried Vias mit einem dunkleren Kontrast mit mehr Füllstoff gefüllt. Dabei ist aber nicht ersichtlich, wie sich der Füllstoff innerhalb der Buried Vias verteilt hat. Im Auflichtverfahren hingegen zeigt sich eine inhomogene Verteilung des Füllstoffs an der Oberseite der Leiterplatte (Abb. 6). Das Glasgewebe der Prepregs wirkt im Prinzip wie ein Filter für den Füllstoff, so dass der Füllstoff teilweise am Glasgewebe als helle Anschwämmungen zu erkennen ist. Exemplarisch zeigt die Abbildung 7 eine inhomogene Füllstoffverteilung im Querschliff.

Abb. 5: Inhomogene Füllstoffverteilung in passiv verfüllten Buried Vias im Durchlichtverfahren bei 200 μm Bohrdurchmesser (l.) NP-155FB-1080MR, (r.) NP-155FB-1078MR

Abb. 5: Inhomogene Füllstoffverteilung in passiv verfüllten Buried Vias im Durchlichtverfahren bei 200 μm Bohrdurchmesser (l.) NP-155FB-1080MR, (r.) NP-155FB-1078MR

Abb. 6: Inhomogene Füllstoffverteilung an der Oberseite der Leiterplatte über den Buried Vias im Auflichtverfahren bei 200 μm Bohrdurchmesser (l.) NP-155FB-1080MR, (r.) NP-155FB-1078MR

Abb. 6: Inhomogene Füllstoffverteilung an der Oberseite der Leiterplatte über den Buried Vias im Auflichtverfahren bei 200 μm Bohrdurchmesser (l.) NP-155FB-1080MR, (r.) NP-155FB-1078MR

Abb. 7: Inhomogene Füllstoffverteilung in passiv verfüllten Buried Vias im Querschliff im LM, Bohrdurchmesser 350 μm, NP-155FB- 1078MR

Abb. 7: Inhomogene Füllstoffverteilung in passiv verfüllten Buried Vias im Querschliff im LM, Bohrdurchmesser 350 μm, NP-155FB- 1078MR

In der Tabelle 3 sind die gemessenen Kontraste der Testfelder im Durchlichtverfahren für die verschiedenen Prepregs statistisch ausgewertet worden. Es zeigt sich, dass sich die Werte für die verwendeten Prepregs unterscheiden. Speziell die niedrigsten Werte mit hellem Kontrast (wenig Füllstoff) entstehen bei verschiedenen Bohrdurchmessern. Obwohl bei drei Prepregs das Glasgewebe 1080 verwendet wird, ergibt sich bei dieser Auswertung ein unterschiedliches Ergebnis für diese verschiedenen Prepregs (Tab. 3).

| Bohrdurchmesser in µm | AR-EH | NP-155FB-1080MR (A) | NP-155FB-1078MR (B) | Prepreg (C) mit 1080 | Prepreg (D) mit 1080 |

| 200 | 1:8,1 | 25,9 ± 1,0 | 6,0 ± 0,5 | 23,2 ± 0,84 | 15,3 ± 0,89 |

| 250 | 1:6,2 | 15,7 ± 0,8 | 7,1 ± 0,5 | 22,7 ± 1,07 | 20,2 ± 1,04 |

| 300 | 1:5,0 | 15,3 ± 0,8 | 15,1 ± 0,5 | 10,8 ± 0,63 | 5,6 ± 0,49 |

| 350 | 1:4,2 | 9,0 ± 0,4 | 19,8 ± 0,6 | 12,1 ± 0,52 | 3,5 ± 0,36 |

| 400 | 1:3,6 | 4,9 ± 0,4 | 15,8 ± 0,6 | 6,0 ± 0,42 | 2,2 ± 0,23 |

| 450 | 1:3,2 | 5,2 ± 0,4 | 20,6 ± 0,8 | 2,7 ± 0,24 | 3,4 ± 0,27 |

| 500 | 1:2,8 | 6,6 ± 0,4 | 18,0 ± 1,1 | 7,4 ± 0,48 | 0,9 ± 0,16 |

5. Untersuchungsergebnisse der CT-Röntgenanalyse

Im Rahmen des Projektes hat sich grundsätzlich gezeigt, dass die CT-Röntgenanalyse für die Untersuchungen der Epoxidharzstrukturen in Leiterplatten geeignet ist. Dabei sind folgende Punkte zu beachten: Der Kontrast und die Auflösung der CT-Röntgenbilder hängen von verschiedenen Parametern ab. Dazu gehören u. a. der Abstand des Untersuchungsobjektes zur Röntgenröhre sowie die Auflösung (Voxelgröße). Je kleiner der Abstand des Objektes zur Röntgenröhre ist, umso höher ist die Auflösung der Röntgenbilder. Insofern ist es empfehlenswert, die Leiterplatten für die CT-Röntgenanalyse zu verkleinern und nicht als Ganzes zu untersuchen. Außerdem ist eine größere Anzahl an Winkelpositionen zu messen und nach jedem Winkelschritt ist das erste Bild zu verwerfen, weil sich aufgrund der Bewegung durch den Schrittmotor in der CT-Röntgenanlage die Probe noch nicht vollständig in Ruhe befindet. Dies führt dazu, dass das erste Bild eine störende Unschärfe aufweisen kann, die sich negativ auf die Auflösung der resultierenden Rekonstruktion auswirkt. Aufgrund der Kupferstrukturen in der Leiterplatte treten auch Abschattungen durch das Kupfer auf, die sich als schwarze Gebiete in den CT-Aufnahmen zeigen. Diese Artefakte sind bei der Auswertung der CT-Aufnahmen

von den echten tatsächlichen Fehlern im Epoxidharz über verschiedene Merkmale zu separieren.

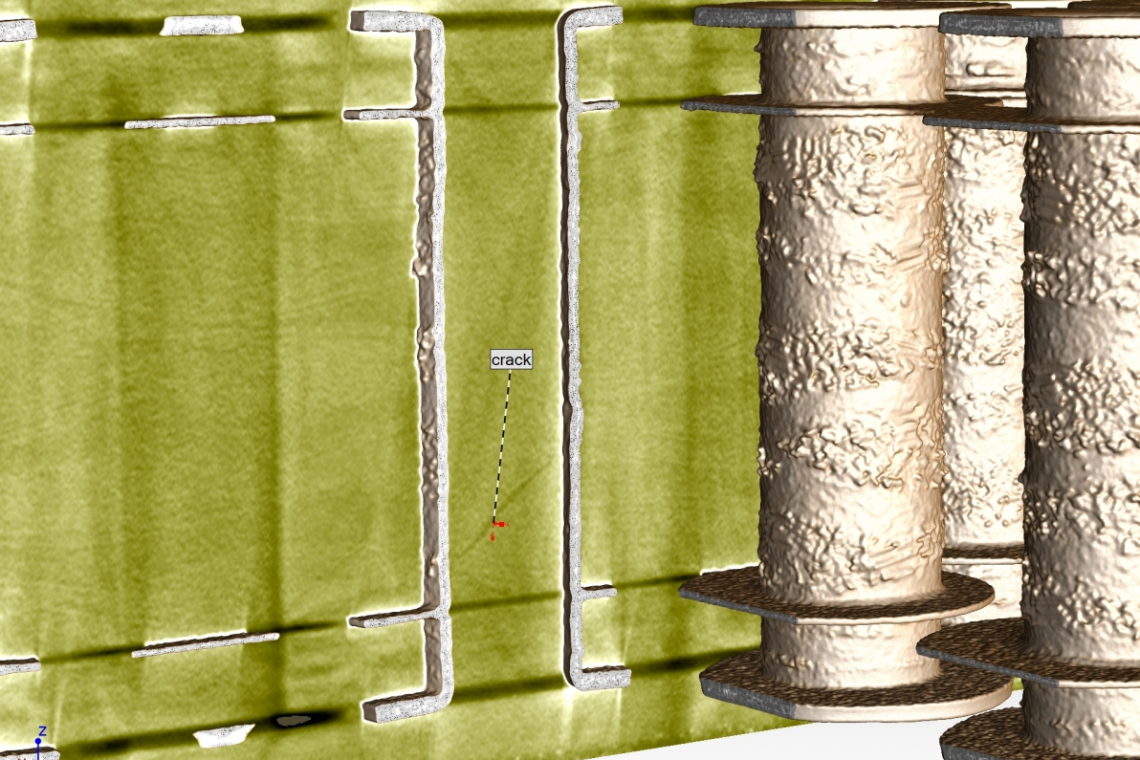

Bei den Untersuchungen hat sich gezeigt, dass in den passiv verfüllten Buried Vias Risse oder andere Fehler im Epoxidharz auftreten, die mit dem CT-Röntgenverfahren zuverlässig nachgewiesen werden können (Abb. 8 und 9). Die Fehler treten generell in den Bereichen des Epoxidharzes auf, in denen kein Füllstoff vorhanden ist. Die Ursache der Rissbildung sind wahrscheinlich auftretende mechanische Zugspannungen, die im Herstellungsprozess der Leiterplatte während der Abkühlphase durch thermische Schrumpfungen entstehen. Bei einem E-Modul von etwa 4 GPa für das Epoxidharz ergeben sich näherungsweise in z-Richtung Zugspannungen von etwa 25 MPa.

Bei der CT-Röntgenanalyse hat sich gezeigt, dass die Anzahl der Risse vom Bohrdurchmesser, der Anzahl der Bohrungen pro Testfeld und dem verwendeten Prepreg abhängig ist. Bei einem kleineren Durchmesser der Buried Vias treten häufiger Risse auf als bei einem größeren Durchmesser (Tab. 4). Des Weiteren nimmt die Rissbildung mit der Zahl der Buried Vias pro Testfeld zu. Beim Glasgewebe 1080 entstehen weniger Risse in den passiv verfüllten Buried Vias als mit dem Prepreg mit dem Glasgewebe 1078 (Tab. 4). Die Rissbildung in den Buried Vias hängt mit der Inhomogenität der Füllstoffverteilung zusammen.

| Bohrdurchmesser in µm | Aspect Ratio AR-EH | 5 | 25 | 40 |

| 200 | 1:8,1 | 0 / 3 | nn | 7 / 15 |

| 300 | 1:5,0 | nn | 4 / 4 | 0 / 8 |

| 350 | 1:4,2 | nn | 0 / 3 | 2 / 4 |

| 500 | 1:2,8 | 0 / 0 | 0 / 1 | 1 / 0 |

6. Untersuchungsergebnisse im Querschliff

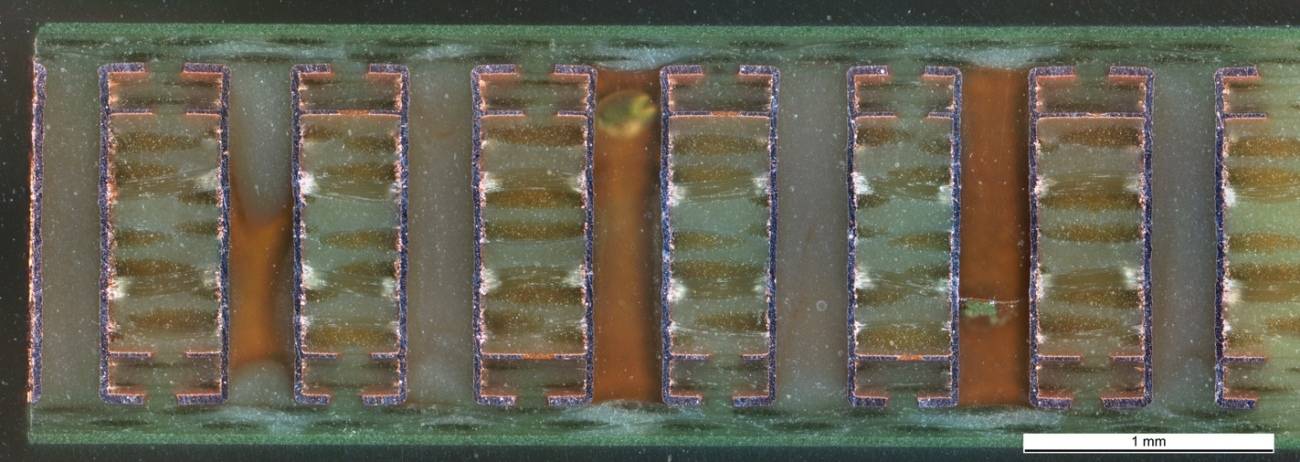

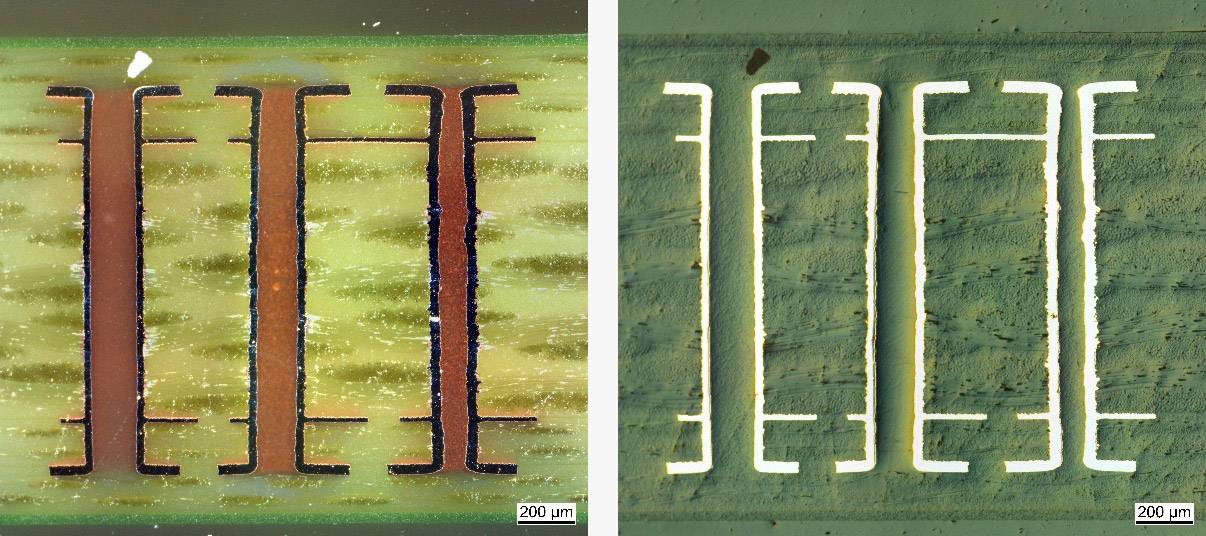

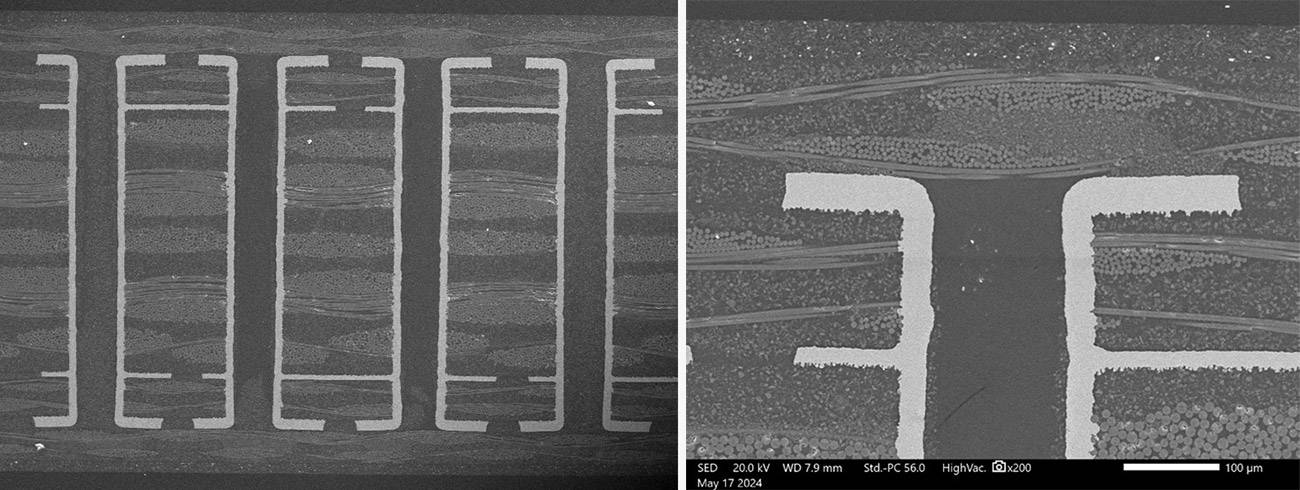

Die Epoxidharzfehler, die im CT-Röntgenverfahren detektiert wurden, wurden gezielt im Querschliff analysiert. Pro Schliffebene sind aber neben den Buried Vias mit defekten Harzstrukturen auch die Buried Vias ohne Fehler zu erkennen. Dadurch können sowohl die defekten als auch die fehlerfreien Harzstrukturen in einer Schliffebene analysiert werden. Dabei hat sich gezeigt, dass sich die Ergebnisse der CT-Röntgenanalyse im Querschliff bestätigen. Es konnten alle fehlerhaften und auch fehlerfreien Epoxidharzstrukturen nachgewiesen werden. Die Abbildungen 10 und 11 zeigen exemplarisch die Auswertung der Buried Vias mit einem Bohrdurchmesser von 200 µm zum einem mit dem Prepreg NP-155FB-1080MR (Abb. 10) und zum anderen mit dem Prepreg NP-155FB-1078MR (Abb. 11).

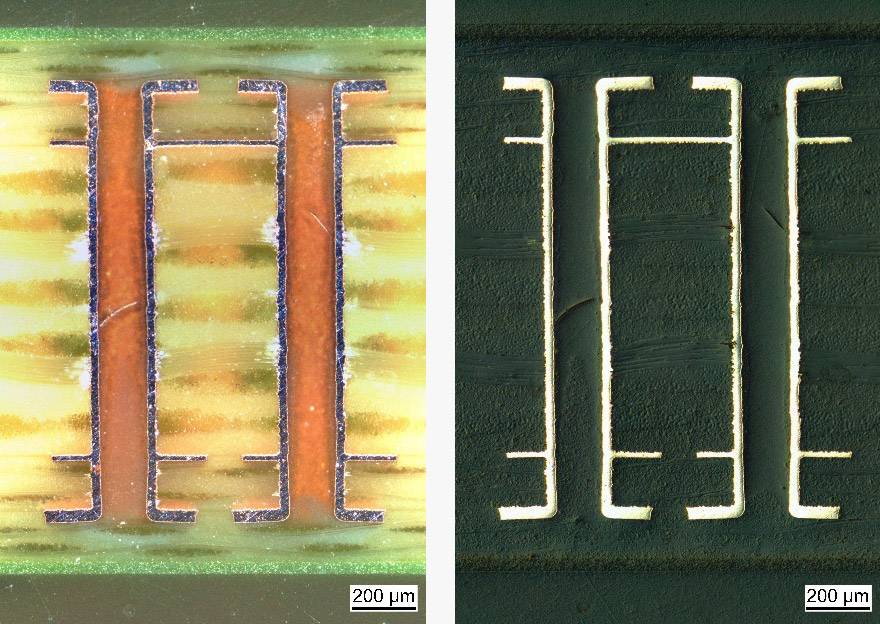

Darüber hinaus konnte sowohl im LM als auch im REM nachgewiesen werden, dass sich die Füllstoffe in den Prepregs beim passiven Verfüllen der Buried Vias nicht homogen verteilen, sondern dass sich Inhomogenitäten innerhalb der Prepregs bilden (Abb. 12). Dies liegt daran, dass die Füllstoffpartikel die Glasgewebe nicht ungehindert durchdringen können, sondern sich an dem Glasgewebe aufstauen. Dieser Effekt ist bei dem Prepreg mit dem Glasgewebe 1078 stärker ausgeprägt als bei dem Prepreg mit der Glasfaser 1080.

Abb. 10: Lichtmikroskopische Hellfeld (l.)- und Dunkelfeldaufnahme (r.) im Querschliff ohne Epoxidharzfehler, Bohrdurchmesser 200 µm, Prepreg NP-155FB-1080MR

Abb. 10: Lichtmikroskopische Hellfeld (l.)- und Dunkelfeldaufnahme (r.) im Querschliff ohne Epoxidharzfehler, Bohrdurchmesser 200 µm, Prepreg NP-155FB-1080MR

Abb. 11: Lichtmikroskopische Hellfeld (l.)- und Dunkelfeldaufnahme (r.) im Querschliff mit Epoxidharzfehlern, Bohrdurchmesser 200 μm, Prepreg NP-155FB-1078MR

Abb. 11: Lichtmikroskopische Hellfeld (l.)- und Dunkelfeldaufnahme (r.) im Querschliff mit Epoxidharzfehlern, Bohrdurchmesser 200 μm, Prepreg NP-155FB-1078MR

Abb. 12: Exemplarisches Beispiel für eine inhomogene Verteilung der Füllstoffe in passiv verfüllten Buried Vias und auch innerhalb des Glasgewebes der Prepregs, Bohrdurchmesser 200 μm, Prepreg NP-155FB-1078MR

Abb. 12: Exemplarisches Beispiel für eine inhomogene Verteilung der Füllstoffe in passiv verfüllten Buried Vias und auch innerhalb des Glasgewebes der Prepregs, Bohrdurchmesser 200 μm, Prepreg NP-155FB-1078MR

7. Zusammenfassung und Ausblick

Die Untersuchungen mit dem CT-Röntgenanalyseverfahren haben gezeigt, dass sich Epoxidharzfehler mit diesem Röntgenverfahren eindeutig und zuverlässig nachweisen lassen. Es ist geeignet, um zuverlässig Fehlstellen im Epoxidharz zu lokalisieren und zu identifizieren. Des Weiteren hat sich gezeigt, dass alle passiv verfüllten Buried Vias mit Epoxidharz der Prepregs vollständig verfüllt sind. Es treten aber in den Buried Vias inhomogene Füllstoffverteilungen auf, die zu Rissen im Epoxidharz führen. Die inhomogenen Füllstoffverteilungen sind auch im Lichtmikroskop im Durch- oder Auflichtverfahren sichtbar.

Die Fehlerentstehung im Epoxidharz in den passiv verfüllten Buried Vias hängt von der räumlichen Verteilung der Füllstoffe in den Buried Vias ab. Im Epoxidharz der Buried Vias treten vorrangig feine Risse auf, die in Gebieten ohne oder mit wenig Füllstoff lokalisiert sind. Vermutliche Ursache: höhere mechanische Zugspannungen, die beim Abkühlen durch eine höhere thermische Kontraktion des Epoxidharzes ohne Füllstoff entstehen. Passiv verfüllte Buried Vias mit Füllstoff hingegen enthalten keine Risse, weil durch den Füllstoff die thermische Ausdehnung und somit auch die thermische Schrumpfung niedriger und an die Umgebung besser angepasst ist.

Bei den Prepregs mit dem Glasgewebe 1080 treten weniger Epoxidharzfehler in den passiv verfüllten Buried Vias auf als bei den Prepregs mit dem Glasgewebe 1078. Eine mögliche Ursache für diesen Unterschied ist auf die Luftdurchlässigkeit bzw. die engere Webung der Glasgewebestruktur zurückzuführen, die das Fließverhalten des Epoxidharzes und der Füllstoffe beim Pressvorgang beeinflusst. Des Weiteren hat sich gezeigt, dass bei dem verwendeten Lagenaufbau (Abb. 1) der Multilayer-Leiterplatten das Glasgewebe der Prepregs auf den Kupferstrukturen der Buried Vias zum Aufliegen kommt (Abb. 12). Dies ist darauf zurückzuführen, dass die zu füllenden Volumina in den Buried Vias so groß sind, dass sehr viel Harz aus den Prepregs in die Buried Vias abfließt und dadurch das Aufliegen des Glasgewebes entsteht.

Aus diesen Ergebnissen lassen sich folgende Erkenntnisse und Vorschläge verschiedener Maßnahmen zur Fehlerbeseitigung in passiv mit Epoxidharz verfüllten Buried Vias ableiten:

- Beim Pressprozess frühzeitig vor Beginn der Abkühlphase den Unterdruck (Vakuum) abschalten, so dass das Epoxidharz beim Abkühlen sich thermisch ohne Gegenkraft kontrahieren kann und dadurch mechanische Spannungen beim Schrumpfen des Epoxidharzes verringert werden.

- Die maximale Temperatur beim Pressvorgang so gering wie möglich wählen, um noch einen sicheren Pressprozess zu erreichen, weil die thermische Kontraktion beim Abkühlen oberhalb von Tg eine erhöhte Schrumpfungsrate verursacht.

- Das Harzvolumen der Prepregs erhöhen, also beispielsweise 1080HR anstatt 1078MR verwenden.

- In den Prepregs Glasgewebe mit höherer Luftdurchlässigkeit verwenden, um das Fließverhalten des Epoxidharzes und der Füllstoffe zu verbessern.

- Glasgewebe mit möglichst vielen Gewebeknoten pro Fläche zwischen Kette und Schuss verwenden, so dass größere Lücken vorhanden sind und damit das Epoxidharz und auch die Füllstoffe besser durch die Lücken des Glasgewebes fließen können.

- Bereitstellung zusätzlicher Informationen vom Materialhersteller an den Leiterplattenproduzenten. Um das Verhalten beim passiven Verfüllen der Buried Vias im Vorfeld einschätzen zu können, werden folgende Zusatzinformationen über die Prepregs benötigt: (1) Luftdurchlässigkeit des Glasgewebes, (2) Informationen über die Füllstoffe und Größe der Füllstoffpartikel, (3) Füllstoffkonzentrationen und Temperaturkoeffizienten (CTE) für verschiedene Temperaturbereiche und Füllstoffkonzentrationen.

- Reduzierung der Bohrungen je Flächeneinheit, sofern anwendungstechnisch möglich. Eine kleine Anzahl an Bohrungen pro Fläche wirkt sich positiv auf die passive Verfüllung der Buried Vias aus. Bei den untersuchten Teststrukturen entstehen bei 5 Bohrungen pro 60 mm² keine Epoxidharzfehler.

- Es hat sich gezeigt, dass sich ein großer Bohrdurchmesser bzw. kleineres Aspect Ratio (AR-EH) positiv auswirkt. Buried Vias mit einem Durchmesser von 500 µm (AR-EH von 1:2,8) enthalten keine Harzfehler. Hingegen treten die meisten Harzfehler bei einem Durchmesser von 200 µm (AR-EH von 1:8,1) auf sowie wenn 40 Bohrungen pro 60 mm² eingesetzt werden.

- Designvorschlag: Aufgrund der inhomogenen Füllstoffverteilung in den passiv verfüllten Buried Vias treten in z-Richtung oberhalb und auch unterhalb der Buried Vias erhöhte thermische Spannungen auf, so dass keine µ-Vias und auch keine stacked µ-Vias direkt über oder unter einem Buried Via platziert werden sollten, weil sonst durch die thermische Ausdehnung mit einem vorzeitigen Ausfall der µ-Vias zu rechnen ist.

Um diese Untersuchungsergebnisse statistisch abzusichern und auszuweiten, sind in Zukunft weitere röntgentechnische Analysen notwendig. Zur Verifikation der vorgeschlagenen Abhilfemaßnahmen sind diese Maßnahmen gezielt anzuwenden und die hergestellten Leiterplatten entsprechend röntgentechnisch zu analysieren.

Danksagung

Die Autoren bedanken sich für die Unterstützung und Bereitstellung der Materialien sowie für die Herstellung der Multilayer-Leiterplatten bei den Unternehmen KSG, ILFA, WE, Technolam sowie bei der Leiterplattenakademie, Berlin, für die Unterstützung und Beratung. Der weitere Dank gilt Frau Vincenz von ILFA für die Erstellung der Layoutdaten sowie Herrn Wiljes vom Fraunhofer-Institut für Siliciumtechnologie (ISIT) für die Unterstützung bei den CT-Röntgenanalysen und bei der Herstellung der Querschliffe.

Literatur

[1] G. Zickert: Leiterplatten, Stromlaufplan, Layout und Fertigung, Carl Hanser Verlag, München, 3. aktualisierte Auflage 2023.

[2] M. Hummel: Leiterplatten- und Baugruppentechnologie, Leuze Verlag, Bad Saulgau, 1.Auflage 2017.

[3] K. Ritz: Handbuch der Leiterplattentechnik, Band 5, Leuze Verlag, Bad Saulgau, 1. Auflage 2019.

[4] F. Müller-Gliesmann, H. Schimanski: PCB-Fertigung: Vias und Buried Vias in Mehrlagenleiterplatten – Teil 1, Zeitschrift ElektronikPraxis (EP13-23), S.42 – 44, 2023.

[5] F. Müller-Gliesmann, H. Schimanski: PCB-Fertigung: Vias und Buried Vias in Mehrlagenleiterplatten – Teil 2, Zeitschrift ElektronikPraxis (EP 16-23), Seite 28 – 31, 2023.

[6] F. Müller-Gliesmann, H. Schimanski: PCB-Fertigung: Vias und Buried Vias in Mehrlagenleiterplatten – Teil 3, Zeitschrift ElektronikPraxis (EP 03-24), Seite 44 – 47, 2024.

[7] A. Wiemers: Lagenaufbau Ri06T1. 65c930-17#1 der Leiterplattenakademie, 11.01.2024.

[8] NAN YA PLASTICS Corporation, Copper Clad Laminate Department: Data Sheet/Datenblatt NP-155FR, NP-155FTL und NP-155FB, Taipei Taiwan, Rev. Feb. 2019.

[9] V. Klafki (Technolam): Crossing Point Area Kette/Schuss, Mitteilung vom 20.06.2024.

[10] M. Simon, C. Sauerwein, I. Tiseanu, S. Burdairon: Flexible 3D-Computertomographie mit RayScan 200, DGZfP-JAHRESTAGUNG 2001, Zerstörungsfreie Materialprüfung, Berichtsband 75-CD, Berlin, 21.-23. Mai 2001.

[11] J. Bauch, R. Rosenkranz: Physikalische Werkstoffdiagnostik, Springer-Verlag, 2017.

![Abb. 4: Prinzip einer CT-Röntgenanalyse: Während der schrittweisen Rotation des Objektes um 360° werden viele Einzelbilder erzeugt und zwischengespeichert [10] Abb. 4: Prinzip einer CT-Röntgenanalyse: Während der schrittweisen Rotation des Objektes um 360° werden viele Einzelbilder erzeugt und zwischengespeichert [10]](/images/stories/Abo-2025-06/plus-2025-06-039.jpg)