Durch die Entwicklung trennmittelfreier Prozess- und Materialsysteme im Verbundprojekt OptiBlade gelang es Forschenden des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM gemeinsam mit Partnern, die Rotorblattfertigung für Windenergieanlagen zu optimieren und so deren Fertigungskosten deutlich zu reduzieren.

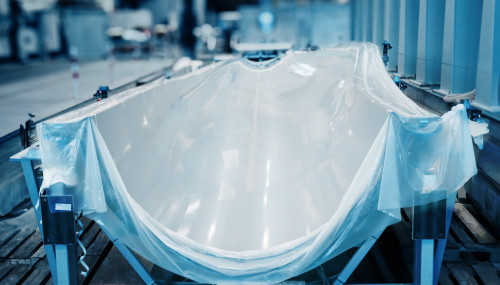

Die flexible vakuum-streckgezogene PeelPLAS®-Trennfolie schmiegt sich wie eine zweite Haut in die 18 m lange Rotorblattsegmentform und ermöglicht nach Fertigung des FVK-Großbauteils dessen trennmittelfreie Entformung (Bild: Fraunhofer IFAM)

Die flexible vakuum-streckgezogene PeelPLAS®-Trennfolie schmiegt sich wie eine zweite Haut in die 18 m lange Rotorblattsegmentform und ermöglicht nach Fertigung des FVK-Großbauteils dessen trennmittelfreie Entformung (Bild: Fraunhofer IFAM)

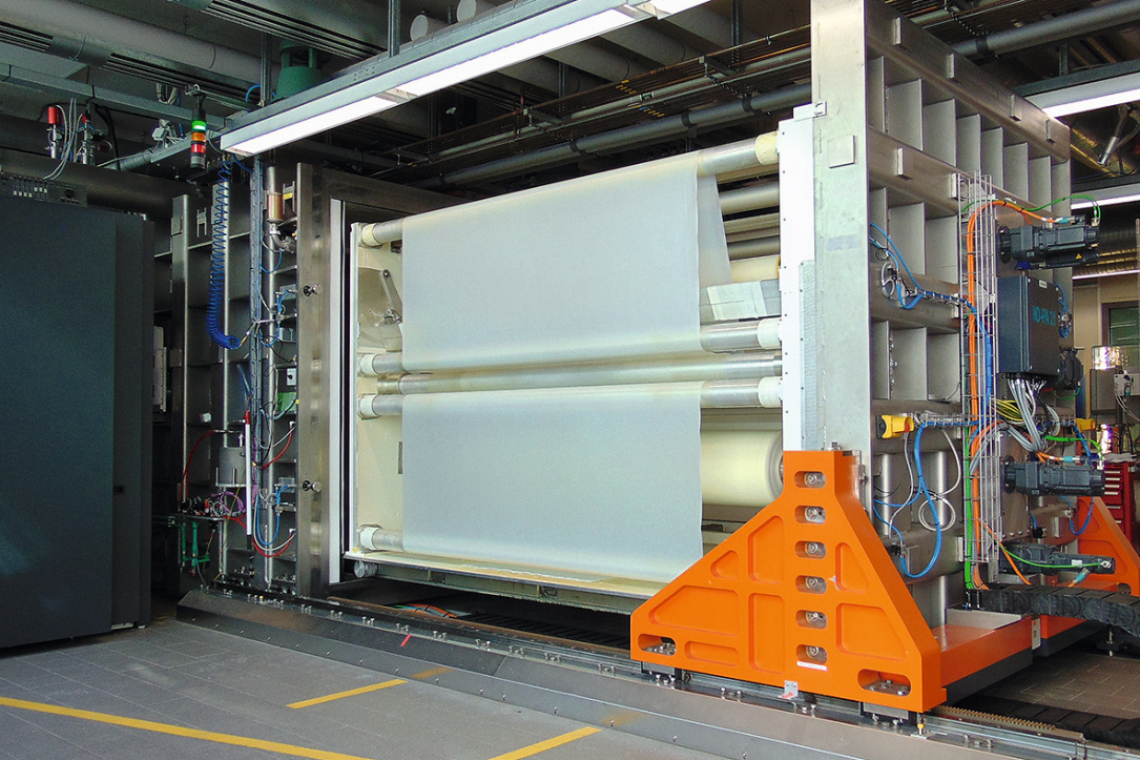

Im Rahmen des Projekts wurde eine neue Niederdruckplasma-Bahnwarenanlage in Betrieb genommen und Plasmaprozesse entwickelt, mittels derer eine ultradünne plasmapolymere Trennschicht auf bis zu 2,4 m breite Folienhalbschläuche aufgetragen werden kann. Die resultierende flexible streckziehfähige PeelPLAS-Trennfolie erreicht aufgefaltet eine Breite von bis zu 4,8 m. Für noch breitere Formen lässt sich diese Trennfolie problemlos verschweißen. An einem CFK-Rotorblatt-Demonstratorbauteil konnte nachgewiesen werden, dass es ohne Trennmittel übertragsfrei entformt und umgehend weiterbearbeitet werden kann. Eine neuartige plasmabeschichtete Verbundfolie soll später als semipermanente Trennfolie auf dem Formwerkzeug fixiert werden und Mehrfach-Entformungen von Faserverbundkunststoff-Komponenten ermöglichen.