Im All können selbst minimale Probleme wie eine vereiste Batterie dramatische Folgen haben. Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS Dresden hat daher für Airbus besondere zuverlässige dünne Keramik-Silber-Heizungen entwickelt. Diese lassen sich auf Rohre und andere kompliziert geformte Bauteile nahtlos und automatisiert aufdrucken.

Nach dem Isolieren in einer thermischen Spritzanlage mit einer dünnen Keramikschicht werden die Heizelemente mit einer Dispersionsdruckmaschine aufgebracht, die den Windungen eines Flusses ähneln. Durchfließt später ein Strom das Heizelement, setzt es Wärme frei. Bisher mussten Techniker Heizfolien aus Polymeren von Hand aufkleben. was nicht nur aufwändig, sondern auch fehleranfällig ist.

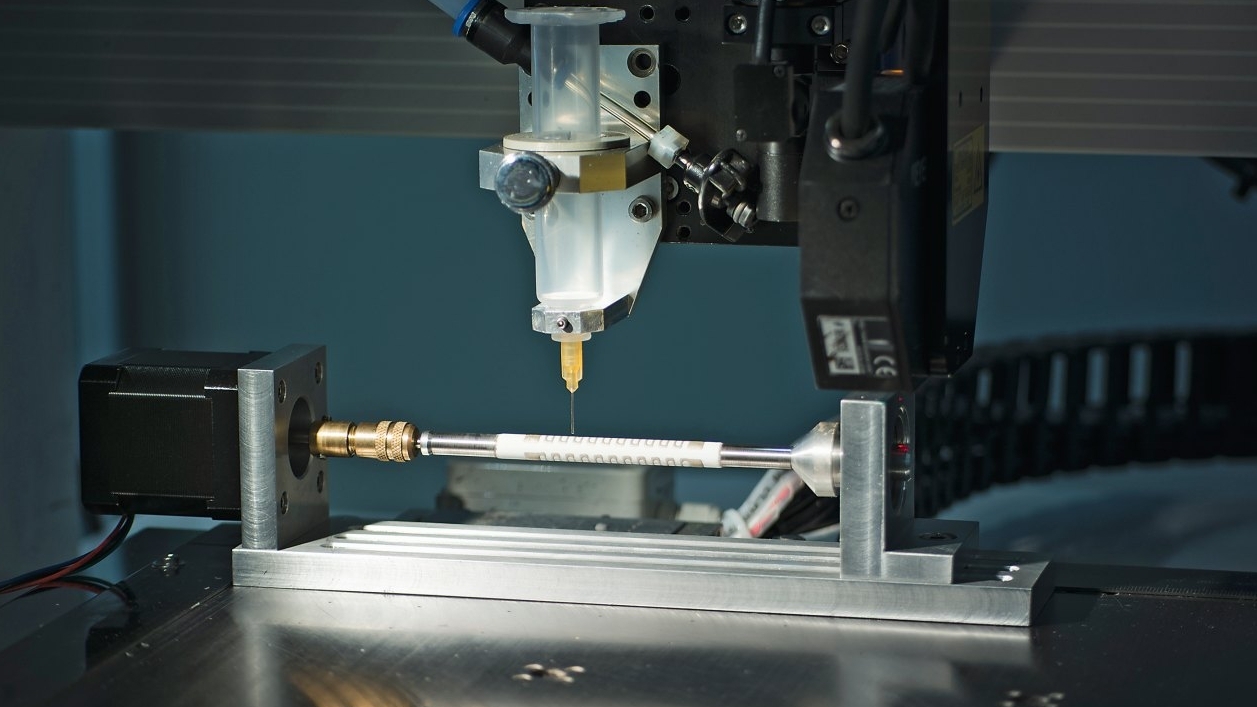

Um heizende Muster zu erzeugen, füllen die Spezialisten eine Kartusche mit einer Paste, die kleine Silberteilchen enthält. Einsetzbar sind aber auch Pasten mit Partikeln aus Kupfer, Nickel oder anderen leitfähigen Metallen. Druckluft presst das zähflüssige Material dann durch die Kartusche hin zu einer feinen Kanüle. Diese Hohlnadel druckt schließlich das etwa zehn Mikrometer dünne Heizmuster auf die keramikisolierten Rohre, die sich dabei auf einer Welle drehen. Dabei muss der Druckkopf die ganze Zeit über einen konstanten Abstand zur Keramikschicht halten und das nicht auf einer zweidimensionalen Fläche, sondern auf einem gekrümmten Rohr. Dieses Problem konnte das Fraunhofer IWS durch ein raffiniertes Zusammenspiel aus Wellen- und Kanülensteuerung lösen.