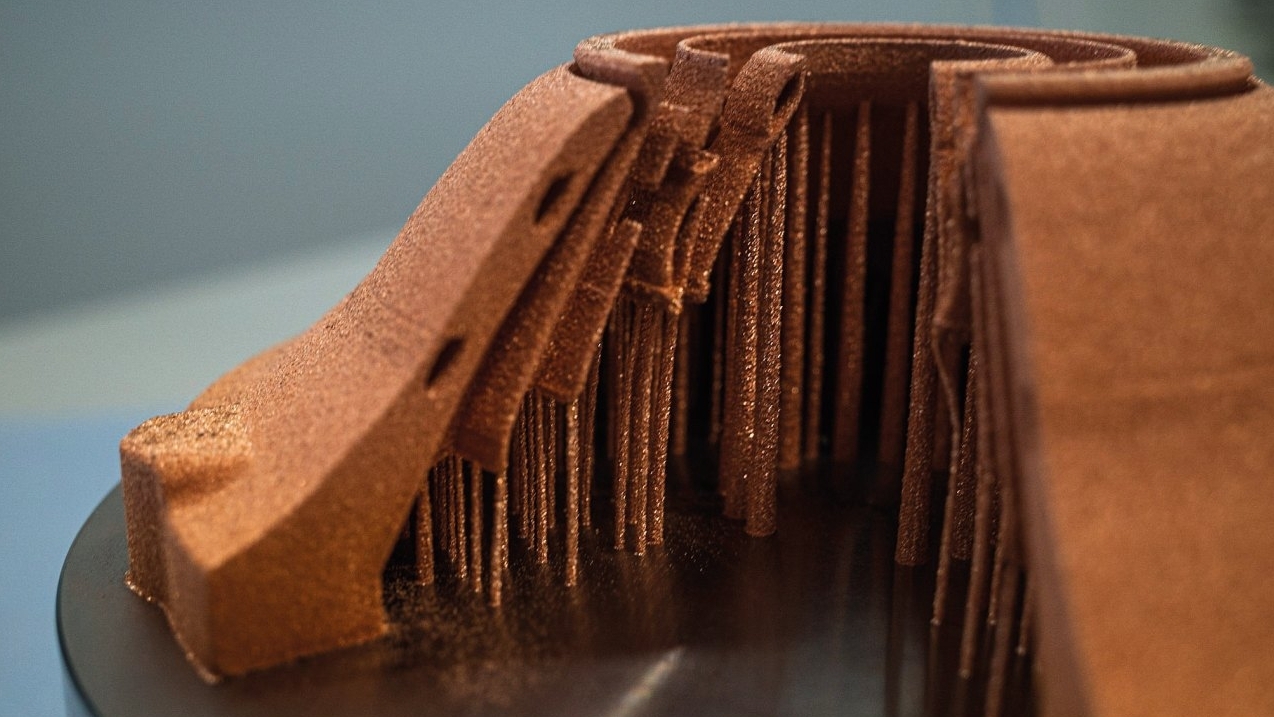

Raffiniert geformte Kunststoffteile mit dem 3D-Drucker zu erzeugen ist heute keine Kunst mehr, sondern Alltagstechnologie. Ganz anders bei reinem Kupfer: Bisher gelang es nicht, das Metall mit Infrarotlasern vollständig aufzuschmelzen, um daraus Schicht für Schicht komplexe Bauteile zu erzeugen. Deshalb setzt das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden nun eine neuartige additive Fertigungsanlage ein, die das Metall mit einem kurzwelligen grünen Laser nahezu defektfrei verarbeitet.

Das Kupferpulver absorbiert mehr als 70 % der eingesetzten Energie und schmilzt vollständig, so dass es für die additive Fertigung einsetzbar ist. Das ermöglicht neue Fertigungsansätze, die bisher mit Reinkupfer nicht realisierbar waren. Damit lassen sich komplexe Bauteile aus reinem Kupfer und Kupferlegierungen für vielerlei Anwendungen umsetzen und die Effizienz von Elektromotoren sowie Wärmetauschern steigern.

Die neue Laserstrahlschmelzanlage ist einzigartig in Sachsen, auch deutschlandweit gibt es nur wenig Vergleichbares. Statt Infrarotlicht mit 1064 Nanometern Wellenlänge verwendet sie einen Scheibenlaser mit energiereichem grünem Licht der Wellenlänge 515 Nanometer. Die Beschaffung der neuen Anlage für das Fraunhofer IWS war über das Leistungszentrum „Smart Production and Materials“ möglich. Dies ist ein Verbund der Technischen Universität Chemnitz, der Technischen Universität Dresden sowie der Fraunhofer-Institute IWS, ENAS, IWU und IKTS, die alle an innovativen Fertigungstechnologien und Materialien für die Industrie 4.0 forschen. Die mit einem grünen Laser ausgestattete „TruPrint1000“ gehört nun zum „Additive Manufacturing Center Dresden“ (AMCD). In diesem arbeiten die IWS-Experten gemeinsam mit Kollegen der TU Dresden an weiteren bahnbrechenden Technologien für die additive Produktion (Fraunhofer IWS Dresden Markus Forytta).