– Teil 1 – Zur Effizienzsteigerung besitzen Wechselwirkungen zwischen Schmierstoffen und Stahloberflächen sowie die resultierende Bildung reibungs- und verschleißreduzierender tribochemischer Reaktionsschichten elementare Bedeutung. Die Beschichtung tribologischer Kontaktpartner mittels Physical Vapour Deposition (PVD)-Technologie führt dazu, dass die konventionellen Stahl/Additiv-Wechselwirkungen nicht stattfinden können. Eine Alternative, um die Bildung tribochemischer Reaktionsschichten zu ermöglichen, ist die Abscheidung tribokatalytischer Beschichtungen. Tribokatalytische Elemente wie Cu können dabei mit dem Schmierstoff wechselwirken.

Ansatz

Ziel der Cu-Modifikation von Hartstoffschichten ist die Umwandlung der Grundölmoleküle des Schmierstoffs zu Lagen diamantähnlichen Kohlenstoffs mit reibungsreduzierender Wirkung. Zur Untersuchung entsprechender tribochemischer Wechselwirkungen zwischen Schmierstoff und Beschichtung wurden (Cr,Al,W,Cu)N-Schichten auf dem einsatzgehärteten Stahl 16MnCr5E mittels PVD-Hybridtechnik abgeschieden. Bei der PVD-Hybridtechnologie werden das Gleichstrom- und das High Power Pulse Magnetron Sputtering (dcMS/HPPMS) kombiniert. Das tribologische Verhalten der Beschichtung wurde im Pin-on-Disc(PoD)-Tribometer untersucht. Als Schmierstoff kam der synthetische, additivfreie Schmierstoff Polyalphaolefin (PAO) zum Einsatz. Die tribokatalytischen Wechselwirkungen wurden mittels Raman-Spektroskopie untersucht. Anhand der Variation der Gegenkörperwerkstoffe, 100Cr6 und Si3N4, wurde der Einfluss von Eisen auf die Wechselwirkungen evaluiert. Bei T = (23±5) °C und der Verwendung eines Si3N4-Gegenkörpers sind keine katalytischen Wechselwirkungen zwischen Beschichtung und Schmierstoff festzustellen. Im Gegensatz dazu werden bei T = (90±5) °C und einem 100Cr6-Gegenkörper vermehrt Kohlenstoffbindungen auf der Oberfläche nachgewiesen, was auf tribokatalytische Wechselwirkungen zwischen Beschichtung und PAO hinweist. In dieser Studie konnte eine Verschleißreduktion gegenüber einer (Cr,Al)N-Referenzbeschichtung beobachtet werden. Die beobachtete triboinduzierte Reaktionsschichtbildung korrelierte jedoch mit einer Steigerung des Reibungskoeffizienten.

1 Einleitung

Ein steigendes Umweltbewusstsein und hohe Energiekosten sind wichtige Entwicklungstreiber bei der Auslegung industrieller Maschinen und Anlagen und forcieren die Bestrebungen zur Steigerung der Energieeffizienz entsprechender Systeme. Eine Erhöhung der Energieeffizienz geht jedoch mit steigenden Leistungsdichten an Maschinenkomponenten und -elementen einher, woraus höhere Verschleißraten und verkürzte Lebensdauern resultieren. Aus diesem Grund ist die Reduzierung von Reibung und Verschleiß in vielen Bereichen der Industrie von elementarer Bedeutung. Zur Verschleißreduktion wurden in den vergangenen 40 Jahren Hartstoffbeschichtungen, hergestellt mittels physikalischer Gasphasenabscheidung (Physical Vapour Deposition, PVD), entwickelt, die heute in vielen Anwendungen Stand der Technik sind. Neben der Verschleißbeständigkeit gewinnt auch die Reibungsreduktion durch PVD-Beschichtungen zunehmend an Bedeutung.

Konventionell bewirkt die Interaktion von Stahloberflächen der Maschinenkomponenten mit Additiven aus Schmierstoffen die Bildung reibungs- und verschleißmindernder tribochemischer Reaktionsschichten, welche zur Trennung der tribologischen Kontaktpartner beitragen [1]. Durch die Beschichtung der interagierenden Oberflächen mit verschleißbeständigen inerten Beschichtungen werden entsprechende Wechselwirkungen jedoch unterbunden. In der Folge müssen alternative Ansätze für die Initiierung der tribochemischen Reaktionsschichtbildung gefunden und untersucht werden. Um die Bildung reibungsreduzierender Reaktionsschichten auch in beschichteten Kontakten zu ermöglichen, bietet die Modifikation von PVD-Beschichtungen mit tribochemisch wirksamen Elementen, welche in Wechselwirkungen mit den Schmierstoffgrundölen und -additiven treten können, großes Potenzial.

Neben dem Ansatz der Modifikation von PVD-Schichten mit triboaktiven Elementen wie W und Mo, welche durch die Wechselwirkung mit schwefelhaltigen Additiven die Bildung der Festschmierstoffe WS2 und MoS2 erlauben [2], verspricht die Modifikation der Schichten mit dem tribokatalytisch wirksamen Element Cu ebenfalls die Möglichkeit reibungsreduzierende Reaktionsschichten im tribologischen Kontakt zu bilden. Die tribokatalytische Wirkung von kupferhaltigen PVD-Schichten wurde erstmals von Erdemir et al. untersucht [3]. Die Modifikation von nanokristallinen MoN- und VN-Schichten mit Cu führte aufgrund der Wechselwirkung von Cu mit dem Grundöl des Schmierstoffs Polyalphaolefin (PAO) zur Bildung tribochemischer Reaktionsschichten auf Kohlenstoffbasis, die Ähnlichkeit zu amorphen Kohlenstoffschichten, sogenannten diamond-like carbon (DLC)-Beschichtungen, aufweisen [3]. In Versuchen mittels eines Kugel-auf-Scheibe-Tribometers korrelierte die Bildung katalytisch induzierter Reaktionsschichten mit der Verringerung von Reibung und Verschleiß im geschmierten Stahl/Beschichtung-Kontakt [3]. Die Bildung von Reaktionsschichten infolge katalytischer Wechselwirkungen von PVD-Schichten mit Schmierstoffen ist jedoch nur wenig untersucht. Vor diesem Hintergrund wurden in dieser Studie die Wechselwirkungen zwischen dem Schichtsystem (Cr,Al,W,Cu)N und dem unadditivierten, synthetischen Schmierstoff PAO untersucht, um die potenzielle Bildung tribokatalytisch induzierter und reibungsreduzierender Reaktionsschichten nachweisen zu können. Neben tribokatalytischen Wechselwirkungen wurde ergänzend die Wechselwirkung zwischen W aus der Schicht und Schwefel aus dem Schmierstoff betrachtet. Dies ist möglich, da trotz der Klassifizierung „additivfrei“ geringe Mengen Schwefel zur Stabilisierung im Schmierstoff PAO enthalten sind.

2 Vorgehensweise und Untersuchungsmethoden

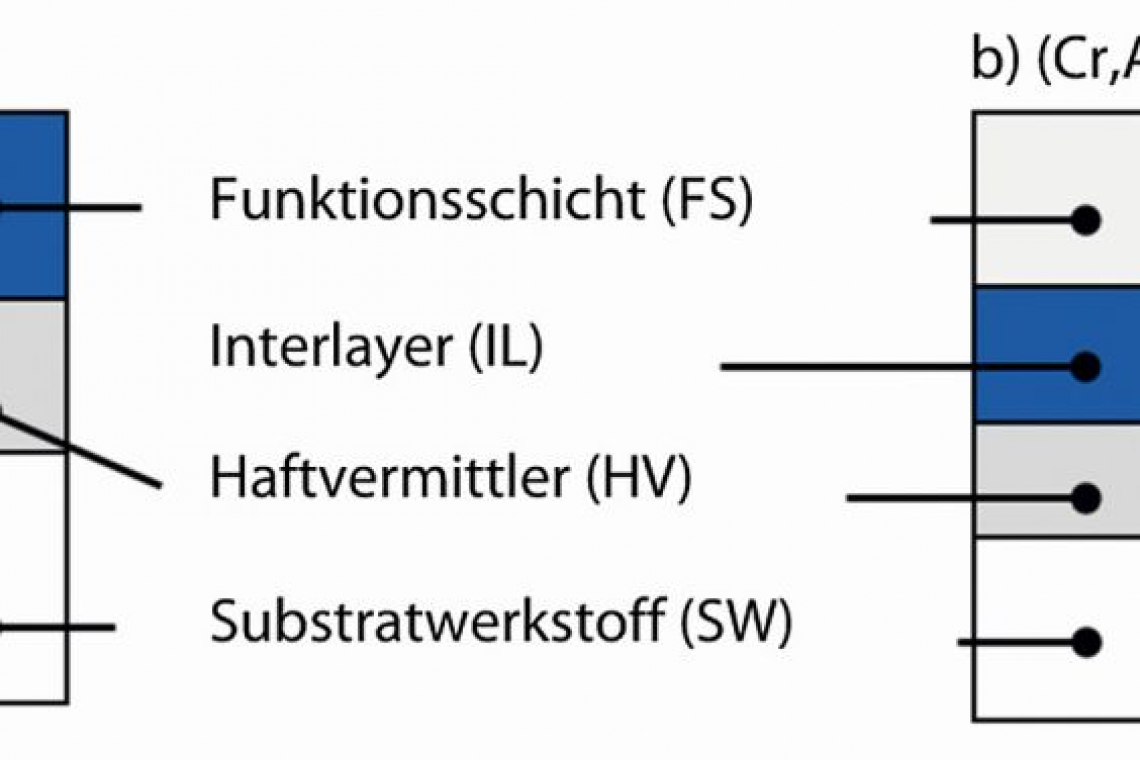

Zur Untersuchung dieser Zusammenhänge wurde eine (Cr,Al,W,Cu)N-Schicht entwickelt und auf dem einsatzgehärteten Stahl 16MnCr5E (1.7131), Härte H = (60±2) HRC, mittels PVD-Hybridtechnik – einer Kombination aus Gleichstrom- und High Power Pulse Magnetron Sputtering (dcMS/HPPMS) – abgeschieden. Die Herstellung der Beschichtung erfolgte mit der industriellen Beschichtungsanlage CC800/9 HPPMS der CemeCon AG, Würselen, Deutschland, auf polierten Rundproben, Ø = 25 mm, h = 8 mm, Ra ≤ 0,02 µm. Zur Synthese des mehrlagigen Schichtsystems gemäß Abbildung 1, bestehend aus einem (Cr,Al)-Haftvermittler, HV, einem (Cr,Al)N-Interlayer, IL, und der (Cr,Al,W,Cu)N-Funktionsschicht, FS, wurden die vier dcMS- sowie zwei HPPMS-Kathoden der Beschichtungsanlage gemäß Tabelle 1 mit Targets bestückt.

| Prozessschritt | Targetbelegung | |||||

| dcMS1 | dcMS2 | dcMS3 | dcMS4 | HPPMS1 | HPPMS2 | |

| (Cr,Al) | Al | CrAl20 | CrAl20 | |||

| (Cr,Al)N | Al | CrAl20 | CrAl20 | |||

| (Cr,Al,W,Cu)N | Cu | W | CrAl20 | Al | CrAl20 | CrAl20 |

Die Anzahl der verwendeten Kathoden war abhängig vom Prozessschritt und der gewünschten Zusammensetzung der jeweiligen Lage. Für die Herstellung des (Cr,Al)-Haftvermittlers wurden ausschließlich die dcMS4- und beide HPPMS-Kathoden verwendet, wohingegen für die Abscheidung der (Cr,Al,W,Cu)N-Funktionsschicht alle dcMS- und HPPMS-Kathoden genutzt wurden (Tab. 1). Die Bezeichnung CrAl20 kennzeichnet ein Cr-Target, in das 20 Stopfen aus Al eingelassen sind. Um den Cu-Gehalt in der (Cr,Al,W,Cu)N-Funktionsschicht in einem moderaten Bereich von 10 At% ≤ xCu ≤ 30 At% einstellen zu können, wurde zusätzlich zu den bei der Abscheidung der (Cr,Al)N-Referenzbeschichtung genutzten Kathoden die Kathode dcMS3 verwendet, welche mit einem zusätzlichen CrAl20-Target bestückt war.

|

Prozessschritt |

|||

|

Prozessparameter [Einheit] |

(Cr,Al) |

(Cr,Al)N |

(Cr,Al,W,Cu)N |

|

UB,HPPMS [V] |

–100 |

–100 |

–100 |

|

ton [µs] |

40 |

40 |

40 |

|

f [Hz] |

500 |

500 |

500 |

|

[sccm] |

200 |

200 |

200 |

|

pN2 [mPa] |

– |

560 |

560 |

|

PdcMS1 [kW] |

– |

– |

0,5 |

|

PdcMS2 [kW] |

– |

– |

0,8 |

|

PdcMS3 [kW] |

– |

– |

3 |

|

PdcMS4 [kW] |

3 |

3 |

3 |

|

PHPPMS1 [kW] |

5 |

4 |

4 |

|

PHPPMS2 [kW] |

5 |

4 |

4 |

|

Legende: UB: Bias-Spannung; ton: Pulsdauer; f: Frequenz; : Argon Gasfluss; P: Kathodenleistung |

|||

Der gesamte Beschichtungsprozess wurde in vier Prozessphasen unterteilt: Heizen, Ätzen, Beschichten und Kühlen. Zunächst wurde die Heizleistung auf PH = 1,5 kW für das Ausgasen der Vakuumkammer eingestellt. Anschließend erfolgte das Ätzen der Substratoberfläche zur Reinigung. Um die Beschichtung des temperaturempfindlichen Substratwerkstoffes 16MnCr5E mit einer Anlasstemperatur von T ≈ 180 °C zu ermöglichen, wurde die Heizung während des Ätz- und Beschichtungsprozesses abgeschaltet. Während der Beschichtungsphase wurde das dreilagige Schichtsystem mittels der in Tabelle 2 aufgeführten Prozessparameter hergestellt. Abschließend erfolgte die Abkühlung der beschichteten Substrate auf Raumtemperatur und das Belüften der Vakuumkammer.

2.1 Analyse der Schicht- und Verbundeigenschaften

Die topografische Analyse der Beschichtungen erfolgte mittels konfokaler Laserscanningmikroskopie (CLSM) unter Verwendung des Mikroskops VK-X210, Keyence, Neu-Isenburg, Deutschland. Die Linienrauheit der Beschichtung wurde mittels der aus 50 Linienmessungen gewonnenen höhenbezogenen Daten gemäß DIN EN ISO 4287 ermittelt. Zur Analyse der Schichtmorphologie und -dicke wurden Querbrüche des Schichtverbunds via Rasterelektronenmikroskopie (REM), ZEISS DSM 982 Gemini, Carl Zeiss AG, Oberkochen, Deutschland, ausgewertet.

Die Untersuchung der chemischen Zusammensetzung wurde mittels energiedispersiver Röntgenspektroskopie (EDX), Oxford Link ISIS, Oxford Instruments plc, Abingdon, England, vorgenommen. Hinsichtlich der chemischen Zusammensetzung der abgeschiedenen Beschichtungen werden im Manuskript ausschließlich die Gehalte der metallischen Komponenten angegeben. Dabei entsprechen die Angaben keiner Stöchiometrie, da in Abhängigkeit der lokal vorliegenden Phasen lokale Unterschiede hinsichtlich der Zusammensetzung existieren können. Die angegebenen chemischen Zusammensetzungen geben deshalb den Mittelwert aus jeweils zehn EDX-Messungen wieder.

Die Bestimmung der mechanischen Kennwerte Eindringhärte HIT und Eindringmodul EIT erfolgte ohne mechanische Nachbearbeitung der Beschichtungen mittels Nanoindentation unter Verwendung eines Berkovich-Diamanten. Dabei kam der TriboIndenter TI 950, Bruker Corporation, Billerica, Massachusetts, USA, zum Einsatz. Die Eindringkraft betrug FInd = 10 mN. Insgesamt wurden 60 Last-Eindringtiefe-Profile aufgenommen und ausgewertet. Die Methode zur Berechnung von Eindringhärte HIT und Eindringmodul EIT basiert auf den Gleichungen von Oliver und Pharr [4]. Dazu wurde eine konstante Poissonzahl von ν = 0,25 für die Beschichtung angenommen. Zur Untersuchung der Verbundhaftung wurden Scratchtests in Anlehnung an DIN EN ISO 20502 durchgeführt und optisch via CLSM-Aufnahmen ausgewertet, um die kritischen Scratchlasten Lc1, Lc2 und Lc3 zu definieren. Die Quantifizierung der Verbundhaftfestigkeit im Verbund (Cr,Al,W,Cu)N und 16MnCr5E wurde mit dem Scratchtester HPG 200/2 der Gesellschaft für Fertigungstechnik und Entwicklung, Schmalkalden, Deutschland, bei konstanter Ritzgeschwindigkeit, vR = 10 mm/min, und konstanter Scratchlast durchgeführt.

2.2 Untersuchung des tribologischen Verhaltens und der tribokatalytischen Wechselwirkungen zwischen (Cr,Al,W,Cu)N und Polyalphaolefin (PAO)

Das tribologische Verhalten der (Cr,Al,W,Cu)N-Beschichtung wurde unter kontinuierlichen Gleitbedingungen im Pin-on-Disc(PoD)-Tribometer, CSM Instruments, Peseux, Schweiz, mit einer initialen Pressung von pH = 1.600 MPa, bei einer konstanten Normalkraft von FN = 10 N, einem Radius von r = 5 mm, einer Relativgeschwindigkeitvon v = 0,1 m/s und einer Laufstrecke von s = 1.000 mbei T = (23±5) °C und T = (90±5) °C untersucht. AlsGrundkörper wurden mit (Cr,Al,W,Cu)N beschichtete 16MnCr5E-Prüfkörper verwendet. Als Gegenkörper kamen unbeschichtete Kugeln, Ø = 6 mm, aus dem Stahl 100Cr6 (1.3505), mit einer Härte von H = (60±2) HRC sowie keramische Kugeln, Ø = 6 mm, aus Si3N4 zum Einsatz. Anhand der Variation des Gegenkörperwerkstoffes, 100Cr6 und Si3N4, wurde der Einfluss von Eisen auf die tribokatalytischen Wechselwirkungen evaluiert. Für die PoD-Tests wurde der synthetische, additivfreie Schmierstoff PAO, ExxonMobil, Texas, USA, eingesetzt. Die Analyse der Schmierstoffparameter Dichte ρ, Viskosität η und Viskositätsindex VI wurde bei der OELCHECK GmbH, Brannenburg, Deutschland, durchgeführt (Tab. 3). Jede Kombination von PoD-Testparametern wurde jeweils zwei Mal getestet. Im Ergebnisteil ist ein repräsentatives Testergebnis gezeigt. Die Ergebnisse der tribologischen Untersuchungen der (Cr,Al,W,Cu)N-Schicht werden nachfolgend mit denen einer (Cr,Al)N-Referenzbeschichtung, R,verglichen, die ebenfalls mittels Hybridprozess und den in Tabelle 2 angegebenen Prozessparametern hergestelltwurde. Bei der Herstellung der Referenzschicht wurde lediglich auf die abschließende Synthese der Funktionsschicht verzichtet und die Dauer für die Herstellung der (Cr,Al)N-Lage erhöht.

|

Schmierstoff |

Viskosität η [cSt] bei T = 40 °C |

Viskosität η [cSt] bei T = 100 °C |

Dichte ρ [kg/m3] bei T = 15 °C |

Viskositätsindex VI [-] bei T = 25 °C |

|

PAO |

63,3 |

10,5 |

0,85 |

156 |

Die tribokatalytischen Wechselwirkungen zwischen Beschichtung und Schmierstoff wurden mittels Raman-Spektroskopie unter Verwendung des Spektrometers RENISHAW inVia REFLEX, Renishaw GmbH, Pliezhausen, Deutschland, untersucht. Die Raman-Spektroskopie wurde per Festkörperlaser mit einer Wellenlänge λ = 532 nm durchgeführt. Es wurde ein Gitter mit 1.800 Linien pro mm (l/mm) gewählt. Das Raman-Spektrometer wurde vor den Messungen mit einer Silicium-Referenzprobe kalibriert.

Literatur

[1] H. Spikes: The History and Mechanisms of ZDDP, Tribology Letters 17 (2004) 469–489, https://doi.org/10.1023/B:TRIL.0000044495.26882.b5

[2] P.E. Hovsepian; P. Mandal; A.P. Ehiasarian; G. Sáfrán; R. Tietema; D. Doerwald: Friction and wear behaviour of Mo–W doped carbon-based coating during boundary lubricated sliding, Appl. Surf. Sci. 366 (2016) 260–274, https://doi.org/10.1016/j.apsusc.2016.01.007

[3] A. Erdemir; G. Ramirez; O.L. Eryilmaz; B. Narayanan; Y. Liao; G. Kamath; S.K. Sankaranarayanan: Carbon-based tribofilms from lubricating oils, Nature 536 (7614) (2016) 67–71, DOI: 10.1038/nature18948

[4] W.C. Oliver; G.M. Pharr: An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments, Journal of Materials Research, 7, 6, (1992) 1564–1583, https://doi.org/10.1557/JMR.1992.1564

[5] J.C. Sánchez-López; A. Contreras; S. Domínguez-Meister; A. García-Luis; M. Brizuela: Tribological behaviour at high temperature of hard CrAlN coatings doped with Y or Zr, Thin Solid Films 550 (2014) 413–420

[6] V. Korepanov; H. Hamaguchi; E. Osawa; V. Ermolenkov; I.K. Lednev; B.J.M. Etzold; O. Levinson; B. Zousma; C. PrakashEpperla; H.-C. Chang: Carbon structure in nanodiamonds elucidated from Raman spectroscopy, Carbon, 121 (2017) 322–329, https://doi.org/10.1016/j.carbon.2017.06.012

[7] B. Lafuente; R.T. Downs; H. Yang; N. Stone: The power of databases: the RRUFF project, in: T. Armbruster; R.M. Danisi: Highlights in Mineralogical Crystallography, (2015), W. De Gruyter, Berlin, Germany, 1–30, RRUFF ID R060514

[8] B. Lafuente; R.T. Downs; H. Yang; N. Stone: The power of databases: the RRUFF project, in: T. Armbruster; R.M. Danisi: Highlights in Mineralogical Crystallography, (2015), W. De Gruyter, Berlin, Germany, 1–30, RRUFF ID X050102

[9] A. Dychalska; P. Popielarski; W. Frankow; K. Fabisiak; K. Paprocki; M. Szybowicz: Study of CVD diamond layers with amorphous carbon admixture by Raman scattering spectroscopy, Material Science-Poland, 33, 4, (2015) 799–805, https://doi.org/10.1515/msp-2015-0067