Mit zunehmender industrieller Anwendung des metallischen 3D-Drucks rücken Qualität, Qualitätssicherung und Funktionalität additiv gefertigter Bauteile mehr und mehr in den Fokus. Neben der finalen Oberflächenbearbeitung von additiv gefertigten Metallbauteilen gibt es großen Bedarf an einer kombinierten Prozesskette aus additiven und subtraktiven Verfahren (ASM). Bevor solche Fertigungsverfahren tatsächlich industriell zum Einsatz kommen können, gilt es jedoch noch einige offene Fragen zu klären, die nun von dem multinationalen Projekt Ad-Proc-Add angegangen werden sollen.

Wie in allen technologischen Bereichen steigen mit dem Interesse an diesen Verfahren auch die Anforderungen an die Qualität. Für die additive Fertigung (AM) bedeutet dies erhöhte Aufmerksamkeit betreffend Oberflächenqualität sowie die Maß-, Form- und Lagetoleranzen. Zudem müssen die AM- und die gesamte ASM-Prozesskette wirtschaftlich wettbewerbsfähig sein. Das multinationale Projekt Ad-Proc-Add widmet sich genau diesen Herausforderungen. Es stützt sich auf eine enge Zusammenarbeit zwischen Unternehmen und F&E Einrichtungen aus unterschiedlichen Kompetenzbereichen. Der Schlüssel zum Erfolg ist dabei die Betrachtung der gesamten ASM-Prozesskette von Anfang bis zum Ende. Der additive Prozess soll dabei für optimale nachfolgende subtraktive Prozessschritte hinsichtlich vor allem wirtschaftlicher Faktoren, wie minimalen Aufmaßen, reduzierten Prozesskräften, optimierten Stützstrukturen und Werkzeugverschleiß, verbessert werden.

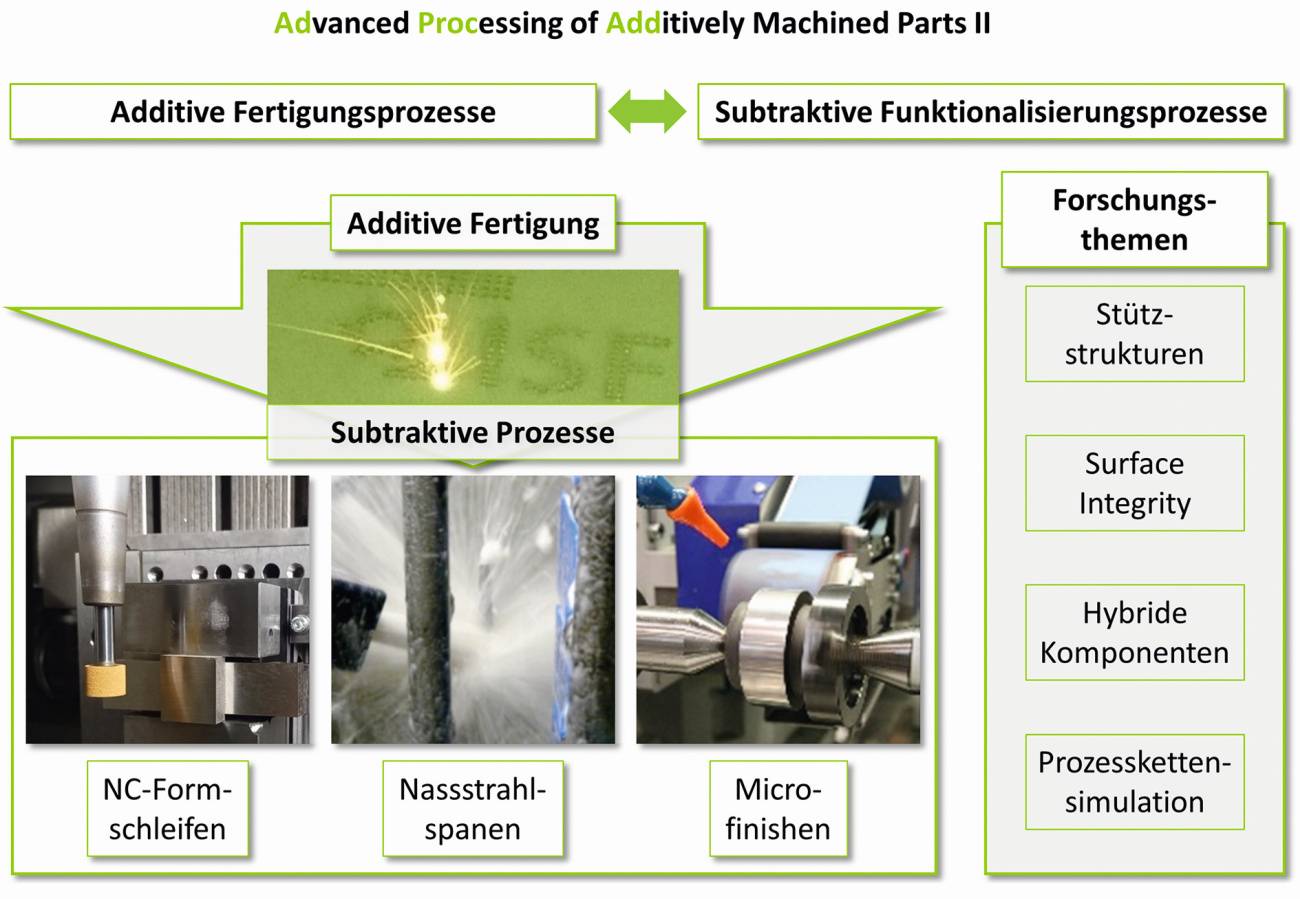

Projektschwerpunkt am ISF der TU Dortmund – Wechselwirkungen zwischen additiven und subtraktiven Verfahren - Foto: ISF

Projektschwerpunkt am ISF der TU Dortmund – Wechselwirkungen zwischen additiven und subtraktiven Verfahren - Foto: ISF

Ein multinationales Forschungsprojekt als Basis einer erfolgreichen Umsetzung

Der 3D-Druck mit Metallen ist im Vergleich zu klassischen Fertigungsverfahren eine relativ junge Technologie. Viele produktionstechnische und materialbezogene Zusammenhänge mussten zu Beginn erst verstanden werden, bevor an eine industrielle Umsetzung zu denken war. Zusätzlich besteht bis heute ein essenzieller Unterschied zu den meisten etablierten Fertigungsverfahren, die gedruckten Metall-Teile können aufgrund unterschiedlicher Unzulänglichkeiten der Oberflächen nicht wie gedruckt verwendet werden. Die aus dem 3D-Drucker kommenden Bauteile müssen allesamt nachbearbeitet werden. Können 3D-Druck und Nachbearbeitung derart kombiniert werden, dass die Eigenschaften des Endprodukts verändert und optimiert werden? Mit dieser Frage beschäftigt sich das laufende Kooperationsprojekt „Ad-Proc-Add“, welches sich nun in der zweiten Förderperiode befindet.

„Ad-Proc-Add“ steht dabei für „Advanced Processing of Additively Manufactured Parts“, also der erweiterten Nachbearbeitung von 3D-Druck-Teilen. Für das Projekt hat sich ein internationales Forschungsnetzwerk mit 13 F&E-Einrichtungen sowie 60 Unternehmenspartnern aus Österreich, Deutschland, Belgien und der Schweiz formiert. Drei Arten von Unternehmen sind am Projekt beteiligt: Anbieter von Rohmaterialien, Spezialisten für bestimmte Verfahren und Firmen, die an der Realisierung eines bestimmten Bauteils interessiert sind. Die Projektergebnisse werden nach Abschluss öffentlich zugänglich gemacht, kommen also gleichermaßen der gesamten Branche zugute. Zusätzlich wird das Projekt von einem Nutzerkomitee aus KMUs aller relevanten Marktsektoren begleitet: Werkzeugbau, additive Fertigungsanlagen, Werkzeugmaschinenhersteller, Software- und Dienstleistungsanbieter sowie Endanwender. Die intensive Kommunikation mit den Industriepartnern gewährleistet die Erarbeitung industriell relevanter und verwertbarer Ergebnisse.

Angestoßen und umgesetzt wurde das Projekt im Rahmen des ecoplus Mechatronik-Clusters in Niederösterreich und ist Teil einer Reihe vom Cluster initiierter Projekte zum Thema 3D-Druck. Seit mehr als 60 Jahren fungiert die ecoplus als Wirtschaftsagentur des Landes Niederösterreich und ist dabei nicht nur ein verlässlicher Partner für Unternehmen, Investoren und Initiatoren regionaler oder internationaler Projekte, sondern dient auch als Schnittstelle zwischen Wirtschaft, Politik und Wissenschaft. So wurde mit zunehmender Bedeutung des metallischen 3D-Drucks und damit verbundenem wirtschaftlichen Interesse an der Methode das Projekt „Ad-Proc-Add“ gemeinsam mit der Österreichischen Forschungsförderungsgesellschaft FFG im Rahmen der Initiative CORNET (COllective Research NETworking) ins Leben gerufen. Aufgrund des großen Erfolges startete das Folgeprojekt „Ad-Proc-Add II“ im Januar 2022 in die zweite Runde.

» Ad-Proc-Add II dürfte Auswirkungen auf Werkzeugbau, Maschinenbau und Fertigung haben «

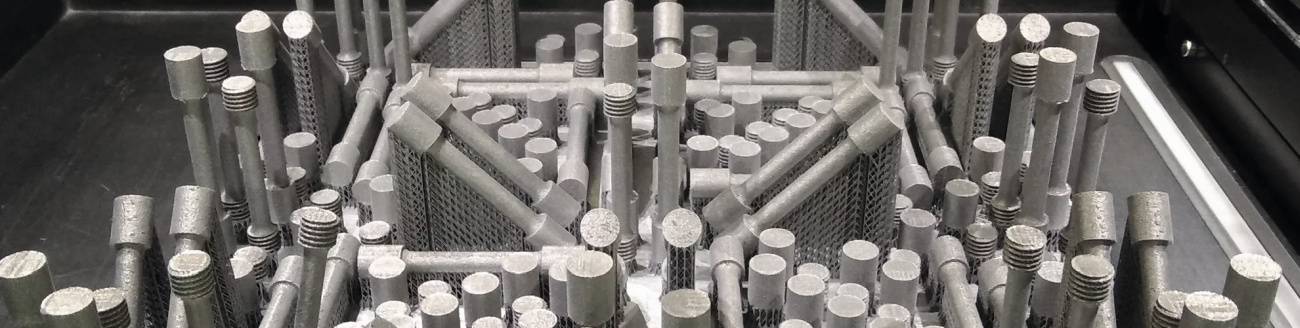

Testbauteile des Projekts Ad-Proc-Add - Foto: IFT TU Wien

Testbauteile des Projekts Ad-Proc-Add - Foto: IFT TU Wien

Schaffung eines grundsätzlichen Prozessverständnisses über die gesamte Prozesskette

Eine Betrachtung der Nachbearbeitung allein greift zu kurz. In Hinsicht auf maximale Effizienz und höchste Bauteilqualität muss sehr frühzeitig, bereits beim Bauteildesign, in die Prozesskette eingegriffen werden. Ebenso bewirkt eine Anpassung der AM-Parameter eine Verbesserung der Oberflächenintegrität bei höherer Kontrollierbarkeit. Nur auf diese Weise können verborgene Optimierungspotenziale aufzeigt und genutzt werden. Darüber hinaus werden verschiedene Wechselbeziehungen zwischen ASM-Prozessschritten untersucht, um eine hybride und flexible Kombination verschiedener AM-Prozesse (Direct Energy Deposition DED und Laser-Pulverbettfusion PBF-LB/M) und vorbearbeiteter Werkstücke zu ermöglichen. Mithilfe der numerischen additiven und subtraktiven Prozesssimulation und Datenverarbeitung wird eine ganzheitliche Betrachtung der ASM-Kette geschaffen, sodass vordefinierte Werkstückeigenschaften direkt und mit einem Minimum an Unsicherheit erreicht werden können. Abschließendes Ziel ist die Entwicklung eines Prototyps einer ASM-Prozessketten-Wissensdatenbank, mit der Multisensordaten aus verschiedenen Prozessschritten kombiniert werden können. Auf diese Weise sollen fortgeschrittene Optimierungspotenziale, wie verbesserte Werkzeugwegstrategien (CAD-CAM-Optimierung) und erhöhte Prozessautomatisierungsmöglichkeiten realisiert werden. Als Basis der Untersuchungen dienen verschiedene Rohmaterialien (Aluminiumlegierungen, Werkzeugstahl, Titanlegierungen), zur Nachbearbeitung kommen sowohl subtraktive Verfahren als auch elektrochemische Oberflächenbehandlungen (Elektropolieren, Hirtisieren) zum Einsatz. So wurden die Bauteile mittels des maschinellen Oberflächenhämmerns (englisch „Machine Hammer Peening“), mit dem „Abrasive Flow Machining“ zur Glättung innenliegender Oberflächen sowie mit dem dynamischen elektrochemischen Verfahren Hirtisieren behandelt und die Ergebnisse an innen- sowie außenliegenden Flächen verglichen.

Einer der wesentlichen Partner ist das Institut für spanende Fertigung an der TU Dortmund. Die Untersuchungen am ISF konzentrieren sich auf die Beeinflussung der Oberflächenintegrität von AM-Werkstücken entlang der ASMProzesskette. Dazu setzt das ISF einen Laser-Pulverbettfusion-Prozess (PBF-LB/M) ein und untersucht die Einflüsse der subtraktiven Verfahren NC-Formschleifen, Nassstrahlspanen und Microfinishen.

In Österreich beschäftigt sich seit fast 20 Jahren das Forschungsinstitut FOTEC in Wiener Neustadt mit dem Thema additiver Fertigung in all seinen Ausrichtungen. Frühzeitig erkannte man dort die Bedeutung des PostProcessings und baute eine entsprechende Kompetenz in der Nachbearbeitung auf. So verfügt FOTEC in seinem „Laboratory for Manufacturing Innovation (LMI)“ nicht nur über die nötige Infrastruktur für die mechanische Nachbearbeitung, Wärmebehandlung und Reinigung von 3D-gedruckten Bauteilen, sondern bietet auch das elektrochemische Hirtisieren für die automatisierte Nachbearbeitung von 3D-gedruckten Metallbauteilen an.

Der Projektpartner IFT, das Institut für Fertigungstechnik der TU Wien, widmet sich neben der Erforschung der Grundlagen zu innovativen Fertigungstechnologien wie beispielsweise der Hochleistungszerspanung und dem Friction Surfacing auch dem maschinellen Oberflächenhämmern. Die gewonnenen Erkenntnisse werden gemeinsam mit Firmenpartnern in industriellen Anwendungen umgesetzt. Ein bedeutender Aspekt dabei ist die modellbasierte Abbildung realer Prozesse. Neue Ansätze zur Modellierung des hochdynamischen Werkstoffverhaltens und die Bestimmung von Kennwerten beispielsweise für die Beschreibung des Kontaktes zwischen Werkstück und Werkzeug in der Simulation spanabhebender Prozesse bilden dafür die Grundlage.

» Für maximale Effizienz und hohe Qualität muss bereits beim Bauteildesign in die Prozesskette eingegriffen werden «

Erste Projektergebnisse sind vielversprechend

Im Zuge des Projekts wurden bereits zahlreiche Ergebnisse zu additiven Metallbearbeitungsverfahren auf technologischer Ebene erzielt. So konnte ein vertieftes Verständnis für die wechselseitigen Abhängigkeiten von Geometrie, innenliegenden Hohlräumen und Anforderungen an die Nachbearbeitungsverfahren gewonnen werden. Viele neue Erkenntnisse gab es auch zum Wechselspiel zwischen Prozess- und Designparametern. Einige der teilnehmenden Firmen konnten additive Fertigungsschritte bereits in ihre Routineprozesse integrieren.

Es wird erwartet, dass das Ad-Proc-Add II Projekt eine signifikante Auswirkung auf Industriebereiche wie Werkzeugbau, Maschinenbau und Fertigung in den teilnehmenden Ländern haben wird. Das Projekt soll aber der gesamten Branche neben grundlegenden Einsichten ein detailliertes Verständnis und den technologischen Hintergrund für eine wissensbasierte und effektive Implementierung von innovativen AM-Techniken in verschiedenen Anwendungsbereichen geben. Neben neuen Werkzeugkonzepten, Fertigungsstrategien, Konstruktionsmethoden und Prototypenbauteilen sollen auch Serviceangebote entstehen. Insbesondere KMU sollen in die Lage versetzt werden, neue Prozesse, Produkte und Dienstleistungen abzuleiten. Für den Wachstumsmarkt additiv gefertigter Bauteile können verbesserte Werkzeuge und Vorrichtungen entwickelt werden.

Doch die Ziele des Projekts greifen noch höher. So soll ein Zugang zur additiven Generierung neuartiger funktionsintegrierter Bauteile geschaffen werden, über den vor allem kleine und mittelständische Fertigungsbetriebe, Vorrichtungsbauer sowie Maschinenbauer Methodenkenntnisse für den wirtschaftlichen und effizienten Einsatz additiv-subtraktiver Prozessketten erwerben können. Software-, System- und Dienstleister sollen in die Entwicklung neuer Produkte und Angebote zur Umsetzung und Unterstützung additiv-subtraktiver Produktionsketten eingeführt und dabei Eintrittsbarrieren gesenkt werden. Der Einsatz additiv-subtraktiver Technologien soll insbesondere in einem schwierigen Investitionsumfeld für KMU mit deutlich reduziertem Risiko machbar werden. Darüber hinaus soll ein digitales Kompendium erstellt werden, das von Design- und Produktionsmitarbeitern genutzt werden kann.

Die Erkenntnisse, Einsichten, Prototypen und experimentellen Ergebnisse werden in Workshops, Praxisseminaren, Publikationen, auf der Website und auf Messen der internationalen Öffentlichkeit vorgestellt.