Wenn 3D-gedruckte Bauteile nicht mehr im Labor enden, sondern direkt in die Produktion einziehen sollen, braucht es mehr als nur neue Maschinen.

Soeben wurde der Abschlussbericht des Forschungsprojekts „Advanced Processing of Additively Manufactured Parts (Ad-Proc_Add II)“ präsentiert. Das Ziel des durch die Österreichische Forschungsförderungsgesellschaft (FFG), das Deutsche Bundesministerium für Wirtschaft und Klimaschutz (BMWK) und die Flanders Agency for Innovation & Entrepreneurship (VLAIO) geförderten Projekts war es, additiv-subtraktive Fertigungsketten wirtschaftlich nutzbar zu machen – auch für kleine und mittlere Unternehmen (KMU). Das Projekt wurde länderübergreifend koordiniert vom Ecoplus Mechatronik-Cluster in Wiener Neustadt, Österreich, gemeinsam mit FKM (Deutschland) und der KU Leuven (Belgien).

Hirtisieren – chemisch-elektrolytische Nachbearbeitung neu gedacht

Die Ziele des internationalen Forschungsvorhabens waren mannigfaltig. So sollten daraus neue Werkzeugkonzepte, Fertigungsstrategien, Konstruktionsmethoden, Prototypenbauteile und Serviceangebote resultieren. Insbesondere KMU sollten befähigt werden, Additive Fertigung für eigene neue Prozesse, Produkte und Dienstleistungen nutzen zu können.

Das Projekt zeigte klar, dass Additive Fertigung längst viel mehr als Prototyping ist. Durch Einsatz automatisierter Nacharbeit, datengetriebener Prozesssteuerung und modularer Prozessketten ist der 3D-Druck bereit für die industrielle Fertigung. Dafür ist es allerdings notwendig, geometrische Faktoren, Oberflächen und Grenzschichten innerhalb eines additiv-subtraktiven Gesamtprozesses so aufeinander abzustimmen, dass am Ende auch das gewünschte Bauteil mit den geforderten Eigenschaften herauskommt.

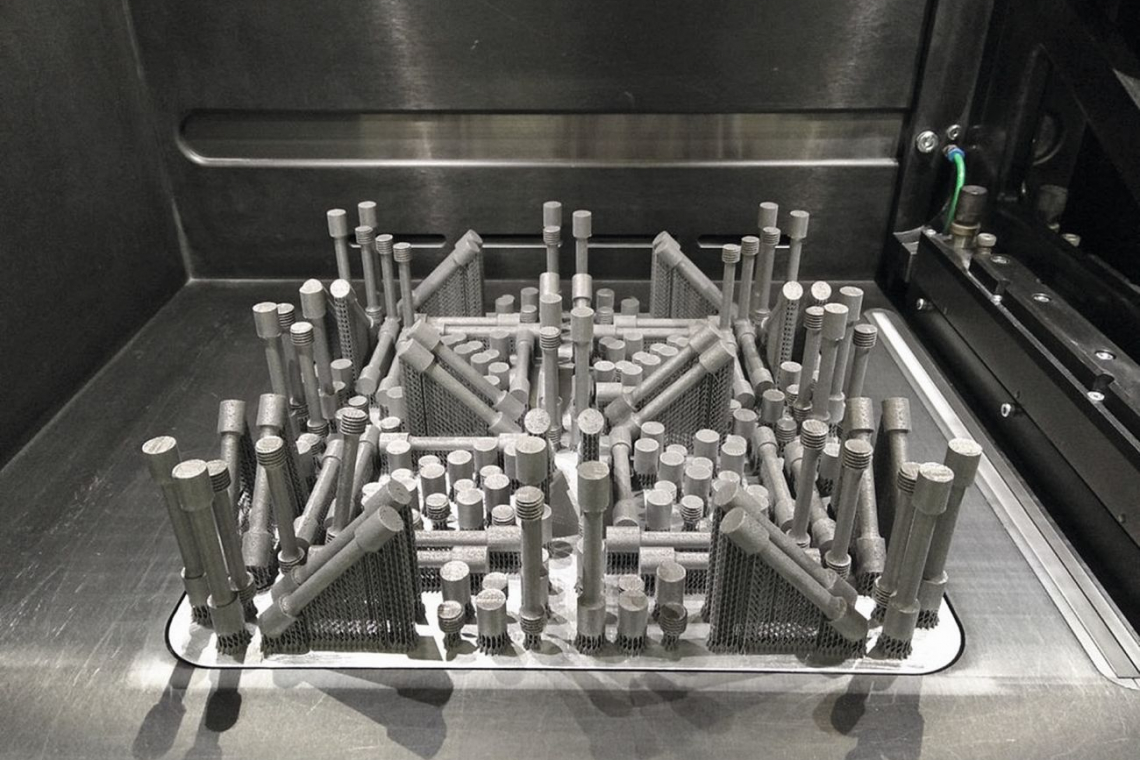

Da ein umfassendes Bild über die Ergebnisse des Gesamtprojektes den Rahmen dieses Berichts sprengen würde, möchte ich mich auf das Thema Nacharbeit fokussieren. So war ein Highlight in den abschließenden Ergebnissen die Weiterentwicklung der Technologie „Hirtisieren“, einer elektrochemisch unterstützten Nachbearbeitungsmethode zur Entstützung, Reinigung und Glättung von pulverbettbasierten metallischen AM-Bauteilen (PBF-LB/M Bauteilen). Aufbauend auf den Ergebnissen des Vorgängerprojekts wurden zielgerichtete Bearbeitungsstrategien für Materialien wie Ti6Al4V und 1.4404 (Edelstahl) erarbeitet. Durch angepasste Druckparameter (PBF-LB/M-Prozessparameter) konnten Bearbeitungszugaben von nur 180 bis 550 µm definiert werden – ein wichtiger Schritt zur materialsparenden, automatisierten Nachbearbeitung. Gleichzeitig wurden Oberflächenrauheiten von Sa ≤ 5 µm erreicht, was eine präzise Funktionalisierung von AM-Bauteilen ermöglicht. Maßgeblich an dieser Weiterentwicklung beteiligt war das österreichische Forschungsinstitut Fotec.

Gezielte Beeinflussung der Oberflächenqualität

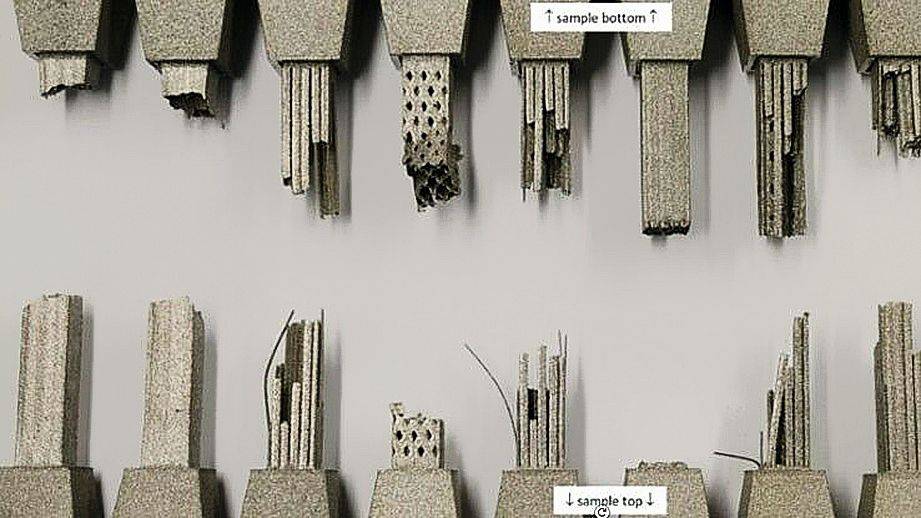

Ein wesentlicher Teil der Forschungsarbeiten waren umfangreiche Untersuchungen zur Oberflächenintegrität additiv gefertigter Bauteile. Dabei wurde analysiert, wie sich unterschiedliche PBF-Prozessparameter, Bauorientierungen und Zwischenbehandlungen auf die finalen Oberflächeneigenschaften auswirken. Ein besonderer Fokus lag auf der Wechselwirkung mit Prozessen wie Shot Peening, Wärmebehandlung und numerisch gesteuertes (NC)-Formschleifen.

Die daraus resultierende Oberflächenmatrix liefert eine fundierte Basis für die gezielte Kombination und Optimierung additiver und subtraktiver Prozessschritte. So konnte Fotec den gesamten Prozesszyklus abdecken, von der additiven Fertigung über die Nachbehandlung (Hirtisieren) bis zur automatisierten subtraktiven Nachbearbeitung. Die einzelnen Prozesschritte können modular je nach Anforderung kombiniert werden, was eine Umsetzung in der Produktion erleichtert.

In der Prozesskette der additiven Fertigung übernimmt die elektrochemische Bearbeitung (Hirtisieren) typischerweise die erste Nachbearbeitungsstufe. Dabei wird die raue Ausgangsoberfläche der Teile für die nachgelagerte substraktive Bearbeitung (Schleifen, Fräsen, mechanisch Polieren) homogenisiert. Solche kombinierten Verfahren werden als hybrides Post-Processing bezeichnet. Zusätzlich reduziert die vorgelagerte elektrochemische Behandlung im Bauteil verbliebene Restspannungen und entfernt kritische Oberflächenfehler, die eine nachfolgende mechanische Bearbeitung stören würden. Nicht alle Legierungen sind elektrochemisch gleich gut behandelbar. So müssen insbesondere bei hochlegierten Stählen oder speziellen Titanlegierungen Elektrolyt und Prozessparameter sehr gut aufeinander abgestimmt werden. Enge Prozessfenster sind mitunter nötig, um den Abtrag an scharfen Übergängen und in Bohrungen präzise steuern zu können. Der hybride Prozess benötigt in Summe weniger mechanische Nachbearbeitung, ist im Vergleich zu singulären Technologien schneller und vor allem in der für die Serienfertigung entscheidenden reproduzierbaren Präzision ungeschlagen. Somit stellte die elektrochemische Methode des Hirtisierens im Projekt einen wichtigen Hebel dar, um additiv gefertigte Metallbauteile industrietauglich zu machen.

Beispielhafte Aufbau-Strategien für großvolumige Bauteilgeometrien am Beispiel eines modifizierten Handgriffsegments. Die Geometrie wurde für den WAAM-Prozess (Wire Arc Additive Manufacturing) angepasst - (Foto: Fotec)

Beispielhafte Aufbau-Strategien für großvolumige Bauteilgeometrien am Beispiel eines modifizierten Handgriffsegments. Die Geometrie wurde für den WAAM-Prozess (Wire Arc Additive Manufacturing) angepasst - (Foto: Fotec)

Digital vernetzt – Datenmanagement in hybriden Prozessketten

Ein bedeutender Beitrag zur digitalen Durchgängigkeit war die Entwicklung eines prozessübergreifenden Datenmanagementsystems, das im gegenwärtigen Projekt vom Institut für Fertigungstechnik und Photonische Technologien der TU Wien gemeinsam mit Projektpartnern realisiert wurde. In einem prototypischen Aufbau wurde ein hybrides Computer Aided Manufacturing (CAM)-System mit multisensorgestützten Echtzeitdaten versorgt und daraus automatisch Werkzeugbahnen generiert. Durch die Integration von Sensorik, Materialdaten und Geometrieinformationen konnte ein intelligentes, adaptives CAM-Regelsystem aufgebaut werden – ein Meilenstein für die Automatisierung komplexer Additive-Subtractive-Manufacturing (ASM)-Prozessketten. Die erhaltenen Echtzeitdaten erlaubten so direkt eine smartere, adaptive Produktion.

Anwendungsnähe und Transfer im Fokus

Die Forschungsarbeiten innerhalb des Ad-Proc_Add II - Projekts zeichneten sich durch eine hohe Anwendungsorientierung aus. Im Projektverlauf wurden Probekörper und Use Cases aus Werkstoffen wie Ti64, 316L und AlSi10Mg gefertigt und analysiert. Die enge Kooperation mit den 15 industriellen Partnern – darunter Unternehmen aus Luftfahrt, Werkzeugbau und Medizintechnik – stellte sicher, dass die entwickelten Verfahren unmittelbar auf reale Fertigungsszenarien übertragbar sind. Gerade die Kombination modularer hybrider Nachbehandlung mit einer digitalen Prozessführung (CAM System mit Sensorintegration) ebnet dabei den Weg in eine reproduzierbare, skalierbare Serienfertigung additiver Metallbauteile. Dies gilt insbesondere auch für KMU, welche besonders auf eine schlanke und stabile Prozesskette angewiesen sind.

Die hybride Nachbearbeitung, mit galvanisch-elektrochemischen Verfahren wie dem Hirtisieren als zentrale Säule, stellt aktuell die technologisch führende Methode dar, um die industrielle Nachbearbeitung additiv gefertigter Metallbauteile zu automatisieren. Besonders in regulierten Branchen (Medizintechnik, Luftfahrt) bietet das hybride Post-Processing aufgrund der Prozessstabilität, der Reproduzierbarkeit und der resultierenden Bauteilqualität eine zukunftsweisende Lösung. Gerade die Versuchsserien des internationalen Forschungsprojekts Ad-Proc_Add II zeigen auch, dass eine breite industrielle Anwendung in unterschiedlichen Bereichen möglich ist. So bleibt hybride Nachbearbeitung kein Spezialverfahren, sondern bietet sich als integraler Bestandteil hochautomitisierter additiver Prozessketten in allen Bereichen an.