Wenn es um die Energiespeicher der Zukunft geht, stellt sich nicht nur die Frage, welche Materialien die besten elektrochemischen Eigenschaften mitbringen, sondern auch, wie sich zentrale Zellkomponenten möglichst ressourcenschonend, kostengünstig und effizient herstellen lassen. Genau hier kommt die Galvanotechnik ins Spiel. Das elektrochemische Abscheiden von Metallen und Funktionsschichten ist ein industriell bewährter Prozess, vielseitig, skalierbar und technisch ausgereift. Eine zentrale Rolle spielt die Technologie auch bei Post-Lithium-Batterien auf Calcium-Basis, wie Untersuchungen am fem Forschungsinstitut in Zusammenarbeit mit der Hochschule Aalen gezeigt haben.

In der Wasserstofftechnik, etwa bei Elektrolyseuren oder Brennstoffzellen, wird die Galvanotechnik bereits genutzt, um Katalysatoren wie Iridium oder Platin gezielt und materialsparend auf Substrate abzuscheiden [1, 2]. So entstehen hochaktive Schichten mit minimalem Edelmetalleinsatz, ein klarer Vorteil in Zeiten begrenzter Rohstoff-verfügbarkeit. Aber auch in anderen elektrochemischen Speichersystemen wie Redox-Flow-Batterien oder Superkondensatoren ist das Verfahren längst angekommen. Dort sorgt es zum Beispiel für die Aktivierung von Elektrodenoberflächen, die direkt zur Energiespeicherung beitragen. Die Vorteile liegen auf der Hand: präzise Steuerung der Schichtstruktur, hohe Energieeffizienz und ein guter ökologischer Fußabdruck. Und das Beste: Diese Stärken lassen sich auch auf neue Batteriekonzepte übertragen, etwa auf Calcium-basierte Batteriesysteme.

Calcium, das unterschätzte Element für die Batterie von morgen?

Als Vertreter der Post-Lithium-Generation bietet Calcium als kostengünstiger, reichlich verfügbarer Rohstoff mit hoher Energiedichte ein vielversprechendes Fundament für eine nachhaltigere Batterietechnologie von morgen. Doch statt auf klassische Metallfolien als Anode zu setzen, verfolgt das fem Forschungsinstitut einen anderen Ansatz: die gezielte elektrolytische Abscheidung dünner Calcium-Schichten direkt auf einen Stromableiter. Die galvanische Abscheidung eröffnet hier einen ganz neuen Ansatz. Statt auf massive Metallfolien zurückzugreifen, die im Falle von Calcium schwer herstellbar sind, lassen sich dünne, funktionale Calcium-Schichten direkt auf die gewünschte Oberfläche abscheiden. Entscheidend dafür ist die Kontrolle der Prozessparameter. Im Fokus einer Entwicklung des Fachinstituts für Edelmetalle und Metallchemie (fem) sowie des Zentrums für Elektrochemische Oberflächentechnik (ZEO) der Hochschule Aalen steht daher die systematische Untersuchung der Abscheideparameter: Wie beeinflussen Substratvorbehandlung, Stromdichte, Elektrolytbewegung oder Ladungsdichte die Morphologie der Calcium-Schichten? Die Ergebnisse zeigen: Bereits eine mechanisch strukturierte Oberfläche fördert die homogene Keimbildung, höhere Stromdichten verbessern die Flächenbedeckung und gezielte Rührprozesse begünstigen kompakte Schichtstrukturen [3]. Die Erkenntnis: Wer die Prozessführung präzise steuert, kann die Qualität der Calcium-Anode gezielt beeinflussen. Mit diesem Ziel arbeiten die Forschenden daran, einen Beitrag zur Entwicklung sicherer, leistungsfähiger, wirtschaftlicher und nachhaltiger neuer Batteriekonzepte zu leisten.

Der richtige Elektrolyt als Schlüssel zur Machbarkeit

![Abb. 1: Vergleich verschiedener Calcium-Elektrolyte: Während konventionelle Systeme wie Ca(TFSI)2 in EC/PC durch hohe Überspannungen und geringe Reversibilität limitiert sind, zeigen speziell entwickelte Elektrolyte wie Ca[B(hfip)4]2 in DME und Ca(BH4)2 in THF deutlich bessere Abscheideeigenschaften. Letzteres ermöglicht zudem eine vollflächige Schichtbildung, ein vielversprechender Ansatz für die Entwicklung stabiler Calcium-Anoden - Aufnahmen und Grafiken: fem gt 2025 09 29](/images/stories/Abo-2025-09/thumbnails/thumb_gt-2025-09-29.jpg) Abb. 1: Vergleich verschiedener Calcium-Elektrolyte: Während konventionelle Systeme wie Ca(TFSI)2 in EC/PC durch hohe Überspannungen und geringe Reversibilität limitiert sind, zeigen speziell entwickelte Elektrolyte wie Ca[B(hfip)4]2 in DME und Ca(BH4)2 in THF deutlich bessere Abscheideeigenschaften. Letzteres ermöglicht zudem eine vollflächige Schichtbildung, ein vielversprechender Ansatz für die Entwicklung stabiler Calcium-Anoden - Aufnahmen und Grafiken: fem Bevor metallisches Calcium effizient in einer Batterie arbeiten kann, muss es eines sicher beherrschen: sich reversibel abscheiden und wieder auflösen lassen, also „Plating“ und „Stripping“, wie es in der Fachwelt heißt. Ob das gelingt, hängt stark vom verwendeten Elektrolyten ab. Deshalb wurden am fem Forschungsinstitut im ersten Schritt der Arbeit verschiedene Formulierungen systematisch auf den Prüfstand gestellt. Im Fokus standen dabei zwei entscheidende Größen: die Coulomb-Effizienz, das Verhältnis zwischen der geladenen und im Folgezyklus wieder entladenen Ladungsmenge, sowie die Überspannung, der energetische Mehraufwand, der nötig ist, um die Elektrodengleichgewichte auszulenken und einen Nettostoffumsatz zu generieren. Beide Parameter geben Aufschluss darüber, wie stabil und effizient das System arbeitet. Die Ergebnisse sind eindeutig: Konventionelle Elektrolyte aus der Lithium-Batterietechnologie lassen sich nicht einfach auf Calcium übertragen (Abb. 1). Besonders deutlich wird das am Beispiel von Ca(TFSI)2 in EC/PC, einem Elektrolytsystem, das in Lithium-Ionen-Batterien mit Li+als Ladungsträger weit verbreitet ist, im Fall von Ca2+ als Ladungsträger jedoch zu einem starken Anstieg der Zellspannung führt und keine Metallabscheidung ermöglicht. Die Effizienz ist gering, und die Überspannungen sind hoch. Warum? Der Grund liegt in der Bildung einer sogenannten passiven SEI-Schicht (Solid Electrolyte Interphase). Diese entsteht durch Nebenreaktionen des Elektrolyten an der Elektrodenoberfläche und wirkt als Konver-sionsschicht wie eine Barriere. Die SEI ermöglicht Ionentransport und blockiert Elektronen, um eine weitere Zersetzung des Elektrolyten zu verhindern und die Fortsetzung der elektrochemischen Reaktion zu gewährleisten. Im Falle von Calcium ist es jedoch problematisch: In carbonatbasierten Elektrolyten neigt die SEI zur Bildung von Calciumcarbonaten, die kaum zur Ionenleitfähigkeit beitragen. Für den praktischen Einsatz ist das ein echter „Showstopper“, der den Prozess blockiert.

Abb. 1: Vergleich verschiedener Calcium-Elektrolyte: Während konventionelle Systeme wie Ca(TFSI)2 in EC/PC durch hohe Überspannungen und geringe Reversibilität limitiert sind, zeigen speziell entwickelte Elektrolyte wie Ca[B(hfip)4]2 in DME und Ca(BH4)2 in THF deutlich bessere Abscheideeigenschaften. Letzteres ermöglicht zudem eine vollflächige Schichtbildung, ein vielversprechender Ansatz für die Entwicklung stabiler Calcium-Anoden - Aufnahmen und Grafiken: fem Bevor metallisches Calcium effizient in einer Batterie arbeiten kann, muss es eines sicher beherrschen: sich reversibel abscheiden und wieder auflösen lassen, also „Plating“ und „Stripping“, wie es in der Fachwelt heißt. Ob das gelingt, hängt stark vom verwendeten Elektrolyten ab. Deshalb wurden am fem Forschungsinstitut im ersten Schritt der Arbeit verschiedene Formulierungen systematisch auf den Prüfstand gestellt. Im Fokus standen dabei zwei entscheidende Größen: die Coulomb-Effizienz, das Verhältnis zwischen der geladenen und im Folgezyklus wieder entladenen Ladungsmenge, sowie die Überspannung, der energetische Mehraufwand, der nötig ist, um die Elektrodengleichgewichte auszulenken und einen Nettostoffumsatz zu generieren. Beide Parameter geben Aufschluss darüber, wie stabil und effizient das System arbeitet. Die Ergebnisse sind eindeutig: Konventionelle Elektrolyte aus der Lithium-Batterietechnologie lassen sich nicht einfach auf Calcium übertragen (Abb. 1). Besonders deutlich wird das am Beispiel von Ca(TFSI)2 in EC/PC, einem Elektrolytsystem, das in Lithium-Ionen-Batterien mit Li+als Ladungsträger weit verbreitet ist, im Fall von Ca2+ als Ladungsträger jedoch zu einem starken Anstieg der Zellspannung führt und keine Metallabscheidung ermöglicht. Die Effizienz ist gering, und die Überspannungen sind hoch. Warum? Der Grund liegt in der Bildung einer sogenannten passiven SEI-Schicht (Solid Electrolyte Interphase). Diese entsteht durch Nebenreaktionen des Elektrolyten an der Elektrodenoberfläche und wirkt als Konver-sionsschicht wie eine Barriere. Die SEI ermöglicht Ionentransport und blockiert Elektronen, um eine weitere Zersetzung des Elektrolyten zu verhindern und die Fortsetzung der elektrochemischen Reaktion zu gewährleisten. Im Falle von Calcium ist es jedoch problematisch: In carbonatbasierten Elektrolyten neigt die SEI zur Bildung von Calciumcarbonaten, die kaum zur Ionenleitfähigkeit beitragen. Für den praktischen Einsatz ist das ein echter „Showstopper“, der den Prozess blockiert.

Nicht alle Elektrolyte scheitern an Calcium-Plating und -Stripping, im Gegenteil: Einige Formulierungen zeigen, dass es auch anders geht. Besonders überzeugend war in unseren Untersuchungen das System Ca[B(hfip)4]2 in DME, also 1,2-Dimethoxyethan. Im Vergleich zu klassischen carbonathaltigen Elektrolyten ließ sich hier Calcium deutlich effizienter und mit geringerer Überspannung abscheiden und wieder ablösen. Gleichzeitig verbesserte sich die elektrochemische Reversibilität, ein klarer Fortschritt in Richtung praxistauglicher Calcium-Anode [4]. Woran liegt das? Ein Grund ist das günstigere Komplexierungsverhalten des Calcium-Ions in diesem Elektrolyten. Vereinfacht gesagt: Das Calcium ist hier nicht zu fest eingebunden, sondern bewegt sich flexibel genug, um effizient an der Elektrode abgeschieden zu werden. Gleichzeitig sorgt die spezielle Struktur des Anions, insbesondere die stabilen Kohlenstoff-Fluor-Bindungen dafür, dass der Elektrolyt oxidativ robuster ist. Das senkt die Wahrscheinlichkeit störender Nebenreaktionen, die sonst zur Passivierung der Oberfläche führen würden. Noch ein Stück weiter ging das System Ca(BH4)2 in THF, also Tetrahydrofuran, in unseren Tests der leistungsstärkste Elektrolyt. Hier beobachteten wir die höchste Abscheideeffizienz bei gleichzeitig geringsten Überspannungen. Die Ursache: eine besonders vorteilhafte SEI-Schicht, die sich während des Prozesses ausbildet. Diese Schicht wirkt wie ein selektiver Filter, sie lässt Calcium-Ionen durch, schützt aber gleichzeitig die Elektrode vor zersetzenden Reaktionen mit dem Elektrolyten. Genau diese Kombination macht das System so spannend und gleichzeitig diskussionswürdig. Denn obwohl die Performance im Labor überzeugt, ist die Reproduzierbarkeit bislang begrenzt. In der Fachwelt wird daher intensiv darüber diskutiert, unter welchen Bedingungen Ca(BH4)2/THF verlässlich eingesetzt werden kann [5]. Eines ist klar: Dieses System verdient besondere Aufmerksamkeit, als potenzieller Schlüssel für die nächste Generation Calcium-basierter Speichertechnologien. Die ersten Versuche zur vollflächigen elektrochemischen Abscheidung von Calcium zeigen: Das Elektrolytsystem Ca(BH4)2 in THF ermöglicht auch auf größeren Elektrodenflächen eine relativ gleichmäßige Schichtbildung. Das ist ein wichtiger Schritt in Richtung praxistauglicher Calcium-Anode, denn gerade im Batterieeinsatz ist eine homogene, gut haftende Metallschicht entscheidend. Doch so vielversprechend das System auch ist, ganz ohne Herausforderungen verläuft der Prozess nicht. Wie bei der Abscheidung anderer hochreaktiver Metalle in organischen Elektrolyten treten auch hier typische Probleme auf.

Galvanische Abscheidung von Calcium: Morphologie und Schichtentwicklung

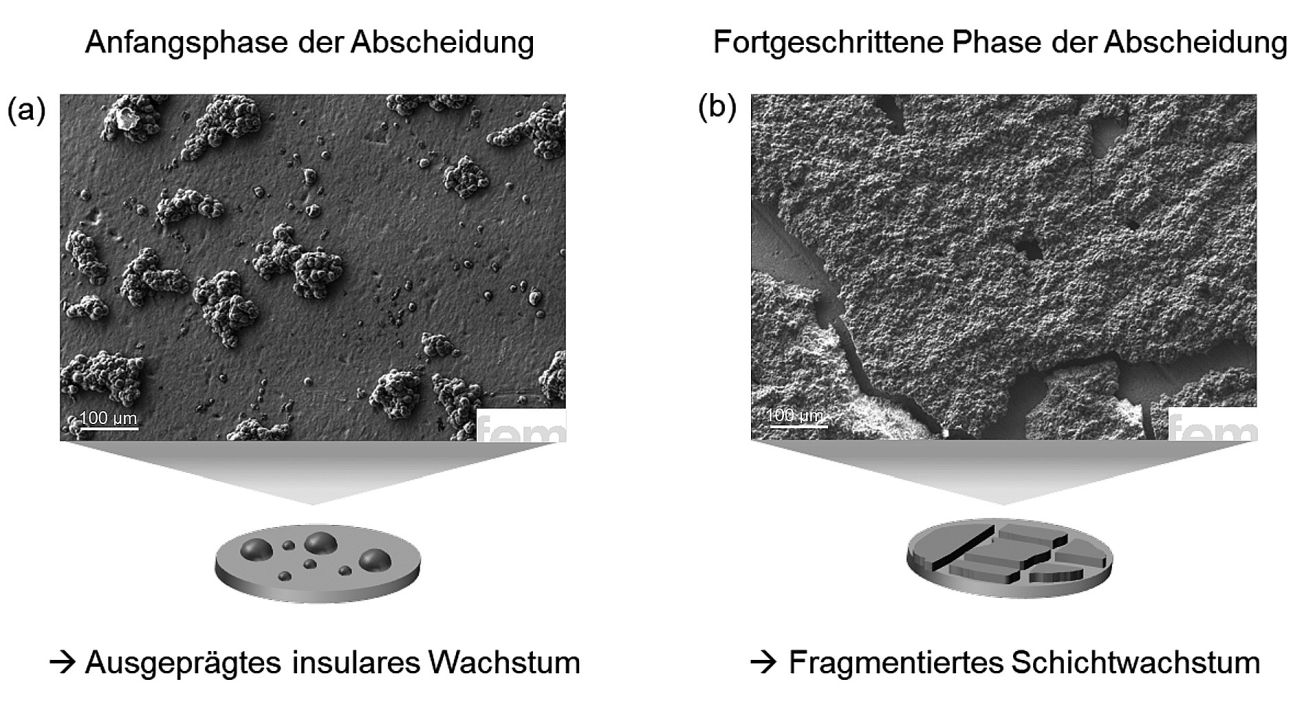

Sowohl in der Anfangsphase, der sogenannten Keimbildung, als auch bei längerer Abscheidezeit zeigen sich Unregelmäßigkeiten, die sich negativ auf die Schichtqualität auswirken können. Ein Blick auf Abbildung 2a macht das deutlich. Bei einer nominalen Schichtdicke von 1 µm ist die Oberfläche von ungleichmäßig verteilten, kleinflächigen Calcium-Inseln bedeckt. Die Bedeckung ist noch lückenhaft, ein Hinweis darauf, dass der Keimbildungsprozess noch nicht optimal verläuft. Anders das Bild in Abbildung 2b. Hier wurde eine deutlich dickere Schicht von etwa 10 µm abgeschieden. Doch trotz des größeren Materialauftrags treten neue Probleme auf. Die Schicht zeigt Risse und partielle Ablösungen. Deutliche Hinweise auf Haftungsprobleme und mögliche Zugspannungen. Offenbar ist die Anbindung an das darunterliegende Substrat noch nicht stabil genug, um mechanischen Spannungen während des Wachstums standzuhalten. Diese Beobachtungen zeigen, dass Gleichmäßigkeit und Haftung eng an die Prozessbedingungen gekoppelt sind und genau hier liegt ein zentraler Hebel, der in der weiteren Arbeit gezielt untersucht werden muss.

Abb. 2: REM-Aufnahmen elektrochemisch abgeschiedener Calcium-Schichten mit Ca(BH4)2 in THF: a) Bei geringer Schichtdicke zeigen sich unvollständig bedeckte Inselstrukturen, während b) bei höherer Schichtdicke Risse und Ablösungen auftreten, Hinweise auf Haftungsprobleme und mechanische Spannungen. Die Ergebnisse verdeutlichen die zentrale Rolle der Prozessparameter für eine gleichmäßige und stabile Schichtbildung

Abb. 2: REM-Aufnahmen elektrochemisch abgeschiedener Calcium-Schichten mit Ca(BH4)2 in THF: a) Bei geringer Schichtdicke zeigen sich unvollständig bedeckte Inselstrukturen, während b) bei höherer Schichtdicke Risse und Ablösungen auftreten, Hinweise auf Haftungsprobleme und mechanische Spannungen. Die Ergebnisse verdeutlichen die zentrale Rolle der Prozessparameter für eine gleichmäßige und stabile Schichtbildung

Die Beobachtungen aus den ersten Abscheideversuchen machten deutlich, es braucht mehr Kontrolle, wenn man Calcium flächendeckend, haftfest und homogen abscheiden will. Deshalb sind in einem nächsten Schritt die zentralen Prozessparameter gezielt mit dem Ziel untersucht worden, die Mikrostruktur der Schicht systematisch zu verbessern. Tabelle 1 fasst die Parameter zusammen, die in den Untersuchungen berücksichtigt wurden. Sie alle haben eines gemeinsam, sie wirken sich unmittelbar auf die Struktur und Qualität der abgeschiedenen Calcium-Schicht aus.

Prozessparameter |

Wert |

|

Vorbehandlung |

Chemisch oder mechanisch |

|

Stromdichte |

0,1 – 2,0 mA/cm2 |

|

Elektrolytbewegung |

0 – 500 U/min |

|

Ladungsmenge pro Fläche |

0,125 – 2,0 mA/cm2 |

Einfluss der Substratvorbehandlung auf die Schichtmorphologie

Ein besonders wichtiger Faktor dabei ist die Vorbehandlung der Substratoberfläche. Sie beeinflusst, wie sich die ersten Calcium-Atome auf der Oberfläche anlagern (Keimbildungsgeschwindigkeit und Keimflächendichte) und damit, wie gleichmäßig die Schicht am Ende wird. In den Experimenten wurde deshalb gezielt untersucht, wie sich ein vorgelagerter mechanischer Polierprozess auf die Schichtmorphologie auswirkt. Die Unterschiede zur rein chemischen Vorbehandlung sind deutlich. Abbildung 3 zeigt ein REM-Bild einer Calcium-Schicht, die auf einem mechanisch vorbehandelten Kupfersubstrat abgeschieden wurde. Die resultierende Schicht hat eine Dicke von etwa 1 µm. Im Vergleich zur chemisch vorbehandelten Probe ist das Wachstum deutlich homogener: Die Calciumstrukturen sind feiner, gleichmäßiger verteilt und stärker miteinander verbunden. Zudem folgt das Schichtwachstum teilweise den Strömungsverhältnissen an der Grenzfläche zwischen Substrat und Elektrolyt. Hinweise auf einen stabileren, gerichteten Keimbildungsprozess, der von der Oberflächenstruktur und den Strömungsverhältnissen beeinflusst wird.

Die Ursache für diesen Unterschied liegt in der Struktur der Oberfläche: Durch den mechanischen Polierprozess werden in der obersten Substratlage zusätzliche Gitterfehler eingebracht, sogenannte Versetzungen. Diese kristallografischen Fehlstellen wirken als Startpunkte für das Metallwachstum, an denen sich Calcium bevorzugt anlagert. Das Ergebnis ist eine gleichmäßigere und dichtere Schichtbildung von Anfang an. Dass dieser Effekt nicht nur qualitativ sichtbar ist, zeigt sich auch in den Zahlen: Bei chemisch vorbehandelten Substraten liegt die Flächenbedeckung bei rund 25 % (Abb. 2a). Wird das Substrat hingegen mechanisch vorbehandelt, steigt der Wert auf etwa 50 % (Abb. 3a). Ein deutlicher Unterschied und ein klarer Hinweis darauf, welch starken Einfluss die Vorbehandlung und somit die Veränderung der Oberfläche auf das Wachstum der Metallschicht hat.

Abb. 3: REM-Aufnahmen elektrochemisch abgeschiedener Calcium-Schichten mit Ca(BH4)2 in THF: Die feine, gleichmäßig verteilte Morphologie deutet auf eine verbesserte Keimbildung hin. Im Vergleich zur chemischen Vorbehandlung führt der vorgelagerte Polierprozess des Substrates zu homogenerem Wachstum und stärkerer lateraler Vernetzung, begünstigt durch strukturierte Oberflächen und elektrolytinduzierte Strömung

Abb. 3: REM-Aufnahmen elektrochemisch abgeschiedener Calcium-Schichten mit Ca(BH4)2 in THF: Die feine, gleichmäßig verteilte Morphologie deutet auf eine verbesserte Keimbildung hin. Im Vergleich zur chemischen Vorbehandlung führt der vorgelagerte Polierprozess des Substrates zu homogenerem Wachstum und stärkerer lateraler Vernetzung, begünstigt durch strukturierte Oberflächen und elektrolytinduzierte Strömung

Stromdichte als Steuergröße für Keimbildung und Flächenbedeckung

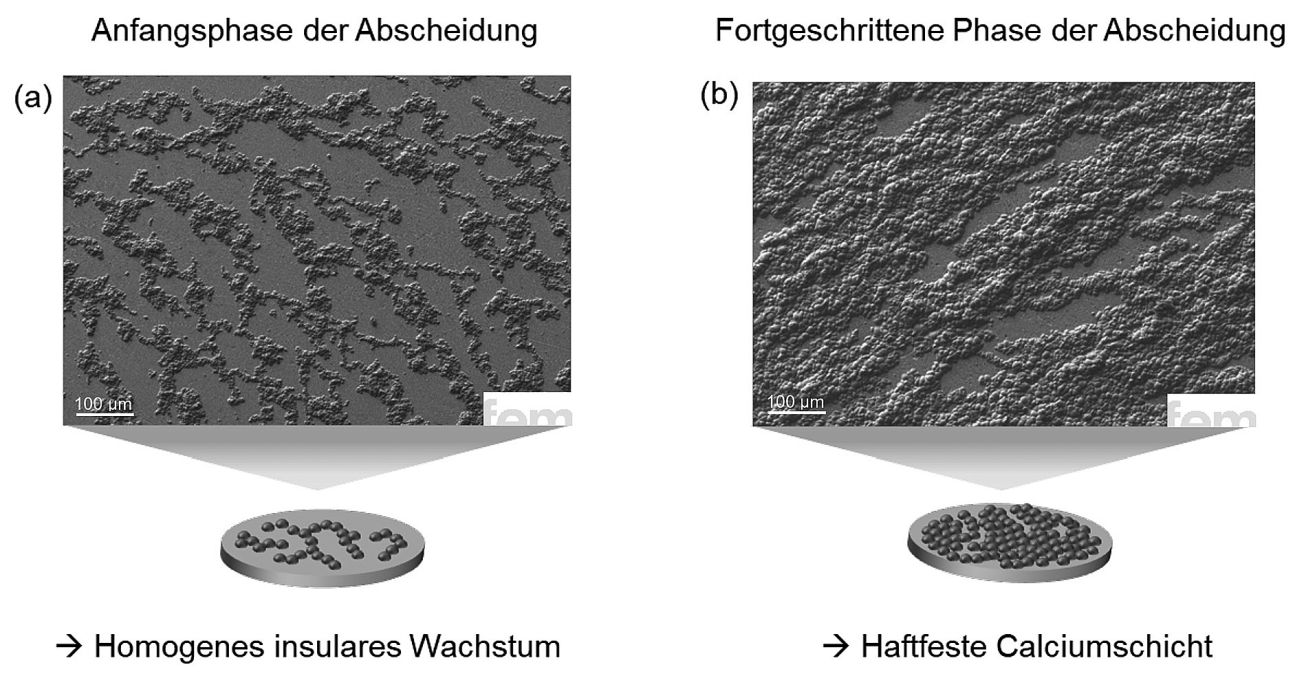

Wie stark die Stromdichte das Wachstum der Calcium-Schicht beeinflusst, zeigt sich in den Versuchen mit konstanter Ladungsmenge, aber variierendem Strom (Abb. 4). Das Ergebnis: Je höher die Stromdichte, desto größer die Flächenbedeckung. Ein Verhalten, das typisch ist für elektrochemische Abscheidungsprozesse und sich gut erklären lässt. Mit steigender Stromdichte erhöht sich die Zahl der Nukleationskeime, also der ersten winzigen Ansammlungen von Calcium, an denen das Schichtwachstum beginnt und damit auch die Abscheidungsrate. Je mehr dieser Keime gleichzeitig entstehen, desto dichter und gleichmäßiger verteilt sich das abgeschiedene Metall auf der Oberfläche. Doch wie so oft gilt auch hier, mehr ist nicht automatisch besser. Wird die Stromdichte zu hoch, kann es zu unerwünschten Nebenreaktionen kommen. Dazu zählen etwa die Zersetzung des Elektrolyten oder die Bildung instabiler Nebenprodukte, die sich in die Schichtstruktur einlagern und deren Qualität mindern. Auch die chemische Stabilität des Elektrolyten kann darunter leiden, was langfristig nicht nur die Funktion der Anode, sondern auch der Kathode im späteren Batterieeinsatz gefährden könnte. Deshalb fiel die Entscheidung in den Versuchen auf eine moderate Stromdichte von 0,5 mA/cm2. Sie bietet einen guten Kompromiss aus ausreichender Keimbildung und Flächenbedeckung, bei gleichzeitig kontrollierter Abscheidungskinetik und minimalem Risiko störender Nebenreaktionen. Eine wichtige Grundlage, um eine homogene, gut haftende und langlebige Calcium-Schicht zu erzeugen und damit einen entscheidenden Baustein für leistungsfähige Calcium-Anoden zu schaffen.

Abb. 4: Einfluss der Stromdichte auf die Morphologie abgeschiedener Calcium-Schichten: Höhere Stromdichten fördern die Keimbildung und führen zu verbesserter Flächenbedeckung. Gleichzeitig steigt jedoch das Risiko elektrolytbedingter Nebenreaktionen, ein ausgewogenes Prozessfenster ist entscheidend für eine homogene, stabile Calcium-Abscheidung

Abb. 4: Einfluss der Stromdichte auf die Morphologie abgeschiedener Calcium-Schichten: Höhere Stromdichten fördern die Keimbildung und führen zu verbesserter Flächenbedeckung. Gleichzeitig steigt jedoch das Risiko elektrolytbedingter Nebenreaktionen, ein ausgewogenes Prozessfenster ist entscheidend für eine homogene, stabile Calcium-Abscheidung

Einfluss der Elektrolytkonvektion auf Morphologie und Wachstum

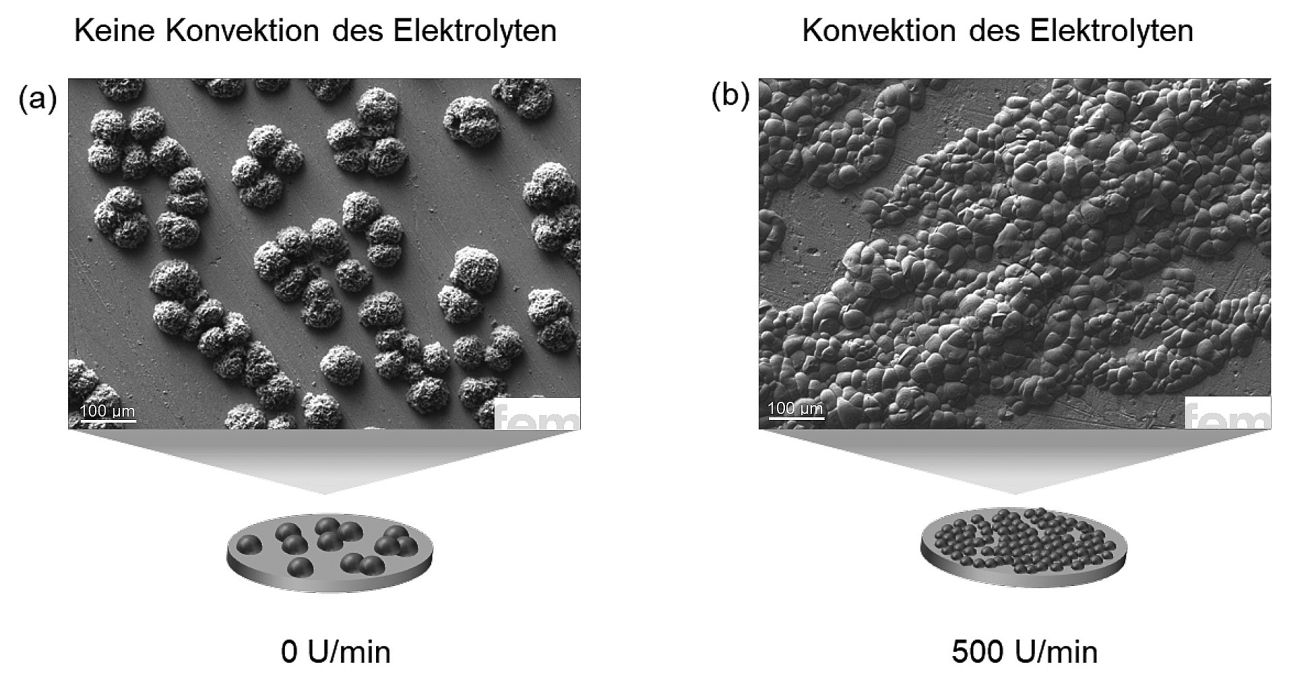

Wie stark die Konvektion des Elektrolyten, also die sogenannte Hydrodynamik, das Wachstum der Calcium-Schicht beeinflusst, haben wir in einer weiteren Versuchsreihe untersucht (Abb. 5). Dabei zeigte sich: Die Morphologie, die Struktur der abgeschiedenen Schicht, reagiert deutlich auf veränderte Strömungsbedingungen. Die Flächenbedeckung des Substrats hingegen bleibt weitgehend konstant. Besonders auffällig ist der Unterschied zwischen ruhenden und gerührten Elektrolyten. Wird der Elektrolyt nicht gerührt (0 U/min), neigt das abgeschiedene Calcium zur Bildung halbkugelförmiger Inselstrukturen. Das beobachtete Wachstum deutet auf eine Kombination aus durchtritts- und diffusionskontrollierter Mechanik hin, wie sie typischerweise bei erhöhten Überspannungen zu beobachten ist. Unter solchen Bedingungen sind die angelagerten Calcium-Atome, sogenannte Ad-Atome, in ihrer Beweglichkeit eingeschränkt. Die Folge: Das Kristallwachstum verläuft ungerichtet, es entstehen abgerundete, wenig definierte Strukturen. Anders sieht es aus, wenn der Elektrolyt moderate (250 U/min) oder hohe (500 U/min) Rührgeschwindigkeiten aufweist. In diesen Fällen ändert sich das Bild deutlich. Statt isolierter Inseln bildet sich ein vernetztes Wachstumsmuster, bei dem sich die einzelnen Calcium-Cluster zunehmend miteinander verbinden. Dieser Effekt lässt sich gut physikalisch erklären. Durch das Rühren wird die sogenannte Diffusionsschicht an der Elektrodenoberfläche dünner. Das bedeutet, dass Calcium-Ionen schneller an die Oberfläche gelangen, die Ionenkonzentration stabil bleibt und die Überspannung sinkt. Gleichzeitig steigt die Mobilität der Ad-Aatome, sie können sich leichter an den Rändern bestehender Inseln anlagern, was das laterale, also seitliche Wachstum fördert. So entstehen flächigere, stärker vernetzte Schichten mit homogenerer Struktur.

Abb. 5: Einfluss der Hydrodynamik auf die Calcium-Abscheidung: a) Ohne zusätzliche Elektrolytrührung (0 U/min) bilden sich halbkugelförmige Inseln mit ungerichtetem Wachstum, b) bei moderater (250 U/min) und hoher Rührgeschwindigkeit (500 U/min) entsteht ein vernetztes Wachstumsmuster mit homogenerer Schichtstruktur, bedingt durch verbesserte Ionenzufuhr und reduzierte Überspannung

Abb. 5: Einfluss der Hydrodynamik auf die Calcium-Abscheidung: a) Ohne zusätzliche Elektrolytrührung (0 U/min) bilden sich halbkugelförmige Inseln mit ungerichtetem Wachstum, b) bei moderater (250 U/min) und hoher Rührgeschwindigkeit (500 U/min) entsteht ein vernetztes Wachstumsmuster mit homogenerer Schichtstruktur, bedingt durch verbesserte Ionenzufuhr und reduzierte Überspannung

Leistungsbewertung galvanisch abgeschiedener Ca-Anoden gegenüber Referenzanoden

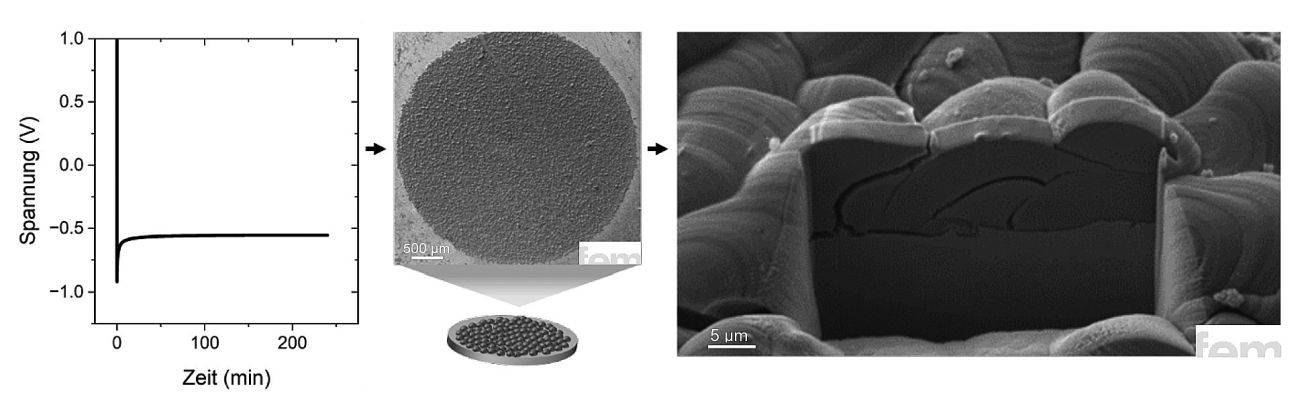

Auf Basis der vorangegangenen Parameterstudien wurde eine Calcium-Anode unter Optimalbedingungen galvanisch abgeschieden. Das Ergebnis ist eine gut ausgebildete Schicht mit einer Dicke von rund 10 µm, wie auch der FIB-Querschnitt in Abbildung 6 bestätigt. Die Struktur zeigt ein klassisches Bild für metallische Abscheidungen dieser Art: Die Calcium-Körner überlappen sich partiell, dazwischen finden sich vereinzelt kleine Lücken, typisch für ein diskontinuierliches Kornwachstum. Trotz dieser Mikroporen ist die Schicht insgesamt kompakt aufgebaut und zeigt eine gleichmäßige Materialverteilung über die Fläche. Noch wichtiger ist jedoch der energetische Blick auf die Abscheidung. Aus der Schichtdicke und der übertragenen Ladungsmenge ergibt sich eine kathodische Coulomb-Effizienz von über 90 %. Ein Wert, der die Effizienz des gewählten Prozesses eindrucksvoll belegt und der im Einklang mit vergleichbaren Arbeiten aus der Literatur steht. Damit ist klar, unter den richtigen Bedingungen lässt sich Calcium nicht nur gezielt, sondern auch effizient abscheiden.

Abb. 6: Morphologie und Querschnitt einer galvanisch abgeschiedenen Calcium-Schicht unter optimierten Prozessbedingungen. Die rund 10 µm dicke Schicht zeigt ein typisches, diskontinuierliches Kornwachstum mit partiell überlappenden Kristallen

Abb. 6: Morphologie und Querschnitt einer galvanisch abgeschiedenen Calcium-Schicht unter optimierten Prozessbedingungen. Die rund 10 µm dicke Schicht zeigt ein typisches, diskontinuierliches Kornwachstum mit partiell überlappenden Kristallen

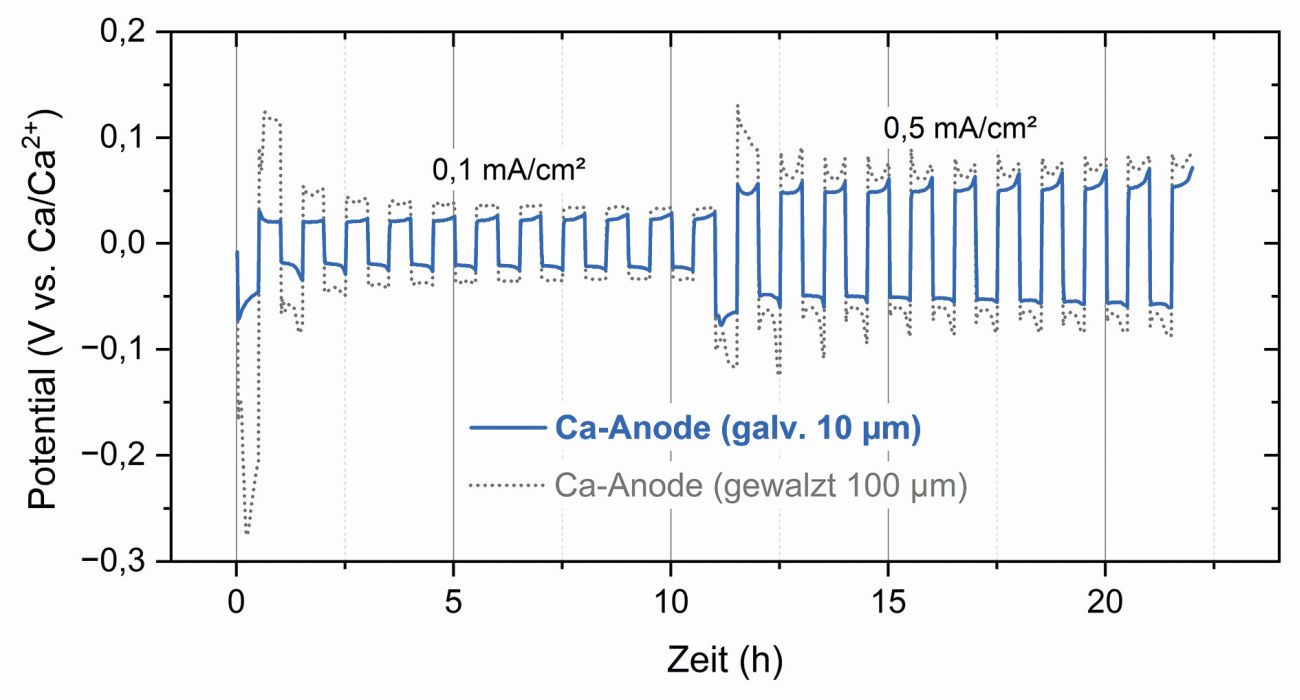

Wie gut die galvanisch abgeschiedene Calcium-Anode (Dicke 10 µm) im direkten Vergleich abschneidet, zeigen erste Untersuchungen mit klassisch metallurgisch hergestellten Referenzproben, insbesondere mit gewalzter Calcium-Folie (Dicke 100 µm). Abbildung 7 fasst die Ergebnisse aus symmetrischen Zelltests zusammen. Dieses etablierte Messverfahren erlaubt es, das Lade- und Entladeverhalten unter konstanten Bedingungen über mehrere Zyklen hinweg zu analysieren, ein bewährter Ansatz in der frühen Entwicklungsphase neuer Anodenmaterialien. Das Ergebnis ist eindeutig: Die galvanisch abgeschiedene Anode weist in den ersten Zyklen eine geringere Überspannung auf als die Referenzanode. Diese reduzierte Polarisierung deutet auf eine bessere elektrochemische Reversibilität und niedrigere interne Widerstände im System hin. Dabei sollte auch der mögliche Struktureffekt berücksichtigt werden. Die effektive Oberfläche der galvanisch abgeschiedenen Schicht könnte signifikant größer sein als die nominale, was zur verbesserten Leistung beiträgt. Damit belegen die Tests nicht nur die Effizienz des elektrochemischen Abscheideverfahrens, sondern auch die hohe Aktivität der erzeugten Calcium-Schicht. Dies ist ein weiterer Beleg dafür, dass die Galvanotechnik auch im direkten Vergleich mit konventionellen Herstellungsmethoden überzeugt. Vor allem, wenn es um kontrollierbare Morphologie und prozessbedingte Performancevorteile geht.

Abb. 7: Vergleich der galvanisch abgeschiedenen Calcium-Anode mit klassisch gewalzter Calcium-Folie in symmetrischen Zelltests. Die galvanisch hergestellte Schicht zeigt deutlich geringere Überspannungen, was auf eine bessere elektrochemische Reversibilität, niedrigere interne Widerstände und eine höhere Effizienz des Abscheideverfahrens hinweist

Abb. 7: Vergleich der galvanisch abgeschiedenen Calcium-Anode mit klassisch gewalzter Calcium-Folie in symmetrischen Zelltests. Die galvanisch hergestellte Schicht zeigt deutlich geringere Überspannungen, was auf eine bessere elektrochemische Reversibilität, niedrigere interne Widerstände und eine höhere Effizienz des Abscheideverfahrens hinweist

Beitrag der Galvanotechnik zur Entwicklung nachhaltigerer Batterie-Komponenten

Die Untersuchungen machen eines klar: Wer mit Calcium als Anodenmaterial arbeiten will, kommt an maßgeschneiderten Elektrolytsystemen nicht vorbei. Nur wenn die Chemie des Metalls und die Eigenschaften des Elektrolyten präzise aufeinander abgestimmt sind, lässt sich der Prozess kontrolliert und effizient gestalten. Die Ergebnisse dieser Arbeit zeigen eindrucksvoll, welches Potenzial in der elektrolytischen Abscheidung steckt. Sie ermöglicht die Herstellung dünner, homogener Calcium-Schichten, die nicht nur eine höhere Energiedichte versprechen, sondern auch das Sicherheitsrisiko im Zellbetrieb deutlich reduzieren. Genau diese Kombination macht die Galvanotechnik zu einem zentralen Werkzeug für die Weiterentwicklung von Calcium-basierten Energiespeichern.

Dabei ist das Verfahren alles andere als neu oder experimentell. Im Gegenteil, die Galvanotechnik ist eine etablierte Schlüsseltechnologie, die längst den Weg in unterschiedlichste Industrien gefunden hat. Im Kontext von Industrie 5.0 bietet sie eine überzeugende Verbindung aus technischer Präzision, Ressourceneffizienz und Nachhaltigkeit. Damit liefert sie einen essenziellen Beitrag zur Entwicklung zukunftsfähiger Batteriesysteme und zu einer Energiewende, die nicht nur funktioniert, sondern auch wirtschaftlich und ökologisch tragfähig ist.

Literatur

[1] Paul, M. T. Y. & Gates, B. D. Mesoporous Platinum Prepared by Electrodeposition for Ultralow Loading Proton Exchange Membrane Fuel Cells. Sci Rep 9, 4161 (2019).

[2] Park, Y. J. et al. Electrodeposition of High-Surface-Area IrO2 Films on Ti Felt as an Efficient Catalyst for the Oxygen Evolution Reaction. Front. Chem. 8, 593272 (2020).

[3] Kiesl, C. et al. Towards Thin Calcium Metal Anodes – An Essential Component for High-Energy-Density Calcium Batteries. Nanomaterials 15, 454 (2025).

[4] Li, Z., Fuhr, O., Fichtner, M. & Zhao-Karger, Z. Towards stable and efficient electrolytes for room-temperature rechargeable calcium batteries - supplementary information. Energy Environ. Sci. 12, 3496–3501 (2019).

[5] Wang, D. et al. Plating and stripping calcium in an organic electrolyte. Nature Mater. 17, 16–20 (2018).