Außenstromlos abgeschiedene Nickel-Phosphor(NiP)-Dispersionsschichten, die Polytetrafluorethylen (PTFE) enthalten, werden aufgrund ihres niedrigen Reibungskoeffizienten und ihrer niedrigen Oberflächenenergie eingesetzt, um die Gleitreibung von Oberflächen zu minimieren und z. B. die Entformbarkeit in Werkzeugen zu verbessern. Diese Schichten werden aus Chemisch-Nickel-Elektrolyten abgeschieden, die PTFE in Form einer Dispersion enthalten. Diese besteht nicht nur aus PTFE-Partikeln, sondern enthält auch Tensidsysteme zur Stabilisierung der Dispersion bei der Herstellung, Lagerung und Anwendung. Das hier beschriebene PTFE-Durni-Disp C enthält keine PFAS-Tenside und besitzt zudem optimierte Prozess- und Schicht-eigenschaften.

Fluortenside gehören zur Klasse der per- und polyfluorierten Alkylverbindungen (PFAS [1]). Diese Substanzklasse zeichnet sich durch eine hohe chemische und thermische Stabilität und damit verbunden durch eine hohe Persistenz (Langzeitstabilität) aus. Sie stellt deshalb eine Gefahr für Lebewesen und Umwelt dar und die europäische Chemikalien-Agentur (ECHA) prüft derzeit einen Verbotsentwurf für diese Substanzklasse. Losgelöst von dem noch ausstehenden Prüfergebnis ist das Verfahren PTFE-Durni-Disp N weiterentwickelt worden. Das neue Verfahren trägt die Bezeichnung PTFE-Durni-Disp C und enthält keine PFAS-Tenside. Zudem besitzt es optimierte Prozess- und Schichteigenschaften.

Anforderungen an die PTFE-Dispersion

Die Abscheidung von NiP-Dispersionsschichten gehört zu den autokatalytischen Beschichtungsverfahren. Sie enthalten Natriumphosphinat (Natriumhypophosphit) als Reduktionsmittel und benötigen keine äußere Stromquelle. Da es sich um eine rein chemische Reaktion handelt, wird die Abscheidung in hohem Maße durch die Prozessparameter und die Zusammensetzung des Elektrolyten bestimmt. Beides muss sorgfältig überwacht werden. Die meisten Verfahren arbeiten bei relativ hohen Temperaturen ( > 85 °C) und einem pH-Wert zwischen 4 und 5. Das Anforderungsprofil einer PTFE-Dispersion, die in einem PTFE-NiP-Prozess eingesetzt werden soll, ist sehr vielschichtig. Damit dieses erfüllt werden kann, muss das neue PFAS-freie Tensidsystem als Ganzes die nachfolgend genannten funktionalen Eigenschaften besitzen.

Dispergierbarkeit

Die Herstellung der PTFE-Dispersion ist ein aufwendiger mehrstufiger Prozess, der ohne ein geeignetes Tensidsystem nicht funktioniert. Das PFAS-freie Tensidsystem muss mit diesem Prozess kompatibel sein.

Lagerstabilität

Die PTFE-Dispersion neigt wie die meisten mehrphasigen Systeme zur Phasentrennung durch Sedimentation. Zur Verhinderung dieser Sedimentation bei der Lagerung wird die Dispersion rotierend (in Überkopfmischern) und gekühlt in PE-Gebinden gelagert.

Stabilität im NiP-Elektrolyten

Die PTFE-Dispersion ist ein unpolares organisches Medium und wird bei der Anwendung in einen hochpolaren, salzreichen Elektrolyten gegeben. Hier muss sie sich homogen im Elektrolyten verteilen und darf bei Betriebstemperatur (85 °C) nicht ausflocken. Die Homogenität muss während der gesamten Lebensdauer des Elektrolyten gegeben sein.

Einbau der PTFE-Partikel in die Schicht

Die wichtigste funktionale Eigenschaft aus Sicht des Anwenders ist der Einbau der PTFE-Partikel in die NiP-Matrix beim Beschichten. Die sogenannte Einbaurate gibt den PTFE-Anteil in der NiP-Matrix entweder in Prozent (m/m) oder in Prozent (V/V) an. Die meisten Tenside beeinträchtigen den Einbau der PTFE-Partikel in die Matrix.

Haftfestigkeit der abgeschiedenen Schichten

Bestimmte Tenside mindern die Haftfestigkeit der abgeschiedenen Schichten. Bei mechanischer Belastung kommt es zur Delamination und somit zum Versagen der Schicht.

Zur Erfüllung der genannten Anforderungen sind Fluortenside am besten geeignet. Um die gleiche Funktionalität mit fluorfreien Tensidsystemen bereitzustellen, sind komplexe, sorgfältig abgestimmte Tensidsysteme erforderlich. Für das neue PTFE-Durni-Disp C-Verfahren wurde ein solches Tensidsystem entwickelt und gleichzeitig die Prozessführung optimiert. Die Prozess- und Schichteigenschaften des neuen Verfahrens werden nachfolgend beschrieben und der Vorläuferversion gegenübergestellt.

Verwendete Methoden

Ermittlung der Schichteigenschaften

Chemische Zusammensetzung der Schicht

Die Zusammensetzung der Schichten wird mittels chemischer Analyse bestimmt. Hierzu wird die Dispersionsschicht mit Salpetersäure abgelöst und die erhaltene Lösung zentrifugiert. Die überstehende Lösung wird vor-sichtig entfernt und nach geeigneter Verdünnung für die Analyse der Bestandteile der Schichtmatrix mittels ICP-OES (Agilent 5900 ICP-OES) vorbereitet.

Der Rückstand, der das PTFE enthält, wird getrocknet und anschließend gewogen. Mit den erhaltenen Werten wird die Zusammensetzung der Schicht in Prozent (m/m) berechnet. Mit den Dichten der Schichtbestandteile ist zudem die Umrechnung in Prozent (V/V) möglich. Eventuelle Schichtkombinationen oder Zwischenschichten zur Haftvermittlung, wie z. B. Strike-Ni, werden ebenfalls mit abgelöst und müssen bei den Berechnungen berücksichtigt werden.

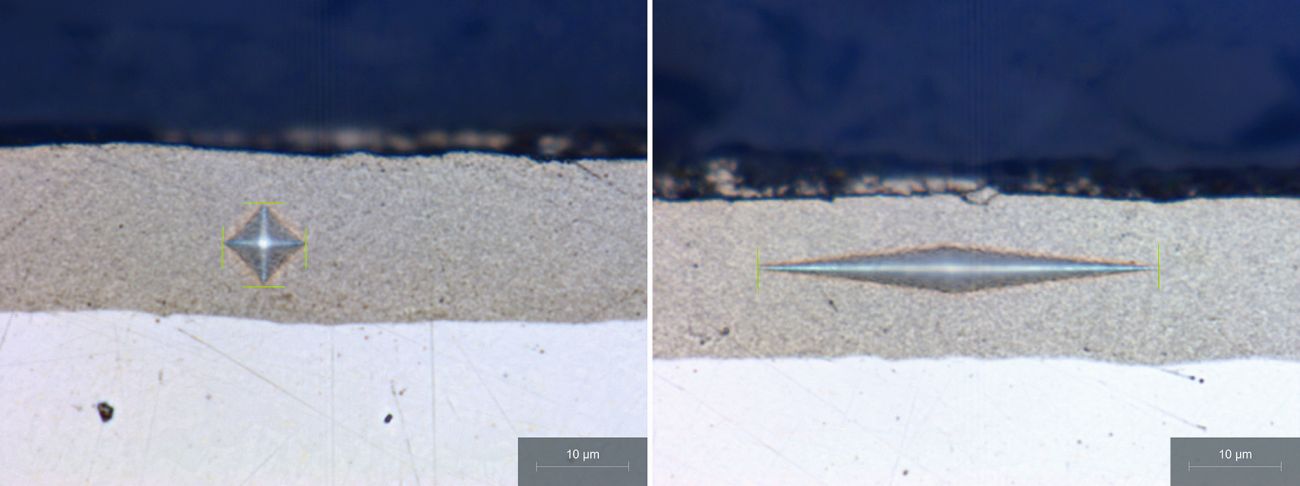

Mikrohärte nach Knoop und Vickers

Die Prüfung der Mikrohärte erfolgt an metallografischen Querschliffen nach Knoop in Anlehnung an EN ISO 4545-1:2023 und nach Vickers in Anlehnung an EN ISO 6507-2:2018 mit dem Härteprüfgerät Qness 60 A+ von ATM. Bei Härteprüfungen am Querschliff besteht das grundsätzliche Problem, dass die in den Normen genannten Vorgaben zum Abstand des Härteeindrucks zu den Schichträndern aufgrund der geringen Schichtdicken zwischen 10 und 15 µm nicht eingehalten werden können. Beispielhafte Härteeindrücke beider Methoden sind in Abbildung 1 zu sehen. Als Prüfkraft wurden 0.01 N bei Vickers und 0.025 N bei der Knoop-Methode verwendet.

Abb. 1: Härteeindrücke nach Vickers (links) und Knoop (rechts)

Abb. 1: Härteeindrücke nach Vickers (links) und Knoop (rechts)

Gleiteigenschaften

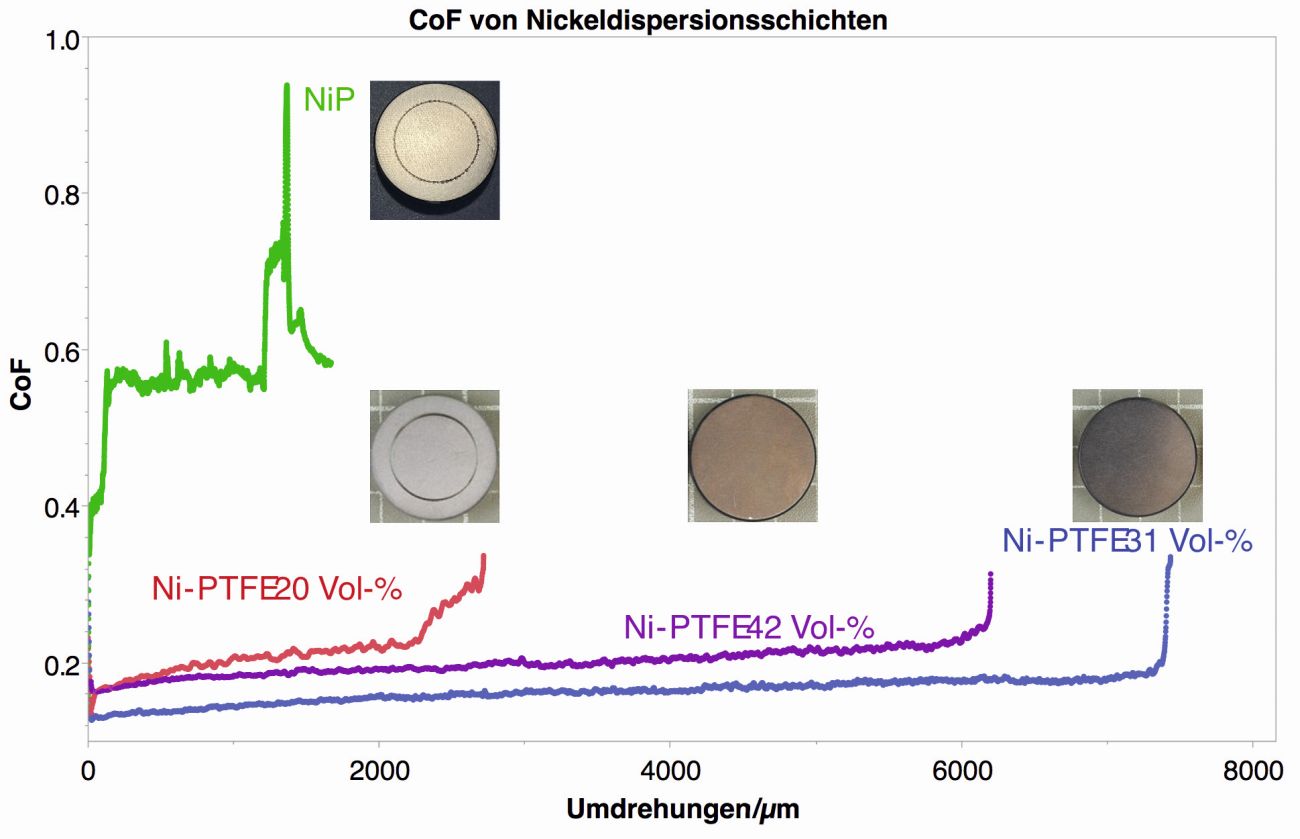

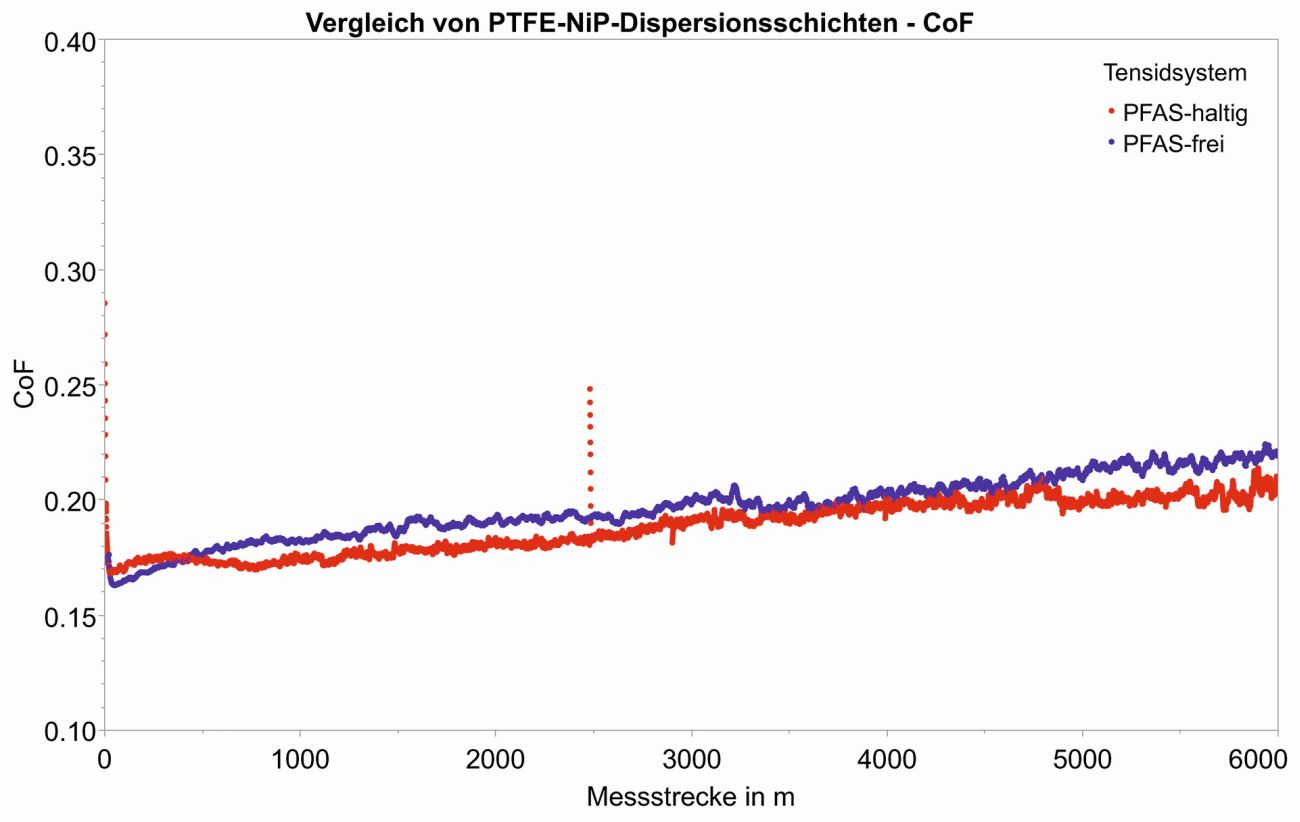

Die Bestimmung des Reibwertes erfolgt in Anlehnung an ASTM G99 mittels CSM Tribometer TRB der Fa. Anton Paar. Das Gerät ermittelt den Reibwert in Abhängigkeit von der zurückgelegten Wegstrecke an einer rotierenden Scheibe. Die Messparameter sind in Tabelle 1 aufgeführt. Beim Vergleich der Reibwertverläufe verschiedener Bauteile bis zum endgültigen Versagen der Schicht muss der Einfluss der Schichtdicke eliminiert werden. Dies erreicht man, indem man die Anzahl der zurückgelegten Umdrehungen durch die Schichtdicke teilt (Abb. 2). Beim Vergleich einer ausschließlich vorgegebenen Wegstrecke ist dies nicht erforderlich (Abb. 3).

|

Parameter |

Wert |

|

Gegenkörper / Medium |

Kugel 6 mm, Material 100Cr6 G28 / Luft |

|

Radius |

10 mm |

|

Lineargeschwindigkeit |

10 cm/sec |

|

Prüflast |

5 N |

|

Umgebungsbedingungen T / rel. Luftfeuchtigkeit |

20 bis 32 °C / 25 bis 50% |

Kontaktwinkelmessung (Antihafteigenschaften)

Die Bestimmung des Kontaktwinkels erfolgte mit dem MobileDrop GH11 der Firma KRÜSS GmbH.

Prozessüberwachung

Um eine konstante Qualität der abgeschiedenen Schichten sicherzustellen, muss der Prozess in engen Grenzen gefahren und sorgfältig überwacht werden. Der Nickelgehalt des Elektrolyten wird in regelmäßigen Abständen komplexometrisch mit Murexid als Indikator bestimmt. In automatischen Anlagen kann der Nickelgehalt zusätzlich inline fotometrisch überwacht werden. Phosphinat wird iodometrisch bestimmt. Hierzu wird die Probe mit Iodid/Iodat-Lösung und Salzsäure versetzt und nach 30 min Stehen im Dunkeln mit Natriumthiosulfat zurücktitriert. Als Stabilisator wird Blei eingesetzt, es kann voltammetrisch bestimmt werden. Die Überwachung des pH-Wertes erfolgt potentiometrisch mit Standard-pH-Elektroden. Zu beachten ist hierbei, dass sowohl Tenside als auch PTFE (Belagbildung) die Messung beeinflussen. Den PTFE-Gehalt im Elektrolyten und damit auch den Gehalt an Dispersion kann man durch Zentrifugieren eines exakten Elektrolytvolumens bestimmen. Die überstehende Phase kann verworfen oder für die Bestimmung der übrigen Prozessparameter verwendet werden. Der Rückstand wird getrocknet und gewogen und anschließend der Dispersionsgehalt in g/L berechnet.

Prozesseigenschaften des Verfahrens

Die grundlegenden Prozessparameter des Verfahrens PTFE-Durni-Disp C unterscheiden sich nicht von denen des Vorläuferverfahrens (Tab. 2). Die Prozessumstellung auf die PFAS-freie Variante ist somit ohne Weiteres möglich. Eine wichtige Kenngröße ist die Abscheiderate eines Verfahrens. Da der Abscheideprozess eine Grenzflächen-Reaktion ist und Tenside „Grenzflächen-aktiv“ sind, können sie das Abscheideverhalten eines Elektrolyten verändern: Das PFAS-freie Tensidsystem führt zu einer deutlich höheren Abscheiderate, womit das Verfahren zur Steigerung der Produktivität beiträgt (Tab. 3).

|

Abscheidungsbedingungen |

|

|

Arbeitstemperatur |

85 ± 1 °C |

|

pH-Wert |

5.0 ± 0.1 (gemessen bei 85 °C) |

|

Nickelgehalt |

5.0 g/L (4.3 – 5.2 g/L) |

|

Reduktionsmittel |

20 g/L (16 – 21 g/L) |

|

PTFE-Gehalt |

6.0 g/L |

|

Stabilisator |

0.3 mg/L (0.2 – 0.7 mg/L) |

|

Badbelastung |

max. 0.8 dm2/l |

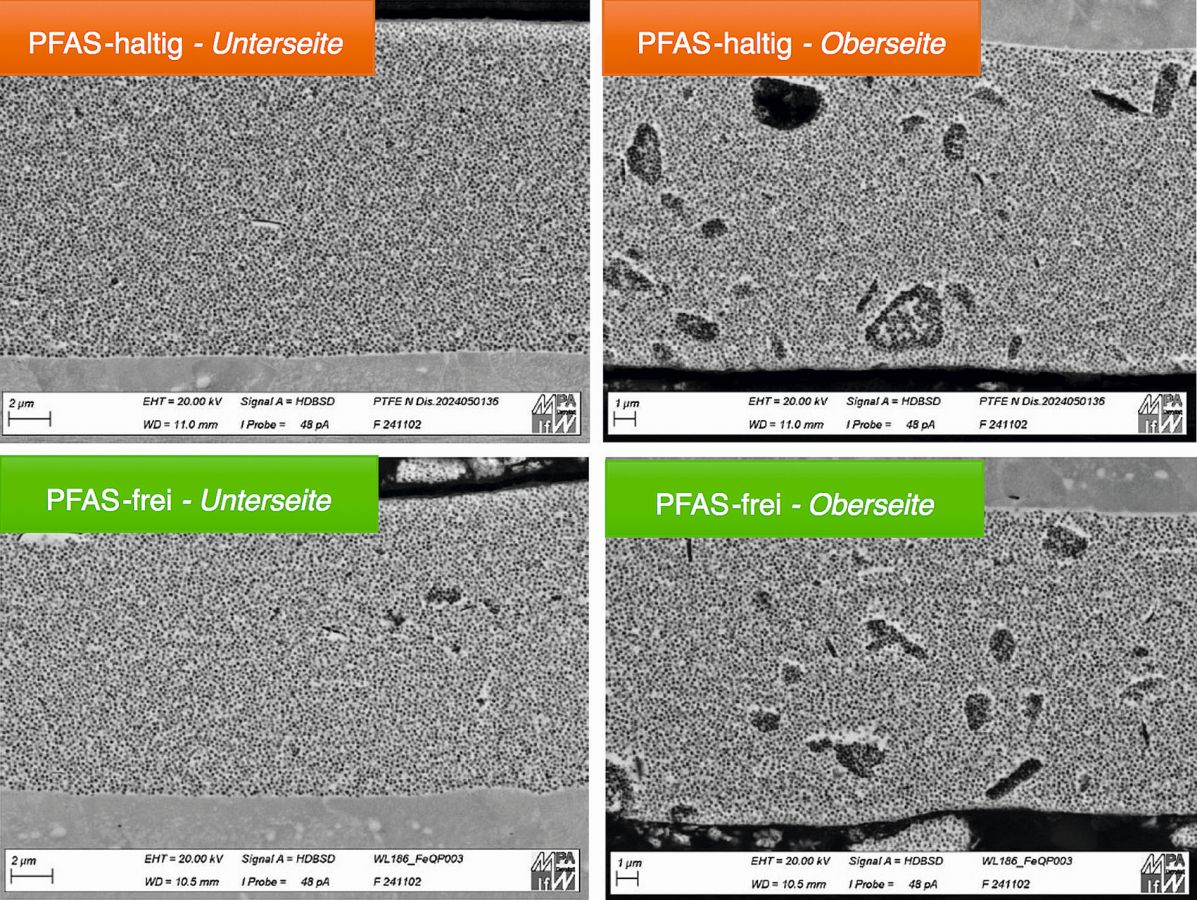

Bei Dispersionsverfahren ist die Verteilung der Dispersion im Elektrolyten ein wichtiges Kriterium. Hier unterscheiden sich die beiden Verfahrensvarianten (Abb. 4). Während beim herkömmlichen Verfahren Ablagerungen im Schaum an der Elektrolytoberfläche erkennbar sind (einmal gebildete große Agglomerate gehen dem Beschichtungsprozess verloren, d. h. der effektive PTFE-Gehalt im Elektrolyten sinkt), tritt dieses Phänomen bei der neuen Variante PTFE-Durni-Disp C nicht auf. Grundsätzlich findet bei allen Dispersionsverfahren auch eine Agglomerat-Bildung im Elektrolyten statt, deren Ausmaß von zahlreichen Faktoren abhängt. Die höhere Sinkgeschwindigkeit größerer Partikel führt beim Beschichten ohne entsprechende Bauteilbewegung zum Einbau von Agglomeraten bei nach oben ausgerichteten Bauteiloberflächen (Abb. 5). Hier besteht kein signifikanter Unterschied zwischen der herkömmlichen N- und der neuen C-Variante.

Prozessführung

NiP-Elektrolyte werden üblicherweise mit zwei Konzentraten, einem Puffer sowie entionisiertem Wasser angesetzt und anschließend der pH-Wert bei Raumtemperatur auf knapp unter Sollwert eingestellt. Auch bei den beiden Verfahren PTFE-Durni-Disp N bzw. C wird so verfahren und anschließend die Dispersion zugegeben. Nach dem Aufheizen auf Betriebstemperatur und dem Einstellen des pH-Wertes ist der Elektrolyt betriebsbereit. Bei der alten N-Variante ist für die Einstellung des pH-Wertes ca. 25 mL/L Ammoniak, 25 % (m/m) erforderlich, womit eine nicht unerhebliche Geruchsbelästigung für die Beschäftigten einhergeht. Bei der neuen C-Variante wurde im Rahmen der Entwicklung des neuen Tensidsystems auch die Prozesschemie so angepasst, dass der Ansatz bereits ohne Puffer- und Ammoniak-Zugabe in der Nähe des pH-Sollwertes eingestellt ist.

Ebenso ist das neue Tensidsystem so eingestellt, dass während der Badreise keine Tenside mehr nachgeführt werden müssen. Für die Prozessführung werden nur noch die Nickelquelle (Replenisher 1), das Reduktionsmittel (Replenisher 2), die PTFE-Dispersion und Ammoniak für die pH-Regulierung benötigt.

Schichteigenschaften

Die Zusammensetzung der abgeschiedenen Schichten kann mit der im Kapitel „Chemische Zusammensetzung der Schicht“ beschriebenen Methode ermittelt werden. Der Konzentrationsbereich der einzelnen Komponenten ist in Tabelle 3 aufgeführt. Der PTFE-Gehalt einer Schicht lässt sich auch grob am Farbton erkennen – hellere Schichten enthalten weniger PTFE im Vergleich zu dunkleren Schichten.

|

Parameter |

PTFE N (PFAS-haltig) |

PTFE C (PFAS-frei) |

|

PTFE-Einbaubrate in % (V/V) |

20 – 40 |

30 – 40 |

|

P-Gehalt der Matrix in % (m/m) |

9 – 10 |

9.5 – 10.5 |

|

Härte (HV0.01) |

200 – 240 |

200 – 240 |

|

Härte (HK0.025) |

170 – 230 |

170 – 230 |

|

Reibwert |

0.1 – 0,3 |

0.1 – 0.3 |

|

Abscheiderate in µm/h |

7 – 8 |

9 - 10 |

Gleiteigenschaften

Die wichtigste Schichteigenschaft der NiP-PTFE-Dispersionsschicht ist zweifelsohne der niedrige Reibungskoeffizient (Coefficent of Friction, CoF). Abbildung 2 stellt den Verlauf des CoF im Ball-on-Disc-Tribometer-Versuch für verschiedene PTFE-Gehalte in den abgeschiedenen Schichten dar. Als x-Achse wird hier die Anzahl der Umdrehungen pro µm Schicht angegeben, um den Einfluss der Schichtdicke zu eliminieren.

Der CoF bei NiP-Schichten ohne PTFE steigt erwartungsgemäß schnell auf 0.4 und weiter auf 0.6 an. Bei einem PTFE-Gehalt von 20 % (V/V) sinkt der CoF drastisch auf 0.2 bis 0.25 ab, steigt aber bereits nach etwa 2500 Umdrehungen pro µm an. Bei einem Gehalt von etwa 30 % (V/V) PTFE in der Schicht liegt der CoF deutlich niedriger und das Versagen der Schicht beginnt erst nach etwa 7500 Umdrehungen pro µm. Wird der PTFE-Gehalt noch weiter auf 42 % (V/V) in der Schicht gesteigert, dann erhöht sich der CoF und die Standzeit reduziert sich wieder geringfügig. Dieses Verhalten kann durch die sehr hohe Punktlast beim Ball-on-Disc-Versuch und die fehlende Stützwirkung durch die Nickelmatrix der insgesamt weicheren Schicht erklärt werden.

Die Kurvenverläufe für die Reibwerte der PFAS-haltigen N-Variante und der PFAS-freien C-Variante sind vergleichend in Abbildung 3 gegenübergestellt. Bei gleichem PTFE-Gehalt in der Schicht sind keine nennenswerten Unterschiede im Reibwertverlauf erkennbar.

Antihafteigenschaften

![Abb. 6: Der Kontaktwinkel als Maß für die Antihaftwirkung einer NiP-PTFE-Schicht. Der rote Balken repräsentiert eine reine NiP-Schicht, der rechte Balken eine PTFE-Oberfläche [2] Abb. 6: Der Kontaktwinkel als Maß für die Antihaftwirkung einer NiP-PTFE-Schicht. Der rote Balken repräsentiert eine reine NiP-Schicht, der rechte Balken eine PTFE-Oberfläche [2]](/images/stories/Abo-2025-08/gt-2025-08-44.jpg) Abb. 6: Der Kontaktwinkel als Maß für die Antihaftwirkung einer NiP-PTFE-Schicht. Der rote Balken repräsentiert eine reine NiP-Schicht, der rechte Balken eine PTFE-Oberfläche [2]Neben dem Reibungskoeffizienten (Coefficient of Friction, CoF) ist die Antihaftwirkung der NiP-PTFE-Schichten (Stichwort Entformbarkeit) von großer Bedeutung. Die Antihaftwirkung hängt von der Grenzflächenenergie ab. Ein Maß hierfür ist der Kontaktwinkel, der sich ausbildet, wenn man eine Oberfläche mit einem Flüssigkeitstropfen (in diesem Fall VE-Wasser) benetzt. Ein größerer Kontaktwinkel signalisiert eine geringere Haftwirkung der Oberfläche und damit eine bessere Entformbarkeit. Die gemessenen Kontaktwinkel für die NiP-PTFE-Schichten (grün) liegen erwartungsgemäß zwischen den Werten für die reine NiP-Schicht (rot) und PTFE (blau), Abbildung 6. Der im Vergleich geringere Kontaktwinkel der NiP-PTFE-Schicht mit 42 % (V/V) ist aufgrund der durch den hohen PTFE-Gehalt beeinflussten Schichteigenschaften Rauheit bzw. Topografie begründet.

Abb. 6: Der Kontaktwinkel als Maß für die Antihaftwirkung einer NiP-PTFE-Schicht. Der rote Balken repräsentiert eine reine NiP-Schicht, der rechte Balken eine PTFE-Oberfläche [2]Neben dem Reibungskoeffizienten (Coefficient of Friction, CoF) ist die Antihaftwirkung der NiP-PTFE-Schichten (Stichwort Entformbarkeit) von großer Bedeutung. Die Antihaftwirkung hängt von der Grenzflächenenergie ab. Ein Maß hierfür ist der Kontaktwinkel, der sich ausbildet, wenn man eine Oberfläche mit einem Flüssigkeitstropfen (in diesem Fall VE-Wasser) benetzt. Ein größerer Kontaktwinkel signalisiert eine geringere Haftwirkung der Oberfläche und damit eine bessere Entformbarkeit. Die gemessenen Kontaktwinkel für die NiP-PTFE-Schichten (grün) liegen erwartungsgemäß zwischen den Werten für die reine NiP-Schicht (rot) und PTFE (blau), Abbildung 6. Der im Vergleich geringere Kontaktwinkel der NiP-PTFE-Schicht mit 42 % (V/V) ist aufgrund der durch den hohen PTFE-Gehalt beeinflussten Schichteigenschaften Rauheit bzw. Topografie begründet.

Die Schichthärten von NiP-PTFE-Schichten sind, bedingt durch den PTFE-Gehalt in der Schicht, wesentlich niedriger als bei reinen NiP-Schichten. Die Messwerte korrelieren mit dem PTFE-Gehalt in der Schicht, allerdings dienen die Messwerte nur zur Orientierung.

In Tabelle 3 sind die wichtigsten Schichteigenschaften der beiden Verfahrensvarianten einander gegenübergestellt.

Fazit und Ausblick

Zur Herstellung von reibwertreduzierenden Chemisch-Nickel-Schichten wird PTFE in Form von Dispersionen in den Elektrolyten verwendet, die mithilfe von Fluor-Tensiden stabilisiert werden. Diese Tenside stehen jedoch durch den Vorschlag der Europäischen Chemikalienagentur (ECHA) unter der Verordnung „ECHA/NR/23/01“ vor einer möglichen Einschränkung oder einem Verbot, da sie zu den umstrittenen PFAS-Verbindungen zählen. Durch intensive Entwicklungsarbeiten ist es gelungen, ein modifiziertes und verbessertes Verfahren zur Abscheidung von Nickel-Dispersionsschichten mit PTFE-Partikeln ohne die Verwendung von Fluor-Tensiden (PFAS-Verbindungen) zu erarbeiten. Die resultierenden Schichten zeichnen sich durch einen besonders niedrigen Reibungskoeffizienten, hervorragende Antihafteigenschaften und eine gleichmäßige Schichtdickenverteilung aus, wie sie von chemisch abgeschiedenen Nickelschichten bekannt ist. Dank der gleichmäßigen Verteilung der PTFE-Partikel bleibt die Trockenschmierung auch bei zunehmendem Verschleiß der Schicht erhalten, was ihre Haltbarkeit und Vielseitigkeit in verschiedenen Anwendungsbereichen erhöht. Die Lebensdauer der Schichten hängt maßgeblich von der Schichtdicke, dem PTFE-Anteil und der Härte der Schicht ab, wobei die Anforderungen je nach Einsatzgebiet variieren.

Losgelöst von den weiteren Ergebnissen und Maßnahmen seitens der ECHA steht nun ein alternatives Verfahren zur Verfügung, das auf Fluor-Tenside verzichtet. Um auch mögliche weitere Herausforderungen im Rahmen der drohenden PFAS-Restriktionen begegnen zu können, bestehen aufbauend auf den Erkenntnissen zu den PFAS-freien Tensiden die weiteren Arbeiten in der Suche nach adäquaten Alternativen zum PTFE selbst.

Literatur

[1] Wikipedia: Per- und polyfluorierte Alkylverbindungen. www.wikipedia.de abgerufen am 08.07.2025

[2] Tharwat F. Tadros: Dispersion of Powders in Liquids and Stabilization of Suspensions, Wiley VCH., Weinheim, 2012, S. 18.